Диагностика и управление электроприводом газовой задвижки на основе методов машинного обучения

Автор: Головенко Е.А., Кинёв Е.С., Павлов Е.А., Шалаев П.О., Лукьянов Е.Н., Литовченко А.В., Брызгова К.А., Помозов Е.И., Смирная А.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 6 т.18, 2025 года.

Бесплатный доступ

Приведены результаты исследования режимов работы автоматизированного электропривода в системах управления транспортом жидкости и газа, в котором безаварийная эксплуатация транспортировочных магистралей и узлов обусловливает применение надежного запорно-регулирующего оборудования и эффективных алгоритмов управления. В рамках проекта поставлена одна из задач разработки программы испытаний 50 изделий для определения комплексного показателя надёжности на базе полного факторного эксперимента и выявления комплексного показателя надёжности в терминах ГОСТ Р 27.102–2021 «Надёжность объекта» на базе применения статистических методов исследования, безотказности, ремонтопригодности и восстанавливаемости, сохраняемости. Основные поставщики, предоставляющие своим потребителям не только сервисы, но и целые экосистемы для диагностики состояния являются IBM (США), Oracle Corporation (США), Microsoft Corporation (США), SAP SE (Германия), AMAZON (США) и др. По отечественным решениям данных нет. Исходя из ранжирования, по количеству срабатываний триггеров по тем или иным параметрам можно сделать вывод с высокой долей вероятности о причине, вызывающей такие эффекты. Рост срабатываний за интервал измерения покажет наиболее вероятную причину отказа системы в перспективе с учетом постоянной времени эксплуатации за смену.

Трубопроводная арматура, автоматизированный электропривод, полный факторный эксперимент, надёжность, машинное обучение, разметка dataset

Короткий адрес: https://sciup.org/146283189

IDR: 146283189 | УДК: 681.5

Текст научной статьи Диагностика и управление электроприводом газовой задвижки на основе методов машинного обучения

This work is licensed under a Creative Commons Attribution-Non Commercial 4.0 International License (CC BY-NC 4.0).

Acknowledgements. This work was carried out in accordance with the agreement on the procedure for targeted financing No. 743 dated December 29, 2023 “Development of a serial sample, production technology and commissioning of an explosion- proof electric drive EV-Drive in cooperation with educational institutions and industrial enterprises of the Krasnoyarsk Territory”, funded by the regional state autonomous institution “Krasnoyarsk Regional Fund for Support of Scientific and scientific and technical activities”.

Диагностика и управление электроприводом газовой задвижки на основе методов машинного обучения

Е. А. Головенкоа, б, Е. С. Кинёва, Е. А. Павловб, П. О. Шалаева, Е. Н. Лукьянова, А. В. Литовченкоа, К. А. Брызговаа, Е. И. Помозовб, А. А. Смирнаяв аСибирский федеральный университет, Российская Федерация, Красноярск бООО “Диотон”, Российская Федерация, Красноярск вСибирский государственный университет науки и технологии им. академика М. Ф. Решетнёва Российская Федерация, Красноярск

Цитирование: Головенко Е. А. Диагностика и управление электроприводом газовой задвижки на основе методов машинного обучения / Е. А. Головенко, Е. С. Кинёв, Е. А. Павлов, П. О. Шалаев, Е. Н. Лукьянов, А. В. Литовченко, К. А. Брызгова, Е. И. Помозов, А. А. Смирная // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(6). С. 828–844. EDN: BDQLMQ набрать нужные данные для диагностики приводов и прогнозировать время выхода из строя в оценках ГОСТ Р 27.102–2021 «Надёжность объекта». При проведении анализа состояния привода становится возможным также сделать вывод об износе других элементов помимо состояния узлов. Данный подход реализуется с помощью данных, полученных по удаленным каналам связи на значительно меньшей частоте, чем сигнал управления. Соответственно, их реализация требует математического аппарата, учитывающего квантование сигнала обратной связи, привязанного к частоте передачи сигнала по длинной линии, так как информация, подлежащая обработке, будет передаваться на удаленный сервер.

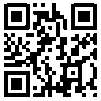

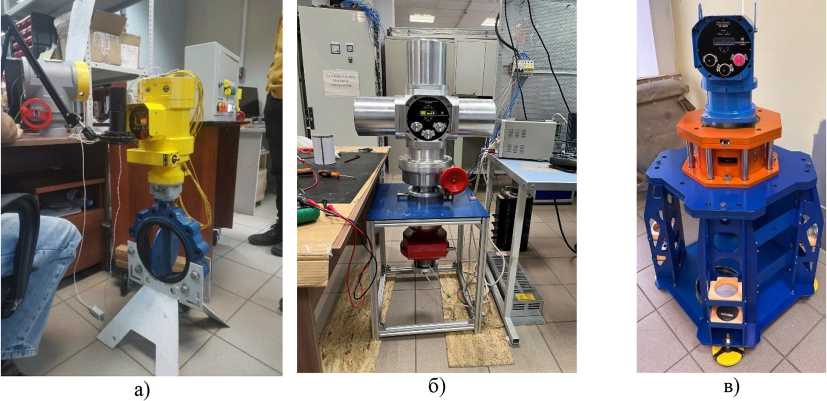

Построение системы удаленной диагностики

Разработка электропривода (ЭП) обычно привязывается к конкретным нагрузке и требованиям к качеству регулирования, двигателям с определённой мощностью, механической характеристикой и режимам работы. В процессе разработки выбор конкретного преобразователя частоты с определенными характеристиками с режимами работы необходима привязка электропривода к механическому объекту (задвижке) с опорой на количественные исходные данные. Разрабатываемая система нелинейная, с повышенными требованиями к точности позиционирования, содержит обратную связь в виде датчика положения вала. В качестве встроенного источника питания (1) на этапе прототипирования выбран сервоконтроллер, содержащий размещенные на стойках в едином корпусе с радиатором силовую и управляющую платы (рис. 1 а , б ). Силовая часть включает в себя силовые полупроводниковые ключи, блок рекуперации, емкостный фильтр и источник питания собственных нужд, построенный на импульсном трансформаторе, полевом транзисторе и контроллере широтно-импульсной модуляции, интерфейсы для подачи питания от источника постоянного тока и подключения управляемого электродвигателя. Управляющая часть включает микроконтроллер, обеспечивающий прямое цифровое управление силовыми ключами в режиме широтно-импульсной модуляции, с программным обеспечением (ПО), реализующим настройки режимов работы сервоконтроллера, алгоритмы управления электродвигателем и алгоритмы формирования траектории позиционирования электродвигателя, блок программной защиты, цифровые и аналоговые входы и выходы.

Рис. 1. Блок-схема сервоконтроллера (а), общий вид платы (б), общий вид задвижки (в)

Fig. 1. Block diagram of the servo controller (a), general view of the board (b), general view of the valve (c)

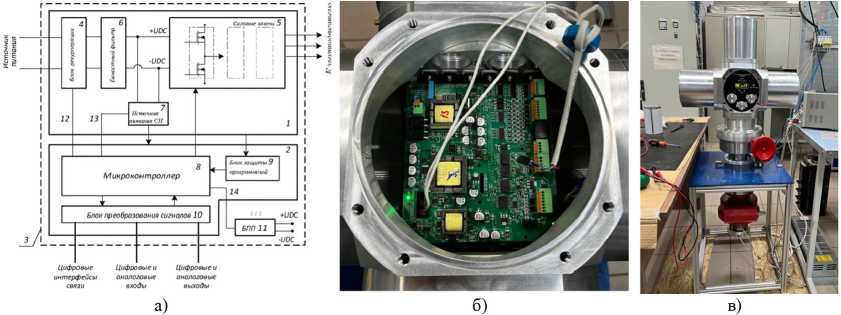

Рис. 2. Функциональная схема электропривода

Fig. 2. Functional diagram of the electric drive

Принцип действия ЭП поясняет функциональная схема на рис. 2 (2). Выпрямитель предназначен для преобразования трехфазного переменного напряжения в напряжение постоянного тока, блок питания – для преобразования выпрямленного напряжения в напряжение питания электронных узлов схемы, датчик температуры – для измерения температуры (в каждом модуле (силовом, индикаторном, датчике положения выходного звена и ЭН) отдельно), нагревательный элемент – для подогрева каждого модуля отдельно до заданной рабочей температуры (включается автоматически и контролируется за счет датчиков температуры), инвертор – для преобразования выпрямленного напряжения постоянного тока в трехфазное напряжение переменного тока заданной частоты и амплитуды, необходимое для обеспечения требуемого режима работы электродвигателя. Местный пост управления (МПУ) представляет собой человеко-машинный интерфейс. Он служит для вывода на единичные светодиодные индикаторы текущего состояния блока, режима его работы и аварийной сигнализации. С помощью магнитных датчиков и буквенно-цифрового индикатора МПУ обеспечивает настройку параметров блока и прием команд управления. Энергонакопитель состоит из суперконденсаторов и предназначен для накопления электрической энергии с выпрямителя, которая, в свою очередь, используется для закрытия задвижки при аварийной ситуации. Микропроцессорная система обеспечивает управление работой силового инвертора, обмен информацией с системой телемеханики по последовательному интерфейсу, дискретным входам/выходам и аналоговому выходу. Она производит анализ текущих параметров блока (токов, напряжения, положения выходного звена) и команд местного и дистанционного управления, формирует управляющие воздействия на силовой инвертор, определяет возникновение аварийных режимов блока, выдает информационные и аварийные сообщения на дискретные выходы и индикатор блока по последовательному интерфейсу RS-485.

Система сбора данных и конроля состояния электроприводов задвижек была разработана на базе существующего ПО MViewer, которая предназначена для мониторинга и управления – 832 – процессорными устройствами. Функциональность разработанного ПО позволяет вести настройку, калибровку и управление электроприводом, а также реализовать следующие функции:

-

– запись данных в память устройства;

-

– чтение данных из памяти устройства, их форматирование и анализ;

-

– табличное представление параметров устройства;

-

– графическое представление значений параметров устройств;

-

– обработка буферной осциллограммы устройства;

-

– разработка пультов управления устройствами;

-

– обновление ПО устройств;

-

– настройка и обработка журнала событий устройств;

-

– разработка плагинов.

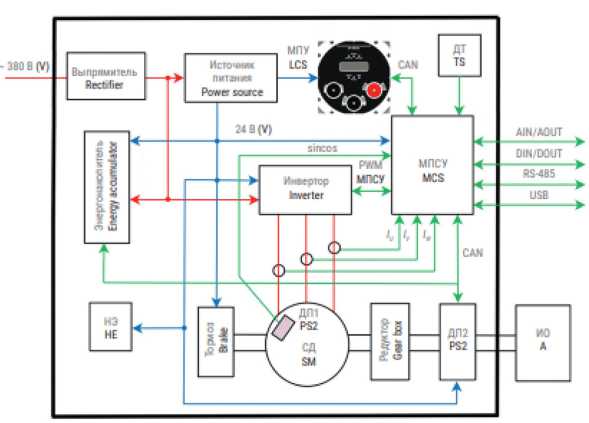

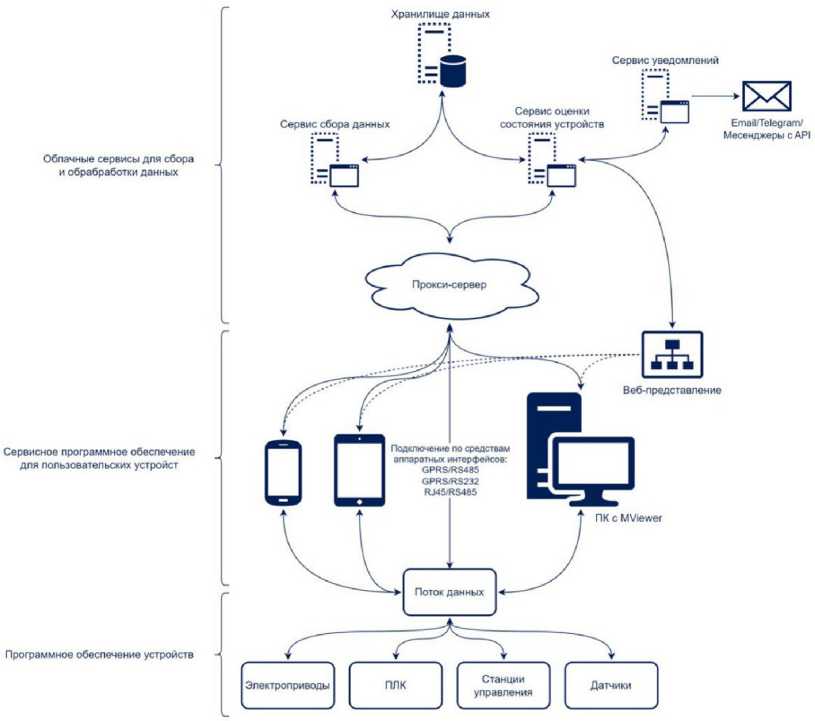

Схема взаимодействия элементов системы удаленной диагностики представлена на рис. 3.

На этапе обработки информации, с целью всестороннего анализа, были реализованы следующие методы:

-

– статистическая обработка и анализ сигналов на предмет срабатывания триггеров по уставкам;

-

– ассоциативный анализ на основе наблюдателей и моделей объекта;

-

– предиктивная аналитика с использованием алгоритмов и методов машинного обучения.

В основе статистической обработки заложено использование алгоритмов фильтрации аномальных выбросов, обеспечивающих обработку больших данных. Поскольку обработка не требует сложного математического аппарата, то данный подход может быть реализован при анализе данных в реальном времени. Данный алгоритм планируется реализовать за счет анализа статистики выхода измеряемых сигналов за пределы установленных значений – тригге-

Рис. 3. Система удаленной диагностики

Fig. 3. Remote diagnostics system ров. Данный метод наиболее эффективно применять не только в режиме реального времени, но и вне его.

Например, если анализировать параметры электропривода, измеряемые на протяжении одной рабочей недели, то объем анализируемой информации превышает 1 Гб. Ключевой задачей в данном случае является обработка таких параметров, как ток, напряжение, скорость и т.д. Наиболее важным в принятии решения о проведении ремонтных работ здесь будет являться количество срабатываний триггеров, показывающих превышение заданных величин. Рост превышений будет свидетельствовать либо о нарушении правил эксплуатации, либо о возникающих поломках или износе в механической части привода.

Исходя из ранжирования, по количеству срабатываний триггеров по тем или иным параметрам можно сделать вывод с высокой долей вероятности о причине, вызывающей такие эффекты. Рост срабатываний за интервал измерения покажет наиболее вероятную причину отказа системы в перспективе с учетом постоянной времени эксплуатации за смену.

Функциональное разделение элементов системы сбора данных и удаленного управления представлено на рис. 4.

Рис. 4. Функциональное разделение элементов системы сбора данных и удаленного управления

Fig. 4. Functional separation of elements of the data collection and remote control system

Таким образом, становится возможным:

-

1. Вести точный автоматизированный прогноз нарушений работы для многих агрегатов. Система способна в автоматическом порядке, анализируя огромные массивы данных параметров агрегатов, обнаруживать паттерны изменений их показателей, предшествующих поломке и оповещать персонал техобслуживания о приближающемся нарушении работы.

-

2. С высокой долей вероятности диагностировать случившиеся поломки в сложном технологическом процессе либо оборудовании. В случае поломки агрегата система может проанализировать предшествующие ей изменения параметров, найти паттерну какой поломки соответствуют эти изменения и сообщить тип случившейся поломки персоналу техобслуживания.

Реализация проекта с использованием методов машинного обучения включает в себя следующие работы:

-

– оснащение агрегатов модулями сбора данных агрегата. Помимо непрерывного сбора данных необходимо подробно и своевременно описывать все случаи нарушений работы. Точность прогноза того или иного случая поломки напрямую зависит от количества проанализированных случаев. Чем больше таких случаев проанализировала система, тем более точно определяется паттерн индикатора поломки. На этом этапе важной задачей является обеспечение сбора именно тех данных, которые имеют высокую корреляцию с прогнозируемыми событиями и которые максимально полно описывают состояние агрегата;

-

– сбор данных агрегатов в единой базе. Для этого необходимо создать сетевую инфраструктуру сбора данных в единой базе с минимально возможными задержками для максимально оперативного анализа;

-

– реализация системы анализа временных рядов средствами машинного обучения для выделения паттернов, характерных для прогнозируемых случаев. Здесь важно подобрать метод, максимально отвечающий этому случаю. Учесть специфические особенности объема выборки, объема анализируемых данных, характера данных и т.д.

Для отладки системы сбора данных и диагностики были изготовлены испытательные стенды, которые позволили измерить все необходимые параметры на различных электроприводах EIDRIVE – рис. 5.

В ходе испытаний с целью статистического анализа и сбора характерных паттернов данных были испытаны 50 единиц электроприводов и получены данные как об электрических величинах электромотора, так и развиваемом моменте на выходном валу с учетом потерь в волновом редукторе и запорной арматуре.

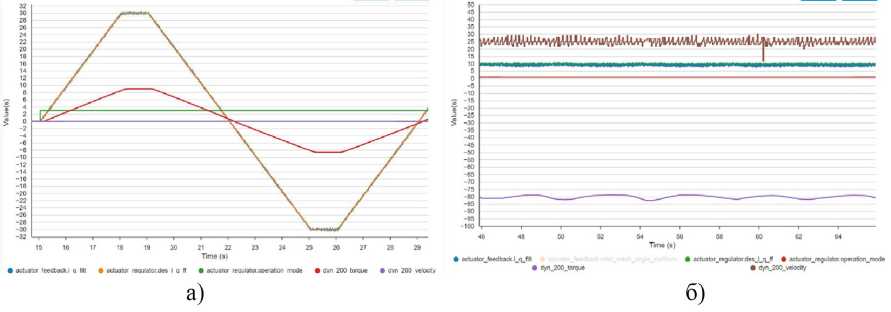

В результате испытаний и исследований электроприводов под нагрузкой были получены характерные паттерны (типичные) зависимости момента на выходном валу, скорости вращения и электрических параметров двигателя (рис. 4).

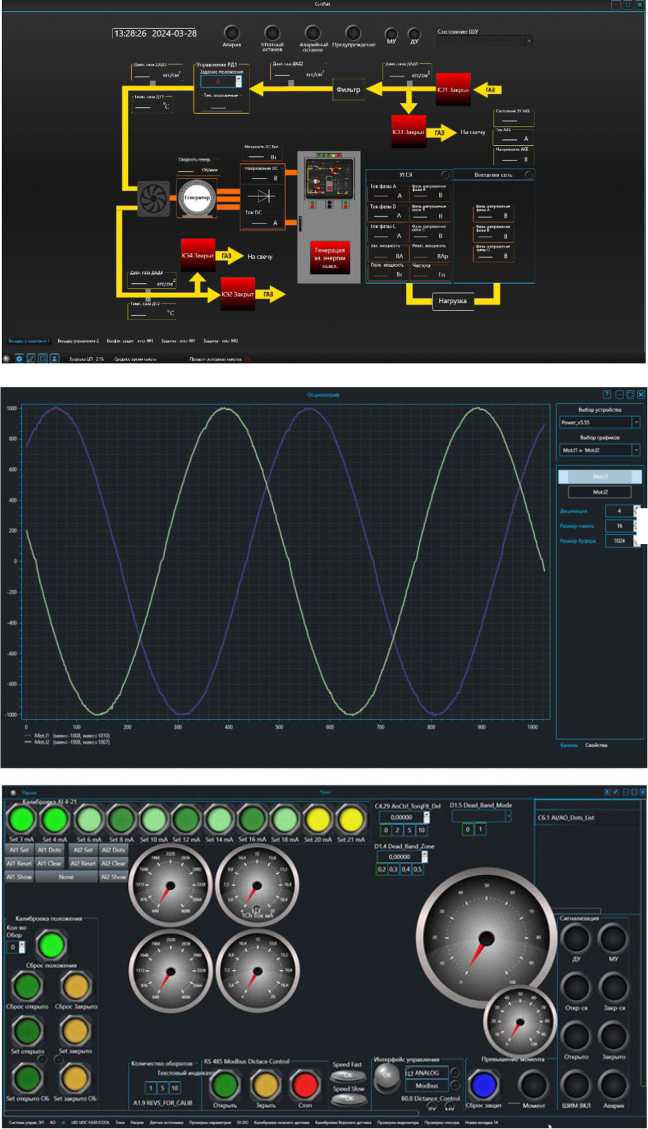

Проект и ПО (MViewer) для комплекта датчиков нижнего уровня и связи с верхним уровнем (облачный WEB-сервер) с модулями: прямого считывания данных с устройства; модуль коммуникации сервер-устройство; модуль коммуникации сервер-MViewer; модуль фильтрации данных; модуль оценки ресурса электропривода, агрегатов или инструмента; модуль оценки аварийных состояний блоков управления электродвигателем; модуль статистической обработки данных по триггерам; модуль ассоциативного анализа данных по эталонной модели; модуль аналитики на базе машинного обучения (рис. 6).

Рис. 5. Разные исполнения стендов для измерения характеристик электроприводов

Fig. 5. Different designs of stands for measuring the characteristics of electric drives

Сложной научной задачей является организация полного факторного эксперимента для группы изделий в разных условиях эксплуатации с передачей данных о работе изделия через систему связи с единым сервером. С научной точки зрения предиктивная аналитика с использованием алгоритмов и методов машинного обучения рассматривается как еще один инструмент, позволяющий выполнить анализ состояния сложного технологического оборудования. Предлагается средствами машинного обучения создать систему анализа временных рядов, которые формируются из данных, собираемых датчиками агрегатов. Такая система будет выделять устойчивые повторяющиеся последовательности изменений (паттерны) параметров агрегатов, предшествующие тем или иным нарушениям работы, чтобы в дальнейшем использовать их в качестве индикаторов нарушений работы агрегата. Описанная технология полезная как организации экспериментальной группы приводов, так и в части контроля надёжности станков с ЧПУ для организации их сервисного обслуживания и контроля загрузки их работой по отдельным деталям и заказам.

Реализация удалённой диагностики состояния станочного парка. Предлагаемое научнотехническое решение заключается в алгоритмах обработки и анализа данных, базирующихся на распределенном механизме сбора и агрегации данных. В частности, классические системы обработки производят анализ в реальном времени на самих технологических объектах или вблизи них, что обеспечивается большой скоростью обмена, низким уровнем шумов в канале измерения, а также минимальной задержкой во времени. Данный метод контроля за оборудованием требует больших капитальных затрат на установку высокоскоростных вычислительных модулей, датчиков или комплексов. После чего обработанная информация может быть передана на верхний уровень, как правило, это SCADA системы. Однако при масштабировании таких систем, особенно если речь идет о распределенных на большие расстояния объектах (станки в разных частях города или страны), применяемые в настоящее время алгоритмы требуют создания множества таких локальных вычислителей. Что является весьма затруднительным с точки зрения масштабиро-

тшю

Рис. 6. Интерфейс программы диагностики приводов

Fig. 6. Interface of the drive diagnostics program

вания. В случае применения предлагаемого подхода алгоритмы обработки будут расположены в облаке, что не требует установки вычислительных устройств на каждом объекте. Более того, если у исполнительных устройств (приводов, контроллеров и т.д.) присутствует цифровой канал связи, то установка самих датчиков дополнительно не требуется, достаточно лишь подключить к сети устройство и облачный сервер самостоятельно с необходимой периодичностью будет в режиме мониторинга собирать данные, критичные для анализа. Единственной сложностью в этом случае будет построение алгоритмов анализа и обработки в условиях изменяющегося периода опроса по каналу связи, так как на удаленных расстояниях качество связи будет различное, а также будет накладываться загрузка на канал доступа в интернет. Таким образом, алгоритмы идентификации и прогнозирования аварийных состояний должны учесть нестационарность изменяющегося сигнала во времени, исключить возможные всплески шумов в канале измерения.

Организация полного факторного эксперимента по испытанию первой партии изделий для выявления комплексного показателя надёжности, включая оптимальную структуру полуфабрикатов и изделий, среднюю наработку на отказ, наличие и вероятность дефектов и повреждений, причины и последствия отказов и сбоев, особенности технического обслуживания и ремонта, возможность восстановления, средняя трудоёмкость восстановления, ремонтопригодность, мониторинг технического состояния, экспериментальная оценка показателей надёжности, вероятность безотказной работы, коэффициент оперативной готовности, коэффициент технического использования, коэффициент сохранения эффективности и т.д. Испытания на серии в 50 изделий в различных эксплуатационных условиях позволят сократить срок испытаний в ходе полного факторного эксперимента.

Система управления ЭП разработано на базе MViewer. Это программная система мониторинга и управления микропроцессорными устройствами. Позволяет вести настройку, калибровку и управление электроприводом запорно-регулирующей арматуры.

Функции разработанного ПО на базе MViewer:

-

– запись данных в память устройства;

-

– чтение данных из памяти устройства, их форматирование и анализ;

-

– табличное представление параметров устройства;

-

– графическое представление значений параметров устройств;

-

– обработка буферной осциллограммы устройства;

-

– разработка пультов управления устройствами;

-

– обновление ПО устройств;

-

– настройка и обработка журнала событий устройств;

-

– разработка плагинов.

Пример испытания привода № 001.

Исходные данные:

-

– максимальный заявленный момент – 100 Н·м;

-

– передаточное отношение редуктора – 47;

-

– угловой люфт ведущего звена – ~60° без нагрузки.

Получены данные для привода № 1 и представлены на рис. 5.

Выводы по испытаниям редуктора: КПД редуктора в заявленном режиме – 52 % (меньше номинального на 20 %), потребляемая электрическая мощность 384 Вт, выходная механическая

Рис. 7. Нагрузочная характеристика испытанного электродвигателя (а), вращение под нагрузкой (привод № 001)

Fig. 7. Load characteristic of the tested electric motor (a), rotation under load (drive No. 001)

мощность ~200 Вт (25об/мин, 80Нм). Результаты осмотра редуктора – шарики заклинивают при перемещении по отверстиям в сепараторе / некачественная сверловка отв. Ø4, заусенцы на поверхности. В результате отверстия обработаны развёрткой.

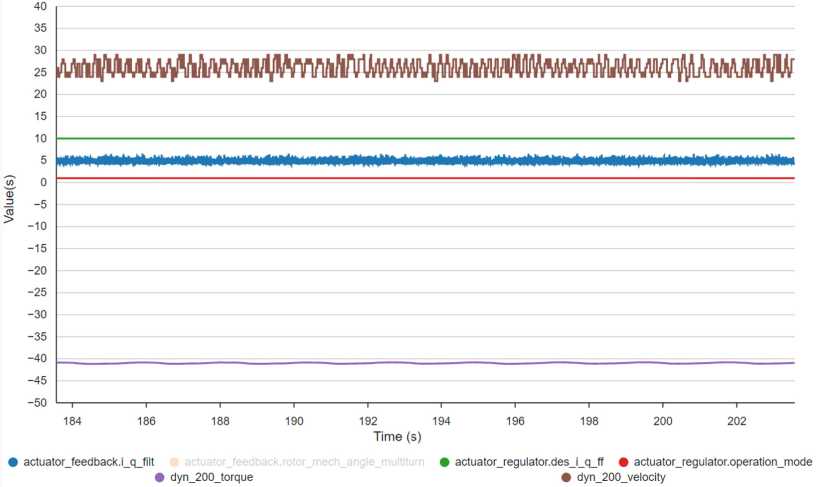

Пример испытания привода № 007 (рис. 8).

Вывод: КПД редуктора в заявленном режиме – 57,5 %. Входная электрическая мощность 200 Вт, выходная механическая мощность ~115 Вт (25 Об/мин, 42 Нм).

Выявленная неисправность – недостаточная магнитная связь и величина обратной связи не позволяет стабильно управлять приводом.

Рис. 8. Результаты измерений при вращении под нагрузкой (привод № 007)

Fig. 8. Measurement results during rotation under load (drive No. 007)

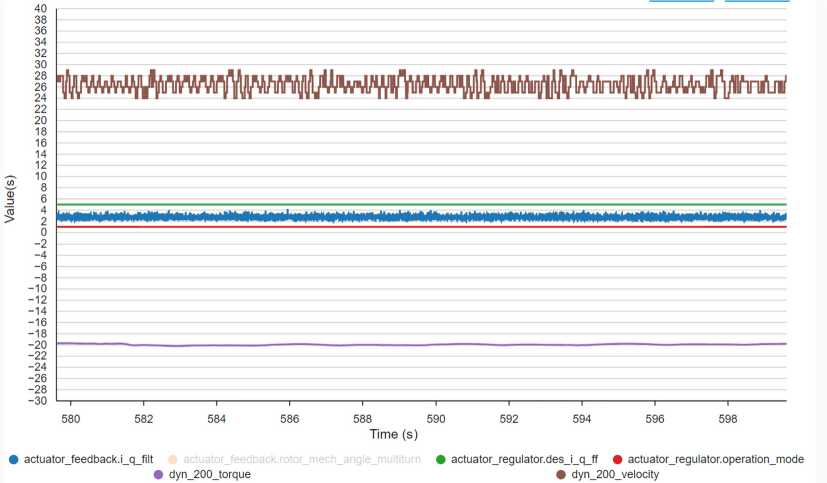

Рис. 9. Результаты измерений при вращении под нагрузкой (привод № 012)

Fig. 9. Measurement results during rotation under load (drive No. 012)

Пример испытания привода № 012 (рис. 9).

Потребляемая электрическая мощность 120 Вт, выходная механическая мощность ~55 Вт (27 об/мин, 20 Нм).

Вывод: КПД редуктора в заявленном режиме – 45,8 %

Выявленная неисправность – повышенная нагрузка, загрязнение смазки металлической стружкой или пылью, привод не обкатан, смазки ниже приемлемого уровня.

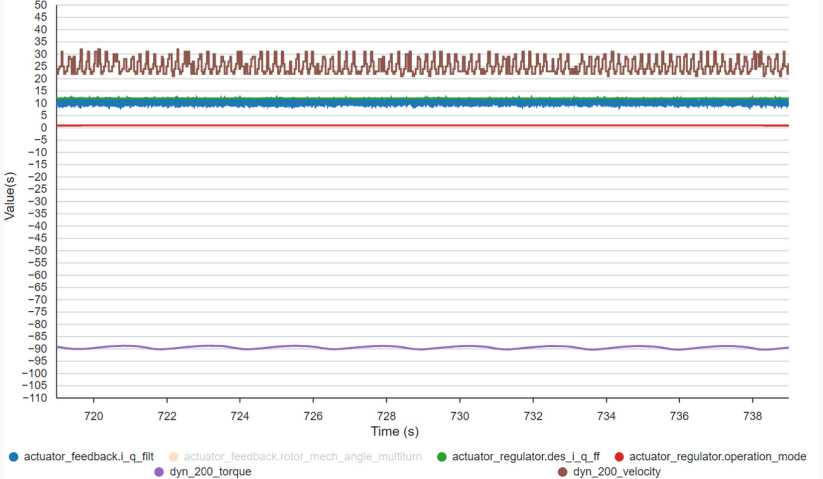

Пример испытания привода № 021 (рис. 10).

Потребляемая электрическая мощность 412 Вт, выходная механическая мощность ~225 Вт (25об/мин, 90 Нм). КПД редуктора в заявленном режиме – 54,6 %.

Выявленная неисправность – при термической обработке геометрия Венца ушла от заданных размеров. Наблюдается существенное трение и перегрузка.

Все выявленные неисправности приведены в табл. 1.

Неисправных редукторов на стадии проверки качества (ОТК) – 21. Все редукторы и оболочки доработаны сотрудниками ООО “Диотон”. В итоге получен 71 набор данных работы приводов в процессе обкатки (до 1 часа). В результате все параметры приведены в заданный допуск. Приводы с поставленными оболочками признаны качественными.

Каждый из 50-ти приводов EV-drive прошёл испытания в течение 72 часов непрерывной работы.

Рис. 10. Результаты измерений при вращении под нагрузкой (привод № 021)

Fig. 10. Measurement results during rotation under load (drive No. 021)

Таблица 1. Выявленные неисправности в конструкции оболочек и редукторов приводов

Table 1. Identified faults in the design of drive shells and gearboxes

|

№ п/п |

Место неисправности |

Неисправность, причина |

Время обнаружения |

|

1. |

Сепаратор и шарики подшипников |

Шарики заклинивают при перемещении по отверстиям в сепараторе / некачественная сверловка отв. Ø4, заусенцы |

На выходном контроле (в ОТК) |

|

2. |

Венцы и шарики подшипников |

Идёт разрешение пазов на внутренней стороне Венца, недостаточная твёрдость внутренней поверхности Венца, взаимодействующей с шариками подшипника |

При эксплуатации, под нагрузкой |

|

3. |

Подшипники и их посадочные места |

Идёт просадка подшипников на их посадочных местах, посадочные места подшипников в минусе |

На выходном контроле (в ОТК) |

|

4. |

Магнит на валу двигателя и магнитный датчик |

Недостаточная магнитная связь и величина обратной связи не позволяет стабильно управлять приводом |

На выходном контроле (в ОТК), в процессе эксплуатации |

|

5. |

Венец, Генератор |

При термической обработке геометрия Венца ушла от заданных размеров |

На выходном контроле (в ОТК) |

|

6. |

Венец, Генератор, Корпус верхний |

Происходит заклинивание редуктора при вращении |

На выходном контроле (в ОТК) |

|

7. |

Крышка редуктора, основание двигателя |

Наблюдается вибрация выходного вала, пластиковая крышка раскололась при механической нагрузке (дальнейшая эксплуатация невозможна) |

В процессе эксплуатации |

|

8. |

Детали редуктора |

Наблюдается повышенная нагрузка, загрязнение смазки металлической стружкой или пылью, привод не обкатан, смазки ниже приемлемого уровня |

На выходном контроле (в ОТК), в процессе эксплуатации |

Таблица 1. Продолжение

Table 1. Continued

|

№ п/п |

Место неисправности |

Неисправность, причина |

Время обнаружения |

|

9. |

Радиатор и ключи привода |

Наблюдается перегрев радиатора, ток на ключах превышает установленное значение |

На выходном контроле (в ОТК), в процессе эксплуатации |

|

10. |

Ключи привода |

Форма сигнала тока не соответствует допущенным значениям |

На выходном контроле (в ОТК), в процессе эксплуатации |

Выводы

-

1. В результате работ подготовлен акт по результатам проведенных испытаний с заключением о возможности дальнейшего промышленного применения разработанного изделия.

-

2. Собран 71 набор данных для обучения нейронной сети по определению неисправностей на следующем этапе НИОКР.

-

3. Разработаны рекомендации по полному факторному эксперименту всех причин неисправностей из табл. 1, в той или иной степени влияющих на качество и надёжность. Эксперименты рекомендовано продолжить в Центре инженерных разработок СФУ на опытной стадии и постановке приводов на производство.