Диагностика развития цифрового производства ОАО "Эксмаш"

Автор: Мустафин И.Р., Надеждина М.Е., Шинкевич М.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.24, 2022 года.

Бесплатный доступ

В статье рассматриваются аспекты организации цифрового производства ОАО «ЭКСМАШ» в кризисных условиях. Выявлен ряд проблем производственной системы предприятия - отсутствие нужных импортных деталей влечет простои на производственных линиях, а отсутствие точной потребности в комплектующих и запчастях обуславливает неритмичность производства на сборочных линиях. Большие остатки некоторых комплектующих для производственных линий занимают склады, что, несомненно, является для предприятия ОАО «ЭКСМАШ» замороженным капиталом. В результате объединения 2-х производственных площадок остались 2 информационные базы по заказам и их планированию, которые абсолютно не интегрированы между собой. Текущие тенденции цифровой трансформации производственных систем и смещения точки тяжести в производственном цикле на процессы разработки находят применение в оптимизации деятельности рассмотренного предприятия. В частности, для организации цифрового производства важным аспектом становится интеллектуальный анализ данных и цифровых технологий модельно ориентированной системной инженерии с применением процессного подхода в проектировании. Авторами оценена цифровая зрелость производственной системы и сформулирован ряд рекомендаций по оптимизации труда. В статье рекомендуется для оптимизации производственной деятельности: интегрировать систему закупок на базе 1С:ERP (закупки, склад, бухгалтерский и налоговый учет). Также разработан алгоритм внедрения данной информационной системы. Результатом осуществления изложенных в статье мероприятий по совершенствованию производственной системы ОАО «ЭКСМАШ» станет повышение ритмичности производства, что повлечет рост производительности.

Производительность труда, цифровизация производства, система планирования закупок

Короткий адрес: https://sciup.org/148325302

IDR: 148325302 | УДК: 658.5.011 | DOI: 10.37313/1990-5378-2022-24-4-42-48

Текст научной статьи Диагностика развития цифрового производства ОАО "Эксмаш"

В современном мире существуют несколько основных трендов развития нефтехимической, химической и других промышленностей: усложнение производства и конечного продукта, цифровизация производств и применение технологий цифровых двойников, концентрация внимания на этапах планирования и разработки продукта, рост скорости принятия решений и выхода на рынок.

Направления развития цифровизации производства в статье изучаются на примере Тверского предприятия «ЭКСМАШ». Предпри-

ятие занимается производством экскаваторов и спецтехники. В России это единственное предприятие, выпускающее тяжелые перегружатели от 28 тонн и выше, которые полностью замещают импортные аналоги, работающие в портах, металлургической, целлюлозно-бумажной и лесной отраслях промышленности. В этом же году стартовал процесс по объединению двух заводов ОАО «ЭКСМАШ» и ООО «ТВЭКС» в одно юридическое лицо. Целью выполненной работы является увеличение производительности труда на 31,8 % к концу 2022 года за счет роста объема производства и выручки на 19 % и снижение простоев производства до 2 дней в квартал.

МЕТОДИКА ИССЛЕДОВАНИЯ

Цифровизация - это системный подход к использованию цифровых ресурсов для повышения производительности труда. Также под понятием цифровизации можно понимать создание нового продукта в цифровой форме. Интеграция научных и исследовательских организа- ций в производство способствует эффективной цифровизации всех уровней производственного предприятия.

Для развития технологической подсистемы важны действия проектных команд компаний в цикле от определения потерь — к данным, к анализу данных, выработке управленческой информации и принятию решений на их основе. Цикл определения потерь включает следующие этапы:

– выявляют фактор появления потерь при создании ценности; в современных производственных процессах изготовления массовой продукции фактор появления потерь можно определить или экспертным путем, или визуально, в мелкосерийном производстве, когда рынок не может дать постоянство заказов, фактор появления потерь определяется с помощью системы сбора данных с последующим статистическим анализом данных и выработкой управленческой информации [4];

– для накопления базы данных выбирают уже введенные в операции инструменты сбора данных, а именно, датчики, системы видеонаблюдения, программно-аппаратные комплексы, телеметрию;

– управление данными, описывающими потери;

– проведение анализа баз данных для выявления информации о возможных причинах потерь с помощью систем и панелей управления (BI);

– на основе бизнес-аналитики принятие решения об устранении потерь в местах ограничений и возникновения потерь.

По таблице 1 и таблице 2 видны спады производства экскаваторов ввиду их трудной реализации.

Современный инженерный комплекс проводит весь цикл работ по разработке строительнодорожной техники: от концепции до серийного производства и сертификации.

Объединение инженерных центров на предприятиях в одну структуру позволило консолидировать ресурсы, унифицировать процессы и методы разработки новых видов техники, аккумулировать инженерный потенциал для создания актуальных видов продукции, разработать инвестиционные проекты для всех стадий организации производства по выпуску новых и модернизированных видов продукции (от концепции продукта до серийного выпуска), унифицировать процессы и методологии разработки, управлять рисками инжиниринговых проектов.

Применение стратегии ИТ-аутсорсинга нашло свою популярность у ряда предприятий, однако при стратегическом видении эффективного современного производственного предприятия необходимо включать в стратегические цели и процессы цифровой трансформации.

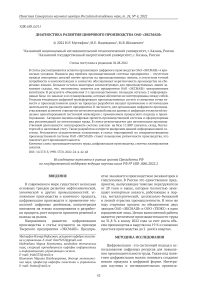

Процесс организации производства содержит определение целей и задач производства; формирование коллектива и выбор формы управления; установление степени разделения и кооперирования труда и производства; определение оптимальной организации рабочих мест, приёмов и методов труда; создание системы сбора, обработки и передачи информации; системы контроля производства и качества продукции [1]. Всё вышеперечисленное входит в состав схемы цифрового производства изображенного на рисунке 1.

При увеличении номенклатуры и количества изготавливаемой продукции, спрос на цифровой контроль производства возрастает, ввиду его универсального и оптимального решения при построении плана производства.

Для получения высокорезультативной работы цифровой платформы производственной системы, промышленным компаниям необходимо руководствоваться направлением в сторону цифровой трансформации бизнеса:

– обеспечить описание общего смыслового поля в методологии системного проектирования на основе моделей (MBSE2. 0) и общей терминологии цифровой платформы производственной системы;

– поддерживать эффективность смежных процессов предприятий; производственная система со стандартизованными бизнес-процес-сами должна быть создана, описана в методологии MBSE2. 0 и доведена до сотрудников;

– подключить всех сотрудников через встроенное в ежедневную работу командное обучение; работа центров обучения внутри цехов,

Таблица 1. Производство продукции «ЭКСМАШ» за первые 6 месяцев 2019–2020 гг., шт.

|

Объем производства, ед. |

Количество, шт. |

|

Факт 2019 (первые 6 месяцев) |

79 |

|

Факт 2020 (первые 6 месяцев) |

56 |

Таблица 2. Реализация продукции «ЭКСМАШ» за первые 6 месяцев 2019-2020 гг., шт.

|

Объем реализации, ед. |

Количество, шт. |

|

Факт 2019 (первые 6 месяцев) |

35 |

|

Факт 2020 (первые 6 месяцев) |

46 |

Рис. 1. Схема цифрового производства АО «ЭКСМАШ»

маркетинг ценности развития персонала; воспринимать новые технологии не как заменяющие труд человека, а как помогающие человеку делать свою работу эффективней;

– внедрять в стандартах предприятия требования и необходимые инструменты цифровой производственной системы.

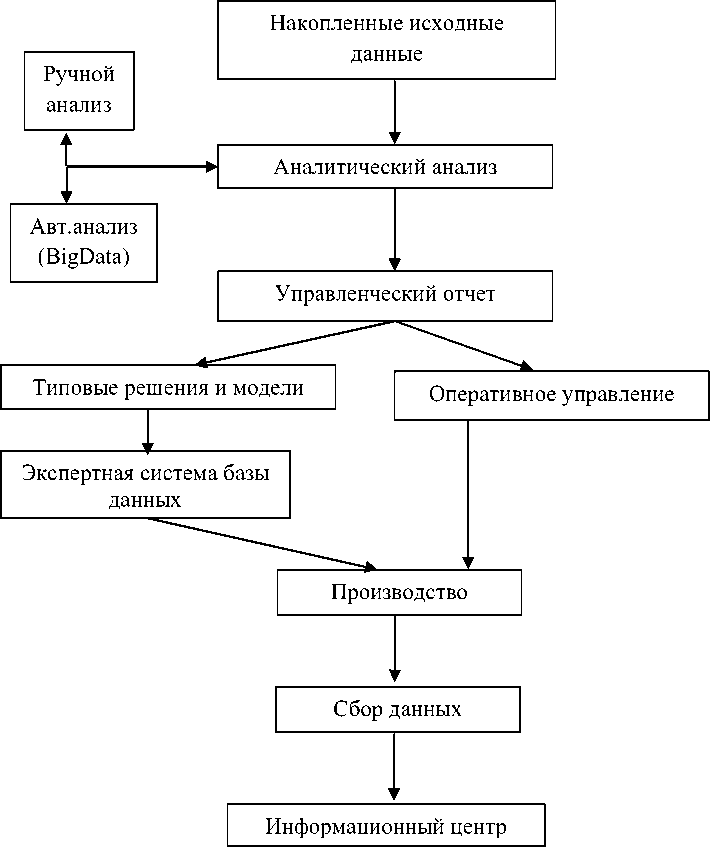

Проведем оценку цифрового развития предприятия АО «ЭКМАШ» и графически отобразим уровни развития с применением следующих основных критериев, указанных в таблице 3.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Цифровую трансформацию важно рассматривать со стратегических позиций. Любое стратегическое воздействие начинается с проведения анализа существующей ситуации. Для выбора направлений оптимизации с помощью цифровых технологий авторами была проведена оценка цифрового развития предприятия по ряду контрольных точек. Оценка цифрового развития АО «ЭКСМАШ» проведена по методике [2] по крите- риям, представленным на таблице 3. Результат в виде лепестковой диаграммы цифрового развития предприятия на рисунке 2 оценен экспертной группой под руководством финансового директора АО «ЭКСМАШ» Ющенко О.А. и авторами.

Основные проблемы «ЭКСМАШ», выявлены при формировании плана оптимизации труда, следующие: в результате объединения двух производственных площадок остались две разные (несовместимые для единой работы) информационные базы заказов и их планирования. Простои производственной системы составляют около 10-20 %, происходят из-за отсутствия нужных импортных деталей ввиду их долгой поставки, также не работает система постановки и мониторинга. А неритмичность производства (загруженность только 70 %) происходит из-за отсутствия точной потребности в комплектующих, узлах и запасных частях для сборочных линий на стадии заказа. Большие остатки некоторых комплектующих для производственных линий (до 400 млн. руб. к концу года) занимают склады, «омертвляют» активы и значительно

Таблица 3. Критерии оценки цифрового развития предприятия

|

№ |

Критерий |

|

1 |

Моделирование и анализ производственных процессов |

|

2 |

Моделирование бизнес процессов |

|

3 |

Цифровые системы управления, интегрированные в продукт |

|

4 |

Сбор данных при испытаниях оборудования с помощью SCADA системы |

|

5 |

Внутренние НИОКР проекты по направлениям киберфизических продуктов |

|

6 |

Участок цифрового реверс-инжиниринга |

|

7 |

Здания и помещения |

|

8 |

Операторная, центр управления начальника цеха с системой управления производством |

|

9 |

Развитие производственной системы |

|

10 |

Стандартизация операционных процессов |

|

11 |

Гибкость производства, возможность быстрой переналадки производственных процессов под новые виды изделий |

|

12 |

Отслеживание маршрутов сырья и полуфабрикатов с помощью штрихкодирования |

|

13 |

Отслеживание маршрутов сырья и полуфабрикатов с помощью меток радиочастотной идентификации (RFID) |

|

14 |

Система управления складским хозяйством (WMS) |

|

15 |

Партнерские контракты с ИТ компаниями. Совместные проекты с ИТ компаниями и компаниями из других отраслей, включая совместный НИОКР. |

Моделирование и анализ т .производственных процессов Партнерские контракты с ИТ „

Моделирование бизнес процессов

Отслеживание маршрутов сырья и полуфабрикатов с помощью штрихкодирования

Гибкость производства, возможность быстрой переналадки производ-...

Отслеживание маршрутов сырья и полуфабрикатов с помощью меток...

Сбор данных при испытаниях оборудования с помощью SCAD А систе-мы

Внутренние НИОКР проекты по направлениям киберфизических про-дуктов

Участок цифрового реверс-инжиниринга

компаниями. Совместные проекты с ИТ компаниями . Система управления складским хозяйством

(WMS)

Цифровые системы управления, нтегрированные в продукт

Стандартизация операционных процессов

Развитие производственн системы

Здания и помещения ператорная, центр управления начальника цеха с системой управления...

Рис. 2. Результат оценки цифрового развития предприятия АО «ЭКСМАШ»

снижают прибыль предприятия.

При анализе проблемы были выявлены следующие причины:

– два предприятия по производству экскаваторов ОАО «ЭКСМАШ» и ООО «ТВЭКС» объединены в одно только юридически, но до сих пор не фактически;

– информационные базы различны (1С УПП и 1С ERP) и не объединены;

– система заказов материально-технических ресурсов двух предприятий (площадок) не объединена;

– наименования одних и тех же изделий материально-технических ресурсов на данных площадках не совпадают, что приводит к дублированию и увеличению остатков.

Исходя из выше перечисленных причин, мы пришли к определенным целям нашей работы:

организовать единую систему планирования закупок за счет оптимизации бизнес-процессов и внедрения нового программного обеспечения (склад и закупки).

Цель внедрения единой информационной системы учёта на базе 1С:ERP (закупки, склад, бухгалтерский и налоговый учет): повышение качества ведения регламентированного учёта и планирования посредством повышения контроля со стороны системы, корректности отражения хозяйственных операций, сокращение ошибок пользователей при заказах товарно-материальных ценностей и учете складских остатков, своевременная актуализация механизмов и унифицированных форм предоставления периодической отчётности в контролирующие органы (ИФНС, ФСС, ПФР и т. д.), повышение оперативности получения бухгалтерских и налоговых данных, снижение рисков и штрафных санкций со стороны фискальных и контролирующих органов. Внедрением данного проекта закладывается фундамент для масштабирования системы и внедрения единой системы управленческого, оперативного и производственного учёта на базе 1С:ERP.

Это приведет к увеличению производительности за счет:

– роста объема производства с 200 до 238 единиц продукции и роста выручки на 19 % к концу 2022 года;

– снижения времени простоев производственных мощностей с 12,6 рабочих дней до 2 рабочих дней в квартал.

Для достижения данных целей мы пришли к следующим решениям: организовать единую систему закупок за счет оптимизации бизнес-процессов и внедрить новое программное обеспечение.

Чтобы реализовать его, опишем следующие шаги:

-

– создание рабочей группы (проектная команда) для реализации проекта: «Внедрение 1С ERP КОРП»;

-

– введение в штат 2-х сотрудников службы персонала (специалист по работе с персоналом и специалист по организации и оплате труда);

-

– разработка системы мотивации сотрудников службы закупок;

-

– закупка оборудования: сервер, процессор intel Xeon 6154 Gold 3.0 ГГЦ. 2 процессора по 18 ядер, оперативная память 576 Гб DDR4-2666 (12 планок памяти по 32 ГБ + 12 планок по 16 ГБ), накопители под ОС:Intel S4600 480 GB, 2.5» SATA 6 Gb/s, 2 шт. в RAID1 («зеркало»), накопители под данные intel Optane P4800X 750 GB U.2 SSD (SSDPED1K750GA01) (2 шт.);

-

– закупка программного обеспечения: 1С Предприятие 8. Расширенная корпоративная лицензия;

-

– проведение анализа наименований покупной номенклатуры деталей и сборочных единиц, входящих во все ключевые продукты предприятий на предмет возможности создания единого унифицированного справочника;

-

– проведение комиссионной инвентаризации и анализа складских запасов ТМЦ, в составе: кладовщики и инженеры по снабжению обеих производственных площадок, с целью выявления неликвидов;

-

– наполнение, актуализация нормативносправочной информации единой информационной среды на базе 1С ERP КОРП.

При внедрении данного цифрового решения, возможно создание на двух производственных площадках одной информационной базы по закупкам и их планированию. Простои производства, возникающие из-за отсутствия импортных комплектующих, сокращаются до минимума. В итоге устраняется неритмичность производства из-за отсутствия точной потребности в комплектующих, узлах и запчастях.

ЗАКЛЮЧЕНИЕ

При управлении проектом аналого-цифровой трансформации предприятия и последующего развитии платформы цифровой производственной системы, важно помогать и способствовать ключевым технологическим процессам быстрее выполнять свои производственные программы. Чтобы легко внедрить цифровую платформу для производственных систем, предприятия в настоящее время создают пилотные проекты производств и технологических лабораторий, а также активно привлекают местные инжиниринговые центры и технологические фабрики. Командная работа в цифровых проектах, особенно важный процесс прототипирования, формирования и проверки гипотез, наиболее эффективно реализуемых в специально созданных для этого условиях.

Достигнув вышеописанные цели, появится новый уровень цифрового производства, повысится производительность труда, увеличится рост объема производства и выручки, а также уменьшатся простои производства предприятия.

Список литературы Диагностика развития цифрового производства ОАО "Эксмаш"

- Плотников, В.А. Цифровизация производства: теоретическая сущность и перспективы развития в российской экономике / В.А. Плотников // Известия Санкт-Петербургского государственного экономического университета. – 2018. – № 4 (112). – С. 16–24.

- Биленко П.Н. Комплексная оценка предприятия как инструмент повышения производительности труда / П.Н. Биленко, С.Л. Лысенко, И.С. Завалеев, Л.В. Лысенко // Наукоемкие технологии. – 2017. – Т. 19. – № 7. – С. 22-31.

- Надеждина М.Е. Методика оценки эффективности цифровизации производственных процессов нефтехимического предприятия / М.Е. Надеждина, А.И. Шинкевич // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. – 2021. – № 2. – С. 72–84.

- Надеждина М.Е. Прогрессивные процессы организации производства предприятий химической промышленности / М.Е. Надеждина // Ползуновский альманах. – 2020. – № 1. – С. 55–58.

- Нургалиев Р.К. Организация мониторинга систем управления умным нефтехимическим производством / Р.К. Нургалиев // Компетентность. – 2021. – № 4. – С. 32-39.

- Хамитов Р.М. Цифровизация образования и ее аспекты / Р.М. Хамитов // Современные проблемы науки и образования. – 2021. – № 3.

- Хаймович, И. Н. Модель оценки повышения конкурентоспособности предприятия с учетом проведения энергомодернизаций / И. Н. Хаймович, П. В. Чумак, Е. А. Ковалькова // Вестник Самарского муниципального института управления. – 2017. – № 1. – С. 58-65.

- Скорнякова, Е.А. Методы алгоритмизации планирования высокопроизводительного сборочного производства / Е. А. Скорнякова, В. М. Васюков, В. Ш. Сулаберидзе // Вестник Концерна ВКО «Алмаз- Антей». – 2018. – №4. – С. 15–22.

- Барсегян, Н.В. Моделирование организационной структуры управления промышленным предприятием (на примере АО «КВАРТ») / Н.В. Барсегян, А.И. Шинкевич // Известия Самарского научного центра Российской академии наук. – 2020. – Т.22. – №2. – С. 91–99.

- Самаруха, В.И. Интеграция производственных систем на базе цифровой платформы / В. И. Самаруха, Т. Г. Краснова, А. Н. Дулесов // Известия Байкальского государственного университета. – 2020. – Т. 30, №. 2. – С. 309-317.

- Боровков, А.И. Мировая технологическая повестка и глобальные тенденции развития промышленности в условиях цифровой экономики / А.И. Боровков, Л.А. Щербина, В.М. Марусева, Ю.А. Рябов // Инновации. – 2018.–№12 (242). – С. 34?42.

- Бабушкин, В.М. Методические аспекты оценки потенциала производительности / В.М. Бабушкин, Г.Ф. Мингалеев, В.В. Трутнев, Э.Д. Хисамова, А.А. Трутнева // Вестник Казанского государственного технического университета им. А.Н. Туполева. – 2018. – Т. 74. – № 1. – С. 85–91.