Диагностика технического состояния элементов шасси самолета Боинг-777 методами неразрушающего контроля

Автор: Колосков Александр Александрович, Иванов Денис Анатольевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 2 (40), 2017 года.

Бесплатный доступ

Данная статья посвящена оценке влияния отсутствия в программе технического обслуживания элементов системы шасси самолёта Боинг-777 неразрушающих методов контроля на выявление дефектов в их начальной стадии

Программа технического обслуживания, неразрушающие методы контроля, выявление дефектов

Короткий адрес: https://sciup.org/148186359

IDR: 148186359 | УДК: 629.7

Текст научной статьи Диагностика технического состояния элементов шасси самолета Боинг-777 методами неразрушающего контроля

Важнейшим элементом повышения надежности эксплуатации любой технической системы является организация системы технического обслуживания (ТО) и ремонта (Р), представляющая собой комплекс мероприятий, направленных на поддержание системы в работоспособном состоянии, предупреждение аварийных ситуаций, а также на оптимизацию их работы для того чтобы обеспечить максимальную экономическую эффективность [1 – 3]. Надежность эксплуатации авиационной техники напрямую зависит от эффективности выстроенной системы ТО и Р.

Весь комплекс работ по техническому обслуживанию условно можно разделить на три уровня [3]: профилактическое обслуживание [планово-предупредительное обслуживание (ППО)], коррективное обслуживание (устранение неполадок) и предсказательное обслуживание (изучение статистических данных, мониторинг вибраций и визуальный контроль и др.) – т.е. обслуживание по техническому состоянию (ОТС).

Обслуживание по техническому состоянию авиационной техники связано с проведением комплекса диагностических мероприятий по выявлению и идентификации дефектов методами неразрушающего контроля. Наибольшую трудность представляет собой диагноз состояния структуры и свойств материалов используемых для изготовления элементов конструкций авиационной техники.

Достоверно установлено [4 – 8], что изменения структуры и свойств металлических материалов, в том числе используемых для изготовления элементов конструкций авиационной техники, возникающие при обдуве дозвуковыми нестационарными воздушными потоками могут оказывать, в зависимости от направления и амплитудно-частотных характеристик натекающего потока, как положительное, так и отрицательное влияние на конструктивную прочность элементов.

Поэтому элементы конструкции воздушных судов, подвергающиеся в процессе эксплуатации воздействию нестационарных воздушных потоков, нуждаются в должном контроле на предмет образования трещин, и, более того, областей с повышенной плотностью дефектов кристаллического строения, которые также могут являться концентраторами напряжений.

Так 6 июля 2014 года при торможении воздушного судна (ВС) Боинг-777 регистрационный номер VP-BJB на пробеге после приземления экипаж ощущал колебания по курсу типа «шимми», парировавшиеся только интенсивным отклонением педалей [9]. После расшифровки информации, записанной средствами объективного контроля, снятой с mQAR, было зарегистрировано воздействие на ВС на этапе пробега знакопеременных боковых перегрузок до 0.25-0.3 единиц и колебание курса в пределах 3-4 градусов. После выполнения процедуры поиска неисправностей в соответствии с руководством по поиску и устранению неисправностей на левой стойке шасси была обнаружена трещина в левой проушине нижнего звена шлиц-шарнира в месте его крепления к проушине штока амортизатора. Трещина носила усталостный характер, начиналась с боковой стороны проушины от бронзовой втулки, проходила через всю ширину проушины и заканчивалась выходом в ее противоположную боковую поверхность. (рис. 1).

Рисунок 1 - Трещина в проушине нижнего звена шлиц-шарнира [9].

Таким образом, не обеспечивалась жесткость соединения болтом нижнего звена шлиц-шарнира с узлами крепления штока амортизатора и создавался значительный люфт. В качестве сопутствующего фактора, повлиявшего на возникновение «шимми», был обнаружен люфт в верхнем узле шлиц-шарнира из-за повышенных зазоров в местах крепления верхнего звена шлиц-шарнира к внешнему цилиндру. Также на развитие «шимми» повлияло снижение эффективности демпфера «шимми» из-за износа штока демпфера в месте установки сферических шайб, обусловленное значительной наработкой демпфера при больших люфтах в узлах шлиц-шарнира. При анализе данного события необходимо учитывать тот факт, что никаких штатных проверок узла шлиц-шарнира основной стойки шасси в условиях эксплуатации программой технического обслуживания (ТО) не предусмотрено.

При анализе Раздела «ТО систем» программы, кроме типовых операционных проверок резервной системы выпуска шасси, общего визуального осмотра его элементов (механизмов приводов выпуска-уборки шасси, замков выпущенного и убранного положения, состояния шин колес и пинов тормозных устройств), сервисного обслуживания (заправка азотом и маслом), определен пункт ТО с номером 32220-00 (MPDITEM), номером категории работы 8 (скрытый, влияющий на безопасность полета) и видом работы - «восстановление». Этот пункт ТО содержится и в разделе «ТО компонентов» программы, ограничивающем использование отдельных компонентов. Порог выполнения пункта ТО 32-220-00 составляет 16000 циклов или 10 лет (что наступит первым). Этот пункт предусматривает снятие основной стойки шасси и отправку ее в специализированный цех ТО компонентов, сертифицированный на выполнение ТО основной стойки шасси по форме «Капитальный ремонт». Наработка левой основной стойки шасси Ч/Н 161W2100 на момент неисправности составила 14 лет и 11364 цикла. Стойка проходила 1 плановое ТО по форме «Капитальный ремонт». К основной стойке шасси Ч/Н 161W2100 применим CMM32-11-65 фирмы Боинг, регламентирующий все аспекты ее ТО. На форме «Капитальный ремонт» производится полная разборка компонента, чистка, проверка, ремонт (если требуется) и сборка. Раздел «Проверка» CMM32-11-65 включает специальный детальный контроль с использованием НМК (магнитопорошковый и капиллярный) около 30 составляющих основной стойки шасси. Среди них болты, гайки и шайбы крепления отдельных звеньев шлиц-шарнира между собой, и к проушинам внешнего цилиндра и амортизатора. Что касается звеньев самого шлиц-шарнира, то рекомендации CMM ограничиваются только общим визуальным контролем на предмет повреждения и коррозии. По результату проведенного ТО определяется интервал следующего ТО. В случае отсутствия значительных ремонтов на внешнем цилиндре и амортизаторе, интервал по умолчанию остается равным начальному порогу – 16000 циклов или 10 лет. В разделах «Структурное ТО» и «ТО согласно ограничений летной годности» какие-либо пункты ТО на основном шасси также не предусмотрены. Таким образом, на основании анализа документации, регламентирующей плановое ТО основной стойки шасси, можно сделать вывод, что на протяжении как сервисного цикла основной стойки шасси, так и при выполнении регламентных тяжелых работ, неразрушающий контроль звеньев шлиц-шарнира на предмет зарождающихся трещин, невидимых для человеческого глаза (даже вооруженным сильными средствами помощи в визуализации – лупой, микроскопом и т. п.) не предусмотрен, и разумеется, не выполнялся, что и послужило основной причиной усталостного растрескивания шлиц-шарнира Ч/Н 161W2232-2 в условиях эксплуатации. Данную причину можно классифицировать, как конструктивный недостаток, обусловленный назначением срока эксплуатации шлиц-шарнира по сроку эксплуатации основного изделия – основной опоры шасси, не установлением срока контроля ее состояния между ремонтами, в том числе неразрушающими методами контроля, отсутствием в регламентных проверках на ремонте неразрушающего контроля шлиц-шарнира. В качестве сопутствующего фактора, повлиявшего на возникновение трещины, был обнаружен люфт в верхнем узле шлиц-шарнира из-за повышенных зазоров в местах крепления верхнего звена шлиц-шарнира к внешнему цилиндру. Проверка узлов шлиц-шарнира на люфты также не предусмотрена в условиях эксплуатации и выполняется только в рамках руководства по поиску и устранению неисправностей (Fault Isolation Manual – FIM) при возникновении определенных дефектов.

27 ноября 2014 года при проведении стандартного предполетного осмотра воздушного судна Боинг-777 регистрационный номер VQ-BUD экипажем было выявлено место локального повреждения хромового покрытия на зеркале штока амортизатора правой основной стойки шасси. Произведена замена борта [9]. После вывешивания воздушного судна для полного выхода штока в ходе выполнения процедуры поиска неисправностей в соответствии с руководством по поиску и устранению неис- правностей был локализован участок с повреждением хромового покрытия с размерами 60x60 мм, угловым положением «на 6 часов» по направлению полета и расстоянием от нижнего основания амортизатора 91 мм (см. рис. 2). В ходе дальнейшего осмотра штока амортизатора визуально была обнаружена индикация трещины хромового покрытия длиной 4 мм, перпендикулярно его оси, правее и ниже места повреждения хрома (рис. 3).

Рисунок 2 - Повреждение хромового покрытия на штоке амортизатора [9]

Рисунок 3 - Визуальная индикация трещины хромового покрытия [9]

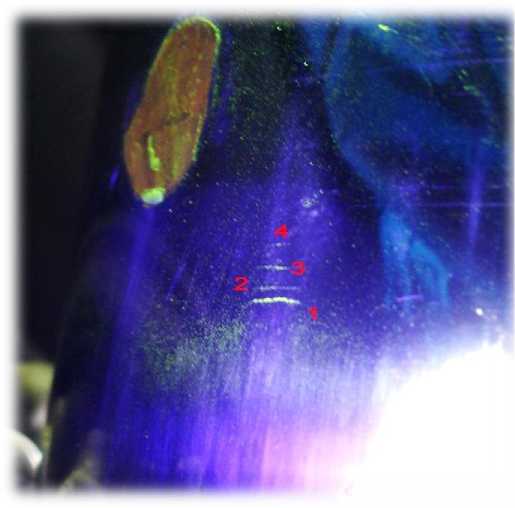

При выполнении специального детального контроля с использованием НМК (флуоресцентной магнитопорошковой инспекции с помощью постоянного магнита) в данном месте было обнаружено еще 3 индикации растрескивания хромового покрытия длиной от 3 до 4 мм (рис. 4). После снятия хромового покрытия в этом месте и повторного проведения магнитопорошковой инспекции, были подтверждены трещины и в основном металле (сталь марки 4340M), которые имели более отчетливый характер и длину от 5 до 10 мм (рис. 5).

Рисунок 4 – Растрескивание хромового покрытия, обнаруженное с помощью флуоресцентной магнитопорошковой инспекции [9]

Следует отметить, что подобные явления наблюдались на амортизаторах Airbus Family (318-319-320-321 серий) на ВС операторов исключительно из стран СНГ. Как основной причиной, было определено попадание посторонних высокоабразивных частиц под кольцо грязесъемника, установленного ниже опоры уплотнителя и подшипника, что в совокупности с низким качеством покрытий взлетно- посадочных полос, выражавшемся в высокочастотных колебаниях амортизатора относительно внешнего цилиндра, создавало потенциал для повреждения хромового покрытия, а также для усталостного растрескивания хрома и основного металла.

При анализе данного события необходимо учитывать тот факт, что никаких штатных проверок штока амортизатора основной стойки шасси в условиях эксплуатации Программой ТО не предусмотрено.

Рисунок 5 – Растрескивание основного металла, подтвержденное магнитопорошковой инспекцией после снятия хромового покрытия [9]

При анализе раздела «ТО систем» Программы, кроме типовых операционных проверок резервной системы выпуска шасси, общего визуального осмотра его элементов (механизмов приводов выпуска-уборки шасси, замков выпущенного и убранного положения, состояния шин колес и пинов тормозных устройств), сервисного обслуживания (заправка азотом и маслом), определен пункт ТО с номером 32220-00 (MPDITEM), номером категории работы 8 (скрытый, влияющий на безопасность полета – Hidden, Safety) и видом работы – «восстановление» (Restoration – RST). Этот пункт ТО содержится и в разделе «ТО компонентов» программы, ограничивающем использование отдельных компонентов. Порог выполнения пункта ТО 32-220-00 составляет 16000 циклов или 10 лет (что наступит первым). Этот пункт предусматривает снятие основной стойки шасси и отправки ее в специализированный цех ТО компонентов, сертифицированный на выполнение ТО основной стойки шасси по форме «Капитальный ремонт». Наработка правой основной стойки шасси Ч/Н 161W2100 на момент неисправности составила 12 лет и 10234 цикла. Стойка проходила 1 плановое ТО по форме «Капитальный ремонт» согласно календарного срока – 10 лет. Наработка с ТО по Форме «Капитальный ремонт» составила 1750 циклов. Шток амортизатора Ч/Н 161W2120-2 на ТО не менялся. К штоку амортизатора, как и ко всей конструкции основного шасси Ч/Н 161W2100применим CMM 32-11-65 фирмы Боинг, регламентирующий все аспекты ее ТО. На Форме «Капитальный ремонт» производится полная разборка компонента, чистка, проверка, ремонт (если требуется) и сборка. Раздел «Проверка» CMM 32-11-65 включает общий визуальный осмотр (в том числе и на отсутствие хрома на штоке) и специальный детальный контроль с использованием НМК (магнитопорошковый и капиллярный) около 30 составляющих основной стойки шасси. В их число входит и шток амортизатора, для которого предусмотрена проверка на стационарной установке с использованием магнитопорошкового метода. По результату проведенного ТО определяется интервал следующего ТО. В случае отсутствия значительных ремонтов на внешнем цилиндре и амортизаторе, интервал по умолчанию остается равным начальному порогу – 16000 циклов или 10 лет. Подобные явления растрескивания штока и потери хромового покрытия наблюдались на амортизаторах Airbus Family (318-319320-321 серий) на ВС операторов исключительно из стран СНГ. Как основной причиной, было определено попадание посторонних высоко абразивных частиц под кольцо грязесъем-ника, установленного ниже опоры уплотнителя и подшипника, что в совокупности с низким качеством покрытий взлетно-посадочных полос, выражавшемся в высокочастотных колебаниях амортизатора относительно внешнего цилиндра, создавало потенциал для повреждения хромового покрытия, а также для усталостного растрескивания хрома и основного металла. Данная стойка в разное время устанавливалась на 2 ВС Боинг-777, каждое из которых большую часть своей летной истории эксплуатировалось в российских компаниях (ПАО «Аэрофлот» и ООО «Северный Ветер»). Лишь незначительный период (9 месяцев и 443 цикла) ВС с данной стойкой эксплуатировалось «Вьетнамскими Авиалиниями». Таким образом, стойка имеет значительную наработку на аэродромах стран СНГ. В Разделах «Структурное ТО» и «ТО согласно Ограничений Летной Годности» Программы какие-либо пункты ТО на основном шасси также не предусмотрены. Таким образом, на основании анализа документации, регламентирующей плановое ТО основной стойки шасси, можно сделать вывод, что на протяжении сервисного цикла основной стойки шасси, неразрушающий контроль штока амор- тизатора на предмет зарождающихся трещин, невидимых для человеческого глаза (даже вооруженным сильными средствами помощи в визуализации – лупой, микроскопом и др.) не предусмотрен, и разумеется, не выполнялся, что и послужило основной причиной усталостного растрескивания шлиц-шарнира Ч/Н 161W2232-2 в условиях эксплуатации. Данную причину можно классифицировать, как конструктивный недостаток, обусловленный назначением срока эксплуатации штока амортизатора по сроку эксплуатации основного изделия – основной опоры шасси и не установлением срока контроля его состояния между ремонтами, в том числе неразрушающими методами контроля, что необходимо было сделать, учитывая особенности эксплуатации ВС на аэродромах стран СНГ.

21 августа 2015 года на воздушном судне Боинг-777 регистрационный номер VP-BGF после заруливания на стоянку и выполнения послеполетного осмотра была обнаружена течь гидрожидкости в тормозном устройстве № 2 левой стойки шасси. Произведена замена тормозного устройства № 2 вместе с колесом. При визуальном осмотре в цеху специализированного ТО компонентов был обнаружен срез клапана подачи гидрожидкости в блок цилиндров (рис. 6).

Рисунок 6 – Срез клапана подачи гидрожидкости в блок цилиндров тормозного устройства от резервной г/системы [10]

При дальнейшем осмотре колеса № 2 было установлено отсутствие металлической прокладки и болта крепления одной из направляющих тормоза (рис. 7). Также при осмотре карбонового теплового пакета тормоза было обнаружено повреждение 4-го роторного диска (рис. 8) [10].

Рисунок 7 - Отсутствие металлической прокладки и болта крепления одной из направляющих тормоза [10]

При внутреннем расследовании дефекта в цеху специалистами была предложена следующая последовательность событий. В процессе торможения при наличии значительных радиальных нагрузок от роторных дисков, передававшихся направляющим тормоза, и далее их болтам крепления к внутренней половине коле- са, произошло усталостное разрушение одного из болтов чертежный номер 43-1389. При этом вылетевшей гранью головки болта был поврежден 4 роторный диск тормоза, а освободившаяся массивная металлическая прокладка между направляющей и внутренней половиной колеса, на большой скорости срезала соседний клапан подачи гидрожидкости от резервной г/системы в блок цилиндров на тормозном устройстве.

Падение давления в гидросистеме не произошло, поскольку в тормозное устройство штатно подавалось давление от основной г/системы номер 1 через свой клапан. Однако находившаяся в патрубке и клапане подачи от резервной г/системы гидрожидкость образовала течь, ставшую видимой в ходе послеполетного осмотра. Найти разлетевшиеся части крепления направляющей не представилось возможным.

Налет колеса чертежный номер 3-1540 составил 9333 часа/1650 циклов. В ходе экс- плуатации данное колесо проходило 4 последовательных ТО по форме «Замена шины» и 1 ТО по форме «Капитальный ремонт». Налет колеса после капитального ремонта составил 622 ча-са/103 цикла [7]. В ходе внеочередного капитального ремонта колеса был проведен капил- лярный контроль оставшихся 8 болтов крепления рельс тормоза с использованием Типа 1, Метода А пенетранта, по 2 уровню чувствительности техникой погружения в бак, и применением проявителя формы «а». В процессе этого контроля был выявлен еще один болт с трещиной в 3-й резьбе по направлению от его тела (рис. 9).

Рисунок. 8 - Повреждение 4-го роторного диска карбонового теплового пакета тормозного устройства [10]

Рисунок 9 - Трещина в 3-й резьбе болта чертежный номер 43-1389, выявленная флуоресцентным капиллярным методом неразрушающего контроля [10]

Данное место является критическим в инспекции болтов. Как правило, трещины развиваются в радиусе головки болта, а также в 3 и 4 резьбах, то есть в местах крепления шайб и гаек. Эти места в крепежных болтах, испытывающих значительные радиальные усилия, являются наиболее нагруженными.

Следует отметить, что капиллярный контроль болтов крепления рельсов тормоза не является обязательным согласно раздела «Проверка» CMM 32-40-39. По форме ТО «Замена шины» вообще не предусмотрен какой-либо контроль этих болтов, поскольку не прописан демонтаж рельс тормоза и тепловых щитков, следовательно, нет необходимости их выкручивания. Что касается формы ТО «Капитальный ремонт», предусмотрен только обязательный визуальный контроль этих болтов на предмет отсутствия трещин и коррозии. Обнаружение незакрепленной к внутренней половине колеса направляющей тормоза, отсутствие на штатном месте болта крепления Ч/Н 43-1389 и металлической прокладки, а также характер повреждений (срез клапана подачи г/жидкости в блок цилиндров тормозного устройства от резервной системы и повреждение теплового карбонового пакета) указывает на то, что в процессе эксплуатации колеса произошел срез болта, обусловленный развитием своевременно не обнаруженной усталостной трещины в его резьбе. Как было упомянуто ранее, в ходе внеочередного капитального ремонта данного колеса был проведен капиллярный контроль оставшихся 8 болтов крепления рельс тормоза с использованием Типа 1, Метода А пенетранта, по 2 уровню чувствительности техникой погружения в бак, и применением проявителя формы «а». В процессе этого контроля был выявлен еще один болт с трещиной в 3-й резьбе по направлению от его тела. Данное место является критическим в инспекции болтов. Как правило, трещины развиваются в радиусе головки болта, а также в 3 и 4 резьбах, то есть в местах крепления шайб и гаек. Эти места в крепежных болтах, испытывающих значительные радиальные усилия, являются наиболее нагруженными. Дополнительно ускорить развитие трещины, либо даже стать причиной возникновения ее в 3 – 4 резьбе болта, может нарушение усилий по затяжке болтов.

В СMM32-40-39, регламентирующем ТО колеса, на котором установлен данный болт, в разделе «Допуски и посадки» в независимости от используемой консистентной смазки, момент затяжки гайки болта крепления тормоза составляет 38 Нм. Однако, по опыту эксплуатации в специализированных цехах по

ТО компонентов, встречаются случаи пренебрежения к данной строгой рекомендации не только в отношении болтов крепления направляющих, но и других элементов крепления, для которых в разделе «Допуски и посадки» также регламентируются моменты затяжек (гаек крепления балансировочных грузов, клапанов накачки, стравливания, термоклапанов). По сути, строго выполняются лишь рекомендации по последовательности и моментам затяжек гаек силовых стяжных болтов (tiebolts), крепящих две половины колеса вместе. Следует отметить, что капиллярный контроль болтов крепления рельсов тормоза не является обязательным согласно раздела «Проверка» CMM 32-40-39. По форме ТО «Замена шины» вообще не предусмотрен какой-либо контроль этих болтов, поскольку не прописан демонтаж рельс тормоза и тепловых щитков, следовательно, нет необходимости их выкручивания. Что касается формы ТО «Капитальный ремонт», в ее рамках предусмотрен только обязательный визуальный контроль этих болтов на предмет отсутствия трещин и коррозии, что, учитывая предельно малую ширину раскрытия трещины, гарантирует выявление данного дефекта с помощью лупы только в конечной стадии его проявления, когда индикация уже носит обширный характер и опоясывает практически весь радиус болта.

Таким образом, данную причину можно классифицировать, как конструктивный недостаток, обусловленный отсутствием в регламентных документах на ремонтное обслуживание (CMM 32-40-39) указаний по проведению специальной детальной инспекции болтов крепления направляющих тормоза к внутренней половине колеса с использованием методов НМК, и дающих ссылку только на общий визуальный контроль на форме «Капитальный ремонт», имеющий интервал 1500 полетных циклов и не позволяющий выявить дефект в его начальной стадии.

Список литературы Диагностика технического состояния элементов шасси самолета Боинг-777 методами неразрушающего контроля

- Лепеш, Г.В. Оперативный контроль и диагностика оборудования/Г.В. Лепеш, В.Н.Куртов, Н.Г.Мотылев и др.//Технико-технологические проблемы сервиса. -2009. № 3(9). с.8 -16.

- Лепеш, Г.В. Современные методы и средства диагностики оборудования инженерных систем зданий и сооружений.//Технико-технологические проблемы сервиса. -2015. № 4(34). с. 3 -8.

- Лепеш Г.В. Диагностика и комплексное обслуживание инженерно-технических систем и оборудования зданий.//Технико-технологические проблемы сервиса. -2016. № 1(35). с.6 -16.

- Иванов Д.А., Засухин О.Н. Обработка пульсирующим газовым потоком высокопрочных и пружинных сталей//Двигателестроение. -СПб., 2014, №3, с. 34-36.

- Булычев А.В., Иванов Д.А. Воздействие газоимпульсной обработки на структуру, свойства и напряженное состояние металлических изделий//Технология металлов. -M., 2013, №11, с. 30-33.

- Иванов Д.А., Засухин О.Н. Использование пульсирующего дозвукового газового потока для повышения эксплуатационных свойств металлических изделий//Технология металлов. -M., 2015, №1, с. 34-38.

- Иванов Д.А., Засухин О.Н. Повышение коррозионной стойкости конструкционных сталей газоимпульсной обработкой//Технология металлов. -M., 2015, №10, с. 27-31.

- Иванов Д.А., Засухин О.Н. Направления совершенствования технологии обработки металлических материалов пульсирующими газовыми потоками//Технико-технологические проблемы сервиса. -СПб., 2015, №4, с. 15-21.

- Выписка из Программы Надежности по 32 Разделу АТА ООО «Северный Ветер», NWSEngineering Department, 2016 -14 c.

- Выписка из Программы Надежности по 32 Разделу АТА ПАО «Аэрофлот -Российские Авиалинии», AFL Engineering Department, 2016 -9 c.