Диагностика технического состояния вакуумно-поршневых тестоделительных машин по расходу пищевого масла

Автор: Глухов Д.О., Мартынов А.В., Нуякшев А.С., Разумков А.С.

Журнал: Огарёв-online @ogarev-online

Рубрика: Технические науки

Статья в выпуске: 4 т.13, 2025 года.

Бесплатный доступ

Введение. Тестоделительные машины вакуумно-поршневого типа широко применяются в хлебопекарной промышленности для дозирования тестяных заготовок, однако в их технической документации отсутствуют критерии оценки их предельного состояния. Цель исследования – определить критерий предельного состояния и способ нахождения его значения при оценке технического состояния тестоделительных машин вакуумно-поршневого типа. Материалы и методы. Исследование проводилось на тестоделительной машине ТД-4 с использованием пищевого масла Foodline WP 32. Расход масла измерялся с помощью электронных весов и специально разработанного устройства. Экспериментальная база включала обработку 300 тестовых заготовок массой 500 г каждая. Результаты исследования. В качестве критерия оценки определен показатель расхода пищевого масла. Его оптимальная величина составляет от 320–350 мл на 1000 единиц продукции (производственных циклов). Для поддержания данного уровня расхода верхние дроссели должны быть открыты на три оборота, боковые – на два. Вначале происходит увеличение расхода масла через верхние дроссели, а при достижении десяти оборотов открытия – через боковые. Разработана схема устройства для измерения расхода масла. Обсуждение и заключение. Показано, что расход пищевого масла является диагностическим критерием износа деталей. Для временной компенсации износа деталей осуществляется кратковременное увеличение подачи масла от насоса до максимального значения посредством открытия дросселей. Своевременный контроль позволяет продлить срок службы оборудования. Предложенная методика может быть использована предприятиями технического сервиса.

Тестоделительная машина, тесто, вакуум, износ, пищевое масло, насос, дроссель, диагностика, техническое обслуживание, предельное состояние

Короткий адрес: https://sciup.org/147252809

IDR: 147252809 | УДК: 62:661.256.6 | DOI: 10.15507/2311-2468.013.202504.423-435

Текст научной статьи Диагностика технического состояния вакуумно-поршневых тестоделительных машин по расходу пищевого масла

eISSN 2311-2468

EDN:

Деятельность предприятий пищевой индустрии заключается в переработке сельскохозяйственного сырья с учетом как источников данного сырья, так и конечного потребителя.

424 Технические науки

Хлебопекарная отрасль, являя собой пример глубокой переработки сырья, снабжает страну жизненно важными продуктами – хлебом и хлебобулочными изделиями.

В хлебопекарном производстве первостепенное значение имеет получение тестяных заготовок строго одинаковой массы (от 50 г), что обеспечивается работой тестоделительных машин. Вакуумно-поршневые машины заслужили признание благодаря бережному обращению с тестом, сохранению структуры клейковины, а главное – высокой точности при делении смеси из ржаной и пшеничной муки.

В России и странах Содружества Независимых Государств наиболее широкое применение находят тестоделительные машины вакуумно-поршневого типа ТД-4, производимые в Российской Федерации на заводе АО НПП «Восход» (г. Саратов)1.

Хотя производители заявляют о нормативном сроке службы подобных машин 10 лет при условии соблюдения рекомендаций по техническому обслуживанию, на практике средняя продолжительность их использования не превышает 5–7 лет2.

Работоспособность тестоделительных машин оценивается по точности дозирования теста. Согласно ГОСТ Р 58233-20183, для заготовок массой свыше 200 г допустимое отклонение составляет ± 2 % от установленной массы. При этом в технической документации отсутствует описание составных частей, функционирование которых может привести к нарушению допустимых пределов работоспособности, а также их диагностических характеристик.

Цель исследования – определение диагностического критерия и способа измерения его значения при определении работоспособности тестоделительных машин вакуумно-поршневого типа.

ОБЗОР ЛИТЕРАТУРЫ

Критериями предельного состояния тестоделителя являются:

– отказ одной или нескольких составных частей, восстановление или замена которых на месте эксплуатации невозможны (выполняет предприятие-изготовитель);

– предельные состояния составных частей машины, что приводит к прекращению (полному или частичному) ее функционирования или выходу ее показателей за границы паспортных данных;

– повышение установленного уровня текущих (суммарных) затрат на техническое обслуживание и ремонт или другие признаки, определяющие экономическую нецелесообразность дальнейшей эксплуатации4 [1; 2].

При наличии хотя бы одного из указанных критериев потребителем должно быть принято решение о нецелесообразности или недопустимости дальнейшей эксплуатации машины, а также ее восстановления до рабочего состояния.

Однако в описанных ситуациях отсутствует как четко определенный критерий, так и критериальное значение предельного состояния тестоделительных машин, при достижении которого их эксплуатация запрещена.

Ф. Х. Бурумкулов, В. И. Иванов и С. В. Вашкеба указывают на внешнюю утечку теста через образовавшиеся зазоры в соединениях деталей ресурсоопределяющих узлов в качестве критерия предельного состояния тестоделительных машин вакуумно-поршневого типа5 [3]. Однако это – следствие износа деталей и увеличения зазоров в их соединениях.

Ряд исследователей6 [4; 5] для подобных машин называют максимальные эксплуатационные зазоры в соединениях всасывающей камеры до 500 мкм, что больше нормы в два–три раза. Однако в данных работах есть только диапазон зазоров, но не представлено его предельное значение.

Таким образом, в представленных литературных источниках отсутствует единый признак оценки работоспособности тестоделительных машин вакуумно-поршневого типа, а имеющиеся решения не соответствуют нормативным требованиям.

В связи с отсутствием критерия оценки работоспособности тестоделительной машины предлагается конструкторское решение по замене устройства, дозирующего тесто [6; 7].

МАТЕРИАЛЫ И МЕТОДЫ

Объект и условия исследования . Исследование проводилось на тестоделительной машине вакуумно-поршневого типа ТД-4 (АО НПП «Восход», Российская Федерация). В качестве смазочного материала использовалось пищевое масло AIMOL Foodline WP 32 с плотностью 0,840 г/мл. Его температура в ходе испытаний поддерживалась в диапазоне 25 ± 5 °C.

Методика измерения расхода масла . Для оценки технического состояния машины предложен диагностический критерий – расход пищевого масла. С целью его измерения разработана и применена следующая методика.

-

1. Сборка измерительной установки. Демонтировалась боковая панель машины. Шланг, подводящий масло к входу штатного насоса, заменялся на испытуемый шланг длиной 0,7 м, соединенный с мерной емкостью, которая была установлена на электронные весы с точностью взвешивания ± 0,1 г.

-

2. Проведение эксперимента. Измерения проводились при стандартной рабочей загрузке. Бункер машины был наполовину заполнен тестом из пшеничной муки с влажностью не менее 40 %.

-

3. Процедура измерений. Проводилось измерение массы, израсходованного при формовании 300 тестяных заготовок номинальной массой 500 г каждая. На основе полученных данных расход масла пересчитывался в объемные единицы (мл).

Параметры оценки и статистический анализ . Основным оцениваемым параметром установлен удельный расход масла (мл на 1 000 циклов), соответствующий паспортным значениям (320–350 мл). Для обеспечения данного значения регулировочные винты верхних дросселей были установлены на три оборота от закрытого состояния, а боковых – на два оборота.

Подтверждение точности дозирования тестяных заготовок осуществлялось применением выборочного статистического контроля. Необходимый объем выборки для взвешивания рассчитывался исходя из нормального закона распределения, доверительной вероятности 0,90, относительной ошибки ± 2 % и коэффициента вариации 0,15 и в итоге составил 16 заготовок из партии в 300 шт. Полученные результаты сравнивались с паспортными данными, указанными в руководстве по эксплуатации устройства.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

За работоспособность (доля внезапных и постепенных отказов) тестоделительных машин (на примере ТД-4) отвечают четыре механизма: всасывающий (76 %); делительный (14); приводной (7); смазывающий (3 %).

Согласно долям внезапных и постепенных отказов, работоспособность тестоделительных машин обусловлена функционированием всасывающего и делительного механизмов.

Работу тестоделительных машин вакуумно-поршневого типа можно разделить на два этапа: всасывание теста и его подача (нагнетание).

Определение критерия оценки технического состояния тестоделительных машин вакуумного типа необходимо начать с рассмотрения механизма потери работоспособности.

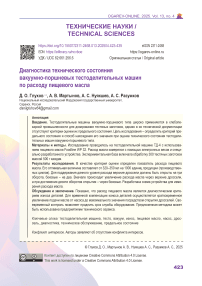

Процесс подготовки подобной машины включает в себя смазывание загрузочного бункера специальным растительным маслом [8; 9]. Затем замешенная в тестомесильных машинах масса из деж перемещается в бункер. Этот бункер расположен над всасывающей камерой 2, являющейся частью всасывающего механизма I (рис. 1).

На этапе всасывания теста происходит активация мотор-редуктора 3, который запускает вращение коленчатого вала 4. На валу расположены компоненты всасывающего механизма I: шатун поршня 5 с поршнем 6, шатун ножа 7 с ножом 8 и тяга 9, отвечающая за движение барабана 10 делительного механизма II.

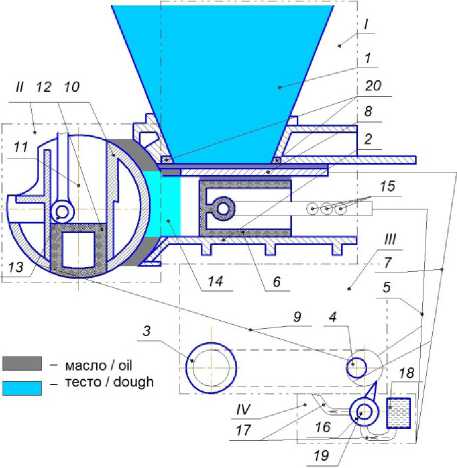

Благодаря вращению мерная камера 11 занимает вертикальное положение, что является важным этапом в процессе всасывания теста. Параллельно с этим происходит опускание мерного поршня 12, который управляется подшипниковым приводом 13. Такое движение необходимо для создания условий, при которых тесто может быть втянуто в систему (рис. 2).

Во время вращения барабан 10 герметизирует камеру всасывания 2, что предотвращает утечку теста и позволяет создать необходимый вакуум. В этот момент всасывающий поршень 6 находится в крайнем положении внутри камеры, прижимая остатки теста 14 к поверхности барабана. Так создаются условия для максимального использо-Technical sciences 427

вания оставшегося теста. Одновременно отрезной нож 8 блокирует нижнее отверстие бункера, что прекращает подачу массы.

Р и с . 1 . Механизмы работы тестоделительной машины ТД-4:

I – всасывающий; II – делительный; III – приводной; IV – смазывающий

F i g . 1 . Working mechanisms of the TD-4 dough dividing machine:

I – suction; II – dividing; III – drive; IV – lubricating

Источник : здесь и далее рисунки составлены авторами на основании руководства по эксплуатации.

Source : here and further, the drawings are compiled by the authors based on the operating instructions.

Примечание: здесь и далее на рисунках 1 – бункер; 2 – всасывающая камера; 3 – мотор-редуктор; 4 – коленчатый вал; 5 – шатун поршня; 6 – поршень; 7 – шатун ножа; 8 – нож; 9 – тяга; 10 – барабан;

11 – мерная камера; 12 – мерный поршень; 13 – привод; 14 – остатки теста; 15 – регулировочные отверстия; 16 – насос; 17 – трубопроводы; 18 – емкость; 19, 20 – дроссели.

Note: here and further in the pictures 1 – hopper; 2 – suction chamber; 3 – gear motor; 4 – crankshaft; 5 – piston rod; 6 – piston; 7 – knife rod; 8 – knife; 9 – thrust; 10 – drum; 11 – measuring chamber; 12 – measuring piston; 13 – drive; 14 – dough residues; 15 – adjustment holes; 16 – pump; 17 – pipelines; 18 – tank; 19, 20 – chokes

Благодаря вращению мотор-редуктора 3 и движению коленчатого вала 4, отрезной нож 8 начинает двигаться, открывая путь тесту, которое находится в бункере (рис. 2).

Когда поршень 6 начинает двигаться к своему крайнему положению, он создает вакуум в камере всасывания 2. Этот вакуум затягивает тесто из бункера 1 в камеру 2, что является ключевым моментом в процессе всасывания. В то же время барабан 10 продолжает вращаться, совмещая мерную 11 и всасывающую 2 камеры.

Объем теста, который будет всасываться в камеру, регулируется с помощью фиксатора, установленного на шатуне поршня 5. При смещении фиксирующего элемента ближе к поршню 6 его ход увеличивается, что приводит к пропорциональному росту объема всасываемой среды. Это особенно важно, когда необходимо работать с более тяжелым или упругим тестом, так как увеличение объема всасывания позволяет эффективно заполнять камеру. В противном случае, если фиксатор установлен дальше от поршня 6, объем всасывания уменьшается.

Р и с . 2 . Схема работы тестоделительной машины ТД-4: фаза всасывания теста:

A – направление разреза; A-A – разрез; V 1 – направление движения всасывающего поршня

F i g . 2 . Operation diagram of the TD-4 dough dividing machine: dough suction phase:

A – direction of incision; A-A – incision; V 1 – direction of movement of the suction piston.

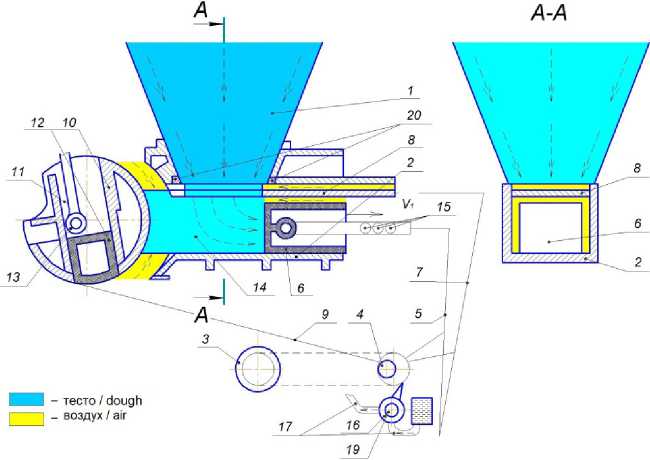

Когда камера заполняется тестом, начинается следующий этап – нагнетание теста (рис. 3) [7; 8].

ИЯ - тесто/dough ’’s

^Ц - утечка теста / test leak 77 tq

Р и с . 3 . Схема работы тестоделительной машины ТД-4: фаза нагнетания теста: B – направление разреза;

B-B – разрез; V 1 – направление движения всасывающего поршня;

V 2 – направление движения мерного поршня

F i g . 3 . Operation diagram of the TD-4 dough dividing machine: dough injection phase: B – direction of incision;

B-B – incision; V 1 – direction of movement of the suction piston; V 2 – direction of movement of the measuring piston

В процессе нагнетания при каждом обороте коленчатого вала 4, отрезной нож 8 перекрывает выход из бункера 1, отрезая порцию теста, а также предотвращая его

Technical sciences 429

попадание во всасывающую камеру 2. В итоге отрезанная порция теста остается на ноже, который в данный момент функционирует как заслонка. Нож, выступающий за пределы поршня, продолжает блокировать бункер до тех пор, пока поршень не начнет движение для наполнения мерной камеры.

Отрезанный кусок теста перемещается в мерную камеру 11, что обеспечивается синхронной работой коленчатого вала 4. Важно отметить, что одновременно происходят отрезание теста и активация всасывающего поршня, что позволяет эффективно управлять процессом наполнения.

Заполнениемернойкамерыпродолжаетсядотехпор,покамерныйпоршень12недостиг-нет упора, заданного ограничителем. Этот ограничитель определяет массу будущей заготовки.

Регулировка массы заготовок в данном процессе осуществляется с помощью маховичка, который позволяет точно настраивать параметры работы устройства. Для корректной настройки ограничителя хода поршня необходимо установить его в центральное положение, что обозначается индикатором, находящимся на середине шкалы. Вращение маховика по часовой стрелке приводит к удлинению хода поршня, что в свою очередь увеличивает массу обрабатываемых заготовок. Вращение маховика против часовой стрелки сокращает ход поршня, что способствует уменьшению массы заготовок.

Работа устройства синхронизирована с движением коленчатого вала 4, который вращает барабан 10. Этот барабан, совершив поворот на 90°, занимает вертикальное положение над мерной камерой 11. Такой механизм необходим для точного отмеривания заданного веса теста в камере. Как только барабан достигает конечного вертикального положения, поршень 6 выталкивает тестяную порцию на конвейер, после чего цикл возобновляется.

Для обеспечения герметичности соединений, включая боковую поверхность барабана 10, корпус, отрезной нож 8 и всасывающий поршень 6, во всасывающей камере создается вакуум. Все названные детали движутся относительно друг друга с минимальным зазором, составляющим 0,05–0,1 мм во время работы устройства.

Любое увеличение зазоров может привести к нарушению вакуума, что негативно скажется на процессе. Для предотвращения попадания атмосферного воздуха в камеру на этапе всасывания теста и обеспечения надлежащей смазки движущихся частей используется смазывающий механизм IV. Он принудительно подает масло из емкости 18 через насос 16 и трубопроводы 17. Расход масла точно регулируется с помощью дросселей 19, 20, что позволяет достигать необходимого уровня смазки.

Для эффективной смазки вертикально расположенных компонентов, таких как камера 2, нож 8 и поршень 6, масло подается в верхнюю часть всасывающей камеры. Оно проходит через технологические отверстия в ноже и пазы поршня, достигая трущихся поверхностей. Параллельно осуществляется смазка боковых участков соединения между поршнем и всасывающей камерой, а также стыка между барабаном и всасывающей камерой. Кроме того, поступающее через дроссели пищевое масло, распределяясь по деталям, заполняет имеющиеся зазоры, блокируя проникновение воздуха в камеру, что имеет критичес кое значение для создания необходимого вакуума7.

-

7 Мартынова Е. Г. Исследование механизма потери работоспособности тестоделительных машин вакуумнопоршневого типа... ; Эксплуатация тестоделительных машин в условиях производства / Борисов В. И. [и др.]...

430 Технические науки

Появление зазоров в соединениях различных деталей системы может привести к серьезным проблемам, связанным, во-первых, с нарушением вакуума в всасывающей камере, а во-вторых, – с частичным заполнением камеры тестом, что приводит к значительным потерям массы тестяных заготовок.

Для паллиативного устранения последствий износа компонентов впускного механизма существует практика кратковременного увеличения подачи насосом масла до максимального уровня. Это достигается путем открытия дросселей, что позволяет увеличить поток масла и вр е менно компенсировать возникшие проблемы. Невозможность создать в камере требуемый уровень разрежения – явный признак критического износа деталей. В такой ситуации требуется проведение ремонта, который может включать в себя как замену, так и восстановление поврежденных компонентов системы [9; 10].

-

В ходе исследования конструкции и принципа действия вакуумно-поршневых тестоделительных машин установлено, что расход пищевого масла является ключевым критерием для оценки их технического состояния. При диагностике работоспособности подобных машин первостепенное значение имеет анализ расхода пищевого масла.

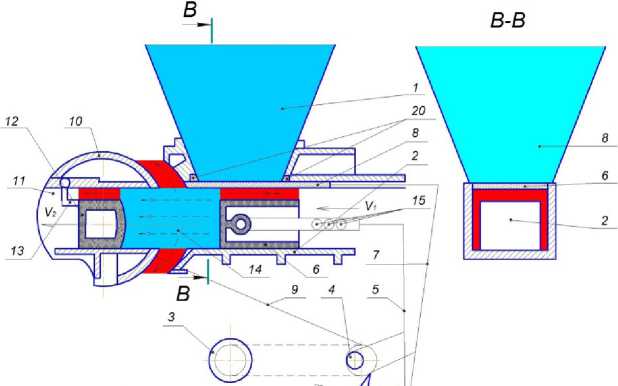

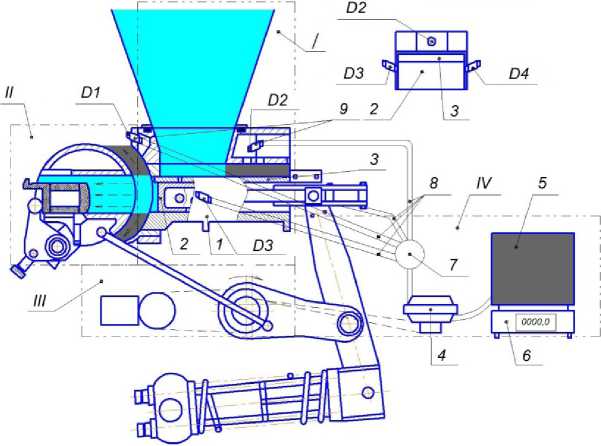

Для определения расхода пищевого масла разработано специальное устройство, состоящее из весов 6, емкости 5, из которой насос 4 подает масло, а также распределительного устройства 7, направляющего масло к дросселям 9 (рис. 4).

Вид A / Viev A

Р и с . 4 . Схема устойства для измерения массы расхода пищевого масла: I – механизм всасывания, II – делительный механизм, III – приводной механизм, IV – механизм подачи масла;

A – направление вида

F i g . 4 . Scheme of the device for measuring the mass of food oil consumption: I – suction mechanism, II – dividing mechanism, III – drive mechanism, IV – oil supply mechanism; A – view direction

Примечание : 1 – корпус всасывающей; камеры; 2 – всасывающий поршень; 3 – отрезной нож; 4 – насос; 5 – емкость с маслом; 6 – весы; 7 – распределительное устройство; 8 – трубопроводы; 9 – дроссели (D1 – делительного механизма, D2, D3 – боковые дроссели механизма всасывания, D4 – верхний дроссель механизма всасывания).

Note : 1 – suction chamber body; 2 – suction piston; 3 – cutting knife; 4 – pump; 5 – oil tank; 6 – scales; 7 – switchgear; 8 – pipelines; 9 – chokes (D1 – dividing mechanism, D2 – side throttle of the suction mechanism, D3 – side throttle of the suction mechanism, D4 – upper throttle of the suction mechanism).

Подготовка такого устройства к работе предполагает, что с тестоделительной машины снимается боковая панель8. Затем от входа в масляный насос 4 открепляется шланг и заменяется на испытуемый, длиной 0,5–0,7 м, который соединен с емкостью 5, установленной на весы 6. В емкость наливается пищевое масло.

Насос 4 обеспечивает подачу масла из емкости 5 на дроссели D2, D3 и D4, которые служат частями механизма всасывания. Кроме того, дроссель D1 направляет масло в соединение барабана с корпусом камеры всасывания 1.

Для оптимизации исследования проводились эксперименты при стандартной загрузке бункера тестом из пшеничной муки с влажностью не менее 40 %. В рамках данной методики измерялось потребление пищевого масла для 300 тестяных заготовок, каждая из которых имела массу 500 г и была изготовлена из пшеничной муки с влажностью, превышающей 40 %.

В результате было установлено, что при работе с 300 заготовками пропускная способность дросселей за один полный оборот винта составляет от 8,8 до 10,5 г масла.

ОБСУЖДЕНИЕ И ЗАКЛЮЧЕНИЕ

В случае отклонения массы тестяных заготовок от установленных нормативных параметров требуется осуществить корректировку подачи масла согласно техническим требованиям. Первым шагом в этом процессе является увеличение потока масла через дроссель D2. При его открытии на десять оборотов происходит пропорциональное увеличение расхода масла через дроссели D3 и D4, а расход масла через дроссель D1 остается на прежнем уровне и составляет три оборота открытия винта. Это позволяет поддерживать стабильные параметры работы оборудования. Максимальный расход пищевого масла, при котором невозможно обеспечить соответствие массы тестяных заготовок допустимым значениям, определяется как предельный.

Контроль массы тестяных заготовок реализовывался выборочным методом. Результаты расчетов, выполненных на основе нормального закона распределения, показывают, что при доверительной вероятности 0,90, требуемой относительной ошибке в ± 2 % и коэффициенте вариации 0,15 достаточно провести взвешивание 16 заготовок из общей партии, которая насчитывает 300 единиц.

Таким образом, проведенный анализ механизма потери работоспособности тестоделительных машин, работающих по вакуумно-поршневому принципу, позволил установить критерий для оценки их технического состояния на основании расхода пищевого масла. Определение такого диагностического критерия важно для предприятий, занимающихся техническим обслуживанием и ремонтом данного оборудования.

Правильная и своевременная оценка состояния машин позволяет значительно продлить их срок службы, что приводит к снижению затрат на обслуживание и ремонты. Это особенно актуально в условиях современного производства, где эффективность и экономия ресурсов играют ключевую роль.