Диагностирование подшипников качения со структурно-энергетических позиций

Автор: Валуев Николай Васильевич, Псюкало Сергей Петрович, Назаров Сергей Петрович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 2 (18), 2012 года.

Бесплатный доступ

Представлены результаты металлографических исследований по определению накопленной плотности внутренней упругой энергии деталями роликовых подшипников. Полученные результаты дают возможность диагностировать подшипники на остаточный ресурс.

Подшипник, твердость, энергия, износ, диагностика, ресурс

Короткий адрес: https://sciup.org/140204152

IDR: 140204152 | УДК: 631.37:621.822.6:620.19

Текст научной статьи Диагностирование подшипников качения со структурно-энергетических позиций

Большинство подшипников качения различных механизмов, используемых в народном хозяйстве России, являются неразборными. Поэтому пригодность их к дальнейшей эксплуатации оценивается по результатам внешнего осмотра, измерения осевого и радиального зазоров [1]. Однако по результатам таких измерений определить остаточный ресурс практически невозможно.

В последнее время исследование износа и определение остаточного ресурса деталей ведут со структурно-энергетических позиций [2...4]. Такой подход позволяет раскрыть физическую сущность процесса изнашивания и разрушения, а также получить методику расчета остаточного ресурса по твердости материала. Согласно структурно-энергетической теории прочности [5...8] одним из важнейших показателей, характеризующих состояние твердо го тела, является начальное (исходное) значение плотности внутренней упругой энергии (ВУЭ) (Ueo) с нулевыми или близкими к нулю остаточными напряжениями. Вторым важным показателем является критическое (предельное) значение плотности ВУЭ ^и^ \ накапливаемое в детали в процессе ее эксплуатации, при достижении которого наступает разрушение детали. В исследованиях В.Е. Панина [5, 7] показано, что суть воздействий внешних полей (механических, электрических, магнитных и других) в том, что в кристалл твердого тела закачивается избыточная энергия, которая аккумулируется в виде атом-вакансионных состояний. Такой механизм закачки энергии приводит к постепенному увеличению внутренней энергии твердого тела, обеспечивая постепенный рост механических показателей (твердости, модуля упругости и других). По данным [5] для стали У8, кото- рая наиболее близко по химическому составу и механическим показателям подходит к стали ШХ15, принятую нами за критическое значение плотности ВУЭ, U* = 10,8 Дж! ліл? .

Определение плотности ВУЭ в материале детали производили по методике, разработанной В.В. Федоровым [6, 9] и В.Я. Коршуновым [10] из выражения

Uei 85-10 - //%, (1)

где U гі — накопленная плотность ВУЭ материала, Дж/мм3;

HV - значение твердости материала, МПа.

Микротвердость определялась на шлифах, приготовленных по классической методике [11], с использованием микротвердомера ПМТ-3 по среднему значению её величины; количество уколов п >15, что обеспечивало относительную ошибку измерений 5 < 10%. Макроанализ изношенных тел качения производился под бинокулярным микроскопом МБС-2, микроанализ - под микроскопом МИМ-8М.

Обследованию подвергались ролики конических подшипников, находившихся в эксплуатации и установленных на бороне тяжелой дисковой - 21 шт.; КПП и задний мост трактора МТЗ - 9 шт.; каретка опорная трактора Т-150 - 16 шт. Установлено, что интенсивному износу были подвержены конические подшипники дисковой бороны (7513 и 7714). Средняя наработка подшипников 7513 составила /=240 часов, среднее квадратическое отклонение ст = 21 час, коэффициент вариации V = 0,32 ; для подшипников 7714: / = 400 часов, <7 = 20,5 часа, V = 0,31. Остальные подшипники анализируемой группы имели средний ресурс намного больше: подшипники 7909 (ось каретки трактора Т-150) -976 часов; 7215-К (корпус дифференциала заднего моста трактора МТЗ) - 2140 часов.

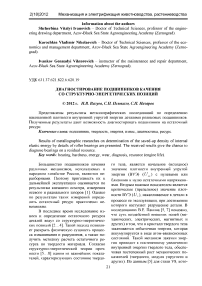

Макроанализ показал, что торцевая поверхность меньшего диаметра ролика, не имеющая контакта с контртелом, имеет специфический «узор», который представ ляет собой рельефную поверхность с выступами и впадинами с переменным шагом 0,08...0,21 мм, глубина впадин до 0,15 мм. На этой поверхности хорошо просматриваются светлая и темная области (рис. 1 я). При исследовании светлой области под большим увеличением (900х) она представляет собой тончайший слой металла (фольгу) толщиной около 1 мкм местами отслоившегося от металла основы.

Торцевая часть большего диаметра конического ролика (рис. 1 б) имеет следы износа поверхности от упорного буртика внутренней обоймы подшипника шириной (по радиусу) 1,2...1,35 мм. Остальная поверхность торца имеет выраженные дефекты с преимущественной ориентацией по радиусу и имеет признаки зарождения рельефной поверхности («узора»). Такому внешнему виду изнашивания торцевых поверхностей подвержены конические ролики всех обследованных подшипников.

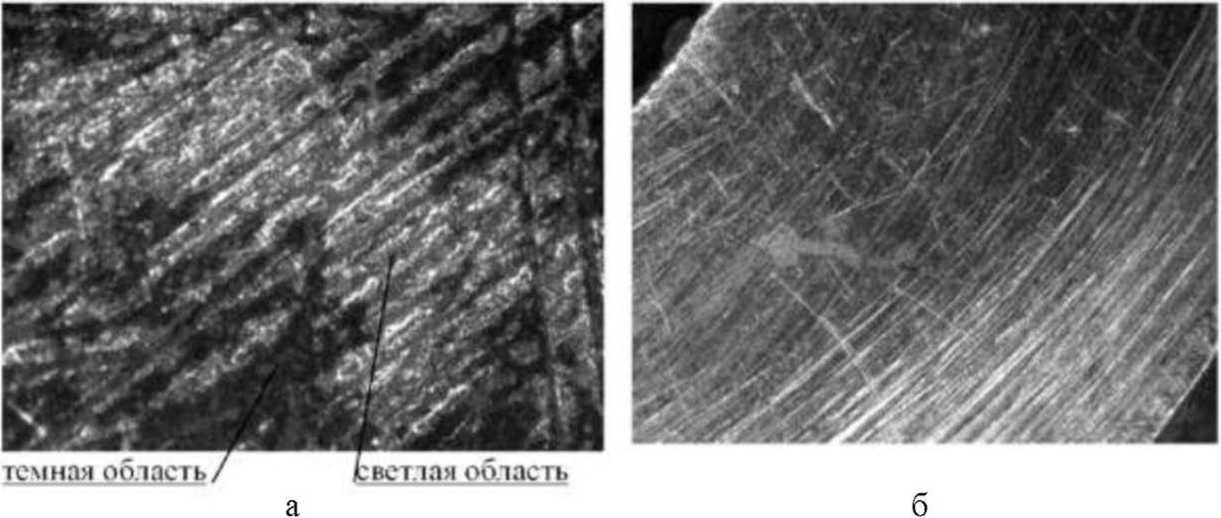

С целью уточнения особенностей рельефа поверхности были приготовлены шлифы косого сечения (CZ = 154-23°) со стороны меньшего диаметра роликов, а также определены их значения микротвердости и накопленной плотности ВУЭ.

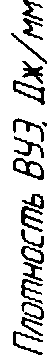

Результаты определения микротвердости и накопленной плотности ВУЭ представлены в таблице 1 и проиллюстрированы рисунком 2.

Полученные результаты показывают, что накапливаемая внутренняя энергия распределяется по плоскости шлифа количественно неравномерно от поверхности ролика.

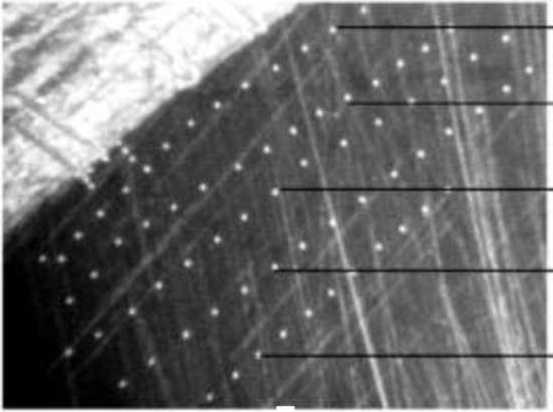

Графическое представление этого распределения (рис. 3) фиксирует волнообразный характер величины накопленной плотности ВУЭ с понижением ее от поверхности к середине шлифа. При измерении твердости через 9 месяцев в тех же слоях получены интересные результаты по энергетическому перераспределению.

Характерен факт уменьшения плотности ВУЭ в области впадин рельефной поверхности с 9,70 до 7,77 Дж/мм3, то есть на 26%, что дает основание утверждать, что сброс накопленной внутренней энергии происходит через впадины.

Таблица 1

Изменение накоплений плотности ВУЭ на косом сечении шлифа конического ролика в области меньшего диаметра (подшипник 7513)

|

№ п/п |

Расстояние до ряда уколов, мм (рисунок 2а) |

Фактическое расстояние от поверхности, мм |

Среднее значение твердости |

Величина накопленной плотности ВУЭ, Дж/мм3 |

Величина накопленной плотности ВУЭ через 9 месяцев, Дж/мм' |

|

|

2 кг/ММ |

МПа |

|||||

|

1 |

0,16 |

0,05 |

1043 |

10233 |

8,70 |

8,15 |

|

з |

0,48 |

0,15 |

1204 |

11816 |

10,04 |

8,31 |

|

3 |

0,64 |

0,20 |

1270 |

12498 |

10,62 |

9,02 |

|

4 |

0,94 |

0,29 |

1228 |

12052 |

10,24 |

9,92 |

|

5 |

1,23 |

0,38 |

1206 |

11831 |

10,06 |

10,05 |

|

6 |

1.65 |

0,51 |

1155 |

1 1330 |

9,63 |

10,08 |

|

7 |

2,00 |

0,65 |

1088 |

10671 |

9,07 |

9,52 |

|

8 |

2,43 |

0,75 |

1058 |

10376 |

8,82 |

9,47 |

|

9 |

2,78 |

0.86 |

1095 |

10741 |

9,13 |

8,64 |

|

10 |

3,10 |

0,96 |

1150 |

1 1282 |

9,59 |

8.49 |

|

11 |

3,62 |

1,12 |

1171 |

11482 |

9,76 |

9,57 |

|

12 |

4,20 |

1,30 |

1073 |

10518 |

8,94 |

9,41 |

|

13 |

4,85 |

1,50 |

1051 |

10305 |

8.76 |

8,29 |

|

область выступов рельефной поверхности |

||||||

|

1028 |

10087 |

8,57 |

8,79 |

|||

|

область впадин (у основания) канавок рельефной поверхности |

||||||

|

1163 |

11412 |

9,70 |

7.77 |

|||

I Іримечание * высота выступов 0 дубина канавок) до 0,23 мм

Рис. 1. Торцевые поверхности конического ролика (подшипник 7513): а - меньший диаметр ролика; б - больший диаметр ролика; увеличение 50 х

-О8.70 Дж мм’

U= 10.04 Дж/мм'

U= 10,62 Дж/мм'

U-I0.24 Дж/мм'

U~ 10,04 Дж мм'

09,70 Дж/мм' впадины

08.57 Дж/мм' выступы

Рис. 2. Косое сечение конического ролика (£Z = 1 8 ") со стороны меньшего диаметра (рельефной поверхности) с нанесенными уколами: а - увеличение 50 х; б - фрагмент рисунка «а» при увеличении 120 х

U=8.70 Дж/мм3

10.04 Дж/мм1

10,62 Дж/мм1

Таблица 2

Значения микротвердости и накопленной плотности ВУЗ в области боковой поверхности конического ролика (подшипник 7513)

|

№ п/п |

Расстояние от поверхности, мм |

Среднее значение микротвердости |

Величина накопленной плотности ВУЗ, Дж/мм 1 |

|

|

кт/мм |

МПа |

|||

|

1 |

0,06 |

881 |

8643 |

7,35 |

|

л |

0,14 |

1022 |

10027 |

8,52 |

|

3 |

0,24 |

1 108 |

10869 |

9,24 |

|

4 |

0,38 |

11 12 |

10908 |

9,27 |

|

5 |

0,49 |

1099 |

10777 |

9,23 |

|

6 |

0,67 |

1040 |

10205 |

8,67 |

|

7 |

0,84 |

1016 |

9966 |

8,47 |

|

8 |

1,00 |

1019 |

10004 |

8.50 |

|

сердцевина - вдоль оси ролика |

||||

|

3,16 |

974 |

9555 |

8,12 |

|

|

4,70 |

987 |

9682 |

8,23 |

|

|

5,60 |

979 |

9603 |

8.16 |

|

Таблица 3

Значения микротвердости и накопленной плотности ВУЭ в области большего диаметра конического ролика (подшипник 7513)

|

п/л |

Расстояние от поверхности, мм |

Среднее значение микротнердости |

Величина накопленной плотности ВУЭ, Дж/мм3 |

|

|

кг/мм2 |

МПа |

|||

|

1 |

0,04 |

988 |

9690 |

8,24 |

|

2 |

0,16 |

1142 |

1 1207 |

9,53 |

|

3 |

0,27 |

1183 |

1 1606 |

9,87 |

|

4 |

0,42 |

1052 |

10320 |

8,76 |

|

5 |

0,75 |

IH2 |

10909 |

9,27 |

|

6 |

1.10 |

1018 |

9986 |

8,49 |

|

сердцевина - перпендикулярно оси |

толика |

|||

|

3,60 |

969 |

9506 |

8,08 |

|

|

6,20 |

1026 |

10065 |

8,55 |

|

|

7,80 |

959 |

9408 |

8,00 |

|

Одновременно сброс энергии сопровождается отслоением тончайших слоев металла ролика, что приводит к углублению впадин. В области выступов (рис. 2 б) плотность накопленной ВУЭ остается практически неизменной; отмечен рост всего на 2,1%, что находится в пределах погрешности измерения.

Таким образом, в процессе эксплуатации в зоне контакта ролик-«обойма» в результате трения качения и трения скольжения (при проскальзывании ролика по «обойме») генерируется энергия, которая закачивается в материал подшипника [6, 7]. Накопленная внутренняя энергия аккумулируется в приповерхностных областях детали. По мере накопления энергии (ориентировочно UC>S Дж/мм3), она транспортируется по будущим плоскостям скольжения [8], которые возникают от внешних нагрузок.

Волнообразный характер изменения плотности внутренней энергии характерен и для областей большего диаметра и боковой поверхности ролика (табл. 2, 3 и рис. 3).

Необходимо отметить, что максимальное значение плотности ВУЭ у большего диаметра на 8% меньше чем у малого диаметра ролика. Это и обусловило сброс накопленной внутренней энергии через малый диаметр ролика. Сброс ВУЭ идет не фронтально, а по слоям (рис. 2 б), обуславливая формирование на торце ролика рельефной поверхности («узора»).

Необходимо отметить, что максимальное значение плотности ВУЭ у большего диаметра на 8% меньше чем у малого диаметра ролика. Это и обусловило сброс накопленной внутренней энергии через малый диаметр ролика. Сброс ВУЭ идет не фронтально, а по слоям (рис. 2 б\ обуславливая формирование на торце ролика рельефной поверхности («узора»).

При определении плотности ВУЭ перпендикулярно оси ролика отмечается волнообразное ее распределение (8,08; 8,55; 8,00 Дж/мм3); при определении вдоль оси плотность ВУЭ остается практически на неизменном уровне (8,12; 8,23; 8,16 Дж/мм3). Это, по-видимому, связано с особенностями подвода к ролику энергии и транспортированию ее к торцам ролика. Следовательно, поверхности, через которые производится сброс накопленной в процессе эксплуатации внутренней энергии, имеют внешний вид, соответствующий рисунку 1 а.

1-косое сечение |

2-то же что и Кчерез 9 месяцев

3-5ольший диаметр

4-5окобоя поверхность

0.5 1.0 1,5

Расстояние от поберхностц мм

Рис. 3. Графики изменения плотности ВУЭ на косом и продольном сечении шлифа конического ролика подшипника 7513

Изнашивание, которое сопровождается отслоением тончайших поверхностных слоев по ГОСТ 23.002-78, относится к фреттинг-изнашиванию. Полученные результаты позволяют раскрыть физическую сущность фреттинг-изнашивания, которое заключается в накоплении и транспортировании ВУЭ к поверхностям сброса энергии. Поверхности, в свою очередь, под воздействием подведенной энергии формируют специфическую рельефную форму («узоры»).

Определение плотности ВУЭ через твердость позволяет привлечь к обсуждению результаты, полученные в производственных условиях. Так, результаты измерения твердости (выборка > 60 штук) показали, что у новых подшипников HRC 60-63,5 (Uei ~ 7,00 Дж/мм3), а у выбракованных по причине предельного износа в интервале 71-73,5 HRC (Uei - 9,60 Дж/мм3). Кроме этого наблюдается появление в процессе эксплуатации у подшипников остаточной намагниченности до 4 мТл (> 3000 А/м), что свидетельствует о перенапряжении кристаллической решетки ме талла подшипника. Такие результаты требуют дополнительных исследований по установлению закономерностей в сочетании твердость — остаточная намагниченность как один из параметров диагностики.

Практическая ценность результатов исследований заключается в возможности прогнозирования остаточного ресурса деталей. Для этого определяется энергетический ресурс новой детали из выражения

= и. - и„ (2)

где U$ - критическое значение плотности ВУЭ для материала подшипника, Us = 10,80Дж/мм3 [5];

U — величина плотности ВУЭ для новой детали, Un = 7,00Дж/мм3.

Подставив полученные значения в выражение (2), получим

U"p = 10,80 - 7,00 = 3,80Дж/л/л/3 -такое количество плотности ВУЭ может получить деталь в процессе эксплуатации до разрушения, то есть это и есть энергетический ресурс новой детали.

Остаточный энергетический ресурс будет определяться из выражения

(3) где Uе1 - текущее значение плотности

ВУЭ контролируемой детали, Дж/мм3.

Пусть роликовый подшипник имеет допустимый износ и по этому параметру может быть допущен к дальнейшей эксплуатации, но твердость его составляет НУ = 1086 кг / .шг = 10500 МПа , тогда 1Д = 9,06 Дж / лш3. Следовательно, его остаточный энергетический ресурс будет равен: U^?' = 10,80-9,06 = 1,74 ДжГ\ш\

Для определения остаточного ресурса в относительных единицах необходимо использовать соотношение

UCKJT 1 74

—= —— = 0 46 от новой детали. Даль-U^P 3,80 ’ нейшее использование изношенной детали уже зависит от технических требований, по которым работает ремонтное предприятие.

Выводы

-

1. Структурно-энергетический подход к изнашиванию тел качения подшипников с коническими роликами позволяет раскрыть физическую сущность процесса -накопление в процессе эксплуатации плотности ВУЭ до критических значений.

-

2. При достижении у поверхности детали плотности ВУЭ > 8,00 Дж/мм3 происходит сброс энергии в окружающее пространство с формированием на этой поверхности сброса специфического рельефа.

-

3. Предложенная методика диагностики подшипников и их тел качения на остаточный ресурс по величине плотности накопленной ВУЭ позволяет получить достоверную информацию о состоянии детали.