Диагностирование состояния цепного привода на основе статистического анализа вибросигналов

Автор: Ленков Станислав Николаевич, Ямалиев Виль Узбекович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

В статье описывается применение показателя Херста для анализа временных рядов вибросигналов цепного привода при различных натяжениях тяговой цепи и использовании в качестве тяговой цепи роликовой и зубчатой цепей, что позволит оценить возможность перехода от системы ППР к фактической оценке состояния цепного привода в процессе его эксплуатации. Построены графики изменения показателя Херста от натяжения тяговой (зубчатой и роликовой) цепи. Определенны границы зон технического состояния цепного привода, позволяющие диагностировать состояние оборудования по анализу временных рядов вибросигналов в режиме реального времени.

Цепной привод, штанговый скважинный насос, стенд, вибродиагностика, зубчатая цепь, роликовая цепь, временной ряд, показатель херста

Короткий адрес: https://sciup.org/148205033

IDR: 148205033 | УДК: 622.276.054.22

Текст научной статьи Диагностирование состояния цепного привода на основе статистического анализа вибросигналов

Ямалиев Виль Узбекович, доктор технических наук, профессор кафедры «Технологические машины и оборудование»

наработки оборудования проводятся запланированные виды обслуживания, то это может привести к замене деталей и узлов, даже если они еще сохранили работоспособность и наоборот, если по графикам ППР замена деталей и узлов не требуется, а утратили работоспособность. Поэтому возникает необходимость к переходу на обслуживание по техническому состоянию машин, когда решение о сроках и виде обслуживания осуществляется на основе данных мониторинга (непрерывного или периодического контроля) оборудования. Переход на обслуживание по фактическому техническому состоянию позволит исключить вероятность аварийных отказов и связанных с ними внеплановых простоев оборудования, а также прогнозировать объемы технического обслуживания и производить ремонты только дефектного оборудования [3-8].

Для перехода от системы ППР к фактической оценке цепного привода был проведен комплекс вибродиагностических обследований на специально сконструированном стенде. Проведенные виброизмерения позволили оценить техническое состояние привода в режиме реального времени, определить оптимальное натяжение цепи, которое значительно влияет на уровень вибрации всей установки в целом. Стенд цепного привода штангового скважинного насоса, изготовленный для проведения экспериментов, имеет возможность установить в качестве тяговой цепи роликовую двухрядную цепь или зубчатую цепь.

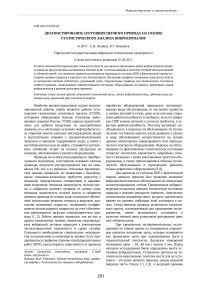

При проведении экспериментальных исследований на стенде одним из измеряемых параметров является натяжение цепи, которое измеряется как провисание цепи при подвешивании груза в горизонтальной плоскости. Диапазон измерений натяжения цепи - 10^40 мм с шагом 5 мм. Перед началом исследований были определены места установок вибродатчиков. Установить датчики на тяговую цепь невозможно, поэтому места для их установки - это рама цепного привода, опоры ведомой (верхняя часть стенда т.1, т.3) и ведущей (нижняя часть стенда т.2, т.4) звездочек. В каждой точке производилось не менее 3-х экспериментальных измерений, что зависело от повторяемости и стабильности получаемых результатов. В ходе проведения экспериментов были получены графики изменения общего уровня вибрации в зависимости от натяжения тяговой цепи, показанные на рис. 1. В табл. 1 в качестве примера приведены максимальные значения общего уровня вибрации цепного привода с зубчатой цепью.

Таблица 1. Максимальное значение общего уровня вибрации (мм/с) цепного привода с зубчатой цепью

|

Точка измерения |

t, мм |

||||||

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

|

т1 |

2,09 |

1,92 |

1,23 |

1,64 |

1,64 |

1,65 |

1,50 |

|

т2 |

1,43 |

1,29 |

1,08 |

1,04 |

1,24 |

1,26 |

1,29 |

|

т3 |

2,06 |

1,94 |

1,70 |

1,65 |

1,67 |

1,69 |

1,49 |

|

т4 |

1,39 |

1,25 |

1,08 |

1,08 |

1,19 |

1,26 |

1,31 |

Примечание: t – натяжение тяговой цепи, мм; т1…т4 – точки установки вибродатчика на стенде цепного привода

Рис. 1. Изменения амплитуды вибросигналов при разном натяжении тяговой цепи

На основании проведенных экспериментальных исследований установлено, что наименьшая вибрация для зубчатой цепи лежит в интервале 1825 мм, а для роликовой цепи в интервале 22-30 мм. Анализ полученных данных виброизмерений на стенде цепного привода показал, что использование максимального значения общего уровня вибрации для оценки технического состояния недостаточно, так как невозможно сделать заключение о техническом состоянии привода. Для этого необходимо разработать более точный метод технической диагностики. Для более глубокого понимания процессов, происходящих с диагностируемым оборудованием, при работе которого возникает вибрация, рассмотрим временные ряды вибросигналов, полученные при разном натяжении тяговой цепи привода, как объекта, имеющего фрактальные свойства, в этом случае для их описания можно использовать фрактальные характеристики одномерных временных рядов – размерность Хаусдорфа и показатель Херста [9-15]. Для анализа временных рядов вибросигналов цепного привода был выбран показатель Херста, который количественно характеризует меру упорядоченности амплитуд измеряемого параметра во времени и определяется в терминах асимптотического поведения масштабированного диапазона как функции отрезка времени временного ряда.

Расчет показателя Херста:

( - ) = Стн

VS/ -щ

= tog(|Hog(c)

10 g (m)

где R – размах накопленного отклонения; S – среднеквадратическое отклонение ряда наблюдений; m – число периодов наблюдений (количество точек в отрезке временного ряда); c – заданная константа, положительное число.

Существует три классификации для различных показателей Херста:

-

- при 0

-

- Н = 0,5 – временной ряд стохастичен, что означает случайный процесс или называется белым шумом, при котором нельзя сделать вывод о состоянии оборудования;

-

- 0,5

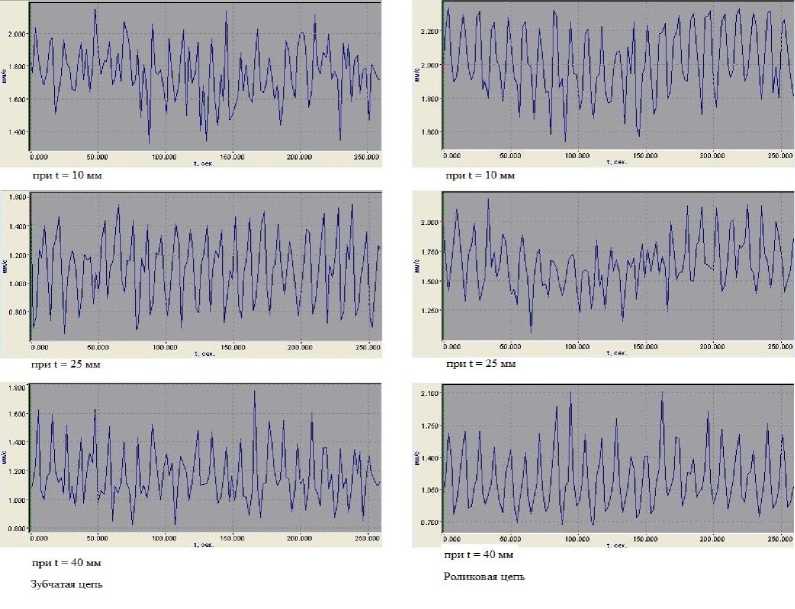

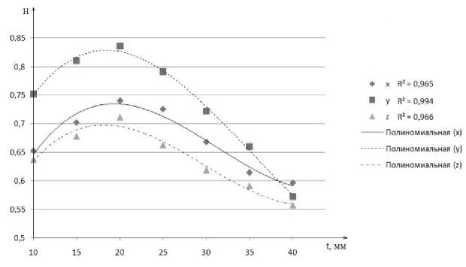

Во многих работах [9-10] отмечается, что переход сложной технической системы к хаотическому изменению режима служит признаком существования дефекта оборудования, что говорит об актуальности использования показателя Херста для оценки технического состояния оборудования. После обработки временных рядов вибросигналов цепного привода, был рассчитан показатель Херста для тяговой цепи (роликовой и зубчатой). Полученные значения показателя Херста были сведены в табл. 2 и 3. Построены полиномиальные аппроксимации зависимости значений показателя Херста от натяжения цепи, которые приведены на рис. 2 для зубчатой цепи и рис. 3 для роликовой цепи. Из рис. 2 и 3 следует, что наиболее высокое значение показателя Херста для зубчатой цепи находится при натяжении 20 мм, а для роликовой цепи при натяжении 25 мм. Полученные максимальные значения показателя Херста говорят об оптимальных условиях работы цепного привода при данных натяжениях цепи.

Таблица 2. Значения показателя Херста в зависимости от натяжения тяговой (зубчатой) цепи

|

Плоскость измерения |

Точка установки датчика |

Натяжение цепи t, мм |

||||||

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

||

|

x |

1 |

0,610 |

0,669 |

0,739 |

0,646 |

0,595 |

0,566 |

0,526 |

|

2 |

0,691 |

0,745 |

0,802 |

0,787 |

0,696 |

0,653 |

0,647 |

|

|

3 |

0,607 |

0,697 |

0,748 |

0,663 |

0,617 |

0,590 |

0,534 |

|

|

4 |

0,708 |

0,761 |

0,799 |

0,773 |

0,703 |

0,666 |

0,645 |

|

|

y |

1 |

0,815 |

0,870 |

0,906 |

0,857 |

0,751 |

0,699 |

0,596 |

|

2 |

0,795 |

0,825 |

0,902 |

0,825 |

0,775 |

0,716 |

0,617 |

|

|

3 |

0,801 |

0,879 |

0,903 |

0,838 |

0,760 |

0,686 |

0,609 |

|

|

4 |

0,789 |

0,832 |

0,887 |

0,815 |

0,783 |

0,709 |

0,621 |

|

|

z |

1 |

0,630 |

0,686 |

0,718 |

0,662 |

0,585 |

0,581 |

0,521 |

|

2 |

0,688 |

0,721 |

0,755 |

0,718 |

0,671 |

0,645 |

0,604 |

|

|

3 |

0,655 |

0,686 |

0,709 |

0,656 |

0,604 |

0,570 |

0,509 |

|

|

4 |

0,691 |

0,735 |

0,772 |

0,707 |

0,666 |

0,663 |

0,594 |

|

Таблица 3. Значения показателя Херста в зависимости от натяжения тяговой (роликовой) цепи

|

Плоскость измерения |

Точка установки датчика |

Натяжение цепи t, мм |

||||||

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

||

|

x |

1 |

0,605 |

0,632 |

0,662 |

0,692 |

0,648 |

0,593 |

0,518 |

|

2 |

0,671 |

0,708 |

0,735 |

0,781 |

0,755 |

0,708 |

0,580 |

|

|

3 |

0,614 |

0,630 |

0,650 |

0,684 |

0,632 |

0,584 |

0,528 |

|

|

4 |

0,681 |

0,709 |

0,745 |

0,797 |

0,765 |

0,693 |

0,578 |

|

|

y |

1 |

0,640 |

0,714 |

0,754 |

0,786 |

0,781 |

0,707 |

0,633 |

|

2 |

0,687 |

0,745 |

0,786 |

0,837 |

0,785 |

0,744 |

0,685 |

|

|

3 |

0,640 |

0,726 |

0,746 |

0,791 |

0,775 |

0,705 |

0,647 |

|

|

4 |

0,669 |

0,751 |

0,808 |

0,825 |

0,768 |

0,739 |

0,677 |

|

|

z |

1 |

0,617 |

0,655 |

0,673 |

0,705 |

0,670 |

0,583 |

0,503 |

|

2 |

0,667 |

0,690 |

0,720 |

0,749 |

0,699 |

0,668 |

0,603 |

|

|

3 |

0,612 |

0,644 |

0,650 |

0,703 |

0,665 |

0,606 |

0,519 |

|

|

4 |

0,657 |

0,691 |

0,723 |

0,757 |

0,691 |

0,672 |

0,617 |

|

Построены полиномиальные аппроксимации зависимости значений показателя Херста от натяжения цепи, которые приведены на рис. 2 для зубчатой цепи и рис. 3 для роликовой цепи.

Использование полиномиальной аппроксимации значений показателя Херста от натяжения цепи позволит контролировать натяжение тяговой цепи цепного привода в процессе эксплуатации.

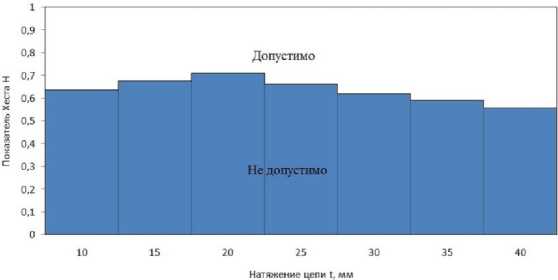

Рис. 2. Полиномиальная аппроксимация зависимости значений показателя Херста от натяжения зубчатой цепи

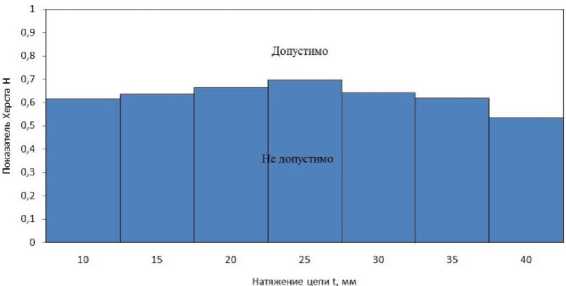

процессе эксплуатации были установлены значения показателя Херста, определяющие границы зон технического состояния показанные на рис. 4 и 5.

Рис. 3. Полиномиальная аппроксимация зависимости значений показателя Херста от натяжения роликовой цепи

Данный метод не требует остановки привода и подвешивания груза для определения натяжения тяговой цепи, тем самым не прерывается технологический режим работы скважины и исключается выполнение сложных операций. Для технической диагностики цепного привода в

Рис. 4. Границы зон технического состояния цепного привода с тяговой (зубчатой) цепью

Рис. 5. Границы зон технического состояния цепного привода с тяговой (роликовой) цепью

Установленные границы зон технического состояния возможно использовать для диагностирования цепных приводов с наибольшим тяговым усилием 60 кН, числом ходов в минуту n=3 и рабочим ходом плунжера насоса 3 м. Для цепных приводов с другими техническими характеристиками и режимом эксплуатации необходимо наработка новых данных и обработка по выше описанному методу с использованием показателя Херста. Для снижения погрешности заключения о техническом состоянии, рекомендуется проводить сбор и дополнение полученных данных временных рядов вибросигналов. Дальнейшее накопление и дополнение данных позволит уточнить и расклассифицировать границы зон технического состояния на характерные (возможные) дефекты и отказы. Данный метод применим не только для технической диагностики в процессе эксплуатации, но и при приемке оборудования после ремонта, технического обслуживания или установки привода на скважине.

Выводы: проведен анализ временных рядов вибросигналов цепного привода, как объекта, имеющего фрактальные свойства. Установлено оптимальное натяжение тяговых цепей при максимальных значениях показателя Херста для зубчатой цепи при натяжении 20 мм и роликовой цепи при натяжении 25 мм. На основании проведенного анализа построены полиномиальные аппроксимации для контроля натяжения тяговой цепи в процессе эксплуатации и установлены значения показателя Херста, определяющие границы зон технического состояния цепного привода (допустимо и недопустимо).

Список литературы Диагностирование состояния цепного привода на основе статистического анализа вибросигналов

- Тахаутдинов, Ш.Ф. Цепные приводы скважинных штанговых насосов/Ш.Ф. Тахаутдинов, Н.Г. Ибрагимов, В.М. Валовский, К.В. Валовский. -М.: ЗАО «Издательство «Нефтяное хозяйство», 2014. 448 с.

- Ямалиев, В.У. Анализ работы цепных приводов штанговых скважинных насосов с ОАО АНК «Башнефть»/В.У. Ямалиев, С.Н. Ленков//Нефтегазовое дело. 2015. Т. 13, №1. С. 81-85.

- Ямалиев, В.У. Тепловизионный контроль технического состояния УЭЦН/В.У. Ямалиев, М.Д. Гилязова, А.С. Дулов//Нефтегазовое дело. 2015. №3. С. 271-281.

- Ямалиев, В.У. Устройство для оценки технического состояния установок электроцентробежных насосов в процессе эксплуатации/В.У. Ямалиев, Т.Р. Салахов, С.С. Шубин -Патент на изобретение RUS №2525094. -04.05.2013.

- Ямалиев, В.У. Применение элементов теории детерминированного хаоса к решению задач технического диагностирования УЭЦН/В.У. Ямалиев, Т.Р. Салахов, С.С. Шубин//Нефтегазовое дело. 2014. №4. С. 174-191.

- Ямалиев, В.У. Методы диагностирования станков-качалок/В.У. Ямалиев, Л.К. Ардаширов//Нефтегазовое дело. 2013. №4. С. 364-373.

- Ямалиев, В.У. Диагностирование бурового и нефтепромыслового оборудования. Учебное пособие/В.У. Ямалиев, И.Е. Ишемгужин. -Уфа: УГНТУ, 2000. 83 с.

- Yamaliev, V.U. Perspectives for designing fluid cleaners (from patent documentation)/V.U. Yamaliev, I.E. Ishemguzhin, L.P. Gorshunova//Chemical and petroleum Engineering. 1991. Vol. 27. Issue 9. P. 501-505.

- Мирзаджанзаде, А.Х. Этюды о моделировании сложных систем нефтедобычи. Нелинейность. Неравновесность. Неоднородность/А.Х. Мирзаджанзаде, М.М. Хасанов, Р.Н. Бахтизин. -Уфа: ГИЛЕМ, 1999. 462 с.

- Мирзаджанзаде, А.Х. Динамические процессы в нефтегазодобыче/А.Х. Мирзаджанзаде, А.Х. Шахвердиев. -М.: Наука, 1997. 256 с.

- Ямалиев, В.У. Оценка технического состояния установок электроцентробежных насосов в процессе эксплуатации методом нейросетевой классификации/В.У. Ямалиев, Т.Р. Салахов, С.С. Шубин//Нефтегазовое дело. 2013. № 11-4. С. 102-109.

- Salakhov, T.R. A field-proven methodology for real-time drill bit condition assessment and drilling performance optimization/T.R. Salakhov, V.U. Yamaliev, V. Dubinsky. -SPE Russian Oil and Gas Technical Conference and Exhibition 2008. P. 281-288.

- Заляев, М.Ф. О необходимости учета вибрации при конструировании элементов бурильной колонны/М.Ф. Заляев, В.У. Ямалиев, Е.М. Абакачева, А.Н. Авренюк//Химическое и нефтяное машиностроение. 2016. № 9. С. 45-48.

- Ямалиев, В.У. Оптимизация системы диагностирования динамического оборудования на установках комплексной подготовки газа/В.У. Ямалиев, Р.Р. Гареев//Газовая промышленность. 2012. № 12 (683). С. 91-93.

- Карякин, А.Ю. Испытательный стенд для вибрационной диагностики подшипников качения в условиях производства/А.Ю. Карякин, Р.Р. Гареев, В.У. Ямалиев, А.А. Мацибора//Газовая промышленность. 2014. № 3 (703). С. 89-82.