Диффузия элементов в хромовых рудах массива Рай-Из при окислительном обжиге

Автор: Пашкеев Игорь Юльевич, Гатауллина Ирина Маратовна, Гайнуллина Юлия Равильевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (253), 2011 года.

Бесплатный доступ

Исследована диффузия оксидов железа, магния, алюминия из хромшпинелида во вмещающую породу магниевого силиката в условиях окислительного обжига при температурах 1000, 1100 и 1200 °С. Экспериментально установлено образование оливина и форстерита в исходном магниевом силикате хромовой руды. Разработан метод расчета коэффициентов диффузии элементов в многокомпонентных оксидных системах.

Хромовые руды, диффузия, окислительный обжиг

Короткий адрес: https://sciup.org/147156676

IDR: 147156676 | УДК: 699.032.4:622.78

Текст научной статьи Диффузия элементов в хромовых рудах массива Рай-Из при окислительном обжиге

Экспериментально установлено, что в результате окислительного обжига в хромовой руде массива Рай-Из Полярного Урала при 1000–1200 °С параллельно протекают различные диффузионные процессы: диффузия катионов железа из зерна хромшпинелида к межфазной границе «хромшпи-нелид – магниевый силикат» и далее в магниевый силикат, диффузия катионов магния и алюминия из хромшпинелида в магниевый силикат вмещающей породы. Эти процессы протекают с различными скоростями и заметно изменяют составы хромшпинелида и вмещающей породы в интервале температур 1000–1200 °С.

В образцах после обжига в окислительной атмосфере наблюдается увеличение концентрации оксида железа (Fe3+) в хромшпинелиде, сопряженным с магниевым силикатом вмещающей породы. Образование фазы α -Fe 2 O 3 при окислительном нагреве хромшпинелида руд Кемпирсайского массива описано по оптическим признакам и результатам рентгенофазового анализа в работе Л.И. Карякина и П.Д. Пятикопа [1]. Авторы впервые наблюдали в оптическом микроскопе с нагревателем выделение фазы α -Fe 2 O 3 при 300 °C и образование магнетита при 1000 °C. Диффузия катионов железа протекает быстро, и по достижении температуры обжига концентрация железа на границе с магниевым силикатом заметно увеличивается. Данный факт для руд массива Рай-Из подтверждает микрорентгеноспектральный анализ (МРСА), выпол-

ненный на электронном микроскопе [2, 3]. Авторами настоящей работы при исследовании руд массива Рай-Из дополнительно установлено, что кроме общих характеристик (структуры, содержания хрома и железа, состава вмещающей породы) руды этого массива значительно отличаются от руд других месторождений содержанием никеля. По внешнему виду руды с повышенным содержанием никеля 0,45–0,55 мас. % имеют серо-голубой цвет вмещающей породы и легко отличимы от руд с обычным содержанием никеля 0,15–0,20 мас. % с характерным белым цветом магниевого силиката. Составы и макроструктуры исследованных типичных представителей этих руд приведены в табл. 1 и на рис. 1.

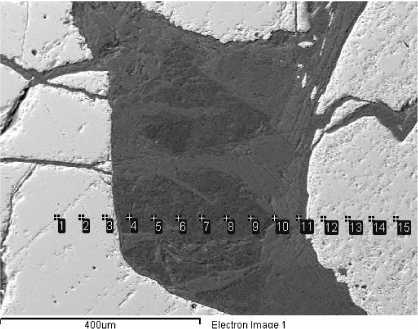

Никель в рудах присутствует в двух формах – оксидной и сульфидной. На рис. 2 показано распределение никеля в магниевом силикате вмещающей породы.

По составу (табл. 2) оксидные включения никеля наиболее соответствуют ревдинскиту (Ni,Mg)6[Si4O10][OH]8. Сульфидные включения никеля показаны на рис. 3, анализ их соответствует хизлевудиту с формулой соединения Ni 3 S 2 (73,3 % Ni, 26,7 % S).

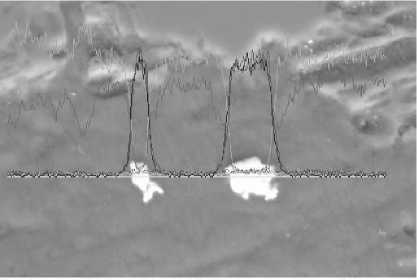

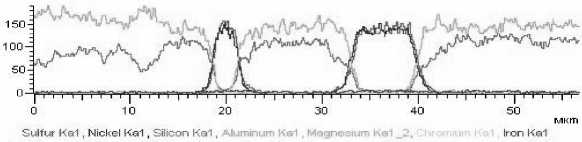

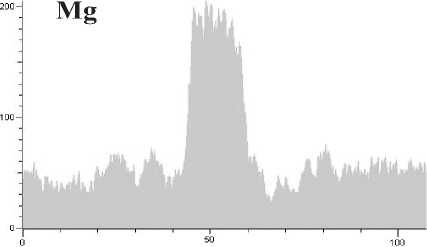

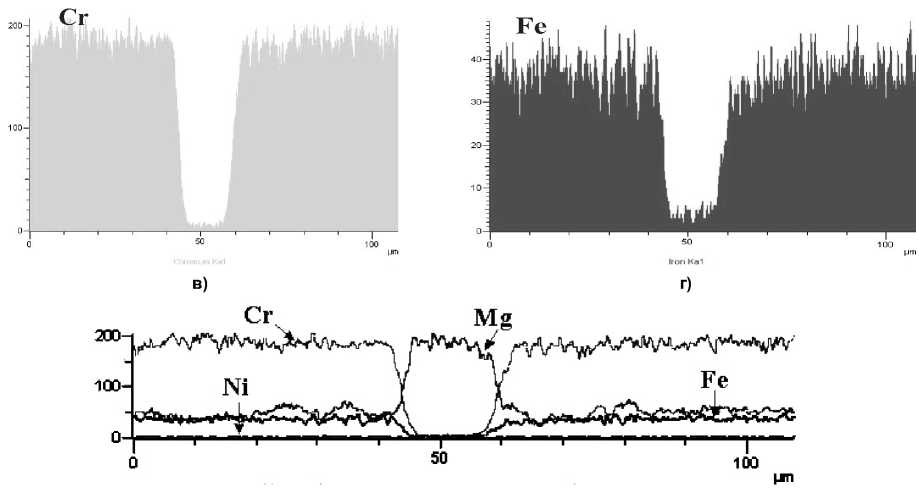

На рис. 4 представлены результаты линейного сканирования образцов исходной руды. Распределение железа по линии сканирования в хромшпи-нелиде равномерное, без участков повышенной концентрации. На рис. 5 представлены результаты

Химический состав исследованных проб хромовой руды массива Рай-Из месторождения «Центральное», мас. %

Таблица 1

|

Проба |

Cr 2 O 3 |

FeO |

Fe 2 O 3 |

Al 2 O 3 |

MgO |

SiO 2 |

NiO |

|

РИ-Ц1 |

36,42 |

8,73 |

2,68 |

6,62 |

26,57 |

12,25 |

но |

|

РИ-Ц2 |

41,94 |

9,55 |

3,30 |

7,58 |

23,55 |

10,26 |

но |

|

РИ-Ц3 |

49,68 |

10,95 |

2,99 |

7,00 |

20,38 |

7,06 |

но |

|

РИ-Ц4 |

40,23 |

12,64 |

но* |

7,69 |

25,00 |

10,77 |

0,18 |

|

РИ-Ц5 |

46,00 |

12,24 |

но |

10,67 |

18,76 |

11,92 |

0,45 |

* но – состав не определялся.

а)

б)

Рис. 1. Макроструктура хромовой руды масива Рай-Из: а – руды с обычным содержанием никеля; б – руды с высоким содержанием никеля

Рис. 2. Распределение никеля в слое (350–400 мкм) магниевого силиката вмещающей породы хромовой руды. Цифры у точек соответствуют номерам спектров табл. 2

Таблица 2

Элементный состав хромовой руды, мас. %

|

Спектр |

O |

Mg |

Al |

Si |

Ti |

Cr |

Fe |

Ni |

|

1 |

23,1 |

10,67 |

7,04 |

46,61 |

12,58 |

|||

|

2 |

22,81 |

9,85 |

6,72 |

47,74 |

12,88 |

|||

|

3 |

22,5 |

10,04 |

6,85 |

47,44 |

13,17 |

|||

|

4 |

40,73 |

51,27 |

0,73 |

6,0 |

1,27 |

|||

|

5 |

39,34 |

50,17 |

0,53 |

0,4 |

7,14 |

2,43 |

||

|

6 |

39,35 |

48,68 |

0,8 |

0,52 |

8,92 |

1,73 |

||

|

7 |

42,88 |

50,2 |

5,27 |

1,66 |

||||

|

8 |

42,85 |

51,76 |

4,5 |

0,89 |

||||

|

9 |

43,73 |

45,41 |

5,41 |

4,09 |

1,35 |

|||

|

10 |

42,4 |

47,54 |

1,24 |

0,4 |

6,91 |

1,51 |

||

|

11 |

42,69 |

30,51 |

25,15 |

0,73 |

0,92 |

|||

|

12 |

17,04 |

8,49 |

5,41 |

54,38 |

14,68 |

|||

|

13 |

22,14 |

10,24 |

6,93 |

47,92 |

12,77 |

|||

|

14 |

22,75 |

10,02 |

6,84 |

47,62 |

12,77 |

|||

|

15 |

23,38 |

10,1 |

6,76 |

47,19 |

12,57 |

1 Электронное изображение 1

ЗОмкт

Рис. 3. Включения сульфида никеля в магниевом силикате хромовой руды: Ni – 74,74 %; Fe – 0,72 %; S – 24,54 %

icsliim Ка1,

б)

а)

д)

Рис. 4. Результаты линейного сканирования образцов исходной хромовой руды Рай-Из: а – структура образца по плоскости разреза; б, в, г – распределение Mg, Cr, Fe соответственно; д – суммарное распределение элементов по линии сканирования

д)

Рис. 5. Результаты линейного сканирования образцов хромовой руды Рай-Из, нагретой до 1100 °C с последующей изотермической выдержкой в течение 4 ч: а – структура образца по плоскости разреза; б, в, г – распределение Mg, Cr, Fe соответственно; д – суммарное распределение элементов по линии сканировании

а)

линейного сканирования образцов этой же хромовой руды после обжига при 1100 °C и изотермической выдержки в течение 4 часов. На линии сканирования появляются концентрационные пики железа, что свидетельствует о диффузии катионов железа из решетки хромшпинелида к межфазной границе. С увеличением времени обжига концентрационные пики увеличиваются, так как увеличивается содержание железа на границе с магниевым силикатом при одновременном понижении его в хромшпинелиде.

В хромшпинелиде, граничащем с магниевым силикатом, протекают последовательно реакции окисления FeO и Fe 3 O 4 :

3FeO + 1/2O 2 → Fe 3 O 4 ,

∆ G º1000 °C = –156,6 кДж; (1) 2Fe 3 O 4 + 1/2O 2 → 3Fe 2 O 3 ,

∆ G º1 000 ° C = –26,15 кДж. (2)

Результаты диффузии катионов железа из хромшпинелида в магниевый силикат вмещающей породы с образованием оливина (Mg,Fe)2[SiО4] приведены на рис. 5. На фотографии структуры хорошо виден слой железистого магниевого силиката толщиной около 3 мкм в структуре первичного магниевого силиката.

Параллельно с диффу з ией катионов железа из х р омшпинелида в магниевый силика т протекает диффузия катионов магния из хромш п инелида в магниевый силикат вмещающей породы с образованием форстерита:

MgO (тв) + MgSiO 3(тв) → Mg 2 SiO 4(тв) ,

∆ G º1 000 ° C = –30,2 кДж. (3)

На рис. 4 в исходной руде по линии сканирования магний распределяе т ся равномерно, никаких «концентрационных» про в алов не наблюдается. Но после 4-часовой выдержки в окислительных условиях при 1100 °С наблюдается понижение концентрации магния в слое хромшпинелида, сопряженном с магниевым с иликатом, практически до нуля. В магниевом сил и кате вмещающей породы содержание оксида магния увеличивается на 5 – 6 % (см. рис. 5).

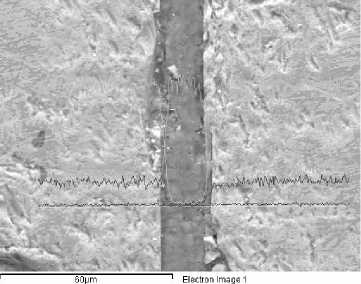

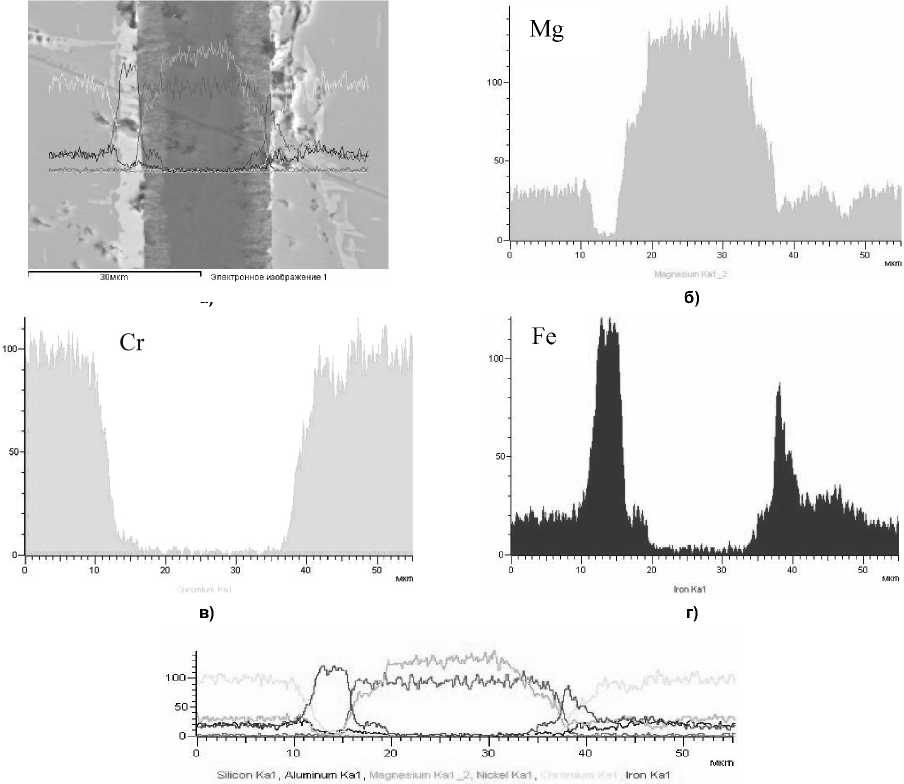

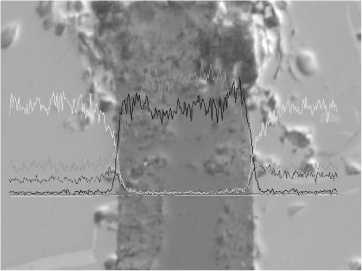

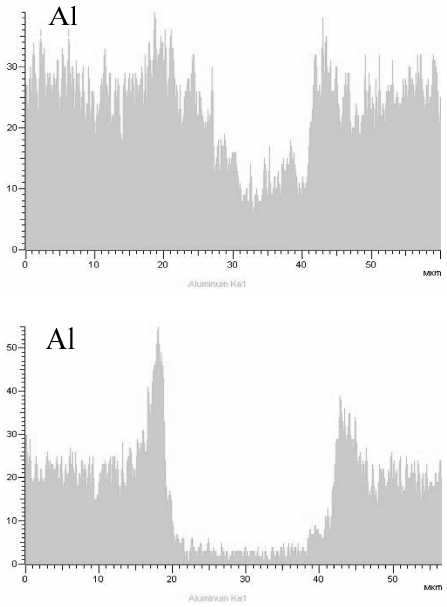

В процессе окислительного обжига хромовой руды массива Рай-Из экспериментально установлена также диффузия катионов алюминия из зерна хромшпинелида. Диффузия алюминия наблюдается при более высоких температурах обжига и времени изотермической выдержки. В процессе окислительного обжига при 1200 °С происходит концентрирование оксида алюминия на границе раздела «хромшпинелид – магниевый силикат». На линии сканирования, на межфазной границе появились пики, что соответствует увеличению концентрации алюминия (рис. 6, б), аналогичный процесс концентрирования железа протекает быстрее при более низких температурах.

Оксид и сульфид никеля также претерпевают изменения: первый теряет кристаллизационную воду, а во втором происходит окисление серы:

Ni 3 S 2 + 7/2O 2 = 3NiO+2SO 2 . (4)

При дальнейшем обжиге никель совместно с железом входит в образовавшуюся структуру оливина в магниевом силикате вмещающей породы.

Экспериментальное исследование диффузии элементов в сложных керамических материалах сопряжены с техническими трудностями в определении концентрации диффундирующих элементов по глубине образцов. Разработанные методики исследования диффузионных процессов в металлах непригодны для решения аналогичных задач в керамических или рудных материалах. Известны немногочисленные данные о диффузии элементов в простые оксиды, собранные в справочнике «Фи- зико-химические свойства окислов». Коэффициент диффузии Fe3+ в Fe2O3 при температуре 900 °C равен 3,5·10–16 м2/с [6].

Разработанная методика определения коэффициента диффузии железа в рудных материалах основана на измерении концентрации железа по глубине слоя в образцах микрорентгеноспектральным методом (МРСА).

Для проведения МРСА исследуемая поверхность шлифа покрывается тонким слоем платины. Эта методика универсальна и пригодна также для исследования диффузии элементов в металлах, при этом не требуется снятие с образцов микрослоев стружки для послойного химического анализа.

Для расчета коэффициента диффузии железа Fe2+, учитывая нестационарность процесса, применяли второй закон диффузии Фика:

d с = _d_ Г D d c ^ d t dx I dx )

В частном случае, для линейной диффузии, при условии, что коэффициент диффузии не зависит от концентрации диффундирующего элемента уравнение (5) принимает вид dC = D d2C dt " dx2 .

Дифференциальное уравнение второго закона диффузии после интегрирования дает зависимость c = f(x, τ),

ЗОмкт 1 Электронное изображение 1

ЗОмкт 1 Электронное изображение 1

а)

Рис. 6. Концентрирование алюминия в хромовой руде массива Рай-Из при окислительном обжиге: а – при температуре 1100 °С с выдержкой 5 ч; б – при температуре 1200 °С с выдержкой 5 ч

б)

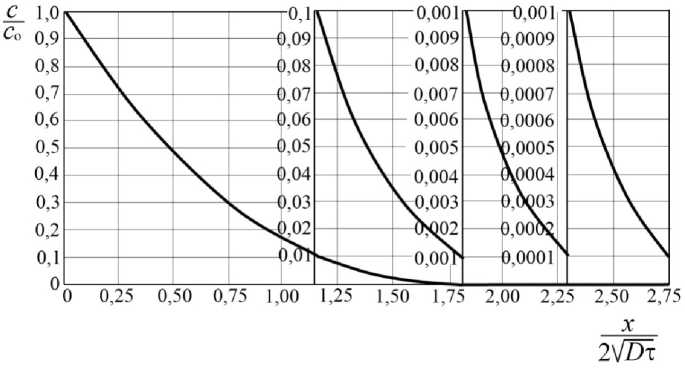

где с – текущая концентрация вещества на расстоянии х от плоскости отсчета; с 0 – предельная концентрация вещества при х = 0.

При условии, что D не зависит от концентрации диффундирующего элемента и его концентрация в растворе ( с ) всегда меньше предельной растворимости ( с 0 ) в веществе-растворителе через т секунд после начала диффузии распределение диффундирующего элемента по глубине х тела-растворителя определяется уравнением

c ( x , т) = c 0 [ 1 -ф (ю) ] , (7)

где Ф (ю) = f | x | - трансцендентная функция ( 2 V D т J

Крампа.

Уравнение (7) может быть преобразовано следующим образом:

— ( Х Л> = 1 -Ф f 1 , (8)

с0 ( 2 V D т J где с – текущая концентрация вещества на расстоянии x от плоскости отсчета; с0 – предельная концентрация вещества при x = 0.

Очевидно, что при заданных условиях опыта (длительность процесса диффузии т и определенное значение коэффициента диффузии) аргумент функции прямо пропорционален расстоянию x от рассматриваемого слоя с концентрацией с0 . Таким образом, зависимость — = f I —x= I для c 0 ( 2V D т J нашей задачи представляет по существу распределение Fe2+ по толщине диффузионного слоя.

Толщину диффузионного слоя x, концентра- ции с и с0 определяли из экспериментальных ре зультатов. Зависимость — = f I —x= I, пред-с 0 ( 2 V D т J ставленная на рис. 7, взята из источника [4]. Подробное решение подобных задач для металлов приведено в работах Я.С. Уманского [4, 5].

Для определения DFe2+ в хромшпинелиде по результатам МРСА в образцах после обжига определяли толщину слоя концентрирования железа (х), содержание железа в пограничном слое ( с0 ), прилегающему к магниевому силикату, и в хромшпи-нелиде (с). Далее по величине отношения c на-с0 ходили графоаналитическим методом [4] численное значение ff| (см. рис. 7) и, подставляя ( 2 V D т J значения х и т, вычисляли DFe +. При этом за величину с0 брали предельное содержание железа на границе с магниевым силикатом, а с – содержание железа в хромшпинелиде. По сути таким образом вычисляли коэффициент диффузии железа от границы хромшпинелида с магниевым силикатом в хромшпинелиде. Однако в действительности за время τ железо диффундирует из хромшпинелида на глубину х, концентрируясь на границе с вмещающей породой. Формальный прием вычисления DFe2+ не противоречит теории вычисления коэффициента диффузии. В данном конкретном случае необходимо учитывать, что диффундирует (Fe2+) и на границе фаз окисляется кислородом воздуха до (Fe3+), т. е. накапливается (Fe3+), а концентрация (Fe2+) на этой границе поддерживается практически равной нулю в соответствии с термодинамическими условиями pO2 =0,21 атм и Т = 1100–1200 °C.

По результатам исследований диффузионных процессов в хромовой руде массива Рай-Из при окислительном обжиге экспериментально установлено:

– уменьшение содержания Fe2+ в хромшпине-лиде и диффундирование его к межфазной границе «хромшпинелид – магниевый силикат» с окислением до Fe3+, D Fe 2 = (0,25÷2,25)·10–9 м2/с. С увеличением температуры и времени обжига – диффундирование Fe2+ в магниевый силикат вмещающей породы с образованием оливина, D Fe 2+ = (7,3÷8,6)·10–10 м2/с;

. К расчету коэффициента диффузии [4]

c

Рис. 7. Зависимость с0

– диффундирование оксида магния из хром-шпинелида в магниевый силикат вмещающей породы с образованием форстерита, содержание оксида магния в магниевом силикате при этом увеличивается по сравнению с исходной рудой на 5–6 %;

– концентрирование оксида алюминия на границе раздела «хромшпинелид-магниевый силикат»;

– окисление сульфида никеля и растворение его оксидных форм диффундирующим в магниевый силикат оксидом железа.

Разработана методика расчета коэффициентов диффузии железа в рудных минералах и многокомпонентных оксидных материалах по результатам микрорентгеноспектрального анализа.

Список литературы Диффузия элементов в хромовых рудах массива Рай-Из при окислительном обжиге

- Карякин, Л.И. Изменение хромшпинелидов при нагревании/Л.И. Карякин, П.Д. Пятикоп//Доклады АН СССР. -1955. -Т. 102. -№ 3. -С. 601-603.

- Пашкеев, А.И. Кристаллохимические превращения в хромовых рудах массива Рай-Из при окислительном обжиге/А.И. Пашкеев, И.Ю. Пашкеев, Г.Г. Михайлов//Вестник ЮУрГУ. Серия «Металлургия». -2009. -Вып. 12. -№ 14 (147). -С. 6-16.

- Изменение фазового состава и физических свойств хромовых руд массива Рай-Из при окислительном обжиге/И.Ю. Пашкеев, Г.Г. Михайлов, А.И. Пашкеев, К.И. Невраева//Вестник ЮУрГУ. Серия «Металлургия». -2011. -Вып. 16. -№ 14 (65). -С. 29-35.

- Физические основы металловедения/Я. С. Уманский, Б.Н. Финкельштейн, М.Е. Блантер и др. -М.: Металлургиздат, 1955. -721 с.

- Уманский, Я. С. Физика металлов. Атомное строение металлов и сплавов/Я.С. Уманский, Ю.А. Скаков. -М.: Атомиздат, 1978. -352 с.

- Физико-химические свойства окислов: справ./Т.В. Самсонов, А.П. Борисова, Т.Т. Жидкова и др. -М.: Металлургия, 1978. -472 с.