Динамическая диагностика процесса обработки методами поверхностного пластического деформирования

Автор: Заковоротный Вилор Лаврентьевич, Минаков Валентин Степанович, Ханукаев Максим Михайлович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1-2 (62) т.12, 2012 года.

Бесплатный доступ

Рассматривается процесс выглаживания. В зависимости от внедрения выглаживателя в обрабатываемую поверхность изменяется уравнение в вариациях относительно точки равновесия процесса выглаживания. Для обеспечения рациональных параметров настройки процесса предлагается метод, основанный на анализе сигнала виброакустической эмиссии, в котором отображаются параметры градиента физико-механических свойств поверхностного слоя.

Процесс выглаживания, градиентные свойства, динамика, виброакустическая эмиссия

Короткий адрес: https://sciup.org/14249772

IDR: 14249772 | УДК: 658.516.3:621

Текст научной статьи Динамическая диагностика процесса обработки методами поверхностного пластического деформирования

Введение. Методы поверхностного пластического деформирования деталей для повышения их эксплуатационных свойств являются достаточно распространёнными в технологии машиностроения [1]. Один из примеров таких технологий — процесс выглаживания алмазными инструментами [2]. В результате алмазного выглаживания изменяются свойства микрорельефа поверхности, распределение остаточных напряжений в поверхностном слое, микротвёрдость и её распределение по толщине приповерхностного слоя и др. Таким образом, в приповерхностном слое формируются функционально градиентные структуры, характеризуемые, например, изменением параметров матрицы жёсткости в зависимости от сближения контактирующих поверхностей. При варьировании технологических режимов, геометрии наконечника алмазного выглаживающего инструмента, физико-механических свойств материала детали, шероховатости обрабатываемой детали и пр. обработанные поверхности могут обладать повышенной коррозионной и износостойкостью, контактной выносливостью и пр. Однако улучшение эксплуатационных характеристик деталей в этом случае зависит от динамики контактного взаимодействия и других факторов.

В статье ставится задача и предлагаются решения для выбора режимов выглаживания алмазными инструментами на основе анализа сигнала временной последовательности колебаний инструмента, сопровождающей процесс выглаживания. Сигнал временной вибрационной последовательности формируется в результате преобразования силовой эмиссии в зоне обработки динамической системой, которая состоит из подсистем со стороны инструмента и заготовки, взаимодействующих через динамическую связь, формируемую процессом выглаживания. В свою очередь, формируемая динамическая связь несёт информацию о свойствах поверхности детали, формируемой в процессе выглаживания.

Математическое моделирование динамики процесса выглаживания. Схема процесса выглаживания приведена на рис. 1. Она соответствует наиболее распространённому способу выглаживания с упругим закреплением инструмента. Эта схема соответствует процессу трения индентора с образцом, который достаточно подробно рассмотрен в работах [3, 4]. Там же показано, что упругие и диссипативные свойства подсистемы со стороны инструмента после предварительного нагружения в вариациях относительно точки равновесия могут быть схематизированы в линейном приближении в виде матриц скоростных коэффициентов и упругости. Инструмент для процесса выглаживания состоит из корпуса, в котором через упругие элементы устанавливается алмазный наконечник, осуществляющий процесс выглаживания. При этом силы контактного взаимодействия формируются в результате деформаций алмазного наконечника относительно корпуса через упругие элементы. Одновременно имеют место деформационные свойства корпуса относительно несущей системы станка, которую можно считать абсолютно жёсткой.

Рис. 1. Схема динамической системы процесса выглаживания: а — схема деформационных смещений вершины алмазного наконечника от статической установки Ход до точки равновесия Х^; б — функции сближения сил контактного взаимо действия; в —схема контакта наконечника выглаживающего инструмента с заготовкой; г — схематизация деформационных смещений

Если вершина инструмента устанавливается в точке О на рис. 1, а, которой соответствует координата Хо t, то в результате конечной жёсткости в установившемся состоянии инструмент смещается в точку О1. Этой точке соответствует координата точки положения равновесия Х^ в отжимающем направлении. В процессе выглаживания в установившемся состоянии наблюдается баланс сил, формируемых в зоне контакта наконечника с образцом, и сил упругости со стороны инструмента. Причём силы зависят от упругих смещений наконечника в направлении Xi и предварительного его смещения относительно поверхности заготовки Хо t. Качественная характеристика зависимости сил от деформационных смещений, названная функцией сближения, приведена на рис. 1, б. Упругие деформационные смещения при заданных силах определяются матрицей жёсткости, и в динамическом режиме они зависят от матрицы скоростных коэффициентов. Поэтому справедлива схематизация, представленная на рис. 1, г. Схема ориентации эллипса жёсткости в контакте приведена на рис. 1, в.

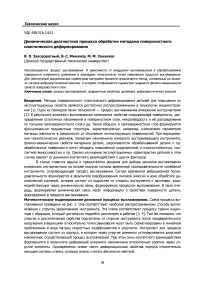

Величина натяга tp = (х01 -Xt), интерпретируемого как глубина резания, характеризует основную координату настройки динамической системы выглаживания, влияющую на силы контактного взаимодействия (рис. 2). На рис. 2 приведены примеры зависимости установившихся сил контактного взаимодействия от величины натяга для заготовки диаметром 80 мм обработанной чистовым точением с Ra = 2,0 мКм.

а) б)

Рис. 2. Зависимость сил от величины натяга при выглаживании (обработка с СОЖ — индустриальное масло 20; скорость выглаживания — 40 м/мин): 1 — Ст45; 2 — 25ХН1М: а — изменение силы в направлении Xi, б — изменение силы в направлении Хг

Приведённые зависимости сил от натяга в пределах высоты микронеровностей заготовки хорошо аппроксимируются параболической кривой, то есть представимы в виде

F ( Y \ - k ( Y - Y V ■

F ( Y \ - k ( Y - У V

' 2 I 10,1 Л 1) '

где кг, кг — экспериментально определяемые коэффициенты, имеющие смысл давления, кг/мм2. Они зависят от геометрии выглаживателя, физико-механических свойств заготовки, её шеро- ховатости и скорости резания.

В неустановившемся состоянии уравнение динамики процесса выглаживания в соответствии с рис. 1 можно представить в виде

m^e^"dt^^tix’^^^’

где ^(Xj^/q (Х01-Xj2 ,/г2(Х01-Xj4 — вектор-функция зависимости двух составляющих сил от текущего значения глубины внедрения наконечника tp =(Х01 -Xj, причём, Х01 — расстояние между поверхностью заготовки и вершиной наконечника без учёта его упругих деформационных смещений; X ={XlzX2)r — величина упругих деформационных смещений, отсчитываемая от точки О, т

т 0

0 т

^1,1 ^2,1

^1,2 ^2,2

^2,1

^2,2

соответственно

матрицы инерционных, диссипативных и упругих коэффициентов подсистемы инструмента; f (Z") = {/71(f),f2(f)jr — силовой шум процесса выглаживания, характеризующийся составляющими сил, не объяснимыми в координатах упругих деформационных смещений инструмента относительно заготовки. Он имеет широкий спектральный состав.

Если в (2) Х: t = const , то в динамической системе устанавливается равновесие

X* = {Х1’,Х2}Г, координаты которого определяются из системы

или

1 + 2Xi^o,1 ~ 7* + 4Xi^o,1

где х, = 1 2,2—^V, Хэ =———При анализе (4) необходимо иметь в виду, что мат-Г Г — IГ I — IГ I l1,1l2,2 \L2,U l1,1l2,2 \L2,U рица с в (2) является симметричной и положительно определённой. Кроме этого из двух корней X* выбран один, который соответствует области определения нелинейных функций (1).

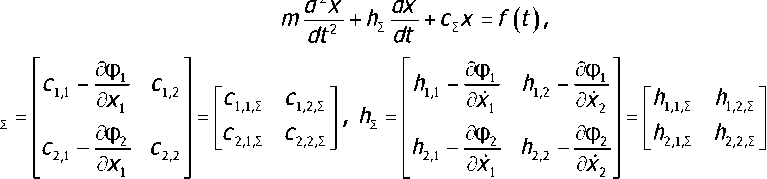

Будем полагать, что в процессе выглаживания установилось стационарное состояние, ко торому соответствуют точки равновесия X* = ^Х1*,Х*|Г, являющиеся асимптотически устойчивы ми. Рассмотрим уравнение в вариациях относительно X* = {Х^Х*^. При этом учтём, что силы контактного взаимодействия зависят не только от величины внедрения, но и от колебательных скоростей в вариациях относительно точки равновесия. Нелинейную функцию зависимости сил от деформационных смещений в общем случае можно представить в виде F ^XvdXjdt ,dXjdtY Скорость обработки будем считать неизменной. После замены X (t) = X* + х^ имеем уравнение в вариациях относительно точки равновесия т^" + Ь^ + сх = ч>^'Х^ + Ч^- (5)

где ф^Х*)^^* + x,dx/dt^- F ^Х*^ — новая нелинейная функция, обладающая свойством

ф(0,Х') = 0. Причём для фиксированной точки равновесия {% = O.dxjdt = 0}

ф(%1) = {ф1 (х^Ф, (xjf

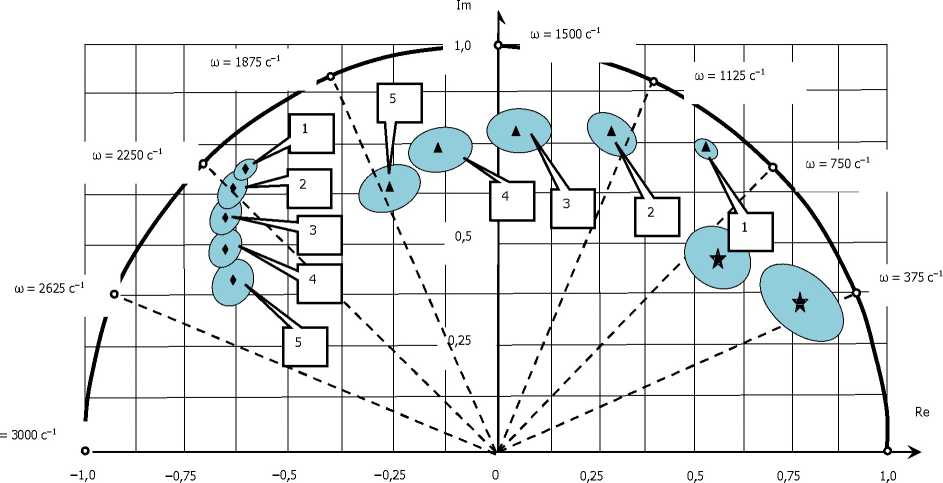

= {0,0}r. Тогда для малых вариаций в окрестности равновесия имеем где с

— суммарные

матрицы упругих и скоростных коэффициентов с учётом линеаризованной реакции со стороны процесса обработки. Матрицы с^ и h- в отличие от с и h не являются симметричными. Более того, их симметричные составляющие могут за счёт реакции со стороны процесса обработки стать отрицательно определёнными. В этом случае равновесие системы будет неустойчивым. Вопрос устойчивости равновесия будет рассмотрен в наших следующих публикациях. Здесь же будем считать, что равновесие устойчиво.

Пусть задан спектральный состав f (t) = {/j (t),f2(t)} в виде спектральной матрицы

Л/Х") Sf„M

Sf^W SfiA(jo^ "

) — характеристиче-

= (тр2 +h112p+p

Тогда из (6) получаем наблюдаемые автоспектры колебаний

ский полином системы (6), приведённый к мультипликативной форме.

Матрица Sf f (jo), как показывают экспериментальные исследования, имеет широкий спектральный состав. Поэтому при заданных и неизменных параметрах подсистемы инструмента в зависимости от градиентов функции ^^x.dxjdt^ по направлению сближения контактируемых поверхностей наблюдается смещение собственных частот системы. Другими словами, при изменениях текущих значений градиентов свойств системы в поверхностной области наблюдается смещение собственных частот и соответствующих им всплесков в автоспектре колебательных смещений S (оо) . Поэтому по девиации собственных частот можно оценивать градиенты функций ср^) = {q^ (xj^ (xj^. Важно подчеркнуть, что девиация частот наблюдается при измерении колебаний инструмента в любом направлении, так как характеристический полином системы (5) остаётся неизменным.

Алгоритм настройки. При заданной геометрии и физико-механических свойствах заготовки и выглаживателя качество формируемой поверхности зависит от величины припуска, скорости резания и шероховатости поверхности обрабатываемой заготовки. Если двигаться от точки tp =0 на рис. 2, которой соответствует поверхность заготовки, в сторону увеличения заглубления выглаживателя, то изменяются выходные параметры процесса. При больших глубинах формируемая поверхность становится нестационарной, при малых — процесс выглаживания не сглаживает все микронеровности исходной поверхности. Существует оптимальное значение внедрения, при котором выглаженная поверхность имеет минимальное значение микронеровностей. Причём на оптимальное значение внедрения оказывает влияние не столько само внедрение, сколько градиенты функций зависимости сил от внедрения по самому внедрению. Этому условию соответствует и равномерное распределение микротвёрдости по глубине на всех участках поверхности. Стационарным является и распределение остаточных сжимающих напряжений в приповерхностной области [5].

Важно подчеркнуть, что на эффективность процесса выглаживания влияет не столько глубина внедрения, сколько градиенты рассматриваемых силовых функций по глубине. В свою очередь, зависимости, приведённые на рис. 2, обусловлены при прочих неизменных условиях шероховатостью обрабатываемой заготовки. Поэтому при настройке технологической системы и в процессе её функционирования важно обеспечить требуемое значение градиента функции BFjBXx, которому для данной заготовки соответствует ЭР2)ЭХх . Как показано выше, изменение градиентов BFjBXx и dF2/dXx отображается в вариациях частоты основных осцилляторов вибрационных последовательностей.

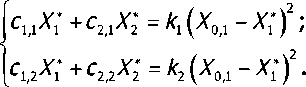

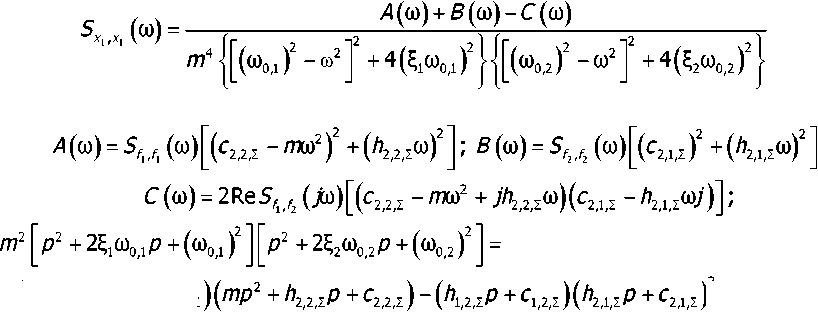

Рис. 3. Смещения корней характеристического полинома АРС-модели по мере увеличения внедрения инструмента в заготовку

Для оценивания девиации частоты основных осцилляторов удобно воспользоваться методами авторегрессионного спектрального анализа (ARC) [6]. Эти методы позволяют в ходе процесса оценивать распределение корней характеристического полинома АРС-моделей в комплексной плоскости и тем самым — отклонения градиентов рассматриваемых функций. В качестве управления или параметра настройки выступает смещение Х01 в (2). Приведём характерный пример смещения корней характеристического полинома ARC моделей вибрационных последовательностей по мере увеличения Х: t, которому соответствует для данной упругой системы возрастание внедрения инструмента в заготовку (рис. 3). Значение деформационного смещения инструмента по направлению Х„ не имеет принципиального значения, так как величины деформационных смещений малы по сравнению с диаметром обрабатываемой поверхности. Характеристики смещения корней приведены для случая выглаживания стали 25ХН1М алмазным выглаживателем диаметром 4,0 мм. Заготовка имеет шероховатость Ra = 2,0 мКм. Скорость выглаживания — 120 м/мин, величина подачи — 0,01 мм/об. Диаграммы приведены для подсистемы инструмента, имеющей следующие матрицы жёсткости, диссипации и инерционных коэффициентов:

с^ =

60,0

|

— бо,о— мм мм )JSL 800 — мм мм. |

, h^ = |

6,7 -Ю3^^ мм 1,1.10 = ^ . мм |

|

|

/77 - = |

1,4 -10 4 — мм 0,064-10 4 — |

0,064-104 — 2,0-104 - |

|

4 кГ-С2 мм кГ -с2 мм

1,1 .Цг3^^ мм 16,0-10 3^—^ мм мм

На рис. 3 даны диаграммы двух основных значимых осцилляторов для следующих значений величины внедрения выглаживателя в образец: 1 — 0,5 мкм, 2 — 1,0 мкм, 3 — 1,5 мкм, 4 — 1,8 мкм, 5 — 2,2 мкм. Кроме этого на рисунках выделены центры группирования для каждого значения внедрения и области 95 % разброса их значений.

Выполненные исследования, в том числе проиллюстрированные на рис. 3, дополненные данными о шероховатости обработанной поверхности, позволяют сделать следующие выводы о свойствах частотного состава наблюдаемых в процессе обработки вибрационных последовательностях.

-

1) По мере внедрения выглаживателя в обрабатываемую поверхность наблюдается смещение частот основных осцилляторов вибрационной последовательности, что естественно, так как возрастает динамическая жёсткость контакта инструмента с заготовкой. При этом частоты основных осцилляторов имеют тенденцию смещаться в высокочастотную область.

-

2) При увеличении внедрения инструмента в заготовку частоты основных осцилляторов также смещаются в сторону единичной окружности и при этом эллипсы рассеяния расположения корней характеристического полинома ARC моделей возрастают. Это свидетельствует об увеличении коэффициентов затухания в единой динамической системе, состоящей из инструмента и динамической связи, формируемой в области сопряжения инструмента с заготовкой.

-

3) Замечено, что увеличение радиального биения шпинделя станка и (или) величины припуска приводит к увеличению оси эллипса рассеяния частот (наблюдается уширение спектральной линии колебаний основных осцилляторов). В свою очередь, кинематические возмущения от станка, вариации припуска и свойств заготовки влияют на предельно достижимую шероховатость формируемой поверхности.

-

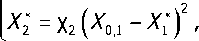

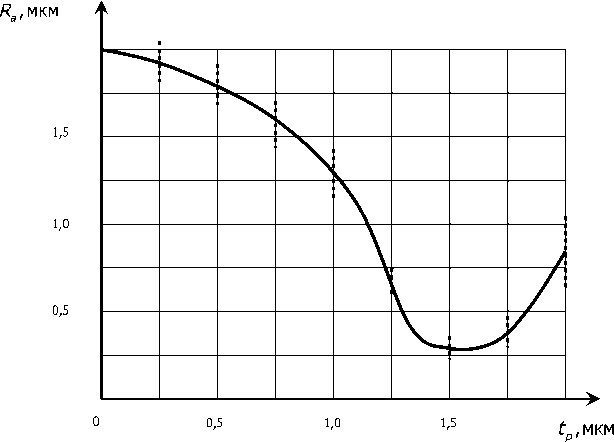

4) По мере увеличения внедрения инструмента в заготовку изменяется шероховатость поверхности обработанной детали (рис. 4). Зависимость величины микронеровностей от внедрения носит экстремальный характер. При этом минимальное значение шероховатости наблюдается при величинах внедрения примерно равных 0,6—0,7 от величины микронеровности заготовки. Для конкретного примера эта величина равна (1,2—1,5) мкм. На приведённой иллюстрации жирная линия проведена через математические ожидания. Кроме этого точками показан разброс экспериментальных данных. Характерно, что дисперсия существенно возрастает при приближении глубины внедрения к величине шероховатости исходной поверхности.

-

5) При увеличении скорости резания некоторые осцилляторы смещаются в высокочастотную область примерно пропорционально росту скорости. Их частоты отличаются от частот собственных колебаний системы, и при вариации внедрения эти частоты, лежащие в низкочастотной области, практически не смещаются в частотной области. Следовательно, существуют пространственно зависимые возмущения, действующие со стороны процесса обработки. На рис. 3 эти частоты показаны едиными кластерами, обозначенными звёздами.

Рис. 4. Изменение шероховатости поверхности обработанной детали по мере увеличения внедрения инструмента в заготовку

Кроме этого, необходимо отметить, что предельно достижимая шероховатость поверхности зависит от точности станка (прежде всего, от радиальных биений шпинделя) и вариаций поверхности по отношению к оси вращения заготовки, обусловленных точностью установки детали и исходной точностью изготовления её геометрии в поперечном сечении.

Заключение. Наблюдение за вибрационной последовательностью колебаний инструмента в процессе выглаживания поверхностей представляет собой надёжный источник информации о состоянии процесса и параметрах качества формируемой поверхности.

Список литературы Динамическая диагностика процесса обработки методами поверхностного пластического деформирования

- Шнейдер, Ю. Г. Технология финишной обработки давлением/Ю. Г. Шнейдер. -Санкт-Петербург: Политехника, 1998. -414 с.

- Торбило, В. М. Алмазное выглаживание/В. М. Торбило. -Москва: Машиностроение, 1972. -104 с.

- Заковоротный, В. Л. Динамика трибосистем. Самоорганизация, эволюция/В. Л. Заковоротный. -Ростов-на-Дону: Изд. центр ДГТУ, 2003. -502 с.

- Заковоротный, В. Л. Введение в динамику трибосистем/В. Л. Заковоротный, В. П. Блохин, М. И. Алексейчик. -Ростов-на-Дону: ИнфоСервис, 2004. -680 с.

- Папшев, Д. Д. Отделочно-упрочняющая обработка пластическим деформированием/Д. Д. Папшев. -Москва: Машиностроение, 1978. -152 с.

- Марпл, С. Л. Цифровой спектральный анализ и его приложения/С. Л. Марпл. -Москва: Мир, 1990. -584 с.