Дискретно-непрерывная система автоматического управления технологическим процессом сварки

Автор: Вохрышев Валерий Евгеньевич, Омельяненко Константин Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

Процесс электрической дуговой сварки представлен как объект автоматизации, разработана система его автоматического управления.

Сварка, объект автоматизации, алгоритм, система автоматического управления

Короткий адрес: https://sciup.org/148202250

IDR: 148202250 | УДК: 621.6-52

Текст научной статьи Дискретно-непрерывная система автоматического управления технологическим процессом сварки

тизации, реализованного на действующем оборудовании, предназначенном для сварки трубчатых изделий (установка УСК-22М предприятия «АВИАКОР – авиационный завод», г. Самара), и его модернизации с использованием разработанной дискретно-непрерывной, субоптимальной по совокупности критериев качества, системы управления.

Сварка осуществляется неплавящимся электродом в среде защитных газов. Качество сварки определяется совокупностью параметров, в качестве которых выступают геометрические размеры шва и такие показатели как стойкость против возникновения трещин и межкристаллической коррозии, требуемая структура шва, околошовной зоны и другие.

Величины этих параметров и предельные значения их отклонений, точно также как и механические и физико-химические характеристики шва, не контролируются в процессе сварки, ограничиваются для конкретных изделий технологическим регламентом и могут быть проверены тем или иным способом лишь после ее завершения [3]. Поэтому качество сварки и безаварийная работа оборудования в значительной степени зависят от надежной и качественной работы систем стабилизации косвенных параметров процесса сварки: тока сварки и его напряжения, температуры сварного шва, скорости сварки, длины дуги и другие, что приводит к обеспечению надежного воспроизведения требуемого уровня качества шва при сварке однотипных изделий.

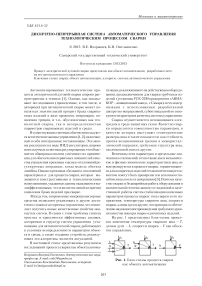

На рис. 1 представлены блок-схемы процессов изменения температуры сварного шва – Т , длины дуги – L , скорости сварки – V как объектов управления.

Рис. 1. Блок-схемы процесса сварки как объекта автоматизации

Здесь F 1, F 2, F 3 – неконтролируемые возмущающие воздействия, вызванные особенностями конструкции свариваемых изделий, колебаниями в источниках нагрева и электропитания, сварочной ванне, а также другими причинами; контролируемые входные воздействия: L – длина дуги (расстояние от свариваемой детали до электрода при горящей дуге), I – ток сварки, I 1 – ток электродвигателя, обеспечивающего перемещение сварочного электрода в вертикальной плоскости, I 2– ток электродвигателя, обеспечивающего перемещение сварочного электрода в горизонтальной плоскости. Автоматические системы стабилизации этих параметров на действующем оборудовании построены с использованием П- и ПИД-регуляторов.

Основными требованиями, предъявляемыми к качеству процесса управления сваркой в области малых отклонений являются высокая точность, малая чувствительность к изменениям параметров объекта и среды, а также к действующим возмущениям, асимптотическая устойчивость движения. Для этой области разработаны эффективные методы синтеза, в частности метод, основанный на использовании квадратичного критерия [2], то

J = J ( e 2( t ) + T 1 2 E 2( t )) dt . (1)

В случае, когда регулируемая координата системы находится в области больших отклонений достаточно удаленной от заданного значения, наиболее распространенным требованием к качеству движения является минимум времени регулируемой координаты до попадания в область малых отклонений, т. е. обеспечение перехода ее через область больших отклонений при минимизации критерия быстродействия:

t 2

J = J dt . (2)

t 1

Сложность реализации подобной стратегии обусловлена трудностями обеспечения совместимости законов управления, синтезированных на основе критериев (1) и (2), на границе областей, которые во многих практических случаях оказываются непреодолимыми.

ПОСТАНОВКА ЗАДАЧИ И ЕЕ РЕШЕНИЕ

Для решения задачи синтеза управления процессами стабилизации длины дуги и скорости сварки, обеспечивающих формирование заданных геометрических размеров и термический цикл, в данной работе при больших отклонениях управления в работе использовался метод аналитического конструирования агрегированных регуляторов (АКАР) [4] на основе сопровождающего функционала, имеющего синергетическую интерпретацию. Сопровождающие функционалы выступают в роли вспомогательного средства для образования конкретных критериев качества в режимах больших и малых отклонений и имеют переменную в пространстве состояний структуру.

Функционал имеет вид:

то

J = J (с 2 V 2 + m 2 ф 2 ( v ))dt , (2)

где V (X 1 ,X 2 ,...,x n ) , - агрегированная макропеременная, представляющая собой произвольную дифференцируемую или кусочно-непрерывную функцию фазовых координат X 1 , выполняющая роль притягивающего многообразия, ф ( V ) — также некоторая функция, удовлетворяющая условиям: j( 0 ) = 0 , ф ( V ) • V > 0 при любых Y<> 0, с и m – постоянные коэффициенты.

Регулярная процедура синтеза управления методом АКАР предполагает необходимость неформального выбора макропеременных в виде линейной или нелинейной комбинации фазовых координат, от вида которых зависит результат синтеза управления. Если объект описывается системой дифференциальных уравнений вида:

xk (t) = fk (X1 ’•••’ xn ), k= 1,n, xn (t) = fn (x1 ,•••, xn ) + u то процедура синтеза управления методом АКАР приводит к выражению [4]

dv ,-1z ^V 1

u =~ (^~) ( ^Л- fk +/° ( V )) , (3)

dXn t1 оXk T v ’ где T=c/m.

Управление (3) обеспечивает перевод объекта из произвольного начального состояния в окрестность притягивающего многообразия V(x 1, X2 ,...,Xn) = 0 и устойчивое движение в предписанное конечное вдоль него. Управление (3) может обеспечить самодвижение объекта (с одновременным “силовым” воздействием на него при соответствующем выборе функций V , ф(V)). Данная работа, включаясь в контекст этого направления, предлагает синтез управления процессов сварки, основанный на сочетании метода АКАР на базе сопровождающего функционала (2) при “больших” отклонениях и квадратичного критерия – при “малых” отклонениях соответственно, что позволяет ускорить гашение переходного процесса в системе при “больших” отклонениях и необходимую точность – при “малых”, и тем самым уменьшить вероятность появ- ления прожогов и непроваров изделий, “прилипания” электрода и гашения дуги при сварке.

Задача синтеза управления процессами стабилизации длины дуги и скорости сварки, обеспечивающие формирование заданных геометрических размеров шва и термический цикл, формулируется следующим образом: для произвольных входных воздействий на объект (из допустимой области) необходимо для заданного объекта найти управление u(t) , ограниченное по модулю и минимизирующее функционал (1) – при “малых” и функционал (2) при “больших” отклонениях.

Решение задачи имеет следующий вид.

u =

u1, при xB < x 1 v x 1 < xH u 2, при xH < x 1 л x 1 < xB,

где c = xB - xH — зона малых отклонений, xH = x 0 — A , xB = x 0 + A , A — половина величины зоны малых отклонений, в этой зоне обеспечивается устойчивое горение дуги, x 1 ,x 0 – текущее и заданное значения регулируемой координаты, V и л - знаки дизъюнкции и конъюнкции соответственно, u 1 , u 2 - управления, действующие соответственно вне зоны “малых” отклонений регулируемой координаты и в зоне “малых” отклонений a •

В работе управление u 1 формируется в соответствии с выражением (3) с назначением в качестве макропеременной V и Ф ( V ) следующих соотношений:

Ф(V) = B • sign(V), (5)

n

V = S k ."x. , (6)

k = 1

где k i – постоянные коэффициенты, x i – переменные состояния объекта, sign - знаковая функция принимающая значение +1 или -1, в зависимости от знака функции V (для контура стабилизации длины дуги) и +1 или 0 (для контура стабилизации скорости сварки).

В соответствии с уравнением (3) синтезированное управление имеет вид

1nn

u1=—(- • B • signs k. ■ x)+S k ■ f *) • kn.(7)

T k = 1 i = 1

Управление (7) является дискретно-непрерывным: при “больших” отклонениях – релейным, а вблизи зоны “малых” отклонений – близким к непрерывному, которое плавно, без скачков переводит объект в зону “малых” отклонений. Процедура синтеза управления u 2 по критерию (1) приводит к соотношению [2]:

Wрег ( P) =

T • P • W o (p)

x 1 (p) u 2 (p) ,

где Wрег( p) , Wo( p) - передаточные функции соответственно регулятора и объекта, или пола- d гая p = — dt

n

u2 = Sbixi + b1 • jx 1 dt, (8)

i = 2

где b i – постоянные коэффициенты.

Таким образом, при “больших” отклонениях действует дискретно-непрерывное управление, длительность действия которого зависит от величины отклонения, а при “малых” - управление, синтезированное по критерию (1).

Конкретный вид управлений (7) и (8) определяется видом математического описания процессов сварки, которое по каналам I1-L и I2-V получено аналитически, а по каналу L-T – экспериментально. Передаточные функции по этим каналам аппроксимируются передаточными функциями и дифференциальными уравнениями второго порядка, коэффициенты которых определяются электромеханическими постоянными электродвигателей установки (вертикального перемещения сварочного электрода и вращения заготовки) и переходной характеристикой температуры сварного шва. Уравнения (7) и (8) в этом случае имеют вид соответственно

u1 = —(B1 • sign (x 2 + k 1 x 1) + k 2 x 2)

u2 = b1 (x0 — x 1) + b2x2 + b3 • j (x0 — x 1)dt, (9)

где B 1 – реально существующие на установке ограничения на величины управляющих во здействий, а коэффициенты k 1 , k 2 , b i , i = 1 , 3 - положительные вещественные числа.

Управления (9) реализованы в устройстве [5] на базе микроконтроллера фирмы Atmel и внедрены в производство.

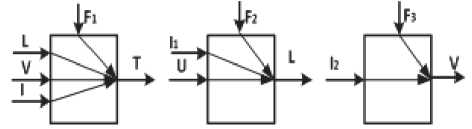

На рис. 2 приведены примеры осциллограмм процессов до и после внедрения системы стабилизации длины дуги с управлением (9) при сварке труб.. Качественные характеристики стабилизации улучшилось примерно в 4 раза.

Для выявления степени влияния систем на качество свариваемых изделий были исследованы данные о количестве брака по данным лаборатории технического контроля однотипных изделий до и после внедрения разработанных систем с алгоритмами (9). Обработка результатов путем сравнения статистических рядов [6] в течение одного года показала снижение брака на 13 % . Разница оказалась статистически значимой с достоверностью выводов более 0.99.

Рис. 2. Осциллограммы процессов стабилизации длины дуги до и после внедрения системы

ВЫВОДЫ

-

1. Синтезированы дискретно-непрерывные законы управления технологическим процессом сварки, позволяющие реализовать управ-

- ление, субоптимальное по совокупности критериев качества.

-

2. Исследованиями реализованных и внедренных в производство систем с синтезированными алгоритмами управления установлено, что они обеспечивает улучшение показателей качества регулирования, и как следствие – существенное снижение брака свариваемых изделий.

Список литературы Дискретно-непрерывная система автоматического управления технологическим процессом сварки

- Гладков В.А. Управление процессами и оборудованием при сварке. М.: Издательский центр «Академия», 2006. -432 с.

- Ротач В.Я. Теория автоматического управления теплоэнергетическими. М.:Энергоатомиздат, 1985. 306 с.

- Моисеенко В.П. Материалы и их поведение при сварке. Ростов н/Д: Феникс, 2009. 300 с.

- Современная прикладная теория управления. Ч.2. Синергетический подход в теории управления [под ред. А.А. Колесникова]. Таганрог, ТРТУ, 2000. 558 с.

- Пат. № 2440220 Российская Федерация. Устройство для автоматического регулирования длины дуги при электросварке/Вохрышев В.Е., Омельяненко К.Н. Бюл. 2012, № 2.

- Налимов В.В. Применение математической статистики при анализе вещества. М.:Физматгиз, 1960. 430 с.