Дополнительные отбраковочные испытания в испытательном техническом центре для наземного силового оборудования

Автор: Алисеенко Ю.В., Нестеришин М.В., Воронцова Е.О., Федосов В.В., Пантелеев В.И.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 т.20, 2019 года.

Бесплатный доступ

При испытаниях космического аппарата в термовакуумной камере особое внимание уделяется обеспечению гарантированного непрерывного энергопитания космического аппарата в течение продолжительного времени (до нескольких месяцев). Обесточивание космического аппарата может повлечь за собой отказ систем терморегулирования, вплоть до полного выхода из строя космического аппарата стоимостью несколько миллиардов рублей. В процессе эксплуатации наземного силового оборудования получены необходимые данные об интенсивности и типах отказов в работе данного наземного силового оборудования, что привело к увеличению сроков испытаний и рисков выхода из строя космического аппарата на этапе термовакуумных испытаний. В результате совместно проведенного анализа статистики отказов наземного силового оборудования, полученных в процессе эксплуатации, АО «Информационные спутниковые системы» имени академика М. Ф. Решетнева» и Научно-исследовательским институтом автоматики и электромеханики Томского государственного университета систем управления и радиоэлектроники, было разработано техническое задание по созданию методик увеличения времени безотказной работы наземного силового оборудования. Одним из ключевых требований к изготовляемому наземному силовому оборудованию нового поколения является обеспечение высокого показателя надёжности - времени безотказной работы. Опыт в области дополнительных отбраковочных испытаний электрорадиоизделий перед их установкой в космическом аппарате позволяет предложить способ определения количественного значения понижающего коэффициента отбраковочных испытаний с помощью метода оценки коэффициентов, характеризующих степень отличия электрорадиоизделий, успешно прошедших дополнительные отбраковочные испытания и полученных с завода-изготовителя. В результате расчётов понижающего коэффициента и математических расчётов времени безотказной работы можно определить влияние понижающего коэффициента отбраковочных испытаний на повышение надёжности наземного силового оборудования. Высокие требования по безотказной работе наземного силового оборудования для электроиспытаний космического аппарата привели к необходимости проведения дополнительных отбраковочных испытаний в специальных испытательных технических центрах, где должны проводиться проверки показателей количества отказов по доверительным вероятностям. Ввод дополнительных отбраковочных испытаний в технологический процесс изготовления наземного оборудования - это следующая ступень в методах повышения надёжности.(Русскоязычная версия представлена по адресу https://vestnik.sibsau.ru/arhiv/)

Космический аппарат, силовое оборудование, надёжность, отбраковочные испытания, электрорадиоизделия

Короткий адрес: https://sciup.org/148321939

IDR: 148321939 | УДК: 629.78.08.018 | DOI: 10.31772/2587-6066-2019-20-4-458-464

Текст научной статьи Дополнительные отбраковочные испытания в испытательном техническом центре для наземного силового оборудования

Введение. При испытаниях космического аппарата (КА) в термовакуумной камере особое внимание уделяется обеспечению гарантированного непрерывного энергопитания КА в течение продолжительного времени (до нескольких месяцев). Обесточивание КА может повлечь за собой отказ систем терморегулирования, вплоть до полного выхода из строя КА стоимостью несколько миллиардов рублей. В процессе эксплуатации наземного силового оборудования (НСО) получены необходимые данные об интенсивности и типах отказов в работе данного НСО, результат которых привёл к увеличению сроков испытаний и рисков выхода из строя КА на этапе термовакуумных испытаний [1; 2].

В результате совместной работы АО «Информационные спутниковые системы» имени академика М. Ф. Решетнева» (АО «ИСС») и Научно-исследовательского института автоматики и электромеханики Томского государственного университета систем управления и радиоэлектроники (НИИ АЭМ ТУСУР) по проведению анализа статистики отказов НСО, полученных в процессе эксплуатации, было разработано техническое задание (ТЗ) по разработке методик увеличения времени безотказной работы НСО.

Одним из ключевых требований к изготовляемой НСО нового поколения является обеспечение высокого показателя надёжности – наработки на отказ. Проведение непрерывных испытаний в термовакуумной камере длительностью до 30 суток полностью зависит от безотказной работы НСО – имитаторов батарей солнечных (ИБС) и блока имитации аккумуляторных батарей (БИАБ).

В обеспечение выполнения ТЗ приняты следующие методы повышения надежности [3; 4]:

-

– резервирование силовых каналов ИБС с возможностью «on-line» замены вышедших из строя блоков из состава ЗИП;

-

– восстановление работоспособности вышедших из строя блоков из комплекта ЗИП в режиме «on-line». В БИАБ разработано восемь идентичных независимых силовых модулей БИЗР, при этом семь модулей обеспечивают 100 % выходной мощности;

-

– введение в процесс изготовления процедур технологической вибрации и термоциклирования с целью выявления производственных дефектов перед предварительными сдаточными испытаниями;

– введение процедуры отбраковочных испытаний (ОИ) электрорадиоизделий (ЭРИ).

В данной статье рассмотрен метод дополнительных отбраковочных испытаний (ДОИ) как один из методов увеличения времени безотказной работы НСО. По результатам работы необходимо определить влияние ДОИ на повышение надёжности НСО.

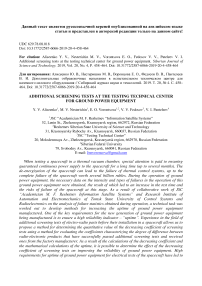

Общие понятия о повышении надёжности. Надёжность ЭРИ во время эксплуатации характеризуется кривой зависимости интенсивности отказов от времени (рис. 1) [5].

Рис. 1. Типичная зависимость интенсивности отказов ЭРИ от времени Fig. 1. Typical EEE failure rate versus time

Эта кривая показывает относительно высокую интенсивность отказов в период ранних отказов (период приработки), сравнительно низкую и стабильную интенсивность отказов в период эксплуатации и возрастающую интенсивность в период старения (примерно после 10 лет нормальной работы).

Ранние отказы обычно возникают вследствие конструкторских недоработок и несоблюдения технологических норм при изготовлении. В нормальных условиях работы период приработки длится до 1000 ч или примерно 6 недель. На окончание этапа приработки указывает выравнивание кривой интенсивности отказов. Интенсивность отказов в период приработки имеет тенденцию к уменьшению по мере усовершенствования конструкции аппаратуры и технологии ее изготовления.

В настоящее время общеприняты два основных направления повышения надёжности выпускаемых ЭРИ [5]:

-

1) устранение причин отказов в процессе изготовления изделий путём изучения и усовершенствования производственного процесса, а также ужесточения контроля. Таким образом происходит воздействие на процесс производства посредством установления стабильной обратной связи передачи информации в направлении создания в идеале бездефектной технологии;

-

2) выявление и удаление из готовой партии изделий до поставки потребителю изделий со «слабыми местами», которые могут привести к отказам (действительным или потенциальным).

Первое направление является более эффективным методом повышения качества и надёжности выпускаемых изделий. Однако, поскольку отказов не избежать даже для хорошо отлаженного производства, более распространённым способом повышения качества и надёжности выпускаемой партии ЭРИ и интегральных схем является проведение отбраковочных испытаний в процессе выходного контроля на заводе-изготовителе. При этом проверка относится не конкретно к каждому изделию из данной партии, а ко всей партии изделий [6].

Считается, что случайных отказов ЭРИ не бывает, что каждый отказ, с одной стороны, имеет свою причину, а с другой – является следствием приложения к изделию некоторой критической нагрузки. Причиной отказов НСО могут явиться «потенциально ненадёжные» ЭРИ, которые остались не выявленными к началу эксплуатации. Опыт использования интегральных схем в КА показывает, что внедрение отбраковочных испытаний существенно повышает уровень надёжности НСО.

Модернизация метода отбраковочных испытаний. Длительное время ОАО «ИТЦ – НПО ПМ» и предприятия-контрагенты применяют ЭРИ категории качества ВП, ОС и ОСМ, прошедшие дополнительные отбраковочные испытания (ДОИ), включая диагностический неразрушающий контроль (ДНК) и разрушающий физический анализ (РФА), в испытательных технических центрах (ИТЦ), аккредитованных в “Военэлектронсерт” и Федеральной системе сертификации космической техники. Эти испытания, по данным [6; 7], повышают качество применяемых партий ЭРИ, снижают интенсивность отказов за счёт исключения из них ЭРИ со скрытыми дефектами и позволяют применять понижающий коэффициент Китц, уточняющий значения Лэ, величины эксплуатационной интенсивности отказов ЭРИ [8].

Однако в настоящее время поправочный коэффициент К итц не учитывается при расчёте проектной оценки надёжности НСО, так как ещё отсутствует метод количественной оценки данного коэффициента. Таким образом, актуальной остаётся задача технического обоснования величины К ИТЦ для применения при уточнении значения эксплуатационной интенсивности отказов [9].

Опыт в области ДОИ ЭРИ перед их установкой в КА позволяет предложить способ определения К итц с помощью метода оценки коэффициентов, характеризующих степень отличия ЭРИ, успешно прошедших ДОИ и полученных с завода-изготовителя [10].

Суть метода заключается в том, что, исходя из общепринятой функции интенсивности отказов ЭРИ во времени, требуемый срок службы ЭРИ без отбраковки в составе аппаратуры соответствует периоду безотказности ЭРИ, обеспечиваемой базовой среднегрупповой интенсивностью отказов и полями допусков параметров ЭРИ по техническому условию (ТУ) (см. рис. 1) [11].

Результат анализа статистики отказов показывает, что при штатной эксплуатации аппаратуры отказы ЭРИ носят в основном параметрический характер, т. е. возникают отказы типа “выход за поле допуска”. ДОИ позволяют классифицировать элементы с суженными значениями параметров по сравнению с полями допусков по ТУ. Это ведёт к увеличению продолжительности периода стабильной интенсивности отказов ЭРИ, прошедших классификацию.

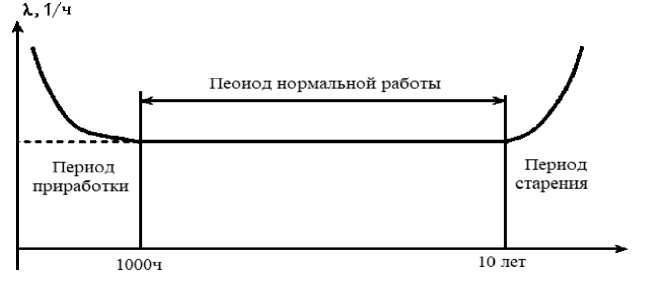

Справедливость такого подхода основана на том, что при оценке интенсивности отказов по результатам испытаний за отказ принимают полную потерю работоспособности или уход параметров-критериев годности за нормы, установленные в ТУ. Иллюстрация данного подхода приведена на рис. 2.

Рис. 2. Уточнение функции интенсивности отказов для ЭРИ, прошедших ОИ:

а - без ОИ; б - прошедших ОИ; Т ас — гарантийный срок службы аппаратуры и КА, обеспечиваемый участком стабильной интенсивности отказов ЭРИ по техническим условиям; АТ ас - прирост Т ас за счёт ОИ в ИТЦ

Fig. 2. Refinement of the function of the failure rate for EEEs, past AST:

а – without AST; b – passed AST; Т АС – warranty period of the equipment and SC provided by the area of stable failure rate of ERI according to technical conditions; ΔТ АС – Т АС increase due to additional AST in testing technical centers

На рис. 2 приведены следующие периоды:

-

1) период приработки ЭРИ на заводе-изготовителе;

-

2) период стабильной эксплуатации ЭРИ, не подвергнутых ДОИ;

-

3) период износа и старения ЭРИ, не подвергнутых ДОИ;

-

4) период ДОИ ЭРИ всей партии;

-

5) период стабильной эксплуатации ЭРИ, подвергнутых ДОИ;

-

6) период износа и старения ЭРИ, подвергнутых ДОИ.

С учетом того, что результаты испытаний по каждому виду дополнительных испытаний являются независимыми событиями, К ИТЦ определяется выражением:

K ИТЦ = П1 ki, где ki – коэффициент запаса по i видам ОИ; п – количество видов ДОИ. Конкретное значение КИТЦ зависит от объёма ДОИ.

За основу ДОИ для ЭРИ НСО приняты ОИ, проводимые для ЭРИ, входящих в состав космического аппарата, модифицированные под требования ТЗ АО «ИСС». В результате определён состав и объем испытаний для НСО [10].

В состав дополнительных испытаний ЭРИ входят до 100 % ЭРИ и реле для комплектующих изделия БИАБ-200ЛИ и ИБС-160/4-8. Объем дополнительных испытаний ЭРИ ИП, комплектующих изделия БИАБ-200ЛИ и ИБС-160/4-8, приведен в табл. 1.

Таблица 1

Объем дополнительных испытаний

|

№ |

Вид испытаний |

Выборка, % |

Примечание |

|

1 |

Сериализация элементов |

100 |

|

|

2 |

Измерение электрических параметров в нормальных условиях |

100 |

с записью параметров |

|

3 |

Статистическая обработка результатов измерений, установление норм «ужесточения» параметров |

||

|

4 |

Классификация по ужесточенным нормам на электрические параметры |

100 |

в соответствии с установленными ужесточенными нормами с записью параметров |

|

5 |

Электротермотренировка |

100 |

не менее 72 ч при 125 °С |

|

6 |

Измерение электрических параметров в нормальных условиях |

100 |

с записью параметров |

|

7 |

Статистическая обработка результатов измерений и установление норм по дрейфу параметров |

100 |

|

|

8 |

Классификация по дрейфу параметров |

100 |

в соответствии с установленными нормами с записью параметров |

Необходимо подчеркнуть, что коэффициент k i для испытаний, связанных с измерением электрических параметров, является комплексным, так как учитывает все электрические параметры, участвующие в классификации, и определяется по формуле:

ki =max kj, где kj – коэффициент по каждому параметру ДОИ.

Таким образом, обобщенный коэффициент запаса по параметрической надежности конкретной партии ЭКБ, в соответствии с табл. 1 будет равен:

КИТЦ = kУН × kД, где kУН – классификация по ужесточенным нормам, kД – оценка дрейфа параметров.

В минимальный состав дополнительных испытаний ЭРИ ИП, комплектующих изделия БИАБ-200ЛИ и ИБС-160/4-8 входят 100 % ЭРИ:

-

1) микросхемы, ОЭП и генераторы;

-

2) источники вторичного электропитания в модульном исполнении;

-

3) полупроводниковые приборы с малым размером корпуса;

-

4) полупроводниковые приборы с достаточным размером корпуса для сериализации [12].

По результатам проведённых испытаний мы составили настоящий акт о том, что АО «ИТЦ – НПО ПМ» выполнена работа по теме «Проведение дополнительных испытаний ЭРИ, предназначенных для установки в изделия ИБС-160/4-8 и БИАБ-2000ЛИ» в соответствии с условиями договора заключённого между АО «ИТЦ – НПО ПМ» и «НИИ АЭТ ТУ СУР» [13; 14].

ДОИ ЭРИ проводились в соответствии с ТЗ на выполнение составной части ОКР.

Результаты проведения ДОИ ЭРИ (количество испытанных, годных, забракованных и отнесённых к категории потенциально ненадёжных (ПН)), предназначенных для комплектации изделий БИАБ-200ЛИ и ИБС-160/4-8, представлены в табл. 2.

Таблица 2

Результаты проведения дополнительных испытаний

|

Наименование |

Количество ЭРИ |

|||

|

Испытано |

Годные |

Брак |

Потенциально ненадёжные |

|

|

Генераторы |

117 |

115 |

0 |

2 |

|

Диоды |

31787 |

31171 |

305 |

313 |

|

Микросхемы |

11623 |

11104 |

115 |

404 |

|

Реле |

1749 |

1663 |

13 |

73 |

|

Стабилитроны |

2840 |

2624 |

67 |

149 |

|

Тиристоры |

1030 |

842 |

2 |

186 |

|

Транзисторы |

5505 |

5255 |

4 |

246 |

Для привязки полученного коэффициента необходимо провести математический расчёт надёжности ИБС-160 – это вероятность безотказной работы (ВБР) в программе АСРН-2006.

Для расчёта эксплуатационной интенсивности отказов ЭРИ отечественного производства используются модели, приведённые в справочнике [15].

Справочник содержит сведения, предназначенные для использования при расчётах показателей надёжности аппаратуры, состава комплектов ЗИП аппаратуры военного назначения и прогнозирования надёжности новых типов ЭРИ в соответствии с требованиями основополагающих документов по стандартизации.

Для расчёта эксплуатационной интенсивности отказов ЭРИ иностранного производства (ЭРИ ИП) используются модели, приведённые в справочнике [16].

Результаты расчёта. Расчёты показывают, что ВБР ИБС-60/4-8 составляет 0,94677 за 1000 ч эксплуатации, что соответствует требованиям технического задания.

С учетом коэффициента К ИТЦ , полученного в расчётах и учитывающего влияние ДОИ на надёжность НСО, значение ВБР ИБС-160/4-8 составило 0,96599 за 1000 ч эксплуатации.

Анализ расчёта приводит к следующим выводам:

-

1. Дополнительные испытания влияния различных факторов на интенсивность отказов конкретной партии показали, что отбраковка на соответствие ТУ с последующим изъятием некачественных изделий из заводской партии привела к существенному уменьшению вероятности отказа КПА.

-

2. Возможны оценки коэффициентов К ИТЦ для любых партий ЭРИ за определённый период их изготовления (за один год) и выдача рекомендаций по проведению испытаний с целью уменьшения их объёма и повышения доверительных вероятностей по параметрам.

Заключение. Высокие требования к надежности НСО для ЭИ КА привели к необходимости проведения дополнительных отбраковочных испытаний в специальных испытательных технических центрах, где должны проводиться проверки показателей количества отказов по доверительным вероятностям. Данные испытания приводят к удорожанию изготавливаемой продукции до 40 % от стоимости. Тем не менее введение дополнительных отбраковочных испытаний в технологический процесс изготовления наземного силового оборудования оправдывает увеличение стоимости за счет снижения рисков выхода из строя объектов испытаний. Ввод дополнительных отбраковочных испытаний в технологический процесс изготовления наземного силового оборудования – следующая ступень в методах повышения надёжности [17].

Список литературы Дополнительные отбраковочные испытания в испытательном техническом центре для наземного силового оборудования

- Лизунов А., Тарасов В. Методика ускоренных термовакуумных испытаний аккумуляторных батарей для космического аппарата // Вестник МГТУ им. Н. Э. Баумана. Серия "Машиностроение". 2011. № 3. С. 43-47.

- ГОСТ Р 56469-2015. Аппараты космические автоматические. Термобалансные и термовакуумные испытания. М., 2017. 15 c.

- Анализ статистики отказов и увеличение надежности наземного силового оборудования производства НИИАЭМ ТУСУР / Ю. В. Алисеенко, Д. В. Иванов, О. В. Бубнов, В. И. Пантелеев // Электронные и электромеханические системы и устройства: материалы науч.-техн. конф. молодых специалистов (12-13 апреля 2018, г. Томск). С. 31-33.

- Алисеенко Ю. В., Леонов С. Н., Головко В. В. Разработка имитатора солнечных батарей с функцией резервирования и с увеличенным временем бесперебойной работы // Технические науки: фундаментальные и прикладные исследования: материалы междунар. науч. конф. молодых ученых (2016, г. Новосибирск). С. 5-10.

- Федосов В. В. Надежность систем управления космических аппаратов. Красноярск, 2017. 360 с.