Доводка поля температуры на выходе из многофорсуночной камеры сгорания ГТД методами трехмерного моделирования

Автор: Орлов Михаил Юрьевич, Зубрилин Иван Александрович, Матвеев Сергей Сергеевич, Цыбизов Юрий Ильич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

В статье представлены результаты работы по доводке конструкции многофорсуночной камеры сгорания семейства НК с помощью вычислительной газовой динамики с целью обеспечения требуемого поля температуры на выходе.

Многофрсуночная камера сгорания, математическое моделирование, характеристики неравномерности температурного поля

Короткий адрес: https://sciup.org/148202667

IDR: 148202667 | УДК: 004.942+621.452.3

Текст научной статьи Доводка поля температуры на выходе из многофорсуночной камеры сгорания ГТД методами трехмерного моделирования

ной с обеспечением необходимого температурного поля на выходе из КС. В данной статье приведен опыт работы, полученный при решении подобной задачи с использованием методов трёхмерного моделирования рабочего процесса, для доводки температурного поля многофорсуночной КС, двигателя семейства НК.

Изменение характеристик КС может достигаться применением многоконтурной системы подачи топлива. Исследуемая двухъярусная КС имеет два ряда форсунок (по 54 форсунки в каждом). На первом этапе работы была выполнена оценка влияния распределения топлива по контурам, при постоянном суммарном расходе топлива через КС, на температурное поле на выходе из КС. На втором этапе исследовались влияние конструктивных изменений. Расчёты проводились для номинального режима двигателя.

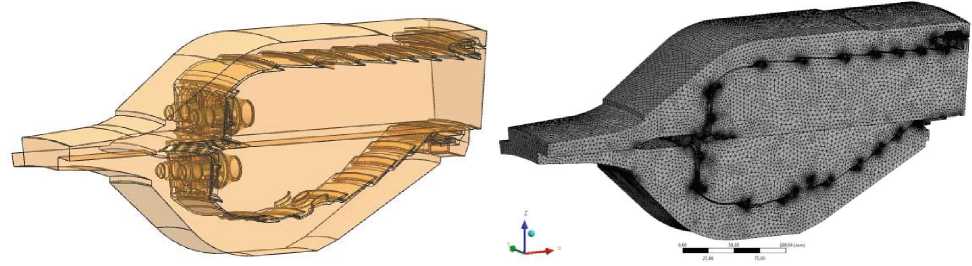

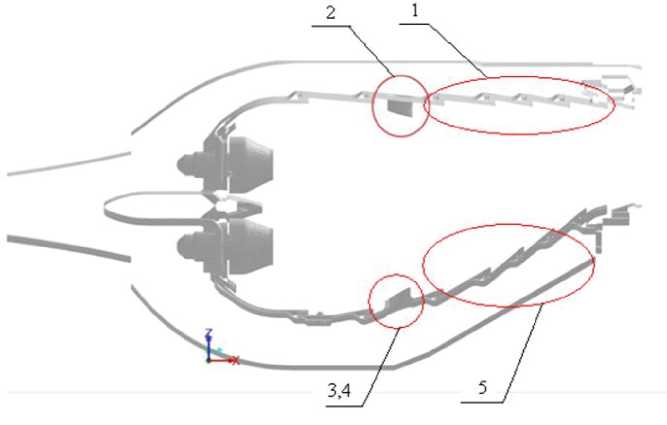

В качестве расчётной области была выбрана периодическая часть КС, содержащая по две форсунки внутреннего и внешнего контура (рис.1). Исследование сеточной зависимости решения показало, что увеличение количества элементов свыше 9,5 млн. штук практически не влияет на радиальную эпюру на выходе из КС. Поэтому для расчётов была принята сеточная модель, состоящая из 9,5 млн. элементов (рис. 1).

Расчёт проводился в программном комплексе Ansys Fluent 14.5 в стационарной трёхмерной постановке. В качестве модели турбулентности использовалась модель переноса рейнольдсовых напряжений [4], в качестве модели горения модель конечной скорости/распада вихря [5]. Образование NOx моделировалось по термическому механизму Зельдовича с учетом турбулентных флуктуаций параметров потока [6]. Распыл топлива – полидисперсный, со средним заутеров-ским диаметром капель, равным 40 мкм.

Рис.1. Расчётная и сеточная модели многофорсуночной камеры сгорания

Расчеты выполнялись на суперкомпьютере «Сергей Королев» (СГАУ) в режиме удаленного защищенного доступа [7]. Из-за отсутствия графического интерфейса в такой системе, управление расчетом осуществлялось с помощью команд-ных файлов. Обработка результатов расчета выполнялась на многопроцессорном персональном компьютере. Для обработки результатов расчёта был создан специализированный макрос, позволяющий в автоматическом режиме проводить построение необходимых для постобработки поверхностей и получать численные данные по распределению среднемассовой температуры, скорости, давления и концентрации компонентов в контрольных сечениях, в том числе и по средним значениям температуры на выходе из КС, необходимых для построения радиальной эпюры температурного поля.

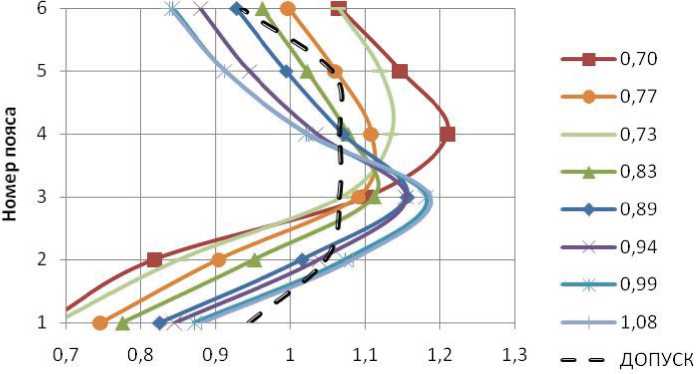

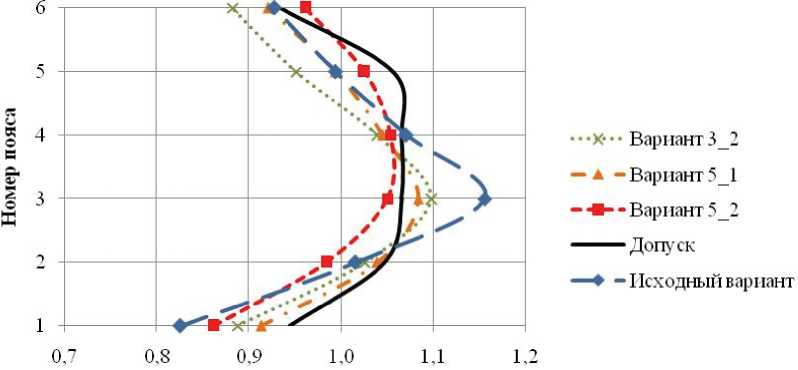

Для базовой конструкции рассматривалось восемь вариантов распределения топлива по контурам. Коэффициент избытка воздуха, подсчитанный по расходу воздуха через завихритель, изменялся в диапазоне 0,70…1,08 для внешнего ряда и 1,37…0,85 для внутреннего ряда соответственно. Результаты расчёта показали, что перераспределение топлива между контурами не вли- яет на суммарные потери полного давления и закон подвода воздуха в жаровой трубе для данной КС. Полученный в ходе расчёта вид радиальных эпюр распределения температуры на выходе из КС, представлен на рис. 2, в зависимости от коэффициента избытка воздуха для внешнего ряда форсунок и в сравнении с видом необходимой эпюры. Из рисунка видно, что изменение распределения топлива по контурам позволяет качественно и количественно изменять вид радиальной эпюры температурного поля.

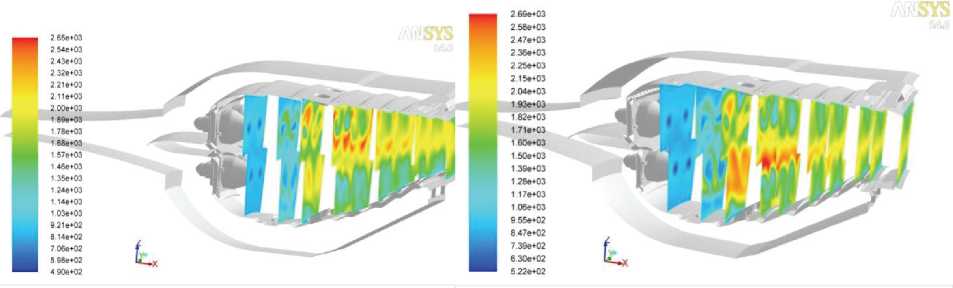

На рис. 3 представлены рассчитанные поля распределения полной температуры по объёму жаровой трубы для базового варианта геометрии и коэффициентах избытка воздуха внешнего ряда 0,70 и 1,09. Видно, что зоны высоких температур расположены за форсунками с «богатым» составом по топливу. При этом глубины проникновения струй воздуха в зоне разбавления недостаточно для обеспечения его эффективного с горячим потоком продуктов сгорания, что отражается на радиальной неравномерности выходного поля температуры.

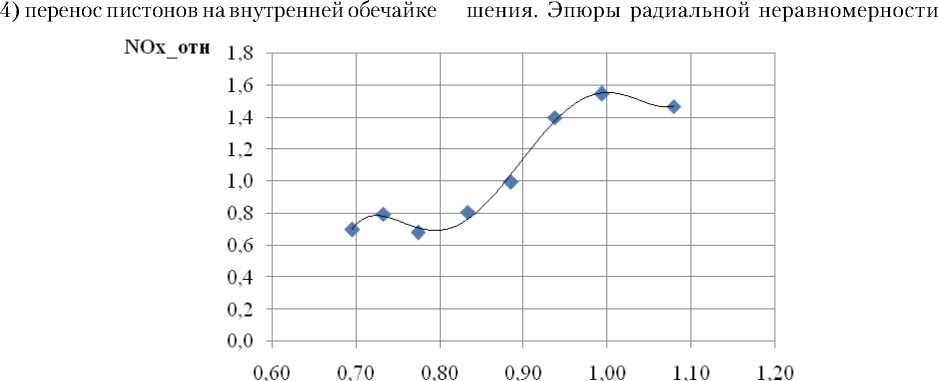

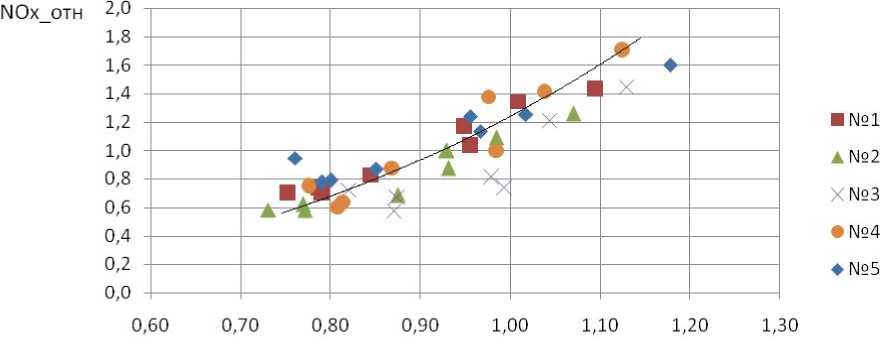

Изменение массовой концентрации NOx на выходе из КС при различном распределении топ-

Радильная неравномерность

Рис. 2. Вид эпюр радиальной неравномерности температурного поля на выходе из КС для различных вариантов распределения топлива

-

а) б)

Рис. 3. Распределение температуры в объеме жаровой трубы: а – α внеш=0,70; б– α внеш=1,09

лива, в виде отношения к значениям для равномерного распределения топлива по контурам, показано на рисунке 4 для базовой конструкции КС. На приведенном рисунке видно, что массовая концентрация NOx имеет минимум, расположенный в «богатой» области для коэффициента избытка воздуха внешних горелок.

На практике для доводки характеристик температурного поля широко используется изменение геометрических параметров жаровой трубы. Расчёты для базового варианта КС показали, что для неё имеется запас по суммарным потерям полного давления и температуре на стенке ЖТ в зоне смешения. Поэтому для получения необхо- димой эпюры радиальной неравномерности температурного поля был выбран ряд конструктивных мероприятий (рис. 5):

-

1) уменьшение на 50% суммарной площади отверстий системы охлаждения на внешней обе-

- чайке ЖТ в зоне смешения;

-

2) увеличение длины пистонов на внешней обечайке жаровой трубы в два раза;

-

3) уменьшение на 20% диаметра пистонов на

ЖТ ближе к выходу из КС;

-

5) уменьшение на 50% суммарной площади отверстий системы охлаждения на внутренней обечайке ЖТ в зоне смешения.

Для каждого из указанных мероприятий и для некоторых их комбинаций, была выполнена серия расчётов с различными отношениями расходов топлива для рядов внешних и внутренних форсунок, аналогичная расчётам для базового варианта.

В ходе анализа полученных таким образом расчётных данных, были выбраны варианты с эпюрами радиальной неравномерности температурного поля, наиболее близкими к заданной в техническом задании. Основные результаты расчётов для выбранных вариантов представлены в табл. 1.

Из таблицы видно, что общим для всех вариантов является обеднение первичной зоны КС за счёт уменьшения расхода воздуха через внутреннюю обечайку ЖТ и увеличение перепада давления на жаровой трубе примерно на 0,3%, что привело к увеличению глубины проникновения струй внутренней обечайке ЖТ; разбавления и интенсификации процессов сме-

Коэффициент избытка воздуха внешнего ряда форсунок

Рис. 4. Изменение оксидов азота на выходе при перераспределении топлива

Рис. 5. Варианты изменений, внесённых в конструкцию жаровой трубы

Таблица 1. Результаты расчёта КС

Изменение закона подвода воздуха в жаровой трубе может оказать влияние не только на распределения температуры в КС, но и на образование загрязняющих атмосферу веществ. Поэтому для всех рассматриваемых вариантов геометрии было исследована зависимость образования оксидов азота от распределения топлива между контурами КС (рис. 7). Из рис. 7 следует, что для всех вариантов конструкций, с обогащением внешнего ряда форсунок (и одновременным обеднением внутреннего ряда форсунок) концентрация NOx на выходе из камеры сгорания снижается. При этом реализуется схема параллельного двухзонного горения. В данной работе изменения конструкции жаровой трубы выполнялись только для зоны разбавления и сме- шения. Можно предположить, что в исследуемой КС основная доля оксидов азотаобразуется в зоне горения, тогда для дальнейшего уменьшения уровня их выбросов необходимо изменять конструкцию фронтового устройства, что может являться предметом дополнительного исследования.

Результаты проведенной работы позволяют утверждать, что использование многофорсуночной камеры сгорания в совокупности с системой управления раздельным регулированием расхода топлива по её контурам, позволяет оптимизировать ресурсные показатели и экологические характеристики ГТД при изменении режима его работы.

В ходе выполнения работы были получены следующие результаты:

Родильная неравномерность

Рис. 6. Эпюры радиальной неравномерности температурного поля для различных вариантов ЖТ КС

Коэффициент избытка воздуха внешнего ряда форсунок

Рис. 7. Изменение концентрации NOx на выходе из КС

-

1. Двухконтурная система подачи топлива позволяет в определенных пределах изменять вид радиальной эпюры температуры газа на выходе из КС без внесения изменений в конструкцию, что значительно улучшает характеристики осевой турбины [8].

-

2. Распределение топлива между контурами в рассмотренных диапазонах изменения коэффициента избытка воздуха не влияет или влияет незначительно на потери полного давления в КС и распределение воздуха по её элементам.

-

3. Регулирование подачи топлива влияет на уровень выбросов NOx КС, что связано с изменением размеров и положением высокотемпературных зон.

-

4. Для рассматриваемой КС доводка радиальной эпюры на выходе из КС может быть выполнена как за счёт как уменьшения диаметра пистонов подвода воздуха, так и при изменении количества отверстий подвода воздуха в жаровую трубу в зоне смешения, при использовании в обо-

- их случаях дополнительной оптимизации по распределению топлива между наружным и внутренним контуром.

Список литературы Доводка поля температуры на выходе из многофорсуночной камеры сгорания ГТД методами трехмерного моделирования

- Численное моделирование пространственного распределения температуры газа в полноразмерной камере сгорания газотурбинного двигателя и её одногорелочном секторе/В. Е. Костюк, Е. И. Кирилаш, А. В. Стасюк, В. В. Шеин, Д. В. Карзов//Вестник Самарского государственного аэрокосмического университет имени акад. С.П. Королёва (национального исследовательского университета). 2012 №2 (33).

- Костюк В.Е., Кирилаш Е.И. Численное моделирование гидравлических характеристик и температурного поля газа камеры сгорания малоразмерного ГТД//Вестник двигателестроения. 2010. № 2. С. 124 -135

- Мингазов Б. Г. Автоматизированная доводка камеры сгорания ГТД//Вестник СГАУ №2 (13), 2007 г

- Launder B.E., Reece G.J., and Rodi W. Progress in the Development of a Reynolds-Stress Turbulence Closure//J. Fluid Mech. 68(3). 537-566. April 1975.

- Spalding D.B. Mixing and chemical reaction in steady confined turbulent flames//In 13th Symp. (Int'l.) on Combustion. The Combustion Institute. 1970.

- Лефевр, А. Процессы в камерах сгорания ГТД. М.: Мир, 1986. 566 с.

- Суперкомпьютерный центр СГАУ. URL: http://hpc.ssau.ru (дата обращения 24.11.2013).

- Моделирование рабочего процесса многоступенчатой осевой авиационной турбины с учётом перетеканий газа над бандажной полкой и втеканий в проточную часть/О.В. Батурин, Г.М. Попов, Д.А. Колмакова//Вестник Самарского государственного аэрокосмического университет имени акад. С.П. Королёва (национального исследовательского университета). 2012. №5-1 (36).-С. 124-130.