Древесно-цементный композит с добавкой стеатита как конструкционный и демпфирующий материал

Автор: Андреев Александр Александрович, Колесников Геннадий Николаевич, Чалкин Андрей Андреевич

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Технические науки

Статья в выпуске: 6 (143), 2014 года.

Бесплатный доступ

Экспериментально исследована при одноосном сжатии прочность и жесткость образцов древесно-цементного композита как ортотропного материала. Диаграммы «сила (Н) - деформация (мм)» получены на испытательной машине SHIMADZU AG50kNX. Испытаны образцы в форме куба с ребром 100 мм в возрасте 28 суток. Испытание прекращалось, если деформация сжатия достигала 10 % (10 мм). Компоненты материала: опилки древесные, портландцемент, известь гидратная, жидкое стекло, хлорид кальция, волокно полипропиленовое (отрезки длиной 18 мм), отходы переработки стеатита в виде порошка, вода. Если скорость деформирования V = 5 мм/мин, то увеличение добавки стеатита с 10 до 15 % от массы цемента приводит к уменьшению прочности с 3,68 до 3,43 МПа. При этом добавка микрокремнезема уменьшает прочность. Если V = 90... 120 мм/мин, то все рассмотренные смеси обеспечивают прочность 3,62...3,72 МПа. При V = 180 мм/мин добавки стеатита и микрокремнезема в количестве соответственно 15 и 5 % от массы цемента обеспечивают наибольшую прочность, а также соотношение прочности и жесткости, необходимое в некоторых демпфирующих устройствах. Основная область применения исследованных вариантов древесно-цементного композита - малоэтажное строительство, в том числе при сейсмических и аналогичных техногенных воздействиях.

Древесно-цементный композит, арболит, ортотропный материал, прочность, жесткость, хлорид кальция, стеатит

Короткий адрес: https://sciup.org/14750721

IDR: 14750721 | УДК: 691.34:539.422

Текст научной статьи Древесно-цементный композит с добавкой стеатита как конструкционный и демпфирующий материал

Рассматриваемый древесно-цементный композитный материал по классификации ГОСТ Р 54854–2011 относится к легким бетонам на органических заполнителях растительного происхождения. В качестве заполнителя использованы опилки хвойных пород. Результаты исследования и совершенствования арболита и других материалов данного класса хорошо известны [1], [2], [3], [4], [5], [6], [7], [8]. Однако с течением времени оборудование совершенствуется, соответственно, изменяются характеристики опилок, что влияет на прочность композита и требует продолжения исследований. Кроме того, появляются новые микро- и наномодификаторы [1], [3], применение которых повышает конкурентоспособность древесно-цементных материалов в рамках «зеленой экономики» [9]. По причине сложности объекта исследования известные рекомендации в значи-

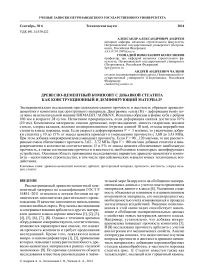

тельной мере базируются на обобщении экспериментальных данных с учетом опыта применения материалов данного класса [6]. Указанная сложность объясняется влиянием и взаимовлиянием компонентов материала, его неоднородностью, необходимостью учета изменяющихся в процессе эксплуатации воздействий. Решению появляющихся в этой связи задач способствует накопление и обобщение экспериментальных данных о свойствах новых материалов данного класса. Например, установлено, что добавка микрокремнезема повышает прочность композита [5]. В [8] исследована прочность арболита с учетом анизотропии его механических свойств. Анализ литературы показал, что недостаточно изучены вопросы прочности и жесткости древесно-цементных материалов с добавками порошкообразных отходов камнеобработки, в частности порошка стеатита (рис. 1). Стеатит известен также как талькохлорит, мыльный или горшечный камень.

Рис. 1. Структура порошка стеатита, частиц опилок и коры**

Цель работы: экспериментальное исследование прочности и жесткости древесно-цементного композита как ортотропного материала с добавкой отходов переработки стеатита в виде порошка.

МАТЕРИАЛЫ И МЕТОДЫ

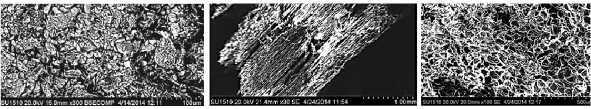

Объект исследования: образцы древесноцементного композита в форме куба с ребром 100 мм. Образцы испытывались сериями по шесть штук в возрасте 28 суток. Для каждой серии был принят определенный состав смеси. Указанной смесью послойно заполняли металлические формы (рис. 2). При этом визуально смесь воспринималась как полусухая. Каждый слой уплотняли в соответствии с СН 549–82. Образцы в течение 24 часов находились под полиэтиленовой пленкой, затем извлекались из форм и набирали прочность при температуре 15–20 °C. Среднее значение массы образцов через 1, 3, 7, 14 и 28 суток составило 1245, 1101, 892, 844 и 801 г соответственно. Подробности методики изготовления и испытаний образцов содержатся в [1], [2], [3].

Рис. 2. Заполнение форм смесью

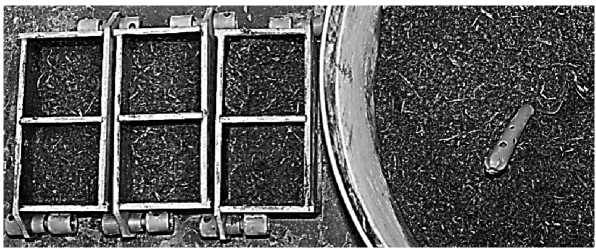

Рис. 3. Образец в испытательной машине

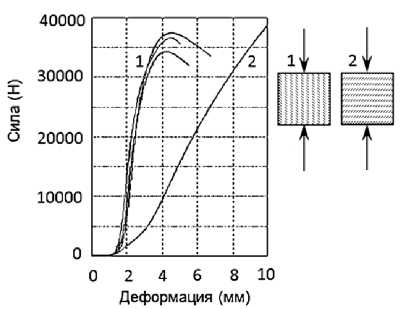

Испытания образцов выполнены на машине SHIMADZU AG50kNX (рис. 3). Скорость деформирования 5, 30 и 180 мм/мин. Исследованы два случая: 1) направление действия силы параллель- но слоям укладки смеси в формы (см. рис. 2); 2) направление действия силы перпендикулярно данным слоям (рис. 4). Испытания прекращались, если деформация сжатия превышала 10 %, то есть 10 мм.

Рис. 4. Диаграммы сжатия в направлениях 1 и 2

Образцы были изготовлены из следующих смесей.

Смесь 1 . 378. Опилки хвойных пород влажностью 32–38 % 350 кг, портландцемент (М500D0) 300 кг, стеатит 30 кг, жидкое стекло 45 кг, хлорид кальция 17,5 кг, волокно полипропиленовое (отрезки длиной 18 мм) 1 кг, вода 350 л.

Смесь 2.384. Отличается от смеси 1.378 только количеством стеатита: 45 кг (15 % от массы цемента).

Смесь 3.390. Отличается от смеси 1.378 только добавкой микрокремнезема в количестве 15 кг (5 % от массы цемента).

Смесь 4.396. Отличается от смеси 2.384 только добавкой микрокремнезема в количестве 15 кг (5 % от массы цемента).

РЕЗУЛЬТАТЫ

Для четырех вариантов исследованного материала по результатам механических испытаний (см. рис. 3) установлено, что прочность (жесткость) при сжатии образцов вдоль слоев укладки смеси существенно меньше (больше), чем при сжатии поперек этих же слоев (см. рис. 4, образцы из смеси 2.384).

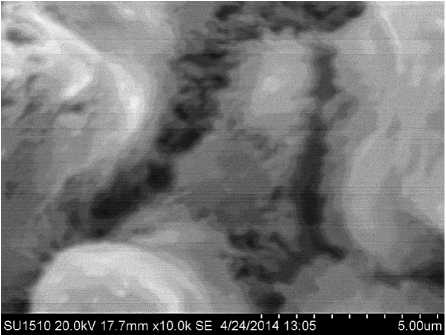

В результате применения сканирующего электронного микроскопа SU-1510 установлено, что разрушение сопровождалось разрывом нитевидных связей между частицами материала (рис. 5).

Рис. 5. Частицы древесно-цементного материала

Древесно-цементный композит с добавкой стеатита как конструкционный и демпфирующий материал

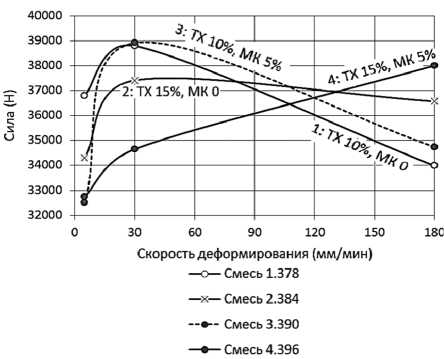

Рис. 6. Результаты испытаний на прочность

Экспериментально (см. рис. 3) определены закономерности влияния и скорости деформирования на прочность (рис. 6).

ОБСУЖДЕНИЕ И ЗАКЛЮЧЕНИЕ

В зависимости от компонентов образцы проявляют разнонаправленные тенденции изменения прочности с увеличением скорости деформирования V (см. рис. 6).

Если V = 5 мм/мин, то увеличение добавки стеатита с 10 до 15 % от массы цемента уменьшает прочность с 3,68 до 3,43 МПа. С увеличением скорости деформирования до 30 мм/мин прочность возрастает. Влияние микрокремнезема может быть отрицательным.

Если V = 90…120 мм/мин, то прочность всех образцов почти одинакова: 3,62…3,72 МПа. При V = 180 мм/мин наибольшую прочность обеспечивают добавки стеатита и микрокремнезема.

Структура частиц коры (см. рис. 1) обеспечивает их функционирование как армирующих элементов древесно-цементного композита.

Применение хлорида кальция и цемента М500D0 приводит к более прочной структуре древесно-цементного материала и нитевидных связей между его частицами (см. рис. 5) по сравнению с рассмотренным ранее использованием сульфата алюминия и цемента М400D20 [2].

Добавка стеатита обеспечивает соотношение прочности и жесткости (см. рис. 4, 6), необходимое в некоторых демпфирующих устройствах. Основная область применения рассмотренного композита – малоэтажное строительство [3], в том числе при сейсмических и техногенных воздействиях. Однако для уточнения этих выводов необходимы испытания в производственных условиях.

* Работа выполнена при поддержке Программы стратегического развития ПетрГУ в рамках реализации комплекса мероприятий по развитию научно-исследовательской деятельности на 2012–2016 гг.

** Микрофотографии (см. рис. 1 и 5) получены на сканирующем электронном микроскопе SU-1510 при поддержке В. П. Чу-гина – сотрудника кафедры информационно-измерительных систем и физической электроники физико-технического факультета ПетрГУ, зав. кафедрой профессор Г. Б. Стефанович.

Список литературы Древесно-цементный композит с добавкой стеатита как конструкционный и демпфирующий материал

- Андреев А. А., Васильев С. Б., Колесников Г. Н., Сюнёв В. С. Уточнения к статье «Влияние новой полимерно-минеральной добавки на прочность древесно-цементного материала для малоэтажного строительства»//Сборник научных трудов по материалам международной заочной научно-практической конференции «Актуальные направления научных исследований XXI века: теория и практика». 2014. № 3-4 (8-4). С. 267-268.

- Андреев А. А., Колесников Г. Н. О рациональном соотношении количества опилок и стружки в древесно-це-ментном композите//Ученые записки Петрозаводского государственного университета. Сер.: «Естественные и технические науки». 2014. № 4 (141). С. 85-87.

- Андреев А. А., Колесников Г. Н. Совершенствование технологии использования отходов лесопильных предприятий в производстве древесно-цементных материалов для малоэтажного строительства//Фундаментальные исследования. 2014. № 6-6. С. 1139-1143.

- Запруднов В. И., Санаев В. Г. Макроскопические свойства древесно-цементных композитов//Вестник Московского государственного университета леса. Лесной вестник. 2012. № 6 (89). С. 168-171.

- Лукутцова Н. П., Горностаева Е. Ю., Карпиков Е. Г. Древесно-цементные композиции с минеральными микронаполнителями//Вестник БГТУ им. В. Г. Шухова. 2011. № 3. С. 21-23.

- Наназашвили И. Х. Строительные материалы из древесно-цементной композиции. Л.: Стройиздат, 1990. 415 с.

- Пошарников Ф. В., Филичкина М. В. Анализ структуры смеси для опилкобетона на основании многофакторного планирования эксперимента//Вестник Московского государственного университета леса. Лесной вестник. 2010. № 1. С. 111-114.

- Цепаев В. А., Один А. И. Длительная прочность арболита с учетом анизотропии строения//Приволжский научный журнал. 2007. № 1. С. 51-56.

- Svendsen G. T. Environmental Reviews and Case Studies: From a Brown to a Green Economy: How Should Green Industries Be Promoted?//Environmental Practice. 2013. № 15 (01). P. 72-78.