Древесно-полимерные наномодифицированные строительные композиционные материалы

Автор: Асфандиярова Л.Р., Хакимова Г.В., Овсянникова И.В., Матвеева А.Ю.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение наноматериалов и нанотехнологий в строительстве

Статья в выпуске: 6 т.15, 2023 года.

Бесплатный доступ

Введение. Преимуществами наномодифицированных композитов строительного назначения на основе поливинилхлорида (ПВХ) являются повышенные по сравнению c другими прочностные показатели [1]. Композитные наноматериалы на основе растительного сырья являются универсальным материалом, свойства которого можно модифицировать добавками и технологией переработки для получения очень большой номенклатуры изделий в различных областях применения, в частности, для строительства, получения декинга, уличной и садовой мебели, сайдинга, штакетников, тары и поддонов и многого другого. Исследование направлено на изучение влияния различных добавок на технологические и эксплуатационные свойства получаемого композита. Наномодифицированные композиты на основе ПВХ превосходят полиолефиновые композиты по жесткости и прочности, имеют высокую светостойкость и устойчивость ко многим химическим веществам и сравнительную дешевизну исходного сырья [2]. Методы и материалы. Целью данного исследования является определение компонентного состава композиционных материалов, обеспечивающих высокую эффективность стабилизирующей системы против термодеструкции, повышающие текучесть расплава полимера, снижающие водопоглощение и придающие достаточно высокую атмосфероустойчивость, в связи с чем изделия из него могут с успехом применяться в области строительства.

Наностабилизаторы, древесно-полимерный композиционный материал, строительство

Короткий адрес: https://sciup.org/142239798

IDR: 142239798 | УДК: 624:6-022.532 | DOI: 10.15828/2075-8545-2023-15-6-543-551

Текст научной статьи Древесно-полимерные наномодифицированные строительные композиционные материалы

З а последние годы спрос на наномодифициро-ванные композиционные материалы на основе растительного сырья на российском рынке строительных материалов стремительно вырос, что связано с рекордными темпами развития строительного сектора, особенно частного домостроения, и многократным ростом цен на древесину, что заставило покупателей искать более выгодные с финансовой и коммерческой точки зрения альтернативы.

Наномодифицированные древесно-полимерные материалы – это сверхновые и актуальные стройма- териалы, включающие термопласты, наполненные древесной массой, которые совмещают в себе полезные качества как полимеров, так и растительного сырья, при этом в роли пластмасс применяются полиэтилен, полипропилен и поливинилхлорид. Соотношение древесной муки и полимера в компаунде может модифицировать его физико-механические характеристики.

Полимерные композиционные материалы на основе поливинилхлорида (ПВХ) в настоящее время широко используются в различных областях экономики, основной областью их применения являются строительство, производство тары и упаковки, ка-

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ бельная промышленность ввиду низкой стоимости, больших запасов и нетоксичности, особое внимание привлекает использование в рецептуре композитов древесной муки.

Лидерами производства и потребления изделий из древесно-наполненных ПВХ являются Китай, Япония и др. В России данный материал недостаточно широко используется, однако перспективность его не подвергается сомнению. Мощными стимулами для развития данного рынка являются наличие лесных ресурсов и постоянно растущая потребность в высококачественных строительных и конструкционных материалах.

В России наблюдается большой интерес к рынку наномодифицированных строительных композитных материалов. Количество производителей в России растет с каждым годом: если в 2010 году в этом секторе работало всего четыре компании, то в 2015 году уже более шестидесяти производителей (лидируют компании МультиПласт – 23%, Техно-Полимер 11%).

Основными европейскими производителями композитов являются Германия, Франция и Финляндия. Важнейшими причинами, ограничивающими рост отечественного рынка, считаются не-сформированная потребность, отсутствие однородности продукции, отсутствие норм и технической документации [3].

Наномодифицированные древесно-полимерные композиты являются современными строительными материалами с технологией смешивания древесной муки, различных полимеров и других компонентов. Главным способом получения наномодифицирован-ных полимерных композитов является экструзия, при этом используется двухшнековый экструдер для полной гомогенизации смеси, в результате чего получается высококачественный формованный продукт [4–6].

Данные материалы более устойчивы к атмосферным воздействиям и гораздо более долговечны, чем древесные материалы, что важно для эксплуатации в наших климатических условиях.

По сравнению с продукцией из чистого пиломатериала они обладают большой устойчивостью к влиянию воды и микроорганизмов, стойкостью к действиям атмосферы. Композиционные материалы считаются многофункциональными изделиями, их характеристики быстро видоизменяются, что в конечном итоге позволяет производить широкий перечень продукции с разными механическими и эстетическими свойствами [7–8].

В связи с тем, что древесная мука является основным компонентом композита, в последние годы широко поощряется разработка и применение изделий из древесно-наполненного пластика для облегчения переработки отходов пластмасс и сокращения потребления лесных ресурсов [9].

В качестве полимерной матрицы в составах на-номодифицированных композиционных материалов в основном применяется полиэтилен и полипропилен, однако композиты на основе ПВХ превосходят полиолефиновые композиты по жесткости и прочности, имеют высокую светостойкость и устойчивость к химическим веществам и сравнительную дешевизну исходного сырья, при этом они характеризуются недостаточной термостойкостью, ударной вязкостью и гидрофобностью [10–11].

Поэтому древесно-полимерные композиты, основу которых составляет ПВХ, являются одним из наиболее перспективных современных материалов с широкими эксплуатационными характеристиками, рентабельностью производства, относительной легкостью переработки [12–16].

На сегодняшний день экструзия считается самой известной технологией для получения продукции из композиционных термопластичных полимеров, большое количество зарубежных компаний используют эту технологию для производства профилей и трубчатых компонентов и др.

Древесное сырье, содержащее целлюлозу, имеет пористую структуру и при воздействии высоких температур и давлений подвергается окислению, а также является материалом с абразивным износом. В связи с этим часто возникает ряд проблем, в частности, адсорбция газообразных веществ опилками и выделение их в экструдере, риск возникновения возгораний и взрыва из-за образующейся газовой смеси, выделение смолистых веществ из древесины хвойных пород при переработке опилок.

Эти недостатки могут быть устранены в случае использования наномодифицированных добавок, входящих в рецептуру композитов [17], которые состоят из следующих компонентов:

– внешние и внутренние смазочные материалы, предотвращающие прилипание к экструзионной головке, повышающие текучесть и снижающие вязкость;

– связующее и диспергирующее вещество – для улучшения дисперсии полимерной матрицы и механических свойств, таких как прочность на растяжение, прочность на изгиб и ударопрочность;

– антипирены, повышающие огнестойкость пластмасс; вспенивающие агенты, уменьшающие вес древесно-полимерных композитов и облегчающие при строительстве забивание гвоздей, сверление, крепление, завинчивание и резку;

– антиоксиданты, традиционно использующиеся для предотвращения старения материала со временем в процессе его использования;

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

– модификаторы ударопрочности, улучшающие устойчивость к атмосферным воздействиям при наружном строительстве;

– фунгициды, защищающие строительные изделия от микроорганизмов и плесени, а также ультрафиолетовые стабилизаторы (УФ-стабилизаторы);

– пигменты, защищающие изделия от воздействия световых лучей и предотвращающие их выцветание.

В целом, наностабилизаторы можно разделить на две группы: функциональные и технологические. Функциональные определяют свойства композита, технологические оказывают влияние в процессе высокотемпературной переработки полимерной композиции. Основными группами наномодификаторов, обычно применяющимися в производстве материалов на основе ПВХ, являются стабилизаторы, модификаторы ударной прочности и перерабатыва-емости, смазки.

Содержание наномодификаторов составляет около 1–5% от массы смеси, но именно они оказывают существенное воздействие на характеристики конечного строительного изделия (прочность, внешний вид, долговечность), поэтому исследование влияния различных наномодификаторов на эксплуатационные свойства получаемых строительных материалов является на сегодня актуальной задачей.

МЕТОДЫ И МАТЕРИАЛЫ

Цель исследований заключается в определении эффективных наномодифицирующих компонентов, в частности наностабилизаторов, обеспечивающих сохранность полимеров при переработке и при эксплуатации, так как разрушение полимеров приводит к изменениям таких показателей, как вязкость, цвет, прочность, и ухудшению характеристик физико-механического характера.

В данную группу входят антиокислители, температурные стабилизаторы и светостабилизаторы, обеспечивающие целостность полимеров в процессах использования и переработки. Использование нано-модифицированных антиокислителей препятствуют окислению в ходе технологического процесса и при эксплуатации, к ним относятся затрудненные фенолы, алкил/арил фосфиты и др.

Основными требованиями, предъявляемыми к стабилизирующим добавкам, являются удаление лабильных хлоридных групп, поглощение хлористого водорода, повышение показателя влагостойкости, устойчивости к процессу окислению, а также низкая токсичность и низкая стоимость.

На сегодняшний день нанотермостабилизаторы, в составе которых содержатся такие токсичные вещества, как стеараты кадмия, свинца, бария, стро- го ограничены, в связи с чем на рынке повышается доля нетоксичных стабилизаторов, таких как стеарат кальция, стеарат цинка [18–20].

Помимо перечисленных, при производстве композитов используются противоударные наномодификаторы, которые влияют на увеличение ударной прочности изделий с приданием возможности выдерживания внезапной нагрузки без разрушения. Такие наномодификаторы делятся на следующие: наномодификаторы, имеющие структуру «ядро-оболочка» (MBS- (метакрилат-бутадиенстирол) , AIM (акриловые наномодификаторы ударной вязкости) и наномодификаторы ABS (акрилонитрил-бутадиен-стирол) и наномодификаторы с полусовместимой сетевой структурой (CPE – хлорированный полиэтилен, EVA – этилен-винилацетат, NBR (акрилони-трил-бутадиен-каучук) [21].

Процессинговыми добавками или наномодификаторами перерабатываемости, позволяющими упростить процесс переработки расплава, являются совместимые с поливинилхлоридом полимеры, в том числе ослабляющие ограничения движения полимерной цепи и сегментов. Они необходимы для того, чтобы способствовать распаду частиц полимера, обеспечивать гомогенность расплава, быстрое желирование и необходимую степень пластикации.

В качестве их может быть использован широкий ряд сополимеров метилметакрилата (ММА) со стиролом, акрилата, метакрилата и м-виниллактама, ММА и глицидилметакрилата, ММА и акрилакри-латов и др. [22].

Перечисленные нанодобавки обеспечивают процессы снижения трения в процессе переработки, а по механизму действия делятся на внутренние, внешние и смешанного действия, в частности, первые термодинамически совместимы с полимером, способствуют уменьшению силы межмолекулярного взаимодействия и, следовательно, вязкости полимера. Смазки внешнего действия облегчают процесс переработки полимера, переводя режим со сдвигового в режим «пробкового» скольжения, следует также отметить, что вследствие недостаточной совместимости с полимером они в процессе переработки выделяются на границу раздела «расплав – металл» и вызывают уменьшение адгезии полимера к металлическим поверхностям перерабатывающего оборудования [23].

Необходимость использования наномодификаторов определяют исходя из требований, предъявляемых к конечным изделиям в зависимости от условий их эксплуатации и к технологичности в процессах переработки, зависящим от конструкционных особенностей экструзионной линии.

Композиты на основе растительных компонентов находят все более широкое коммерческое применение при строительстве, важным требованием к экс-

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ плуатационным характеристикам этого материала является долговечность на открытом воздухе.

Под действием ультрафиолетового облучения, а также в присутствии кислорода и влаги полимер подвергается очень быстрому дегидрохлорированию и перекисному окислению с образованием полиенов, что приводит к резкому изменению механических свойств полимера [24].

Исследование влияния наностабилизаторов на технологические и эксплуатационные свойства композиционных материалов проводили при массовом соотношении ПВХ : древесная мука – 1:1.

Древесно-полимерную композицию получали смешением компонентов в высокоскоростном смесителе при нагревании до 120оС, после чего полученную полимерную массу охлаждали до температуры 40–60оС и переплавляли на лабораторном экструдере с получением агломерата. Образцы для испытаний (гранулы) получали из агломерата методом вальцевания. Время вальцевания 5–8 мин, температура вальцевания 170±5оС.

Влияние рецептурных факторов на технологические свойства полимерной композиции оценивали при переработке на лабораторном двухшнековом экструдере.

В ходе исследования изучено влияние различных наностабилизаторов на технологические и эксплуатационные свойства получаемых композитов, ведь окисление происходит на каждой стадии существования поливинилхлоридного материала.

РЕЗУЛЬТАТЫ

Для недопущения разрушения, улучшения технологических и эксплуатационных характеристик в процессах переработки композиций важным компонентом является введение нанотермостабилизатора, добавление которого в небольших количествах сравнимо с влиянием стехиометрического отношения веществ, принимающих участие в реакции.

Также очень большой процент наномодификаторов для полимера используется в целях улучшения механических характеристик (твердости и жесткости). Гомополимер поливинилхлорид является достаточно прочным, но легким и недостаточно жестким. Для придания улучшенных свойств, что очень актуально в строительной сфере, раньше в Европе и России в обязательном порядке использовали кадмий, однако постепенно его использование сокращалось, так как он был признан небезопасными. Так, согласно известным европейским аналитическим базам данных, он был исключен из модификаторов поливинилхлорида по всей Европе к 2007 году.

Известным фактом является также замена свинцовых наностабилизаторов (сокращение на 75% в период с 2000 по 2010 год, в настоящее время они практически полностью исключены), что подтверждено соответствующим ростом наностабилизаторов на основе кальция, используемых как альтернатива.

В виде стабилизаторов в России, Европе, но, главным образом, в США используется и олово. По данным европейских производителей изделий из ПВХ, оловянные стабилизаторы находят все более широкое применение наряду с кальциевыми и прошли стадию успешных испытаний на экологическую безопасность.

Мировой тенденцией развития индустрии ПВХ является внедрение кальцийцинковых стабилизаторов-присадок, предназначенных для производства безопасных изделий из поливинилхлорида. Такие стабилизаторы способны выполнять следующие функции:

– предотвращать деградацию во время экструзии;

– защищать ПВХ-профили от деформации, обесцвечивания и пожелтения под воздействием ультрафиолета;

– облегчить формирование ПВХ;

– обеспечить стойкость к высоким температурам.

Кроме улучшения экологии, существуют и технические основания для широкого применения кальций-цинковых систем:

– эти стабилизаторы нетоксичны;

– обеспечивают высокую термостабильность;

– обеспечивают погодостойкость, равную или лучшую, чем у свинецсодержащих систем;

– высокая защита от УФ-излучения.

В работе были проведены испытания кальцийцинковых стабилизаторов, предназначенных для переработки непластифицированных полимеров марок: Baeroраn, Ритмикс. В состав базовой рецептуры наномодифицированного композита данные стабилизаторы вводили в пределах, рекомендованных производителями, в количествах 3–6 массовых частей. Результаты представлены в табл. 1.

Испытания кальций-цинковых стабилизаторов в базовой рецептуре показывают, что марка Baeroраn показывает сравнительно лучшие результаты, однако при дозировке 6 массовых частей стабилизатор Ритмикс обеспечивает необходимый уровень термостабильности.

Кальций-цинковые стабилизаторы, как правило, являются комплексными, т.е. включают в состав, кроме стеаратов кальция и цинка, малые добавки-антиоксиданты, смазки и т.д. Несмотря на это, по результатам исследований показателя текучести расплава видно, что «смазывающий» эффект стабилизаторов, как «Baeroраn», так и Ритмикс выражены слабо.

Для оптимизации реологических свойств нано-модифицированного композита в процессе экстру-

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Таблица 1

Влияние стабилизаторов на свойства наномодифицированных композиционных материалов

– отщепление молекулы хлористого водорода и блоков полиенов,

– перераспределение образующихся радикалов без заметного изменения средневязкостной молекулярной массы «химическое течение»;

– сшивка макромолекул с увеличением вязкости и т.д.

Добавление в состав композиционного материала стабилизатора, модифицирующего химические и механические свойства, приводит к ослаблению разрушающего действия физических нагрузок на ма- териал при продавливании полимерного расплава через формующее отверстие в экструдере. Уменьшение внутреннего трения и количества теплоты, выделяющейся в процессе механической работы, происходит в результате введения в полимерную композицию смазок, снижающих вязкость расплава. В результате этого снижается температурный режим процесса, уменьшается деструкция полимера и облегчается распределение входящих в состав композиции компонентов [25, 26].

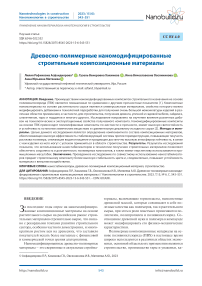

В целях облегчения процесса переработки высо-конаполненной рецептуры древесно-полимерных композитов были проведены исследования нанодобавок сложноэфирного типа – моностеарат глицерина, LoxiolG и Лубстаба на их показатель текучести расплава (ПТР) (рис. 1).

Установлено повышение данного показателя при использовании сложноэфирных нанодобавок, при этом лучший результат получен при использовании смазки марки Лубстаб, позволяющий повысить показатель текучести расплава с 0,49 до 2,4 г/10 мин.

Рис. 1. Результаты эксперимента по оценке влияния нанодобавок на показатель текучести расплава (при температуре 190оС и нагрузке 21,6 кг): 1 – отсутствие нанодобавки; 2 – моностеарат глицерина; 3 – LoxiolG; 4 – Лубстсаб

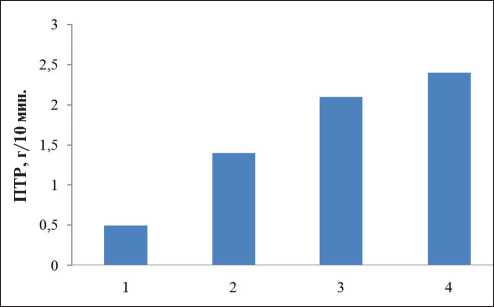

Рис. 2. Зависимость показателя текучести расплава от количества вводимой нанодобавки Лубстаб

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Исследования, проведенные для определения оптимальной дозировки Лубстаб, показывают, что при его дозировке в количестве 2 масс. ч. (рис. 2) текучесть расплава составляет 3,3 г/10 мин., а с увеличением его содержания происходит повышение показателя текучести расплава пластиката, что свидетельствует о повышении подвижности надмолекулярных структур в расплаве полимера. Дальнейшее увеличение дозировки нанодобавки нецелесообразно, так как может отрицательно повлиять на физикомеханических характеристики готовых нанострои-тельных материалов.

Добавление в состав древесно-полимерных композитов нанодобавок такого типа позволяет достичь увеличения производительности перерабатывающего оборудования, в частности лабораторного экструдера. Кроме этого, на улучшение эксплуатационных характеристик композитов влияет равномерное распределение частиц древесной муки в объеме полимера и усиление их взаимодействия.

Нанодобавки на основе титанатов способствуют повышению прочности полимеров, усиливая связь между органическими полимерами и неорганическими наполнителями.

Нами проведена оценка возможности повышения адгезионного взаимодействия полимера с древесной мукой введением в композицию нанодобавки – ор-ганотитаната.

Установлено, что добавка в композицию 1% ор-ганотитаната приводит к повышению прочности композита, а дальнейшее увеличение его дозировки до 2% не влияет на физико-механические свойства композита (табл. 2).

Исследуемые нанодобавки оказывают существенное влияние на важный показатель водопоглоще-ния, в частности, при введении Лубстаб наблюдается снижение значения этого показателя. Добавление органотитаната влияет на уменьшение водопогло-щения, что объясняется более равномерным распределением древесной муки в составе полимерной композиции под влиянием сложноэфирной смазки, а также усилением адгезионного взаимодействия между полимером и наполнителем, обусловленного влиянием органотитаната.

Для придания максимальной атмосферостой-кости изделиям нами было изучено влияние УФ-стабилизатора марки «Chimassorb» (BASF Германия) и антиоксиданта марки Агидол, представляющего

Таблица 2

Результаты исследований по оценке влияния органотитаната на механические свойства композита

|

№ пп |

Наименование показателя |

Содержание органотитаната, % |

||

|

0 |

1 |

2 |

||

|

1 |

Прочность при разрыве, МПа |

28 |

34 |

35 |

|

2 |

Относительное удлинение при разрыве % |

33 |

57 |

59 |

Таблица 3

Результаты исследования по влиянию УФ-облучения на внешний вид наномодифицированного композита

* образец № 1 – без использования УФ-стабилизатора; образец № 2 – с добавлением Chimassorb; образец № 3 – с добавлением Chimassorb и Агидол

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ собой смесь пентаэритритолтетракис [3-[3,5-ди-трет-бутил-4-гидроксифенил] пропионата и три (2,4-ди-третбутилфенил)фосфита.

Исследование по изучению влияния УФ-стабилизаторов на стойкость композиционных материалов к изменению цвета проводили в настольной камере «Solarbox» 1500Е с интенсивностью светового потока 765 Вт/м2, время испытания составило 300 часов. Результаты испытаний приведены в данных табл. 3, 4.

ОБСУЖДЕНИЕ

Изучено влияние различных модификаторов на технологические и эксплуатационные свойства наномодифицированных композиционных материалов. В результате проведенных исследований подобраны компоненты, обеспечивающие высокую эффективность стабилизирующей системы против термодеструкции, повышающие текучесть расплава полимера, снижающие водопоглощение и придающие достаточно высокую атмосфероустойчивость материалам, что особенно актуально при применении их в строительстве.

Таким образом, в ходе проведенных исследований установлено, что стабилизатор Ритмикс и смазка Лубстаб обеспечивают необходимый уровень термостабильности и текучести расплава композита.

Исходя из полученных значений изменения цвета ∆E, рассчитанного по изменению цвета композиционных материалов в процессе экспозиции образцов, композиция, содержащая «Chimassorb» является более устойчивой к изменению цвета под воздействием УФ-облучения – полное цветовое отличие снижается с 25,57 до 12,74.

Совместное использование «Chimassorb» и Аги-дол придает композиту более высокую стабильность цвета и, следовательно, повышает устойчивость материала к внешним воздействиям.

Таблица 4

Результаты испытаний по изменению цвета нанокомпозитов под влиянием УФ-облучения в координатах CIELab

|

№ |

Координаты цвета |

Время облучения, ч |

||||||

|

25 |

50 |

100 |

150 |

200 |

250 |

300 |

||

|

1 |

L |

50,65 |

47,74 |

46.28 |

40,62 |

36,63 |

34,25 |

33,88 |

|

a |

12,46 |

12,43 |

11,65 |

11,31 |

10,26 |

8,50 |

8,63 |

|

|

b |

27,11 |

25,21 |

23,21 |

18,97 |

14,34 |

10,23 |

10,06 |

|

|

∆L |

–1,94 |

–4,85 |

–6,31 |

–11,97 |

–15,96 |

–18,34 |

–18,71 |

|

|

∆a |

0,13 |

0,11 |

–0,67 |

–1,01 |

–2,06 |

–3,83 |

–3,69 |

|

|

∆b |

0,03 |

–1,88 |

–3,87 |

–8,11 |

–12,74 |

–16,85 |

–17,02 |

|

|

∆E |

1,95 |

5,20 |

7,43 |

14,50 |

20,52 |

25,20 |

25,57 |

|

|

2 |

L |

63,78 |

56,35 |

56,45 |

54,54 |

52,64 |

49,04 |

47,51 |

|

a |

7,28 |

8,75 |

9,02 |

10,25 |

11,33 |

12,60 |

12,93 |

|

|

b |

26,17 |

24,93 |

26,19 |

27,71 |

29,21 |

28,03 |

27,14 |

|

|

∆L |

5,55 |

–1,88 |

–1,78 |

–3,69 |

–5,60 |

–9,19 |

–10,72 |

|

|

∆a |

–1,17 |

0,30 |

0,57 |

1,80 |

2,88 |

4,15 |

4,49 |

|

|

∆b |

4,23 |

2,99 |

4,26 |

5,78 |

7,28 |

6,09 |

5,21 |

|

|

∆E |

7,08 |

3,55 |

4,65 |

7,09 |

9,62 |

11,78 |

12,74 |

|

|

3 |

L |

56,97 |

56,69 |

54,33 |

52,33 |

48,13 |

46,53 |

44,67 |

|

a |

8,45 |

9,09 |

9,73 |

11,05 |

12,04 |

12,82 |

13,11 |

|

|

b |

24,33 |

26,29 |

26,32 |

27,86 |

26,81 |

26,20 |

24,93 |

|

|

∆L |

1,24 |

0,95 |

–1,40 |

–3,40 |

–7,60 |

–9,21 |

–11,06 |

|

|

∆a |

–0,10 |

0,54 |

1,18 |

2,50 |

3,49 |

4,26 |

4,56 |

|

|

∆b |

3,03 |

5,00 |

5,02 |

6,56 |

5,52 |

4,90 |

3,63 |

|

|

∆E |

3,28 |

5,12 |

5,35 |

7,80 |

10,02 |

11,27 |

12,05 |

|

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

ЗАКЛЮЧЕНИЕ

В данной работе подобраны компоненты, обеспечивающие высокую эффективность стабилизирующей системы против термодеструкции полимера, повышающие текучесть расплава полимера, снижаю- щие водопоглощение и придающие композиционным материалам высокую атмосфероустойчивость.

Подобранные в ходе исследования компоненты имеют перспективу использования в промышленных масштабах при производстве материалов на основе композиционных материалов на растительной основе.

Исследование выполнено в рамках программы Министерства науки и высшего образования Российской Федерации «ПРИОРИТЕТ 2030» (Национальный проект «Наука и университет»)

Список литературы Древесно-полимерные наномодифицированные строительные композиционные материалы

- Абдрахманова Л.А., Хантимиров А.Г., Низамов Р.К., Хозин В.Г. Древесно-полимерные наномодифицированные поливинилхлоридные строительные композиты// Вестник МГСУ. 2018. 13(4)(115). 426–434.

- Екименко А.Н. Перспективы использования органосиланов в термопластичных композитах с растительным наполнителем // Пластические массы. 2018. 1-2. 28–33.

- Бурмакина Е.В., Основные характеристики и тенденции развития рынка древесно-полимерных композитов // Международная научно-техническая конференция молодых ученых БГТУ им. В.Г. Шухова. 2019. 2682–2686.

- Файзуллин И.З., Мусин И.Н., Вольфсон С.И. Особенности производства изделий из древесно-полимерного композита // Вестник технологического университета. 2015. 18(3). 130–134.

- Файзуллин И.З., Мусин И.Н., Вольфсон С.И. Влияние размера частиц наполнителя на свойства древесно-полимерных композитов // Вестник Казанского технологического университета. 2013. Т. 16, № 5. С. 106–109.

- Мусин И.Н., Файзуллин И.З., Вольфсон С.И. Влияние добавок на свойства древесно – полимерных композитов // Вестник Казанского технологического университета. 2012. Т. 15, № 24. С. 97–99.

- Cai Hong Zhen, Yang Keyan, Yi Weiming. Effects of calcium carbonate preparation and mechanical properties of wood plastic composite. Int J Agric & Biol Eng. Open Accessat. https://www.ijabe.org. 2017; 10(1): 184–190.

- Клёсов А. А. Древесно-полимерные композиты // СПб: Научные основы и технологии. 2010. 736 с.

- Сафин Р.Р., Хасаншин Р.Р., Данилова Р.В., Хазиева Д.Р. Исследование свойств древесно-полимерных композитов на основе термомодифицированного наполнителя // Вестник Казанского технологического университета. 2013. Т. 16, № 24. С. 53–55.

- Editor Vijay Kumar Thakur. Green composites from natural resources. CRC Press; 2013; 419.

- Соловьев П.В., Князьков Е.С. Обзор технологии получения древесно-полимерных композитов // Февральские чтения. 2017. С. 270–273.

- Гиревая Х.Я., Шубина Н.И. Утилизация полимерных отходов путем получения древесно-полимерного композиционного материала и исследование его свойств // Теория и технология металлургического производства. 2012. № 12. С. 156–161.

- Бурмакина Е.В., Основные характеристики и тенденции развития рынка древесно-полимерных композитов // Международная научно-техническая конференция молодых ученых БГТУ им. В.Г. Шухова. 2019. 2682–2686.

- Нестерова А.В., Чернова А.О. Древесно-полимерные композиты, изготовленные методом экструзии // Молодежь и научно-технический прогресс. 2020. 286–290.

- Валеев И.А. Исследование влияния наполнителя и связующего на физико-механические свойства древесно-полимерного композита // Вестник Казанского технологического университета. 2014. Т. 17. № 10. С. 40–42.

- Юрченко В.В. Анализ модифицирующих добавок применяемых в термопластичных древесно-полимерных композитах // Сборник научных трудов ДонИЗТ. 2012. 30. 135–140.

- Минскер К.С., Федосеева Г.Т. Деструкция и стабилизация поливинилхлорида. М.: Химия, 1972.

- Якубовский С.Ф., Хорошко С.И. Свойства древесно-полимерных композитов, полученных из порошкообразного сополимера и древесных опилок // Вестник Полоцкого государственного университета. Серия В. Промышленность. Прикладные науки. 2014. № 3. С. 106–109.

- Gonzalez. J. Pastor J. Dc Saja. F. dc la. Monitoring the UV degradation of PVC window frame by microhardness analysis. J. Appl. Polym. Sci. 38(1989): 1879–1882.

- Шкуро А.Е., Глухих В.В., Мухин Н.М. Получение и изучение свойств древесно-полимерных композитов с наполнителями из отходов растительного происхождения // Вестник Московского государственного университета леса // Лесной вестник. 2016. Т. 20, № 3. С. 101–105.

- Шерышев М.А., Тихонов Н.Н. Производство профильных изделий из ПВХ. СПб.: Научные основы и технологии, 2012. 614 с.

- Минскер К.С. Классификация смазок для ПВХ / К.С. Минскер, Л.И. Карпачева, Т.Б. Заварова, Л.Н. Малышев // Пластические массы. 1977. № 1. С. 29–31.

- Милов В.И. Взаимосвязь между пластифицирующим действием смазок и технологическими параметрами экструзии композиций на основе ПВХ/ В.Б. Мозжухин, В.И. Максименко // Пластические массы. 1989. 12. 52–53.

- Марсакова Е.В. Современные древесно-полимерные композиты // Научное сообщество студентов. Междисциплинарные исследования: сборник статей по материалам LXX студенческой международной научно-практической конференции. 2019. С. 17–27.

- Лисицкий В.В. Механохимическая деструкция ПВХ / В.В. Лисицкий, А.П. Савельев, В.И. Манушкин, К.С. Минскер // Пластические массы. 1981. № 3. С. 24–26.