Дросселирующие элементы из пористого материала МР для выравнивания частотных характеристик пневмогидравлических информационных цепей

Автор: Быстров Н.Д.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 2 т.3, 2001 года.

Бесплатный доступ

Предлагается для решения задач выравнивания частотных характеристик цепей контроля и измерения динамического давления использовать дроссели, изготовленные из так называемого упругодемпфирующего пористого металлического аналога резины или материала "металлорезина" (МР). Этот материал обладает рядом необходимых для дросселей качеств: линейностью расходной характеристики при значительном перепаде давления, отсутствием или малостью реактивной составляющей полного сопротивления, равенством активного сопротивления в статике и динамике, а также высокой технологичностью. Приведены зависимости для расчета гидравлического сопротивления и выбора параметров дросселя из пористого материала МР, предназначенного в качестве корректирующего элемента пневмогидравлических измерительных цепей. Описана технология изготовления дросселя из МР и представлены примеры его конструктивной реализации.

Короткий адрес: https://sciup.org/148197652

IDR: 148197652 | УДК: 629.7.036:534.284

Текст научной статьи Дросселирующие элементы из пористого материала МР для выравнивания частотных характеристик пневмогидравлических информационных цепей

Самарский государственный аэрокосмический университет

Предлагается для решения задач выравнивания частотных характеристик цепей контроля и измерения динамического давления использовать дроссели, изготовленные из так называемого упруго-демпфирующего пористого металлического аналога резины или материала "металлорезина" (МР). Этот материал обладает рядом необходимых для дросселей качеств: линейностью расходной характеристики при значительном перепаде давления, отсутствием или малостью реактивной составляющей полного сопротивления, равенством активного сопротивления в статике и динамике, а также высокой технологичностью.

Приведены зависимости для расчета гидравлического сопротивления и выбора параметров дросселя из пористого материала МР, предназначенного в качестве корректирующего элемента пневмогидравлических измерительных цепей. Описана технология изготовления дросселя из МР и представлены примеры его конструктивной реализации.

Важной проблемой, возникающей в процессе доводки и эксплуатации авиационных двигателей, является обеспечение требуемой точности измерения пульсаций давления газа в проточной части двигателя. По пульсациям давления определяют близость компрессора к границе газодинамической устойчивости, производят оценку влияния пульсаций на коэффициент полезного действия узлов двигателя. Высокие уровни температур, вибраций, ограниченность свободного пространства под установку датчиков вынуждают исследователей применять акустические зонды (АЗ) с подводящими каналами и корректирующими устройствами. Акустическая коррекция зонда необходима для выравнивания его амплитудно-частотных (АЧХ) и фазочастотных (ФЧХ) характеристик. Равномерность АЧХ акустического зонда и линейная зависимость фазового сдвига от частоты колебаний обеспечивает существенное повышение точности измерения пульсаций давления. Дросселирующие устройства как элементы акустической коррекции частотных характеристик пневмо-гидравлических цепей находят в последнее время все более широкое применение [1-6]. К дросселирующим элементам коррекции частотных характеристик цепей предъявляется ряд специфических требований: линейность дроссельной характеристики, отсут ствие реактивного сопротивления, независимость сопротивления от частоты колебаний, сосредоточенность параметров (малость линейных размеров по сравнению о длиной волн колебаний), стабильность характеристик в течение срока службы.

В пневмогидроавтоматике, системах измерения и контроля параметров двигателей широко используются дросселирующие элементы в виде острокромочных диафрагм, жиклеров, пакетов диафрагм, капилляров, пористых элементов [7, 8]. Острокромочные диафрагмы, пакеты диафрагм просты по конструкции, но при большой потребной величине сопротивления дросселя отверстия в диафрагмах получаются весьма малыми. Это снижает надежность работы дросселей из-за большой вероятности засорения отверстий. Кроме того, диафрагмы и жиклеры обладают существенно нелинейной характеристикой, что в итоге ведет к расслоению амплитудно-частотных характеристик измерительных цепей.

Капиллярные каналы обладают линейной дроссельной характеристикой в известном диапазоне перепадов давлений. Тем не менее, наличие существенной инерционной составляющей сопротивления, а также зависимость активного сопротивления от частоты колебаний не позволяют использовать капиллярные каналы для коррекции частотных характеристик цепей [9].

Пористые дросселирующие элементы в настоящее время находят широкое применение в конструкции гасителей колебаний рабочей среды для топливных и гидравлических систем энергетических установок [10,11].

Материал МР представляет пористую структуру, получаемую холодным прессованием из заготовок, формируемых из проволочной спирали. В отличие от пористых структур, получаемых спеканием [7, 13], потребные характеристики дросселей из МР обеспечиваются с меньшими затратами.

В настоящее время проводятся исследования акустических характеристик материала МР [7,13]. Показано, что дросселирующие свойства пористых структур можно считать линейными в диапазоне чисел Рейнольдса Re < 10 [13, 14].

В результате исследований акустических свойств ряда типоразмеров дросселей материала МР для капельных жидкостей установлено, что в диапазоне частот 4...400 Гц при Re = 0,01... 10 можно не учитывать инерционную составляющую их сопротивления [14].

Для капельных жидкостей установлено также , что активная часть полного сопротивления цилиндрического дросселя в указанном выше диапазоне частот и чисел Re не зависит от частоты колебаний жидкости и определяется по формуле:

найти допустимый наибольший динамический перепад на дросселе.

Согласно [13], число Re в пористых структурах определяется выражением:

pud Ц(1 -п) ’

где и - среднемассовая скорость частиц рабочей среды, p - плотность рабочей среды, d-диаметр дросселя.

Поскольку Re Zд = —, a q = uSd, то из q этих соотношения следует:

А р

υ=

Re Z d S d

.

Из выражений (2) и (3) можно определить наибольший допустимый динамический пе р епа д на др оссеёе Ар доп^. :

АР д О п . нб .

Re д О п . „б . Ц(1 -П ) dnp Р

Re ZdSd

, (4)

Re доп нб - максимально допустимое число где

Re, при котором сохраняется линейный диапазон дросселирования.

Для проектировочного расчета дросселя коррекции необходимо задаться наибольшим потребным перепадом давления на дросселе Арп, диаметром проволоки dnp, вели чиной сопротивления Re Zд , площадью по перечного сечения дросселя Sd , вязкостью Ц, плотностью p и допустимым наибольшим числом Re, тогда из выражения (4) можно определить пористость дросселя:

п= 1 pX p"d"p

Re Z d S d Re„, д ’

Длина дросселя определяется по формуле (1):

П 3 Re Z d d пр 8 д

(1 -П )2 A Ц • (6)

Используя выражение для определения пористости (5) и произведя необходимые преобразования, получим выражение для 1 д которое может служить основной формулой для расчета дросселя:

(Re Z d S d Re доп . н6 . — p^ p n d np )3

A i Ц 2Re до„ . „б . Р 2 Д р » 2

Если принять в выражении (7)

Re Z d = Z e

= Pc S

причем, если площадь

дросселя та же, что и площадь волновода S = S d , то получим:

P(cReдоп.нб. Ц— APndnp)3 A1Ц 2Reдоп.нб. АРп где c - скорость звука в рабочей среде.

Для пневматических цепей активное сопротивление цилиндрических дросселей из МР следует рассчитывать по формуле, полученной автором на основании обработки экспериментальных статических дроссельных характеристик цилиндрических дросселей из указанного материала:

Re Z d

A Г 1 — П^ 0,9 Ц д

-

2 ( п J ^8.

где A 2 - экспериментально определяемый коэффициент (для воздуха A 2 = 87) , остальные параметры те же, что и в формуле (1).

Используя выражение (5) для определения пористости дросселя, можно получить формулу для проектировочного расчета дросселя для пневматической цепи:

= Re Z a d S 6

A 2 Ц

(

х

\

Re Z a S a Re аоп . нб . Ц - РА Р „ d пр РА Р п d пр

0,9

. (10)

Расчеты сопротивления дросселя, проведенные по формуле (9), согласуются с экспериментальными АЧХ пневматических цепей с дросселями коррекции в частотном диапазоне до 1000 Гц.

Как следует из приведенного материала, дроссели из материала МР обладают линейной дроссельной характеристикой, не зависящей от частоты до 400 Гц для жидкостных рабочих сред согласно прямым экспериментам и до 1000 Гц для пневматических цепей согласно косвенным экспериментам.

Сопротивление дросселей носит активный характер в указанном диапазоне частот. Дроссели из МР, как показывает проведенные ниже расчеты, обладают малыми длинами при величинах сопротивлений, равных волновому сопротивлению трубопроводов, при равенстве площадей сечения волновода и дросселя. Малость длин автоматически выполняет требование по обеспечению сосредоточенности дросселя, т.е. выполнения соотношения:

1д ^ 1 X, a 8

где X - длина волны колебаний процесса.

Как известно, в дросселе происходит трансформация акустической энергии в тепло. В силу малой акустической мощности

N = Рп ° Re Za выделяющейся в дросселе из материала МР, а также его значительной теплопроводности, в последнем не происходит заметного повышения температуры, которое могло бы сказаться на изменении дроссельных характеристик [16].

Стабильность характеристик дросселя из МР во многом зависит от чистоты рабочего тела и совместимости рабочего тела с материалом проволоки [13]. Дроссели из МР обладают свойством удерживать в своих порах частицы загрязнителя [15]. Можно оценить размер частиц, начиная с которого частицы большего размера будут оседать в порах дросселя:

А = 0,65 d Пр . (11)

-

1 — И

- К сожалению, пока не существует аналитических зависимостей, позволяющих определить время работы дросселя в загрязненной непроточной среде, в течение которого сопротивление дросселя не увеличится на заданную величину. Тем не менее, имеются данные применительно к дросселям из МР в устройствах для измерения пульсаций давления в компрессоре газотурбинного двигателя, позволяющие считать, что для пневматических систем в стендовых условиях заметного изменения сопротивления (5...10%) не происходит в течение нескольких десятков

часов. Для изготовления дросселей используется, как правило, проволока из сплава ЭИ-708А-ВИ ТУ14-1-1597-75, которая выпускается с диаметральным размером от 0,05 мм и выше. Проволока является исходным изделием для производства спирали. Для изготовления спирали используются специальные автоматы оригинальной конструкции, разработанные в Самарском государственном аэрокосмическом университете. Эмпирически установлено [15], что наиболее равномерная структура материала МР может быть достигнута, если наружный диаметр спирали dсп равен 8...12 диаметрам проволоки. При выборе диаметра проволоки следует иметь в виду, что наиболее равномерная структура дросселя будет иметь место, когда dсп меньше диаметра дросселя в 3...5 и более раз. Поэтому при выборе диаметра проволоки следует руководствоваться эмпирическим соот-

- ношением:

d < сп

d э

(3...5)(8...12).

Так, например, для дросселя с d э = 4 мм может использоваться проволока с d пр <0,1 мм.

При изготовлении дросселя заданную пористость материала п обеспечивают технологически. Для этого определяется масса G заготовки из спирали:

G = Р пР S э l э (1 -п ), (13) где р пр - плотность материала проволоки. Погрешность взвешивания зависит от допустимой погрешности реализации сопротивления дросселя. Для оценки допустимой погрешности взвешивания можно пользоваться соотношениями, приведенными ниже.

В качестве примера проиллюстрируем основные этапы изготовления цилиндрических дросселей. После взвешивания спиральной заготовки последняя растягивается с шагом витков, равным диаметру спирали, что необходимо для обеспечения равномерной пористости в объеме дросселя. Растянутая спираль затем укладывается в плоский коврик. Эмпирически установлено, что длина a и ширина b этого коврика должны выбираться из следующих приближенных соотношений:

a = (10...15) d э , b = (4...5) d э .

После этого производится скрутка коврика в цилиндрическую заготовку. Для придания большей плотности заготовке, последняя дополнительно обжимается. Кроме того, эта операция нужна для приведения в соответствие диаметра заготовки с диаметром пресс-формы, в которой производится прессование дросселей.

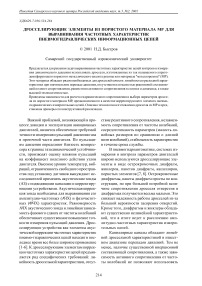

Далее заготовка дросселя промывается в этиловом спирте, просушивается и прессуется в специальной пресс-форме (рис.1).

Для получения более равномерной структуры целесообразно изготавливать дроссели наборными из отдельных коротких элементов. При изготовлении дросселя из материала МР его диаметр обеспечивается диаметральным размером матрицы пресс-формы. Длина дросселя при прессовании обеспечивается с помощью упоров, размер которых подбирается таким образом, чтобы обеспечить длину дросселя с заданной погрешностью.

Для обоснованного назначения допусков для обеспечения выше указанных величин при изготовлении, найдем коэффициенты

Рис. 1. Пресс-форма для прессования цилиндрических дросселей d д =5,5мм

(матрица, подпятник, пуансон)

влияния этих параметров на величину сопротивления дросселя.

Выразив пористость дросселя на основании формулы (13) через ряд параметров

G

П = 1--затем, подставляя выраже-

Р пр S а 1. ’ ние для п в формулу (1) и произведя дифференцирование этого выражения по G, 1 а, dа, а также, переходя к относительным величинам, найдем для капельных жидкостей:

8 Re Z а = (-3- - 1) 5 G +

Π 0

+ (2 - 3- 58 а - 6- 8 d а , (15)

Π 0 Π 0

где 8 Re Z д 8G , 81 д и 8 1 а относительные величины параметров дросселя, П 0 - номинальная пористость.

Для пневматических цепей аналогичным образом можно получить следующее соотношение:

О 9

δ Re Z = 0,9 δ G +

а

Π 0

п 0,9 0,9 (16)

+ (1 - ) 8 l а - 2(1 + W а .

Π 0 Π 0

Из анализа соотношений (15) и (16) видно, что отклонение сопротивления дросселя от номинального значения при неизменной погрешности обеспечения размеров и массы зависит от номинальной величины пористости.

Определим в качестве примера допустимую погрешность обеспечения параметров дросселя с П 0 = 0,4 для пневматических цепей.

Диаметральный размер обеспечивается диаметром пресс-формы и его можно выдержать с погрешностью не более 0,1%, взвешивание на аналитических весах позволяет обеспечить погрешность не хуже 0,5%. Если принять, что допустимая погрешность сопротивления дросселя 3% , то на основании (15) переходя к абсолютным величинам погрешностей, можно определить допуск на длину дросселя:

8 Re Zd\

0,9 _

--8G

П о

81д

09 „

2(1 + ^—)8dd П о

0,9

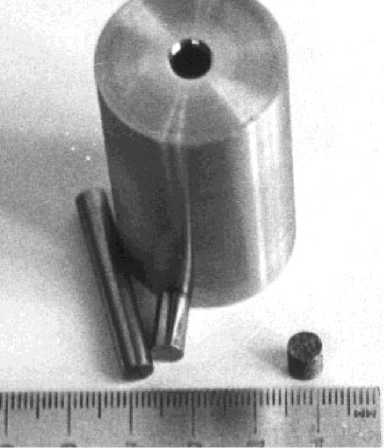

а) б)

Рис. 2. Дроссель из материала МР в капсулах: а) дроссель в гладкой капсуле;

б) дроссель в резьбовой капсуле;

1-капсула; 2-дроссель

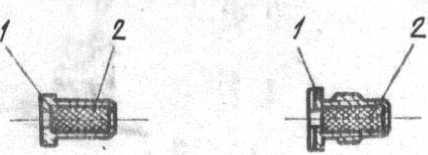

Рис. 3. Дроссели из материала МР, установленные в обойме