Дуплексные стали: структура, эксперименты, макрофеноменологические конститутивные модели (обзор)

Автор: Трусов П.В., Котельникова Н.В., Макаревич Е.С., Няшина Н.Д.

Статья в выпуске: 3, 2025 года.

Бесплатный доступ

Нержавеющие дуплексные стали приобретают все более широкое применение в различных отраслях промышленности в силу их высоких эксплуатационных характеристик. Значительная часть изделий из этих материалов изготавливаются методами термомеханической обработки, технологические режимы которых в настоящее время определяются с обязательным использованием математических моделей. Важнейшим элементом математических моделей (ММ) являются конститутивные модели (или определяющие соотношения), корректность формулировок которых в основном определяет адекватность разрабатываемых ММ. Общепризнанным в настоящее время является утверждение о зависимости физико-механических свойств металлов и сплавов главным образом от их структуры на мезо- и микроуровнях. Последнее накладывает на выбор или разработку конститутивных моделей (КМ) дополнительные требования: они должны позволять описывать эволюцию в процессах термомеханической обработки структуры материалов. Широко применяемые в технологических расчетах макрофеноменологические теории пластичности (вязкопластичности, ползучести и т.п.) дают возможности определения характеристик напряженно-деформированного состояния, требуемой мощности обрабатывающего оборудования и других интегральных параметров, однако в них не заложены возможности анализа изменяющейся структуры. В связи с этим в последние десятилетия все более широкое распространения приобретают многоуровневые модели, основанные на введении внутренних переменных, многоуровневом подходе и физических теориях пластичности (упругопластичности, упруговязкопластичности). КМ данного класса оперируют связями и переменными, явным образом описывающими физические механизмы, обеспечивающие и сопровождающие процессы термомеханической обработки, и их носители. Вследствие аналогичности многих физических механизмов, отвечающих за процессы неупругого формоизменения, для широких классов металлов и сплавов, многоуровневые КМ обладают значительной универсальностью. Учитывая весьма сложные физические процессы, наблюдаемые при термомеханической обработке дуплекс сталей, для их описания указанный класс КМ представляется наиболее перспективным, чем и обусловлен выбор темы предлагаемого обзора.

Дуплексные стали, экспериментальные исследования, структура, механизмы деформирования, фазовые превращения, макрофеноменологические определяющие соотношения

Короткий адрес: https://sciup.org/146283178

IDR: 146283178 | УДК: 539.3 | DOI: 10.15593/perm.mech/2025.3.10

Текст научной статьи Дуплексные стали: структура, эксперименты, макрофеноменологические конститутивные модели (обзор)

ВЕСТНИК ПНИПУ. МЕХАНИКА № 3, 2025PNRPU MECHANICS BULLETIN

Дуплексные стали обладают высокими механическими, термическими, коррозионными свойствами, что обусловливает их широкое применение в различных отраслях промышленности, в частности – нефтехимической, энергетической, транспортной областях. С краткой исторической справкой об изобретении и внедрении в индустрию, спецификацией и стандартами существующих в конце ХХ в. дуплекс-сталей (феррит + аустенит) можно познакомиться в коллективной монографии [Gunn (Edit.), 1997]. Рассмотрены вопросы технологии изготовления, различных видов термомеханической обработки, влияния компонентного состава и режимов обработки на структуру и свойства сталей. Отдельные разделы посвящены описанию результатов исследования физико-механических и коррозионных свойств различных дуплексных сталей. Значительное внимание уделено рассмотрению свариваемости, изменению структуры при сварке, коррозионных и механических свойств сварных соединений. Приведено описание областей применимости изделий из различных сортов сталей.

С точки зрения полноты объяснения физики процессов, протекающих при производстве и обработке дуплексных сталей, заслуживают внимания обзоры [Nilsson,1992; Вороненко, 1997]. В этих обзорах приведено подробное объяснение с точки зрения физической химии равновесных фазовых тройных диаграмм, растворимости и подвижности элементов в аустените и ферри- те. В удобной табличной форме представлена информация о сравнении физических и механических свойств дуплексных, ферритных и аустенитных нержавеющих сталей, перечень обнаруженных экспериментально вторичных фаз (их химический состав, тип и размеры решеток, температурный интервал появления, влияние на механические свойства дуплексных сталей). Подробно с точки зрения физического металловедения рассматриваются и объясняются процессы термообработки, горячего и холодного деформирования, охрупчивания при 475 °С; отдельный раздел посвящен анализу влияния сварки на фазовую структуру и свойства.

В работах [Knyazeva, Pohl, 2013a, b] подробно описываются преимущества и недостатки дуплексных нержавеющих сталей (ДНС) с точки зрения использования и обработки, механические свойства и химический состав наиболее распространенных сталей; приведена формула для PRE (показатель эквивалента точечной коррозии), а также границы значений этого параметра для обедненных, обычных, супер- и гипер-ДНС. Подробно описано формирование дуплексной структуры при затвердевании и влияние легирующих элементов (хром-эквивалентов, способствующих формированию феррита, и никель-эквивалентов, способствующих формированию аустенита), приведена фазовая диаграмма Шеффлера – Делонга для многофазных сталей и диапазон существования ДНС. Кроме того, рассмотрено качественное различие между разными типами многофазных сталей, обусловленное морфологией (взаимным расположение)

разных фаз. На основе тройных фазовых диаграмм Fe–Cr– Ni показаны зоны существования нежелательных вторичных фаз (σ-фазы, карбидов, нитридов и др.), появление которых объясняется с учетом растворимости легирующих элементов в феррите и аустените. Во второй части работы приведен подробный анализ формирования вторичных нежелательных фаз при термообработке, а именно влияние температуры отжига на появление этих фаз и их влияние на прочностные свойства и коррозионную стойкость.

Краткий обзор состава, предназначения, способов обработки современных дуплексных сталей представлен в [Kahar, 2017]. Приведена классификация дуплексных сталей, согласно которой в зависимости от содержания легирующих элементов (Cr, Ni) выделены четыре класса: «обедненные», стандартные, супер- и гипердуплексные стали. Рассмотрены коррозионные свойства различных классов данных сталей в разных условиях эксплуатации. Приведены также данные о свариваемости дуплексных сталей, способах сварки, использовании экранирующих газов.

Историческая справка возникновения и совершенствования дуплексных сталей рассмотрена в диссертации В. Хоссейни [Hosseini, 2018]. Приведено описание превращений, происходящих в дуплексных сталях при термической обработке, механических и коррозионных свойств. Основное внимание уделено вопросам, связанным со сваркой нержавеющей супердуплексной стали 2507. Исследовано влияние параметров сварки на изменение структуры, физико-механических и коррозионных свойств в зоне термического влияния, приведены практические рекомендации.

В [Zhitenev et al., 2022] отмечается, что структура и доля фаз аустенита и феррита дуплексных сталей существенно зависит от химического состава, от условий охлаждения после кристаллизации и режимов термообработки. Исследованы структура и свойства дуплексных сталей с различным содержанием хрома (21; 23 и 26 %). Для исследуемых сталей показано, что оптимальной по коррозионной стойкости и имеющей приемлемую прочность является сталь с 70%-ным содержанием δ-феррита. С использованием термодинамического анализа установлены режимы быстрого охлаждения литых изделий, позволяющие получить требуемое сочетание фаз без дополнительной термообработки.

Обширный (199 источников) обзор теоретических и экспериментальных результатов исследования механических свойств, микроструктуры, влияния компонентного и фазового состава на поведение дуплексных сталей указанных выше четырех классов содержится в [Han et al., 2023]. Описаны эффекты, обусловленные различным содержанием в сталях как основных составляющих (хром, никель, молибден, азот, медь, вольфрам), так и добавок редкоземельных металлов (церий, лантан, неодим, празеодим, гадолиний). Рассматривается влияние процентного содержания указанных элементов на изменение энергии дефекта упаковки (а следовательно, деформируемость и склонность к двойникованию аустенита), стабилизацию аустенита и феррита, образование частиц различных вторичных фаз, коррозионную стойкость. Приведенные данные имеют большое значение при проектировании новых дуплексных сталей.

Сложности, возникающие при проектировании состава дуплексных сталей и технологий создания готовых изделий из них, описаны в [Fedorov, Zhitenev, 2025]. Особое внимание уделяется рассмотрению влияния процентного соотношения различных легирующих элементов, условий плавки и температурных режимов разливки сплавов на эксплуатационные свойства (в первую очередь – коррозионную стойкость) изделий. Отмечается отсутствие российских стандартов на дуплексные стали; приведены некоторые особенности металлургических процессов, используемых на отечественных предприятиях для создания деталей из дуплексных сталей.

Из приведенной краткой справки следует необходимость тщательного анализа влияния на физико-механические свойства дуплексных сталей и рабочие характеристики изделий из них фазового и компонентного состава, их мезо- и микроструктуры, режимов термомеханической обработки и условий эксплуатации. Основной задачей предлагаемого обзора является оценка адекватности и универсальности существующих конститутивных моделей, возможности их применения для исследования процессов термомеханической обработки рассматриваемых сталей.

1. Экспериментальные исследования структуры и свойств дуплексных сталей

Циклическое нагружение, усталостный рост трещин, коррозионная стойкость

Серия работ коллектива авторов посвящена экспериментальному исследованию процессов деформирования дуплексных сталей при малоцикловом нагружении [Polák et al., 1993; Degallaix et al., 1995; Petrenec et al., 2005].

В работах [Polák et al., 1993; Degallaix et al., 1995] рассматривается напряженно-деформированное состояние, эволюция дислокационных структур, накопление поверхностных усталостных повреждений при циклическом нагружении двух образцов с различным содержанием азота. Обнаружено, что текстура прокатки улучшает сопротивляемость циклической нагрузке; накопление усталостных повреждений наблюдается в обеих фазах, но преимущественно в ферритных зернах. Дислокационные структуры, характерные для циклических пластических деформаций, обнаружены в обеих фазах, но в ферритных зернах она более интенсивная и приводит к появлению многочисленных поверхностных микротрещин, ограниченных пределами ферритных зерен. При высоком уровне деформации пластичность наблюдается в обеих фазах, что приводит к снижению предела прочности стали в целом. В работе [Petrenec et al., 2005] экспериментально исследуется формирование дислока- ционных субструктур в зернах феррита и аустенита при одноосном и двухосном циклическом нагружении.

В работе [Marinelli et al., 2006] рассматривается дефектная структура, развивающаяся в аустенитной фазе дуплексной нержавеющей стали 2507 во время циклических испытаний на усталость. Образцы предварительно подвергались термической обработке при 1323 K. При амплитуде деформации 0,8 % в аустените наблюдались преимущественно плоские дислокационные структуры, а в области двойников начали формироваться устойчивые полосы скольжения, которые создают зоны с высокой плотностью дислокаций в соседних зернах, что может приводить к образованию вторичных межкристаллитных трещин. При амплитуде деформации 1,2 % в аустените и в феррите сформировались хорошо развитые ячеистые структуры.

В работе [Marinelli et al., 2007] также показано, что при низких амплитудах деформациях (∆ε t = 0,8 %) микротрещины возникают в аустенитной фазе, и их развитие связано с выполнением кристаллографического соотношения Курдюмова – Закса между фазами. При высоких амплитудах деформации (∆ε t = 1,2 %) повреждение распределено более равномерно, но микротрещины локализуются в ферритной фазе. Это связано с формированием мелкомасштабной ячеистой дислокационной структуры, которая вызывает повышенную шероховатость поверхности и концентрацию напряжений. Различие в механизмах зарождения трещин обусловлено разным уровнем пластической деформации в каждой фазе и взаимодействием фаз друг с другом.

В работе [Arafat et al., 2020] для исследования усталостного роста трещин в супердуплексной нержавеющей стали SAF 2507 используется комплексный подход: сочетание механических испытаний, численного моделирования и микроскопического анализа. Авторы сравнивают поведение образцов из исходного материала, а также образцов, подвергнутых обработке трением с перемешиванием (Friction Stir Processing, FSP), в результате которого достигается значительное измельчение зерен (со средним размером от ~160 мкм в исходном материале до 2–30 мкм в области перемешивания обработанного материала). Усталостные испытания проводились при трех уровнях напряжения: 66, 94 и 113 МПа. Пределы текучести образцов из исходного и обработанного материалов равны соответственно 655,6 и 749,1 МПа. Пределы прочности образцов из исходного и обработанного материалов равны соответственно 793,6 и 890,2 МПа. Авторы отмечают изменение длины усталостной трещины в зависимости от количества циклов. Обработанные образцы при всех уровнях напряжения показывают более позднее зарождение и рост усталостной трещины, а также большее количество циклов нагружений до разрушения. Замедлению роста трещины могли способствовать преимущественно сжимающие остаточные напряжения, измеренные в области перемешивания. Фрактографический анализ показал различия в механизмах разрушения между образцами: исходный материал демонстрировал более выраженные внутризеренные механизмы разрушения, тогда как обработанный материал показал большее количество вторичных трещин, множественных источников трещин и более сложный путь роста трещин, что указывает на доминирование межзеренного разрушения.

В [Курынцев, 2020] рассматривается влияние вида сварочного процесса и последующей термической обработки на фазовый состав и остаточные напряжения в области сварного шва для дуплексных сталей. Показано, что электронно-лучевая сварка и лазерная сварка отрицательно влияют на фазовый состав материала в области сварного соединения (в частности, может наблюдаться формирование закалочных структур, а также образование избыточного количества δ-феррита), что связывают с высокими скоростями охлаждения при использовании данных методов. При этом сварка трением и сварка трением с перемешиванием оказывают положительное влияние на фазовый состав в области сварного соединения (в частности, с получением при определенных условиях благоприятной двухфазной структуры феррит + аустенит примерно в равных долях) в силу того, что данные процессы ведутся при низких скоростях охлаждения, и материал при этом не достигает температуры, близкой к температуре плавления (0,6–0,8 T пл ), что в совокупности позволяет не использовать методы послесварочной термической обработки.

Рассмотрению обработки трением с перемешиванием посвящена и работа [Ma et al., 2020], в которой показано улучшение механических свойств и коррозионной стойкости в образцах из супердуплексной нержавеющей стали SAF 2507. Аналогично работе [Arafat et al., 2020] показано, что предел прочности и предел текучести в зоне перемешивания для обработанного образца выше, чем для исходного материала. Улучшение прочностных характеристик связано с измельчением зерен, как отмечается в работе [Pan et al., 2022], и увеличением количества границ зерен, что затрудняет движение дислокаций. Уменьшение размера зерен способствует диффузии элементов и увеличивает толщину и стабильность пассивирующей (оксидной) пленки на поверхности, что защищает металл от дальнейшего окисления и коррозии.

В [Kim et al., 2023] приведены результаты исследования микроструктуры дуплексной стали UNS S32750 и ее влияния на коррозионную стойкость. Показано, что в процессе охлаждения литой заготовки на границе аустенита и феррита осаждаются вторичные фазы (частицы Cr и Mo), понижающие сопротивление коррозионному питтингу. Наличие включений вторичных фаз, имеющих отличные от аустенита и феррита коэффициенты теплового расширения, приводит также к возникновению трещин в силу неравномерного охлаждения деталей после горячей ковки. Для растворения частиц вторичных фаз необходимо проводить отжиг при высоких температурах (превышающих 1100 °С).

В [Петров, Разуваева, 2023] рассматривается влияние водорода на коррозионную стойкость и охрупчи- вание дуплексной нержавеющей стали. Проанализирован характер диффузии и особенности взаимодействия водорода с «центрами захвата» в различных фазовых структурах материала, воздействие пластической деформации, концентрации водорода и локальных напряжений на водородное охрупчивание и процессы коррозии. Полученные результаты свидетельствуют о несущественном влиянии процессов пластического деформирования и увеличения плотности дислокаций на диффузионную способность, при этом последняя в большей степени связана с влиянием границ зерен и границ раздела фаз (α–γ). Проанализированы стабильность γ-фазы и появление вторичных фаз вследствие влияния водорода, а также захват водорода полукогерентными границами зерен. Проведен анализ механизмов, обеспечивающих распространение трещин в материалах данного класса. Показано, что наибольшее количество трещин в дуплексных нержавеющих сталях зарождается и распространяется в феррите.

В [Sordetti et al., 2024] приведены результаты экспериментов по выявлению качества различных составов реагентов, используемых для травления шлифов образцов супердуплексной стали SAF2507 с последующим анализом фазового состава с использованием оптического микроскопа. Определены составы, являющиеся наиболее подходящими в зависимости от состояния микроструктуры и требований к выявлению тех или иных структурных составляющих.

Деформирование при повышенных температурах

В работе [Kingklang, Uthaisangsuk, 2017] рассмотрено пластическое поведение и эволюция микроструктуры супердуплексной нержавеющей стали 2507 при одноосном сжатии при температуре 900–1200 °C и скоростях деформации 0,1–10 с–1. Получены кривые σ–ε, на которых наблюдается рост напряжений в начале процесса деформирования, обусловленный деформационным упрочнением и ростом плотности дислокаций. При этом характерной особенностью кривых σ–ε для всех условий нагружения является наличие пиковой величины напряжений, после достижения которой наблюдается разупрочнение, вызванное процессами динамического возврата в феррите и динамической рекристаллизации в аустените. Было обнаружено, что при всех условиях нагружения пиковые напряжения увеличивались с возрастанием скорости деформации и уменьшением температуры. Анализ микроструктуры показал, что при более высокой температуре доля ферритной фазы увеличивается, а доля аустенитной фазы уменьшается.

Экспериментальные данные по одноосному сжатию до величины деформации 0,7 образцов из нержавеющей дуплексной стали LDX 2101 (21,5 Cr, 1,5 Ni, 0,03 C, 5 Mn, 0,22 N, 0,3 Mo, 0,7 Si, 0,35 Cu) при температурах в интервале 900–1250 °С и скоростях деформации 0,01; 0,1; 1; 10 и 50 с–1 представлены в [Haghdadi et al., 2016].

Результаты демонстрируют типичную для горячего деформирования с реализующейся динамической рекристаллизацией кривую σ–ε: первоначальный рост напряжений до некоторого пикового значения с дальнейшим падением сопротивления деформации и выходом на стационарное значение. Для описания деформирования, сопровождающегося упрочнением, использована дислокационно-ориентированная модель Эстрина – Мекинга [Estrin, Mecking, 1984]. Для учета процесса динамической рекристаллизации применена модель Джонсона – Мела – Аврами – Колмогорова [Колмогоров, 1937; Johnson, Mehl, 1939; Avrami, 1939]. Сопоставление расчетных и экспериментальных кривых σ–ε для температур 900 °С и 1100 °С при скоростях деформации 0,1; 1; 10 с–1 демонстрирует хорошее соответствие.

Результаты экспериментов по осадке образцов из гипердуплексной нержавеющей стали 2707 (массовый состав в процентах: 0,0044 C, 0,42 Si, 1,11 Mn, 26,83 Cr, 7,14 Ni, 4,88 Mo, 0,39 N, 0,97 Cu, 0,97 Co, 0,005 P, 0,003 S) приведены в [Li et al., 2016]. Испытания проведены при изотермических условиях при температурах 900– 1250 °С (с интервалом в 50 °С) и постоянных скоростях деформирования 0,01–10 с–1 (с изменением на порядок) до достижения деформации 0,8 с последующим анализом микроструктуры с использованием оптической и электронной микроскопии. Отмечается возникновение в зернах и на границах феррита при деформировании при температурах ниже 1150 °С частиц σ-фазы (неупорядоченный твердый раствор Fe–Cr–Mo c тетрагональной решеткой) и вторичного аустенита. Частицы препятствуют развитию процессов рекристаллизации в аустените, деформирование осуществляется в основном в зернах феррита с параллельным разупрочнением в нем за счет динамического возврата. При более высоких температурах частицы включений растворяются, разупрочнение реализуется динамическим возвратом в феррите и рекристаллизацией в зернах аустенита. При температурах ниже 1100 °С и скорости деформации ниже 1 с–1 кривая σ–ε имеет пик напряжений на начальной стадии деформирования, при более высоких температурах и низких скоростях деформации указанный «горб» исчезает.

В термически стареющей дуплексной нержавеющей стали 2205 [Warren et al., 2016] также наблюдается процесс формирования частиц σ-фазы. Показано, что объемная доля σ-фазы увеличивается с ростом времени выдержки и температуры. Максимальное количество σ-фазы достигается при температуре ~750 °С, причем скорость образования σ-фазы повышается с увеличением температуры. Формирование частиц σ-фазы реализуется на границах зерен феррита, особенно на участках с высокой энергией (например, тройных стыках), а также на межфазных границах «феррит – аустенит». Это связано с тем, что такие области обладают повышенной структурной неупорядоченностью и подвижностью атомов, что способствует началу диффузионного процесса формирования интерметаллида. При этом отмечается, что кристаллографическая ориентация зерен феррита не оказывает существенного влияния на процесс образования σ-фазы.

Известны также результаты моделирования процессов зарождения и роста σ-фазы во время изотермической выдержки и непрерывного охлаждения с высокой температуры. Авторы [Sieurin, Sandström, 2007] разработали модель, основанную на классической теории зарождения и диффузионного роста сферических частиц. В результате моделирования показано, что в дуплексной нержавеющей стали 2205 при изотермическом старении σ-фаза начинает формироваться при ~920 °C. Максимальное количество сигма-фазы наблюдается при ~850 °C. При непрерывном охлаждении зарождение сигма-фазы начинается при ~915 °C. Рост фазы активно протекает в диапазоне 900–700 °C. Для минимизации образования сигма-фазы авторы рекомендуют поддерживать скорость охлаждения после закалки выше 0,23 K/s. Время выдержки при критической температуре (~865 °C) должно быть менее 134 с.

Описание методики и результаты экспериментов по одноосному изотермическому сжатию образцов до величины 0,5 истинной деформации из супердуплексной стали 2507 при температурах 900, 1000, 1100 и 1200 °C и постоянных скоростях деформации (0,01; 0,1; 1 и 10 с–1) приведены в [Mishra et al., 2017]. С использованием экспериментальных данных построена карта процесса деформирования, на которой выделены две области (низко-и высокотемпературная) неустойчивого деформирования. На промежуточных стадиях процесса проведены микроструктурные исследования с использованием оптической и электронной микроскопии. Показано, что на начальной стадии деформирования наблюдается деформационное упрочнение, за которым следует стадия разупрочнения. Разупрочнение обусловлено процессами динамического возврата и динамической рекристаллизации; при этом в феррите возможны оба эти процесса, тогда как в аустените, имеющем низкую энергию дефекта упаковки, разупрочнение реализуется за счет рекристаллизации. На основе полученных экспериментальных данных предлагается определяющее соотношение (ОС), связывающее одноосное напряжение с одноосными деформацией и скоростью деформации.

Методика и результаты детального анализа эволюции мезо- и микроструктуры образцов из дуплексных сталей 2205 и 2304, подвергнутых горячей и холодной прокатке с последующим отжигом (при 1100 °С после горячей прокатки и при 900 °С и 1100 °С – после холодной), приведены в [Malta et al., 2018]. Приведены данные по изменению зеренной структуры, фазовому составу, разориентации зерен, возврату и рекристаллизации. Отмечается существенное влияние содержания в сплаве молибдена, повышение концентрации которого сдерживает рост зерен аустенита и мартенситного превращения при отжиге при температуре 900 °С. Повышение температуры отжига до 1100 °С ведет к росту зерен обеих фаз (феррита и аустенита) и формированию двойников отжига в зернах аустенита.

Исследованию особенностей микроструктуры супердуплексной стали 2507, изготавливаемой при высоких температурах, посвящена и работа [Zhao et al., 2019]. В работе описано выделение частиц сигма-фазы с хрупкими частицами на границах раздела фаз «аустенит – феррит». В условиях горячей прокатки это способствует растрескиванию по границам фаз. Преимущественное выделение σ-фазы на границах раздела «феррит – аустенит», а также в зернах вторичного аустенита супердуплексной стали 2507 обсуждается также в работе [Mészáros, Szabó, 2005]. Показано, что максимальная скорость распада феррита на вторичный аустенит и σ-фазу наблюдается при температуре 800 °C. Наличие σ-фазы, обладающей повышенной твердостью, значительно повышает твердость материала в целом, но при этом приводит к возникновению внутренних напряжений в зернах феррита вследствие объемного расширения σ-фазы. Еще одним способом управления процессом формирования σ-фазы и иных интерметаллидов является интенсивная пластическая деформация, реализованная методом высокого давления при кручении [Biserova-Tahchieva A. et al., 2022]. Продемонстрировано значительное измельчение зерна (до 100–500 нм) и увеличение плотности дислокаций. Отмечается, что помимо обычно наблюдаемого зарождения σ-фазы на границах «аустенит – феррит» предпочтительными центрами зарождения σ-фазы служат нитриды хрома (Cr₂N), особенно при высоких степенях деформации.

Результаты исследования формирования частиц σ-фазы в образцах из «обедненной» дуплексной стали UNS S32304 приведены в [Rocha et al., 2019]. Отмечается, что формирование σ-фазы происходит при температурах выше 600 °С и ведет к существенному снижению прочности, коррозионной стойкости и свариваемости. Приведены данные по измерению in situ с использованием метода рентгеновской дифракции доли σ-фазы при изотермической выдержке при 800 °С в течение 30, 60 и 90 мин. Показано, что доля σ-фазы при выдержке в течение 60 мин достигает 15 %, а за 90 мин – 17 %.

Несколько иное поведение образцов при аналогичных условиях эксперимента наблюдается в супердуплексной стали 2505-Cu (содержание меди равно 2,62 %), подробно описанное в работе [Xi et al., 2019]. Образцы подвергались одноосному сжатию в температурном диапазоне 950–1150 °C и при скоростях деформации в диапазоне 0,01–10 с–1. Показано, что при более низких температурах на кривых «напряжение – деформация» наблюдается наличие пика напряжений, аналогично вышеописанным работам, что обусловлено процессом динамической рекристаллизации. Однако с увеличением температуры наблюдаемый пик напряжений становится более «широким» или же вовсе не наблюдается. Более того, при высокой скорости деформирования и низких температурах можно наблюдать наличие нескольких пиков напряжений. Это можно объяснить сложными конкурирующими механизмами разупрочнения, а именно: ограниченным динамическим возвратом в феррите, динамической рекристаллизацией в аустените и взаимодействием дислокаций с внедренными частицами меди.

Горячая деформация влияет на свойства изделий особым образом. В работе [Zhou et al., 2020] рассматривается супердуплексная нержавеющая сталь 2507, модифицированная церием. Приведены результаты испытаний на горячее сжатие при различных температурах (1000–1150 °C) и скоростях деформации (0,01–10 с–1). Отмечено, что при высокой скорости деформации и низкой температуре доминирует динамический возврат феррита, а при низкой скорости деформации и высокой температуре преобладает динамическая рекристаллизация аустенита. Показано, что в результате горячей деформации наблюдалось измельчение зерна, что также подтверждается данными, приведенными в работе [Bachiri et al., 2023]. Результаты механических испытаний свидетельствуют о более высокой микротвердости аустенита по сравнению с ферритом, однако эта разница уменьшается с увеличением температуры деформирования.

Результаты экспериментов по одноосному сжатию образцов из дуплексной стали 2304 в диапазоне температур [850, 1050] °С (с интервалом в 50 °С) при скоростях деформации 0,1; 1; 5; 10 и 15 с–1 использованы в [Bill et al., 2022] для построения карт обработки. Рассмотрены области неустойчивого деформирования, определяемые авторами по оценкам мощности диссипируемой энергии. Приведены графики зависимостей σ–ε при различных температурах и скоростях деформации. Для теоретического описания полученных результатов для стадии упрочнения (до достижения пикового напряжения на диаграмме σ–ε) использована модель Эстрина – Мекинга [Estrin, Mecking, 1984], для описания дальнейшего деформирования применена также модель Аврами [Avrami, 1939], описывающая разупрочнение за счет динамической рекристаллизации.

Холодное деформирование

Исследованию влияния структуры дуплексной стали 2025 на ударную вязкость в интервале температуры [–196, 25] °С посвящена статья [Haghdadi et al., 2019]. Рассмотрены три различные структуры: прокатки (П), равноосная (Р) и видманштеттова (В), полученные различными режимами термообработки заготовок после холодной прокатки. Показано, что при комнатной температуре ударная вязкость образцов с тремя анализируемыми структурами практически одинаковая. При снижении температуры испытаний образцы со структурами Р и В испытывают переход от вязкого к хрупкому разрушению при температуре –80 °С, тогда как образцы со структурой прокатки сохраняют высокое значение (40 Дж) ударной вязкости вплоть до температуры –196 °С. Данный характер поведения ударной вязкости авторы объясняют слоистой структурой прокатки, при которой мезотрещины при выходе на границу зерен феррита и аустенита принуждаются к изменению направления своего развития.

Несмотря на высокие прочностные характеристики, дуплексные стали имеют ограниченное применение в тех случаях, когда требуется, чтобы изделие имело одновременно высокую коррозионную стойкость и износостойкость. В связи с этим изделия из данных сталей подвергаются поверхностной обработке (нитроцементацией, нитридизацией и т.п.). В [Tahchieva et al., 2019] приведены результаты исследования микроструктуры дуплексной S32205 и супердуплексной S32750 нержавеющих сталей, подвергнутых нитридизации. Исследовано влияние параметров процесса (температуры, продолжительности обработки), состава сплава на формирование микроструктуры и глубину модифицированных приповерхностных слоев; отмечается важность зернограничной диффузии. Показано возникновение так называемых расширенных аустенита и феррита, образование частиц включений (например, нитрида хрома).

В работе [Fernandes et al., 2021] исследовалось механическое поведение образцов из дуплексной нержавеющей стали 2205, подвергнутых холодной прокатке, старению и дальнейшему водородному охрупчиванию. В механических испытаниях для сравнения использовались образцы как с водородным насыщением, так и без него. Образцы растягивались при комнатной температуре со скоростью деформации 10⁻³ с⁻¹. Показано, что водородное насыщение не влияет на охрупчивание материала и на его предел текучести, так как в процессе старения пластичность существенно снижается за счет выделения σ-фазы и других частиц. Однако водородное насыщение понизило предел прочности образцов на 150 МПа. Анализ поверхности излома разрушенных образцов показал, что для состаренных образцов имеет место межкристаллитное разрушение, что обусловлено выделением частиц дополнительных фаз. Для образцов, насыщенных водородом, тип разрушения не меняется, но размеры характерных структур существенно уменьшаются.

В работе [Chen et al., 2022] рассматривается влияние холодной прокатки на эволюцию микроструктуры дуплексной нержавеющей стали 2507. Образцы подвергались холодной прокатке с различными степенями обжатия (50; 75; 87,5 %). В аустенитной фазе наблюдались механическое двойникование, ячеистая дислокационная структура и полосы скольжения. В ферритной фазе, помимо образования микрополос скольжения, содержащих высокую плотность дислокаций, отмечается особая пилообразная структура границ зерен, что обусловлено аккомодацией деформации. Показано увеличение предела текучести и твердости материала после холодной прокатки, а также снижение пластичности, что связано с накоплением дефектов и упрочнением фаз. В испытаниях на разрушение растяжением показано, что с увеличением степени предварительной холодной деформации характер разрушения меняется от вязкого к хрупкому.

Дополнительная обработка металлических изделий может производиться не только с целью улучшения исходных свойств материала, но и с целью ликвидации недостатков предшествующей обработки на этапе изго- товления. Например, в работе [Zhang et al., 2021] рассматривается восстановление микроструктуры и коррозионной стойкости дуплексных нержавеющих сталей (2304 (обедненная), 2205 (стандартная) и 2507 (супердуплексная)) после искусственного ухудшения их состояния с помощью лазерной поверхностной термообработки. Образцы подвергались выдержке при 1300 °C в течение 1 ч с последующей водяной закалкой. Этот процесс привел к полному или частичному превращению аустенита (γ) в феррит (δ), что приводит к реальному снижению коррозионной стойкости после сварки. После лазерной поверхностной термообработки наблюдалось значительное увеличение доли аустенита по сравнению с деградированными образцами, а также увеличение коррозионной стойкости. Показано, что супердуплексная сталь 2507 демонстрирует лучшие показатели как до, так и после обработки. Отмечается, что ни в одном из образцов не было обнаружено нежелательных интерметаллических фаз (например, σ-фазы).

Анализу микроструктурных изменений в супердуплексной нержавеющей стали 2507 после холодной прокатки и последующего отжига посвящена работа [Li et al., 2020]. Важным выводом является тот факт, что аустенит деформируется на более ранней стадии и интенсивнее, чем феррит, но при продолжающейся деформации до 75 % напряжения в ферритной фазе возрастают и становятся выше, чем в аустените. Прокатка увеличивает средний угол разориентации зерен вследствие роста плотности дислокаций и внутренних напряжений, что увеличивает прочность материала и снижает его пластичность. Отжиг же влечет за собой полное снижение микронапряжений и дислокаций в результате динамической рекристаллизации в аустените и динамического возврата в феррите. Отжиг приводит к увеличению пластичности и снижению прочности.

В работе [Прохоров, Мальцев, 2023] приведены результаты исследования структуры на основе металлографического анализа и механических свойств образцов из аустенитно-ферритной супердуплекс-стали 25Cr с различным содержанием никеля в составе. Доля никеля в исследованных образцах варьировалась от 5,5 до 9,0 %. Показано, что повышение доли никеля в составе материала приводит к значительному увеличению доли γ-фазы в структуре (5,5 % Ni ‒ 55,4 % α-фазы и 44,6 % γ-фазы; 6,5 % Ni ‒ 49,7 % α-фазы и 50,3 % γ-фазы; 9,0 % Ni ‒ 37,5 % α-фазы и 62,5 % γ-фазы), поскольку никель, являясь аустенитообразующим элементом, с повышением его концентрации в стали диффундирует в α-фазу, что активирует процесс α–γ-фазового превращения. Также представлены результаты механических испытаний образцов с различным содержанием никеля при температуре +20 °С и проведен анализ влияния доли никеля на прочностные свойства стали (предел прочности и предел текучести снижаются с увеличением содержания никеля).

В работе [Yuan et al., 2025] холодная деформация рассматривается как инструмент управления микроструктурными изменениями. Исследуются способы влияния на процесс спиноидального распада супердуплексной нержавеющей стали 2507, который заключается в распаде феррита на два ГЦК-домена (α-фаза, обогащенная железом, и α′-фаза, обогащенная хромом). Распад феррита происходит во время длительной эксплуатации при температурах 280–500 °C и влечет за собой увеличение твердости и ухудшение ударной вязкости, коррозионной стойкости и усталостных свойств. Авторы показывают, что холодная прокатка с последующим старением с увеличением плотности дислокаций первоначально ускоряет диффузию атомов и, следовательно, спинодальный распад. Однако при более длительном старении предварительная холодная деформация способствует обеднению матрицы феррита никелем за счет образования кластеров элементов G-фазы (интерметал-лидная фаза Nb6Ni16Si7, образующаяся путем превращений карбида при температурах ниже 1000 °C и являющаяся благоприятным участком для зарождения трещин), которые замедляют кинетику спиноидального распада. В ранее опубликованной работе [Yuan et al., 2023] авторы показали, что старение ведет к охрупчиванию материала вследствие увеличения твердости феррита в ходе старения. Отмечается, что процесс старения не оказывает подобного влияния на аустенит. О негативном влиянии спиноидального распада на свойства супердуплексной нержавеющей стали 2507 упоминается и в работе [Rivolta Panzeri, 2023], где авторы отмечают значительное охрупчивание образцов, что подтверждается тестами на ударное нагружение. Приводится описание методов полного или частичного восстановления свойств образцов путем предварительной термообработки и гомогенизации.

В работе [Li Q. et al., 2024] анализировались эволюция микроструктуры и механические свойства супердуплексной нержавеющей стали 2507 при холодной вытяжке. Рассматривались прутки, полученные горячей прокаткой и подвергнутые отжигу при 1050 °C в течение 1 ч с последующей закалкой в воде. В ходе сверхпластической холодной вытяжки площадь сечения снижалась на 99,87 %. Далее полученные образцы растягивались при комнатной температуре со скоростью деформации 10⁻³ с⁻¹. При изначальной степени деформации ε = 6,65 авторами зафиксированы наивысшие значения прочности (предел текучести, равный 2640 МПа, и предел прочности, равный 2742 МПа) среди всех известных нержавеющих сталей. Также отмечается отсутствие хрупких мартенситных фаз, что позволяет достичь экстремальной деформации без преждевременного разрушения.

2. Макрофеноменологические определяющие соотношения

В настоящее время проектирование любых технологических процессов термомеханической обработки металлов и сплавов начинается с создания их математических моделей («цифровых двойников»). Базовой составляющей таких моделей являются определяющие соотношения (конститутивные модели) для описания поведения материалов при термомеханических воздействиях. В значительной части исследований, ориентированных на разработку технологических режимов обработки металлов, до настоящего времени широко используются макрофеноменологические определяющие соотношения (ОС), обычно основанные на различных модификациях теории пластического течения [Hill, 1948; Ильюшин, 1963; Качанов, 1969; Ишлинский, Ивлев, 2003; Бондарь, 2004]. Не составляют исключения в этом аспекте и исследования поведения дуплексных сталей, в связи с чем представляется необходимым рассмотреть возможные варианты ОС, основанные на мак-рофеноменологическом подходе, для данного класса материалов.

Упругопластическая модель, основанная на теории пластического течения с ассоциированным законом текучести (Мизеса), для описания поведения при малых градиентах перемещений представительного макрообъема кованого образца из дуплекс-стали рассмотрена в [Siegmund et al., 1995]. Принимается гипотеза об аддитивности упругих, пластических и температурных составляющих тензора скорости деформаций. Каждая из двух фаз (α и γ) принимается идеально-пластической, имеющей различные пределы текучести; учет размеров зерен осуществляется с использованием закона Холла – Петча; учитывается зависимость от температуры напряжения течения и коэффициента в законе Холла – Петча. Упругие свойства принимаются изотропными. Подробно рассмотрена зеренная структура материала, предложены геометрические параметры, характеризующие последнюю (объемные доли фаз, доли границ между фазами, доля кластеров из граничащих зерен одной фазы). Для расчетов использовался метод конечных элементов (пакет ABAQUS) в предположении обобщенного плоскодеформированного состояния. Приведены результаты авторских экспериментов по термоциклическому нагружению (20°→900°→20°→…) при различных скоростях нагрева (охлаждения). Отмечается возникновение при термоциклировании необратимых деформаций, что обусловлено различием коэффициентов термического расширения фаз α и γ. Приведены результаты расчетов для различных вариантов зеренной структуры, показано их удовлетворительное соответствие экспериментальным данным.

В [Miyamoto et al., 2001] рассмотрены результаты экспериментов на одноосное нагружение образцов из дуплексной стали Fe–25Cr–7Ni–3Mo–0,14Ni при разных скоростях деформирования и температурах; исследуется роль межфазных границ при сверхпластичности. Модель сверхпластического деформирования двухфазной стали, основанная на статистическом подходе с введением концепции кооперативного межфазного зеренного проскальзывания, показала, во-первых, что несколько десятков зерен вовлечены в единичный акт проскальзывания на межфазной границе; во-вторых, скорость скольжения на границе между мартенситом и аустенитом на 2–3 порядка больше, чем скорость скольжения на границе между зернами аустенита или мартенсита. Приводится эмпирическое соотношение для величины скорости деформирования в зависимости от приложенного напряжения, диаметра зерна, количества зерен, вовлеченных в скольжение, коэффициента диффузии вакансий в мартенсите.

В работе [Al-Abbasi, 2010] на основе литературных данных подробно рассматриваются факторы, определяющие механические свойства двухфазной стали при описании ее поведения с использованием микромеханиче-ских моделей. В частности, описывается влияние химических элементов сплава: углерода, марганца, кремния, фосфора и серы (приведены эмпирические линейная зависимость предела текучести от содержания углерода и степенная зависимость от процентного содержания перлита), влияние размеров зерен феррита и расстояния между ламелями перлита и размера их колоний. Приводится классификация по уровню значимости основных механизмов упрочнения двухфазных сталей: за счет химического состава, движения дислокаций, доли упрочняющей фазы, размера зерен и механической обработки. В представленной микромеханической модели, реализованной c использованием метода конечных элементов (МКЭ), многофазная структура сплава описывается периодически повторяющейся регулярной ячейкой, состоящей из ферритной матрицы и шарового твердого включения перлита; обсуждаются необходимые размеры такого представительного объема для адекватного описания свойств металлического композита. Проведены вычислительные эксперименты для выявления количественного влияния указанных выше факторов на механическое поведение двухфазного сплава. Предложенная модель отражает основные особенности поведения ферритно-перлитной стали при деформировании.

Особенности горячего деформирования нержавеющей дуплексной стали 2205, обнаруженные в экспериментах по кручению образцов при температурах 950– 1200 °С, рассмотрены в [Spigarelli et al., 2010]. При горячем деформировании «мягкой» является ферритная фаза, которая на начальной стадии деформирования испытывает основные пластические деформации. При дальнейшем нагружении начинается деформирование зерен аустенита и постепенное выравнивание скоростей деформации в обеих фазах. В экспериментах обнаружено также скольжение по межфазным некогерентным границам. Отмечается, что при нагреве образцов вследствие существенного различия коэффициентов термического расширения феррита и аустенита возникают внутренние напряжения. Приведены соотношения для описания деформирования каждой из фаз; для установления отклика образцов из дуплексных сталей предложено использовать модифицированный закон смеси [Cho, Gurland, 1988]. Показано удовлетворительное соответствие полученных с помощью предлагаемой модели результатов экспериментальным данным.

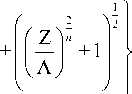

Результаты экспериментальных и теоретических исследований деформирования нержавеющей дуплексной стали 2205 представлены в [Momeni, Dehghani, 2011]. На основе экспериментальных данных, полученных в опы- тах на одноосное сжатие для широкого диапазона температур (900–1200°) и скоростей деформаций (10–3–1 с–1), показано, что параметр Зенера – Холломона

Z = e exp

Q 1 r ej

(s - скорость деформации, Q - энергия активации, R – газовая постоянная, θ – абсолютная температура) связан линейной зависимостью со степенной функцией от логарифмического синуса осредненного по предшествующей деформации напряжения стav

1 Г л

= ст d s . s о

При этом величины степенного параметра и параметра скоростной чувствительности зависят от температуры. Отмечается, что феррит обладает высокой энергией дефекта упаковки (ЭДУ), в силу чего он разупрочняется за счет динамического возврата, тогда как аустенит, имеющий низкую ЭДУ, проявляет склонность к динамической рекристаллизации. При повышении температуры в указанном диапазоне доля аустенита непрерывно уменьшается. С использованием экспериментальных данных и ОС построены изолинии мощности диссипированной энергии и диаграммы устойчивости процесса деформирования, на основе которых предлагается устанавливать параметры технологических операций обработки рассматриваемой стали.

В работе [Ramazani et al., 2013] рассматривается так называемая микромеханическая 2D- и 3D-модель представительного объема двухфазной мартенситно-аустенитной стали: напряженно-деформированное состояние представительного объема двухфазного металлического композита рассчитывается с использованием МКЭ с учетом реального пространственного распределения фаз, полученного в экспериментах, и ОС для каждой фазы в отдельности; кривая деформирования представительного объема получается осреднением по всем узлам конечно элементной сетки. Определяющие соотношения для отдельной фазы взяты из работ, в которых они получены в рамках физической теории пластичности (с учетом дислокационного скольжения по кристаллографическим системам), и аппроксимируются соотношением, учитывающим напряжение Пайерлса σ 0 , упрочнение за счет содержания углерода Δσ и дислокационного упрочнения:

1 - exp ( - Mk r e )

о = o0 + A o + a M цу b ■ --------------, (1)

krL где M- фактор Тейлора, ц - модуля сдвига, b - величина вектора Бюргерса, kr – параметр скорости возврата, L – длина свободного пробега дислокаций. В работе приведены результаты натурных и вычислительных экспериментов для сталей с различным содержанием углерода, долей мартенсита и пределом текучести; сравниваются результаты расчетов кривой деформирования для 2D-и 3D-моделей с экспериментальными данными по одномерному растяжению образцов; показано, что 2D-модели дают значения напряжений ниже, чем в 3D и экспериментах. В работе делается вывод, что корреляционный параметр σ3D/σ2D можно использовать для уточнения результатов расчетов менее ресурсоемких 2D-моделей с целью получения количественного соответствия с натурными экспериментами.

В работе [Han et al., 2014] рассматриваются результаты экспериментов на образцах двухфазных сталей ферритно-мартенситного класса (0,104 % C, 0,92 % Si, 2,01 % Mn, 0,03 % Cr, 0,03 % Al, 0,019 % P). Получены зависимости микротвердости от истинных деформаций, а также кривые деформирования (истинные напряжения – истинные деформации для этих сталей). Для определения индивидуальных свойств феррита и мартенсита использовался метод наноиндентирования; по результатам экспериментов определены показатели степени n и множители k в законе пластического течения Холломона σ= k ε n для каждой фазы. Исследовано влияние температуры закалки на микроструктуру, установлено, что это влияние пренебрежимо мало: даже при высокой температуре закалки в 550 °С мартенсит не распадается и остаются четкие межфазные границы. В феррите наблюдались дислокации, которые размножаются во время термообработки из-за изменения объема между ферритом/мартенситом и аустенитом. Дислокации наблюдались в феррите даже после самой высокой температуры термообработки, в этом случае сегрегация углерода закрепила дислокации. В работе приводятся результаты расчетов с помощью МКЭ для определения полей деформаций и напряжений в фазах. Исследовалось разрушение в зависимости от локализации деформаций. Рассматривались 3 механизма разрушения: нарушение сплошности (накопление пор) по границе раздела «мартенсит – феррит», образование пор на границе между ферритными зернами и трещины и разрушение в мартенситной фазе. Предполагается, что разрушение с большей вероятностью пойдет по 1-му механизму; обосновано это тем, что ферритная фаза может аккомодировать ограниченное напряжение перед инициированием трещины/пу-стоты, и максимум деформации (необходимых для разрушения) достигается при более низких значениях макроскопически приложенной деформации, когда твердая фаза присутствует в микроструктуре.

Значительная часть работы [Li et al., 2016] посвящена определению по полученным в данной работе экспериментальным данным параметров широко применяемого макрофеноменологического ОС, связывающего скорость деформации s с напряжением о и абсолютной температурой 0: e = A [ sinh ( аст ) ] n exp ( - Q/R e ) , где А, a, n – материальные константы, Q – энергия активации деформирования, R – газовая постоянная. Основным недостатком данного ОС считается независимость входящих в него параметров от деформации, в связи с чем авторами на основе эмпирических данных предлагается их аппроксимация полиномами 6-го порядка от деформации.

В результате авторами предложено следующее ОС, связывающее напряжение течения с параметром Зенера – Холломона Z :

о = —ln ■ α

Показано удовлетворительное соответствие результатов, полученных с помощью сформулированного ОС, экспериментальным данным.

В работах [Degallaix et al., 1995; Polák et al., 1998] по экспериментальным данным получены кривые одноосного деформирования для дуплексных нержавеющих сталей (ДНС) типа X2 CrNiMoN 22-5, отличающихся содержанием азота (11 и 18 %). Проведена идентификация параметров (коэффициентов и показателей степеней) в эмпирических законах: деформационной кривой для циклического нагружения ст a = K £ np , Manson - Coffin £ ap =£ f ( 2 N f ) c и Basquin ° a = CT f ( 2 N f ) b . Здесь ° a , £ ap - амплитуды напряжений и пластических деформаций при циклическом нагружении соответственно, N f – число циклов до разрушения (усталостная долговечность), K , ε f , ст f - коэффициенты, n , b, c - показатели степеней в эмпирических зависимостях. В статье [Polák et al., 1998] на основе экспериментальных данных предложена и идентифицирована модифицированная зависимость «скорости» роста усталостных трещин (увеличение длины трещины за один цикл нагружения) от числа циклов a = af exp [ k ( £ ap )( N - Nf ) ] , где k ( £ ap ) - коэффициент роста длины трещины, который зависит от амплитуды пластических деформаций; af – длина трещины при усталостном разрушении.

В значительном количестве работ, посвященных дуплексным и супердуплексным сталям [Nilsson, 1992, 2000; Kim et al., 2004; Ferro, Bonollo, 2012; Казаков и др., 2020; Житенев и др., 2022; Acuna et al., 2023], в которых на основе экспериментальных наблюдений были получены макрофеноменологические ОС, а также исследуются физико-химические аспекты металлургических процессов, применяется так называемое термодинамическое моделирование. В работе [Nilsson, 1992], например, получены равновесные тройные фазовые диаграммы с помощью так называемого термодинамического моделирования – моделирования посредством программного продукта ThermoCalc и DICTRA (Thermo-Calc Software Stockholm Technology Park).

В связи с этим следует упомянуть работы, в которых описываются алгоритмы, базы данных и т.п., положенные в основу подобных исследований. В частности, работы последних лет часто ссылаются на работу [Andersson et. al., 2002]. Работу можно считать инструкцией по применению этого программного комплекса: в ней рассматриваются особенности первоначальной версии и последние изменения, интерфейс, подключаемые базы данных, функции по обработке данных и визуализации результатов, возможности моделирования:

-

– фазовых диаграмм (бинарных, троичных, изотермических и т.д., до 5 независимых осевых переменных);

-

– термодинамических свойств веществ, соединений и фаз растворов;

-

– термодинамических свойств химических реакций;

-

– диаграмм свойств (долей фаз, энергии Гиббса, энтальпии и т.д.);

-

– поверхностей Liquidus и Solidus для многокомпонентных сплавов;

-

– термодинамических факторов, движущих сил зародышеобразования;

-

– формирования оксидного слоя на поверхности стали, рафинирования стали/сплавов;

-

– данных о коррозии, рециркуляции, переплавке, спекании, сжигании металлов;

-

– магнитных свойств сплавов.

В статье также представлены некоторые последние разработки авторов и примеры применения для моделирования металлургических процессов.

Аналогичный программный комплекс FactSage (Facility for the Analysis of Chemical Thermodynamics, 1976), разработанный в Канаде, описывается в работе [Bale et al., 2002], совместно с базой данных свойств легирующих элементов TCFE, представляющий собой программный продукт для анализа химической термодинамики и сложных химических реакций не только металлических материалов, но и солей, керамики, водных растворов и т.д.

В работах [Казаков и др., 2020; Житенев и др., 2022] авторы рассматривают применение ThermoCalc для моделирования химического состава дуплексных сплавов с целью получения таких сплавов, которые обладают наилучшим сочетанием прочностных свойств, коррозионной стойкости и при этом не образуют нежелательных вторичных фаз при термообработке и эксплуатации. В результате решения подобраны такие химические составы сплавов, для которых появление, например σ-фазы, термодинамически невозможно для интервала температур, при котором осуществляется отжиг.

Еще один тип макромоделей для описания процессов в ДНС – это модели фазового поля. Они активно развивались в 90-е гг. прошлого столетия такими авторами, как C.M. Wang, A.A. Wheeler., G.B. Mc Fadden (для изотермического фазового перехода в бинарном сплаве) [Wang S.-L., 1993; McFadden G.B., 1993], W.J. Boettinger, G. Caginalp, R. Kobayashi, A.A. Wheeler [Warren J.A., 1995; Caginalp G., 1993; Kobayashi R., 1993; Wheller A.A., 1993] (дендритный рост кристаллов из расплава и раствора), и др. Модель применяется и для твердотельных фазовых переходов, в том числе в многофазных материалах, и позволяет рассчитывать пространственную морфологию растущих фаз.

В работе [Steinbach et al., 1996] представлена концепция применения метода для нескольких фаз. Для каждой фазы вводится свой параметр – фазовое поле, эволюция которого учитывает все возможные парные взаимодействия между существующими фазами; для описания эволюции этих параметров из минимизации функционала потенциальной энергии системы формулируются дифференциальные уравнения в частных производных, границы раздела фаз проводятся как изолинии соответствующих фазовых полей. Метод для описания эволюции структуры был проверен для расчета затвердевания эвтектики, перитектики и роста зерен. В статье [Fukumoto et al., 2019] метод фазового поля применен для описания формирования микроструктуры в процессе закалки из расплава образцов нержавеющей дуплексной стали; моделируется рост ферритной фазы в виде дендритов с последующим превращением в аустенит и перераспределение легирующих элементов азота и никеля. В статье [Malik et al., 2017] рассматривается модель на основе метода фазового поля для описания появления и роста σ-фазы супердуплексной нержавеющей стали при линейном непрерывном охлаждении. Решается плоская задача, σ-фаза зарождается и растет на стыке границ зерен феррита и аустенита.

Дуплекс стали используют для изделий, функционирующих при невысоких температурах (до 250–300 °С), при этом для описания их поведения применяются обычно упругопластические соотношения. В [De Souza et al., 2020] приведены результаты серии испытаний по одноосному растяжению образцов из дуплексной (UNS S3180F51) и супердуплексной (UNS S32760GRF55) нержавеющих сталей при скоростях деформации в диапазоне [10–6, 10–2] с–1 при температуре 25 °С. Результаты демонстрируют зависимость напряжения течения от скорости деформации даже при комнатной температуре. Авторами предложено представить напряжение течения суммой напряжения σ р , зависящего от накопленной пластической деформации, и «вязкого» сопротивления деформации σ v . Каждое из слагаемых предлагается описывать экспоненциальными зависимостями соответственно от пластической деформации и скорости пластической деформации. При этом зависимость σ р от деформации экспериментально определяется при самой низкой скорости деформации из рассматриваемого диапазона.

В [Contini, Balancin, 2022] рассмотрены вопросы применения для построения конститутивной модели для описания деформирования дуплекс-сталей искусственных нейронных сетей. Для тренировки, валидации и тестирования модели использованы результаты собственных экспериментов авторов на кручение цилиндрических образцов при температурах 900–1200 °С и скоростях деформации (0,01; 0,1; 1; 10) с–1. Интересным представляется вариант нейронной сети с включением в нее адаптивной нейро-нечеткой системы получения решения; приведены результаты ее применения с использованием трех различных функций принадлежности. Показано удовлетворительное соответствие результатов, полученных с помощью нейронных сетей, и экспериментальных данных.

Результаты исследования микроструктуры и зависимости σ(ε) при одноосном растяжении при комнатной температуре и с постоянной скоростью деформации 5^10–3 с–1 образцов из дуплексной стали 2304 представлены в [Gonoring et al., 2022]. Испытаниям подвергались образцы как в состоянии поставки, так и отожженные при 600, 650, 700 и 750 °С в течение 8 ч; показано, что термообработка снижает устойчивость аустенита. Рассмотрены 5 известных вариантов записи соотношения a = a(e, e), показано удовлетворительное соответствие полученных с их помощью результатов экспериментальным данным для образцов в состоянии поставки, однако для термообработанных образцов наблюдаются существенные отличия. Авторами предложена собственная модель для формулировки соотношения a = a( e, e) в виде зависимости напряжения течения от экспоненциальных функций степенных полиномов. Приведены результаты расчетов, подтверждающие адекватность предлагаемой модели.

Описание экспериментальной процедуры и результаты испытаний образцов из дуплексной стали S22053 на одноосное монотонное и циклическое (при различных амплитудах циклов по деформации и асимметрии циклов) нагружение приведены в [Luo et al., 2023]. Рассмотрены цилиндрические образцы, вырезанные из сварной пластины в основном металле, в области сварного шва и в зоне термического влияния. Показано, что прочность материала зоны сварки выше, а пластичность ниже, чем образцов основного материала и из зоны термического влияния. Для описания полученных экспериментальных данных использованы ОС Шабоше [Chaboche, 1986, 1991], встроенные в пакет ABAQUS. Приведены результаты идентификации указанных ОС, осуществленной с помощью полученных результатов испытаний. Для верификации использованы данные экспериментов на монотонное и циклическое нагружение образцов с круговой выточкой; показано удовлетворительное соответствие теоретических и эмпирических результатов.

Результаты экспериментов по осадке до 50 % образцов из дуплексной стали Fe–12 Mn–8 Al–0,8 C в интервале температур [800, 1000] °С при скоростях деформации (0,01; 0,1; 1,0; 10) с–1 представлены в [Wu et al., 2023]. На основе обработки экспериментальных данных предложено соотношение, связывающее скорость деформации, напряжение, энергию активации деформации и температуру; фигурирующие в уравнении материальные параметры аппроксимируются полиномами 5-го порядка от деформации. Рассмотрены эволюция зеренной и субзеренной структуры, разориентации кристаллитов, обусловленные деформацией и процессами динамического возврата и динамической рекристаллизации. Построена диаграмма горячего деформирования рассматриваемой дуплекс-стали, указаны оптимальные условия обработки.

В [Abedul et al., 2024] приведены результаты экспериментов для различных видов нагружения (одноосные растяжение и сжатие, простой сдвиг, нагружение в условиях плоской деформации) плоских образцов

(сплошных, с утонениями, отверстиями) из предварительно прокатанных листов дуплексной стали 2205. Испытания проводились при температурах 20, 100, 300 и 500 °С и скоростях деформации 0,001, 1, 10, 100 и 1000 с –1 .

Локальные деформации образцов измерялись с использованием метода корреляции цифровых изображений и тензометров, измерения температуры осуществлялись с помощью инфракрасной камеры. Исследовались анизотропные пластические свойства, для моделирования поведения рассматриваемого материала предложено применять условие текучести Хилла [Hill, 1948], учитывающее анизотропию пластических свойств. Для расчетов использован МКЭ, показано удовлетворительное соответствие теоретических и экспериментальных результатов. Значительное внимание уделено также анализу влияния на разрушение образцов вида нагружения, скорости деформации и температуры.

Описание методики и результаты проведенных натурных испытаний по одноосному нагружению плоских образцов, вырезанных (в направлении прокатки) из листов дуплекс-стали S22053, представлены в [Chen et al., 2024]. Эксперименты проведены при квазистатиче-ском нагружении при комнатной и повышенных температурах (в интервале [100, 900] °С с шагом в 100 °С). Для определения поведения материала, испытавшего пожар, образцы выдерживались при повышенной температуре в течение 15 мин, после чего они охлаждались на воздухе или в воде. В опытах на растяжения определены основные механические характеристики (модуль упругости, предел текучести при различных допусках на остаточную деформацию, предел прочности). Приведен краткий обзор существующих макрофеноменологи-ческих ОС для описания поведения дуплексных сталей (в том числе при повышенных температурах). На основе полученных экспериментальных результатов предложены собственное ОС и уравнения для определения механических характеристик для случая одноосного нагружения.

Результаты аналогичных исследований влияния выдержки при повышенных температурах на свойства образцов из нержавеющей аустенитной стали S30408 содержатся в [Fan et al., 2024]. Предложенные авторами упрощенные ОС, сформулированные на основе экспериментальных данных, использованы в конечно-элементном анализе устойчивости при осевом сжатии стержневых пустотелых образцов-балок прямоугольного поперечного сечения. Показано удовлетворительное соответствие теоретических результатов экспериментальным данным.

Результаты экспериментов на сжатие в условиях плоской деформации образцов из стали Fe–0,77 Mn– 7,10 Al–0,45 C–0,31 Nb представлены в [Gurgel et al., 2024]. Испытания проведены при температурах (850, 950, 1050, 1150) °С при скоростях деформации (0,01; 1; 10) с–1. В указанном диапазоне температур структура стали содержит примерно в равных долях зерна аустенита и δ-феррита. Кривые σ–ε имеют характерный максимум на начальной стадии деформирования (до 5– 6 %), после чего наблюдается снижение напряжения течения, обусловленное динамическим возвратом ферритной фазы и динамической рекристаллизацией аустенита. Для описания полученных данных использовано соотношение аррениусовского типа, предложено соотношение для определения пикового напряжения как функции параметра Зенера – Холломона. Приведено подробное описание микроструктуры, определенной с использованием электронной микроскопии. Построены карты горячей пластической обработки для нескольких деформаций (0,2; 0,4; 0,6), на основе анализа которых в сочетании с полученными данными о микроструктуре показано, что сплав демонстрирует хорошую горячую обрабатываемость в диапазоне температур (975–1075) °C при низких и промежуточных скоростях деформации (0,01–0,3 с–1).

Методика и результаты исследования зависимости напряжения течения образцов из дуплексной стали S31803 от деформации и скорости деформации при испытаниях в широком диапазоне скоростей деформации (4,8^10–4–2,2569^103 с–1) приведены в [Kerileng et al., 2024]. Опыты по квазистатическому нагружению проведены на растяжение плоских образцов; для испытаний при высоких скоростях деформации эксперименты осуществлены с помощью разрезного стержня Гопкинсона. Показана существенная зависимость напряжения течения от скорости деформации. Для описания результатов экспериментов применены модели Джонсона – Кука [Johnson, Cook, 1983] и Купера – Саймондса [Cowper, Symonds, 1957]; отмечается, что последняя более точно согласуется с данными испытаний.

Результаты серии экспериментов на одноосное растяжение образцов из арматурных прутков, изготовленных из различных сортов нержавеющих аустенитных и дуплексных сталей, представлены в [Rabi et al., 2024]. Анализируется применимость для описания поведения арматурных прутков модели Рамберга – Осгуда [Ramberg, Osgood, 1943] и нескольких известных ее модификаций, отмечаются значительные отличия теоретических результатов от экспериментальных данных. Следует отметить весьма широкое применение этой модели и ее многочисленных модификаций для описания связи ε~σ; в [Chen et al., 2025] приведен обзор работ, посвященных различным вариантам модели Рамберга – Осгуда, тщательно анализируются результаты их применения для описания поведения различных классов сталей (включая нержавеющие дуплексные стали) с использованием базы известных данных по более чем 200 кривым σ–ε. Предложена собственная модификация указанной модели, показано удовлетворительное соответствие полученных с ее помощью результатов данным натурных испытаний.

Результаты экспериментальных и теоретических исследований механического поведения и изменения микроструктуры при осадке образцов из дуплексной стали 2209 рассматриваются в [Shi et al., 2024]. Эксперименты проведены при температурах в интервале [950, 1150] °С (с шагом 50 °С) и скоростях деформации (0,01; 0,1; 1,0; 10) с–1. Для теоретического анализа использован МКЭ, для описания рекристаллизации применена модель JMAK [Колмогоров, 1937; Avrami, 1939; Johnson, Mehl, 1939]. Детально описано изменение зеренной (субзеренной) структуры в феррите и аустените при различных температурах и скоростях деформации, показано их существенное влияние на процессы возврата и рекристаллизации. Отмечается, что при повышении скорости деформации в аустените наблюдается интенсивное двойникование.

Для исследования «зуба текучести» в стали с дуплексной структурой (феррит + перлит) в работе [Yanagawa, Watanabe, 2024] предлагается использовать многомасштабную модель. В качестве ОС принята модифицированная теория пластического течения с введением внутренних переменных, позволяющих описать скачок напряжения на начальном участке деформирования. Модель, реализованная с помощью МКЭ в трехмерной постановке, применена для анализа напряженно-деформированного состояния при растяжении цилиндрического образца с круговым поперечным сечением; показано качественное соответствие теоретических результатов экспериментальным данным.

Краткое описание методики и результаты исследования осадки образцов из двух марок ферритных нержавеющих сталей SUS430 и SUS430LX в широком диапазоне температур (823–1250 °С) при скоростях деформации 1, 10 и 30 с-1 представлены в [Shimomura et al., 2025]. Для анализа изменяющейся в процессе горячего деформирования структуры используется оптическая и электронная микроскопия. Обе стали имеют примерно одинаковый состав хрома (17 ± 1 %), однако SUS430LX содержит меньшее количество стабилизирующих аустенит элементов Mn, C и Ni, так что в рассматриваемом диапазоне температур она ведет себя как сталь ферритного класса. Для описания поведения материала каждой из фаз использованы известные феноменологические соотношения. Для учета неоднородности полей напряжений, деформаций и температур в осаживаемом образце используется его «цифровой двойник», построенный с помощью МКЭ. Учитывая различия в фазовом составе, решается задача идентификации материальных функций и констант в феноменологических ОС. Полученные данные позволяют описать особенности деформирования указанных сталей, связанные с процессами рекристаллизации (в большей части – в аустените) и возврата.

Макрофеноменологическая модель для описания одноосного циклического нагружения на растяжение – сжатие и результаты соответствующих натурных испытаний образцов из дуплексной стали (Fe–19,3 Cr–2 Ni– 2,7 Mn–2 Si–0,19 N) рассмотрены в [Zhai et al., 2025]. Исследовалось поведение образцов при симметричных циклах с амплитудой деформаций в интервале [0,5– 1,3] % с шагом в 0,2 % при комнатной температуре и скорости деформации 10–3 с–1. Данная сталь относится к классу TRIP-сталей, в связи с чем в модель включено простое соотношение для определения доли мартенсита, полагающейся возрастающей с ростом накопленной пластической деформации. При формулировке ОС использован комбинированный закон упрочнения (изотропное + кинематическое) с учетом доли мартенсита. Показано, что полученная с использованием модели доля мартенсита отличается от экспериментально определенной при амплитудах деформации 0,9; 1,1 и 1,3 % не более чем на 7 %, несколько худшее соответствие – при амплитудах 0,5 и 0,7 %, для которых различие находится в пределах 10–20 %.

Поведение образцов из демонстрирующей TRIP– эффект дуплексной стали (Fe–0,14 C–0,25 N–0,35 Si– 5 Mn–20 Cr–0,4 Ni–0,5 Cu–0,2 Sn), подвергаемых одноосному растяжению вплоть до разрушения при фиксированных скоростях деформации и температурах из широких интервалов их изменения ( [ 0,0001-150 ] с-1 и [20150] °С), рассмотрено в [Zhu et al., 2025]. Для исследования микроструктуры использованы электронная микроскопия и рентгеновский метод. Отмечается, что при комнатной температуре основным механизмом деформации является мартенситное превращения, при повышении температуры до температуры 40–55 °С совместно с ним действует двойникование, при температуре 150 °С преобладающим является механизм двойникования. Значительное внимание уделяется исследованию локального повышения температуры, обусловленного пластической деформацией и мартенситным превращением. Для определения доли мартенсита в качестве базовой принята модель Людвиг-сона – Бергера [Ludwigson, Berger, 1969], связывающая уменьшение доли остаточного аустенита с увеличением накопленной пластической деформации. Показано, что теоретические результаты, полученные с помощью этой модели, значительно отклоняются от экспериментальных данных. Авторами предложена модификация базовой модели учетом скорости деформации и температуры, позволившей существенно улучшить соответствие теоретических и экспериментальных результатов.

Заключение

Приведенный краткий обзор работ (в основном последнего тридцатилетия), посвященных исследованиям механического поведения дуплексных сталей при различных условиях нагружения, свидетельствует о возрастающем интересе к анализу данного класса материалов. В предлагаемом обзоре рассмотрены методы и результаты экспериментальных исследований, а также построенные с использованием последних макрофеноменологи-ческие определяющие соотношения. На основе приведенных данных можно сделать вывод о весьма сложном характере поведения рассматриваемых материалов, многообразии физических механизмов, реализующих и сопровождающих процессы деформирования при различ- ных температурно-скоростных условиях деформирования. Следует также отметить существенное влияние на отклик материала фазового и компонентного состава сталей. Указанными обстоятельствами, вероятно, обусловлено отсутствие универсальных физических уравнений, значительное количество разнообразных феноменологических определяющих соотношений и их модификаций, ориентированных на описание поведения конкретных марок сталей. В связи с этим наиболее перспективными для