Двухконусный адаптер для запуска блока трех космических аппаратов

Автор: Хахленкова А.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.17, 2016 года.

Бесплатный доступ

Запуск нескольких космических аппаратов с помощью одного средства выведения - сложная инженерная задача. Решение этой задачи позволит значительно сократить расходы на формирование орбитальной группировки, состоящей из множества однотипных аппаратов. Основной вопрос в такой задаче, требующий тщательной проработки, - это соединение блока космических аппаратов с ракетой-носителем. Традиционно интеграция как одиночного космического аппарата, так и блока из нескольких аппаратов с ракетой-носителем осуществляется с помощью так называемого устройства отделения. Неотъемлемой частью этого устройства является адаптер - переходная конструкция, служащая для размещения различных элементов устройства отделения (таких как замки, толкатели, прижимные и поворотные устройства) и жесткого соединения космического аппарата или блока аппаратов с ракетой-носителем. Эта конструкция воспринимает нагрузки, возникающие при наземной эксплуатации и транспортировании, а также при старте ракеты-носителя, поэтому она должна обладать высокой жесткостью и прочностью. В настоящее время для вывода на орбиту блока трех космических аппаратов используют металлическую ферменную конструкцию, представляющую собой набор фитингов, соединенных между собой полыми алюминиевыми трубами. Такая конструкция обладает рядом существенных недостатков. Предлагается принципиально новый адаптер. Его конструкция, обладающая сравнительно небольшой массой и высокой жесткостью благодаря использованию современных композиционных материалов, позволяет равномерно распределить нагрузку на интерфейсные точки с ракетой-носителем. Технология производства элементов такой конструкции отработана на многих российских космических аппаратах. Проведен параметрический анализ предлагаемой конструкции адаптера. Показаны способы повышения жесткости адаптера: применение материалов с высоким модулем упругости, изменение толщины обшивок панели, а также изменение параметров сетчатой структуры конических оболочек. Произведена также предварительная оценка массы предлагаемой конструкции.

Групповой запуск космических аппаратов, адаптер космического аппарата, конечно-элементное моделирование, сетчатая коническая оболочка, сотовая панель, ферменная конструкция

Короткий адрес: https://sciup.org/148177617

IDR: 148177617 | УДК: 629.042:629.783

Текст научной статьи Двухконусный адаптер для запуска блока трех космических аппаратов

Введение. Запуск нескольких КА одной ракетой является сложной инженерной задачей, решение которой позволит значительно сократить расходы на формирование орбитальной группировки, состоящей из множества однотипных КА. Основной вопрос в такой задаче, требующий тщательной проработки, – это соединение блока КА со средством выведения.

Традиционно интеграция как КА, так и блока нескольких КА с ракетой-носителем (РН) осуществляется с помощью так называемого устройства отделения. Устройство отделения (УО) используется для отделения КА от РН с заданными параметрами по команде системы управления РН.

Неотъемлемой частью УО является адаптер – переходная конструкция, служащая для размещения элементов УО КА (таких как замки, толкатели, различные прижимные и поворотные устройства [1–3]) и жесткого соединения КА или блока КА с ракетой-носителем. Эта конструкция воспринимает нагрузки, возникающие при наземной эксплуатации и транспортировании КА, а также при старте ракеты-носителя, поэтому она должна обладать высокими жесткостью и прочностью.

Необходимая жесткость определяется разработчиком ракеты-носителя в виде требований к собственным частотам блока КА, закрепленного по стыку с РН [4–6]. Для различных средств выведения требования к боковой частоте колеблются в пределах от 8 до 12 Гц, к продольной частоте – от 25 Гц и выше.

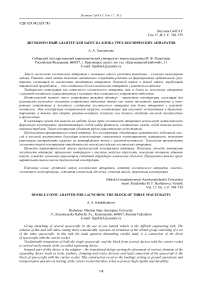

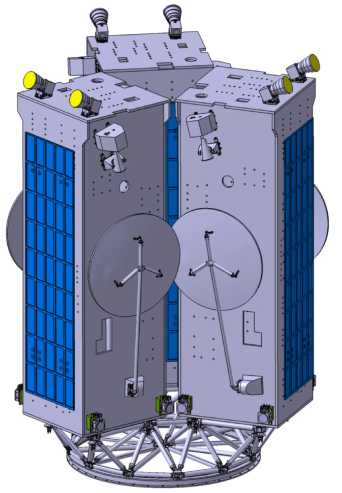

В настоящее время для соединения с РН и вывода на орбиту блока трех КА используют металлическую ферменную конструкцию (рис. 1), представляющую собой набор фитингов, соединенных между собой полыми алюминиевыми трубами (рис. 2).

Ферменная конструкция обладает рядом недостатков:

– большая масса ввиду использования металла с недостаточно высокими механическими характеристиками;

– сложность и неточность сборки из-за наличия большого количества соединяемых элементов;

– высокие локальные нагрузки на интерфейс с РН.

Предлагается принципиально новый адаптер, не имеющий описанных недостатков. Его конструкция, обладающая сравнительно небольшой массой и высокой жесткостью благодаря использованию современных композиционных материалов, позволяет равномерно распределить нагрузку на интерфейсные точки с РН. Технология производства элементов такой конструкции отработана на многих российских КА [7].

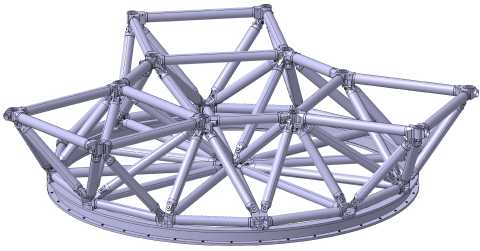

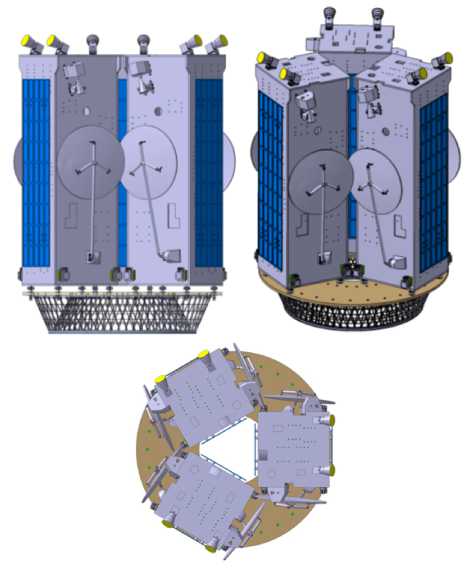

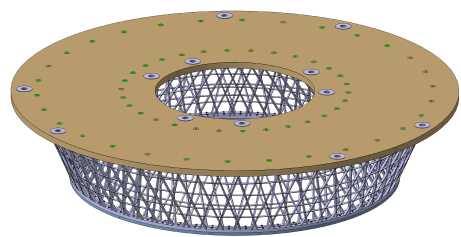

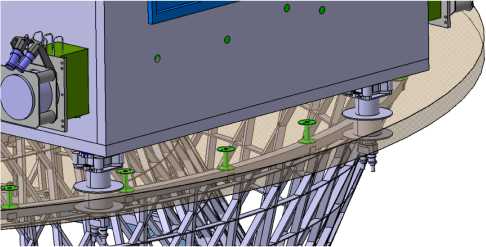

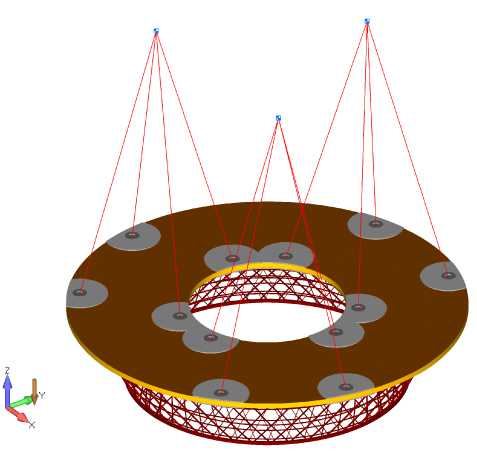

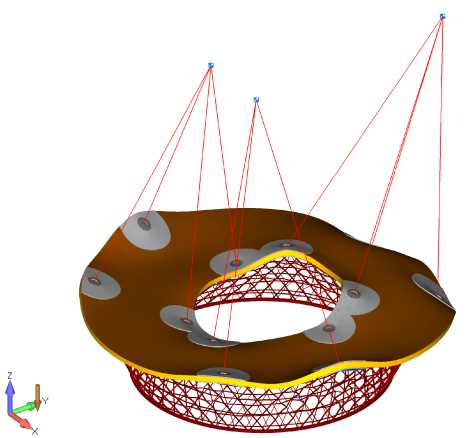

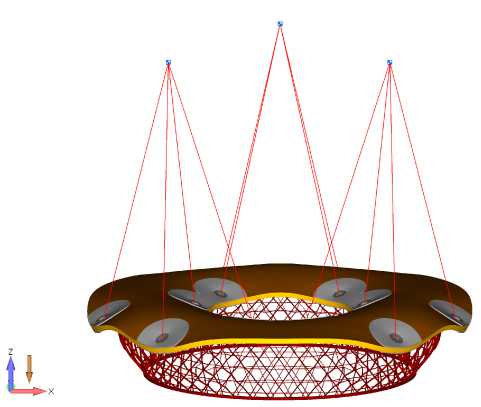

Описание конструкции двухконусного адаптера. Двухконусный адаптер для запуска трех КА (рис. 3) является системой из двух конических оболочек, имеющих один общий шпангоут; в верхней части такой системы расположена скрепленная с конусами несущая панель (рис. 4).

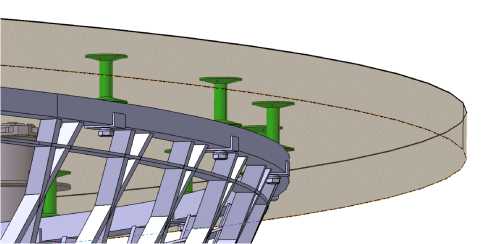

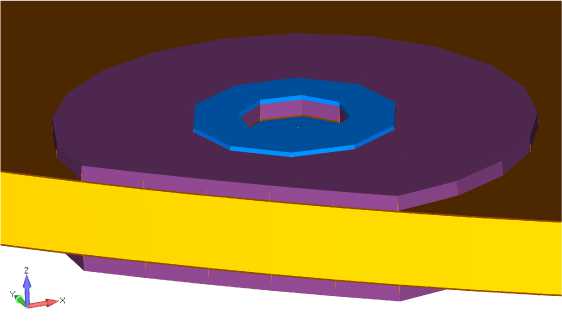

Несущая панель представляет собой трехслойную пластину с двумя жесткими обшивками и скрепляющим их легким заполнителем [8; 9]. Жесткие обшивки небольшой толщины могут быть выполнены из композиционного материала, например углепластика. Легкий заполнитель – алюминиевый сотовый заполнитель [10]. На несущей панели организованы места под крепление замков КА и шпангоутов конических оболочек. КА с помощью опоры и соединенного с ней замка устанавливаются в так называемые стаканы (рис. 5).

Верхние шпангоуты конических оболочек болтовым соединением крепятся к закладным элементам, вклеиваемым в несущую панель (рис. 6).

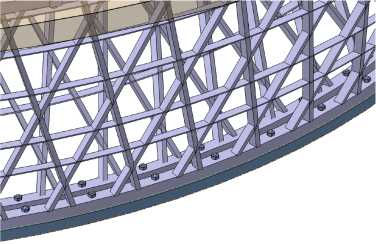

Конические оболочки изготовлены из углепластикового композиционного материала методом непрерывной намотки [11–16]. Оболочки имеют общий нижний шпангоут, служащий для соединения двухконусного адаптера с РН (рис. 7). Верхние диаметры конических оболочек подобраны таким образом, чтобы зоны установки замков располагались максимально близко к их шпангоутам.

Проектирование двухконусного адаптера. Проектирование двухконусного адаптера сводится к выявлению таких характеристик конических оболочек и трехслойной пластины, которые обеспечат наибольшую жесткость адаптера в сочетании с оптимальной массой.

К этим характеристикам относятся:

-

1. Количество пар спиральных ребер N и угол захода спиральных ребер φ конических оболочек.

-

2. Материалы и толщины обшивок и заполнителя в трехслойной панели.

Степень влияния каждой характеристики на жесткость адаптера определяется в процессе параметрического анализа.

Рис. 1. Размещение КА на ферменной конструкции

Рис. 2. Ферменная конструкция

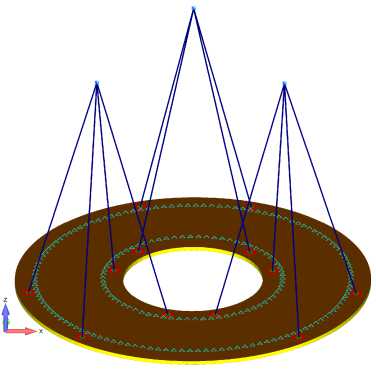

Рис. 3. Размещение КА на двухконусном адаптере

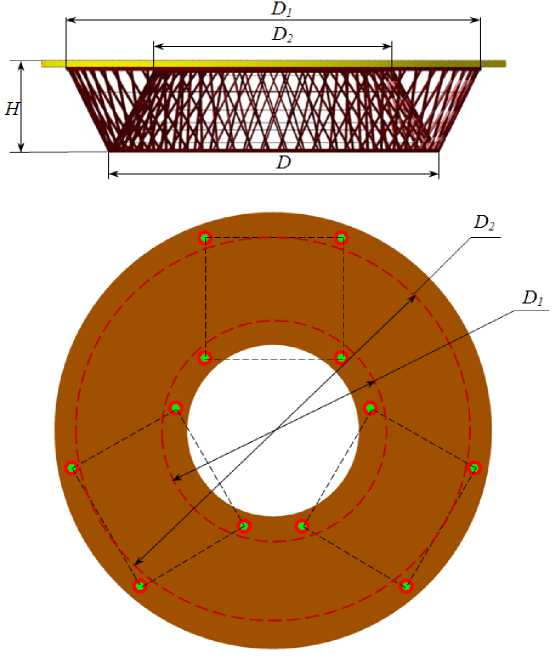

Рис. 4. Двухконусный адаптер

Рис. 5. Установка КА на несущую панель с помощью опоры и замка

Рис. 6. Закладные элементы для соединения несущей панели с коническими оболочками

Рис. 7. Нижний шпангоут для соединения двухконусного адаптера с РН

Геометрическими ограничениями (рис. 8), накладываемыми на конструкцию двухконусного адаптера при параметрическом анализе, являются:

-

1. Зоны установки КА и координаты расположения замков КА. Исходя из зоны установки КА, определяются диаметры верхних шпангоутов конических оболочек D 1 и D 2 . Эти шпангоуты должны быть расположены максимально близко к замкам КА внутри зоны установки КА.

-

2. H – высота адаптера, которая определяется в теоретическом чертеже зоной размещения устройства отделения.

-

3. D – диаметр нижнего шпангоута, на котором расположен интерфейс для соединения адаптера с РН.

Анализ конструкции адаптера в целом не позволит оценить степень влияния каждой составной части на его жесткость. Поэтому целесообразно анализировать какую-либо составную часть отдельно (при этом задав граничные условия такие, как если бы это был целый адаптер) и затем, выбрав лучшие параметры, оценить жесткость адаптера в целом. Таким образом, анализ панели проводится автономно.

Параметрический анализ трехслойной панели. При параметрическом анализе трехслойной панели оценивается значение первой собственной частоты f 1 в зависимости от высоты панели и толщины обшивок.

Рассмотрим трехслойную панель высотой h и толщиной обшивок δ. Обшивки такой панели изготовлены из углепластиковой ткани марки Porcher 3198, характеристики которой приведены в табл. 1. В качестве заполнителя применяется алюминиевый сотовый заполнитель нескольких предложенных марок (табл. 2).

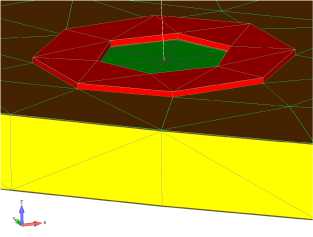

Параметрический анализ проведен в рамках программного комплекса Femap with NX Nastran [17]. Конечно-элементная модель (КЭМ) представлена на рис. 9.

При разработке КЭМ приняты следующие допущения:

-

– легкий сотовый заполнитель моделировался трехмерными элементами SOLID, позволяющими учесть модуль упругости материала в направлении Z ;

-

– обшивки панели моделировались двухмерными элементами типа PLATE, при этом узлы этих элементов соответствуют узлам элементов заполнителя;

-

– в зоне установки замков с помощью элементов SOLID и PLATE создана вставка из алюминиевого сплава, имитирующая узел крепления КА (рис. 10);

-

– для имитации КА в каждой зоне был создан абсолютно жесткий элемент типа RIGID с центральным узлом в центре масс КА; в центральном узле этого элемента на высоте 2,5 м от верхней обшивки панели создан элемент MASS, представляющий массу КА m = 2500 кг.

Граничные условия – ограничение перемещений в направлении осей X , Y и Z в узлах, соответствующих диаметрам верхних шпангоутов конических оболочек D 1 и D 2.

На рис. 11 приведена первая форма колебаний трехслойной панели, характерная для различных толщин и применяемых материалов. В табл. 3–6 приведены значения первых собственных частот колебаний f 1 трехслойной панели в зависимости от марки заполнителя, толщины панели и толщины обшивок. В табл. 7–10 приведена предварительная оценка массы трехслойной панели в зависимости от марки заполнителя, толщины панели и толщины обшивок.

Рис. 8. Геометрические ограничения, накладываемые на конструкцию двухконусного адаптера

Физико-механические свойства углепластиковой ткани 3198

Таблица 1

|

Ткань 3198 |

Толщина монослоя Δ, мм |

Плотность ρ, кг/м3 |

Модуль упругости Е , ГПа |

Коэффициент Пуассона η |

|

0,18 |

1550 |

66 |

0,3 |

Физико-механические характеристики различных марок сотового заполнителя

Таблица 2

|

Марки заполнителя |

Модуль упругости Е z , МПа |

Плотность ρ, кг/м3 |

Модул G xz , МПа |

ь сдвига G yz , МПа |

|

АМг2-Н-2,5-40П |

1724 |

70 |

245 |

142 |

|

5/32-5052-0,0025 |

2551 |

135 |

965 |

386 |

|

1/16-5052-0,0015 |

4482 |

199 |

1448 |

448 |

|

1/8-5052-0,003 |

6205 |

192 |

1448 |

538 |

Рис. 9. Конечно-элементная модель трехслойной панели

Рис. 10. Конечно-элементная модель вставки в зоне установки КА

Рис. 11. Первая форма колебаний конечно-элементной модели трехслойной панели

Таблица 3

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

3,060 |

3,339 |

3,507 |

3,621 |

3,702 |

3,761 |

|

25 |

3,489 |

3,826 |

4,024 |

4,158 |

4,252 |

4,322 |

|

30 |

3,895 |

4,281 |

4,504 |

4,652 |

4,756 |

4,833 |

|

35 |

4,281 |

4,710 |

4,953 |

5,112 |

5,223 |

5,306 |

|

40 |

4,650 |

5,118 |

5,377 |

5,544 |

5,660 |

5,746 |

|

45 |

5,004 |

5,506 |

5,778 |

5,952 |

6,072 |

6,160 |

|

50 |

5,346 |

5,876 |

6,160 |

6,339 |

6,462 |

6,552 |

Таблица 4

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

4,699 |

4,966 |

5,161 |

5,306 |

5,417 |

5,504 |

|

25 |

5,317 |

5,661 |

5,914 |

6,102 |

6,248 |

6,364 |

|

30 |

5,894 |

6,314 |

6,621 |

6,847 |

7,024 |

7,165 |

|

35 |

6,438 |

6,933 |

7,291 |

7,552 |

7,756 |

7,917 |

|

40 |

6,956 |

7,526 |

7,930 |

8,223 |

8,450 |

8,629 |

|

45 |

7,452 |

8,094 |

8,543 |

8,865 |

9,112 |

9,307 |

|

50 |

7,929 |

8,642 |

9,132 |

9,480 |

9,746 |

9,954 |

Таблица 5

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

5,261 |

5,510 |

5,699 |

5,840 |

5,950 |

6,036 |

|

25 |

5,939 |

6,265 |

6,514 |

6,701 |

6,850 |

6,969 |

|

30 |

6,570 |

6,973 |

7,278 |

7,508 |

7,691 |

7,839 |

|

35 |

7,163 |

7,644 |

8,004 |

8,273 |

8,487 |

8,660 |

|

40 |

7,726 |

8,284 |

8,696 |

9,002 |

9,244 |

9,439 |

|

45 |

8,264 |

8,898 |

9,360 |

9,700 |

9,967 |

10,182 |

|

50 |

8,781 |

9,489 |

9,999 |

10,371 |

10,661 |

10,894 |

Таблица 6

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

5,453 |

5,695 |

5,881 |

6,021 |

6,131 |

6,218 |

|

25 |

6,154 |

6,473 |

6,719 |

6,907 |

7,057 |

7,179 |

|

30 |

6,805 |

7,201 |

7,507 |

7,739 |

7,926 |

8,077 |

|

35 |

7,416 |

7,891 |

8,254 |

8,528 |

8,747 |

8,925 |

|

40 |

7,997 |

8,551 |

8,967 |

9,280 |

9,529 |

9,731 |

|

45 |

8,551 |

9,183 |

9,651 |

10,000 |

10,276 |

10,500 |

|

50 |

9,084 |

9,793 |

10,311 |

10,693 |

10,995 |

11,237 |

Таблица 7

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

19,950 |

24,302 |

28,654 |

33,006 |

37,357 |

41,709 |

Окончание табл. 7

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

25 |

23,169 |

27,521 |

31,872 |

36,224 |

40,576 |

44,928 |

|

30 |

26,388 |

30,740 |

35,092 |

39,444 |

43,796 |

48,148 |

|

35 |

29,606 |

33,958 |

38,310 |

42,662 |

47,014 |

51,366 |

|

40 |

32,825 |

37,177 |

41,529 |

45,881 |

50,233 |

54,585 |

|

45 |

36,044 |

40,396 |

44,748 |

49,100 |

53,452 |

57,804 |

|

50 |

39,262 |

43,614 |

47,966 |

52,318 |

56,670 |

61,022 |

Таблица 8

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

30,436 |

34,596 |

38,756 |

42,915 |

47,075 |

51,235 |

|

25 |

36,325 |

40,484 |

44,644 |

48,804 |

52,963 |

57,123 |

|

30 |

42,213 |

46,373 |

50,533 |

54,693 |

58,853 |

63,013 |

|

35 |

48,102 |

52,262 |

56,442 |

60,582 |

64,742 |

68,902 |

|

40 |

53,990 |

58,150 |

62,310 |

66,470 |

70,630 |

74,790 |

|

45 |

59,878 |

64,038 |

68,198 |

72,358 |

76,518 |

80,678 |

|

50 |

65,767 |

69,927 |

74,087 |

78,247 |

82,407 |

86,567 |

Таблица 9

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

40,762 |

44,732 |

48,702 |

52,673 |

56,643 |

60,613 |

|

25 |

49,279 |

53,249 |

57,219 |

61,190 |

65,160 |

69,130 |

|

30 |

57,796 |

61,766 |

65,736 |

69,706 |

73,676 |

77,646 |

|

35 |

66,312 |

70,282 |

74,252 |

78,222 |

82,192 |

86,162 |

|

40 |

74,829 |

78,799 |

82,769 |

86,739 |

90,709 |

94,679 |

|

45 |

83,346 |

87,316 |

91,286 |

95,256 |

99,226 |

103,196 |

|

50 |

91,863 |

95,933 |

99,903 |

103,873 |

107,843 |

111,813 |

Таблица 10

|

Высота панели h , мм |

Толщина обшивок δ, мм |

|||||

|

0,18 1 слой |

0,36 2 слоя |

0,54 3 слоя |

0,72 4 слоя |

0,9 5 слоев |

1,08 6 слоев |

|

|

20 |

39,632 |

43,623 |

47,614 |

51,605 |

55,597 |

59,588 |

|

25 |

47,862 |

51,853 |

55,844 |

59,835 |

63,826 |

67,817 |

|

30 |

56,091 |

60,082 |

64,073 |

68,064 |

72,055 |

76,046 |

|

35 |

64,321 |

68,312 |

72,303 |

76,294 |

80,285 |

84,276 |

|

40 |

72,550 |

76,541 |

80,532 |

84,523 |

88,514 |

92,505 |

|

45 |

80,780 |

84,771 |

88,762 |

92,753 |

96,744 |

100,735 |

|

50 |

89,009 |

93,000 |

96,991 |

100,982 |

104,973 |

108,964 |

Таблица 11

Значения первой собственной частоты f 1 панели в зависимости от толщины пластины усиления hп

|

Толщина пластин в зоне усиления hп , мм |

f 1 , Гц |

||

|

R = 150 мм |

R = 200 мм |

R = 250 мм |

|

|

5 |

13,539 |

13,989 |

15,037 |

|

6 |

13,989 |

14,498 |

15,600 |

|

7 |

14,433 |

15,002 |

16,152 |

|

8 |

14,872 |

15,505 |

16,698 |

|

9 |

15,305 |

16,005 |

17,242 |

|

10 |

15,729 |

16,501 |

17,783 |

Физико-механические свойства углепластика на основе M46JB

Таблица 12

|

M46JB |

Модуль упругости вдоль ребра Е 1 , ГПа |

Модуль упругости вдоль высоты ребра Е 2 , ГПа |

Плотность ρ, кг/м3 |

Коэффициент Пуассона η |

|

180 |

6,7 |

1650 |

0,19 |

Значения первых собственных частот панелей f 1 в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки АМг2-Н-2,5-40П), Гц

Значения первых собственных частот панелей f 1 в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки 5/32-5052-0,0025), Гц

Значения первых собственных частот панелей f 1 в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки 1/16-5052-0,0015), Гц

Значения первых собственных частот панелей f 1 в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки 1/8-5052-0,003), Гц

Массы панелей в зависимости от высоты панели h и толщины обшивок δ

(сотовый заполнитель марки АМг2-Н-2,5-40П), кг

Массы панелей в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки 5/32-5052-0,0025), кг

Массы панелей в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки 1/16-5052-0,0015), кг

Массы панелей в зависимости от высоты панели h и толщины обшивок δ (сотовый заполнитель марки 1/8-5052-0,003), кг

Наибольшее значение первой собственной частоты f 1 = 11,237 Гц достигается с панелью толщиной 50 мм с обшивками из 6 слоев углепластиковой ткани и толщиной 1,08 мм. Для дальнейших расчетов этот вариант принимается как базовый.

Отметим также, что в зоне установки КА присутствует значительная деформация (рис. 11). Исключение этой деформации (т. е. повышение локальной

жесткости в этих местах) позволит включить в колебания бóльшую площадь панели и тем самым повысить значение первой собственной частоты f 1 .

Повышение локальной жесткости в трехслойной панели. Очевидный способ повысить локальную жесткость – добавить на верхнюю и нижнюю обшивки локальную зону усиления с некоторым радиусом R вокруг точек крепления КА в виде углепластиковой

пластины толщиной h п (рис. 12). Пусть радиус R принимает значения 150/200/250 мм, а толщина пластины hп изменяется от 5 до 10 мм с шагом 1мм.

В табл. 11 приведены значения первой собственной частоты f 1 для панелей с различной толщиной пластин усиления h п .

Проведенный анализ показал, что увеличение радиуса зоны усиления R действительно позволит включить в колебания бóльшую часть панели. При этом значение первой собственной частоты f 1 можно повысить на величину от 20,5 % ( R = 150 мм) до 33,8 % ( R = 250 мм) относительно базового варианта ( f 1 = = 11,237 Гц) для пластин толщиной h п = 5 мм.

Увеличение толщины пластин h п (от 5 до 10 мм) в совокупности с увеличением радиуса R обеспечивает еще более эффективное увеличение жесткости: от 20,5 до 40 % при R = 150 мм и от 33,8 до 58 % при R = 250 мм.

Параметрический анализ конических оболочек. Для определения степени влияния различных геометрических характеристик конических оболочек на жесткость и устойчивость двухконусного адаптера в целом был проведен их параметрический анализ в сборе с трехслойной панелью.

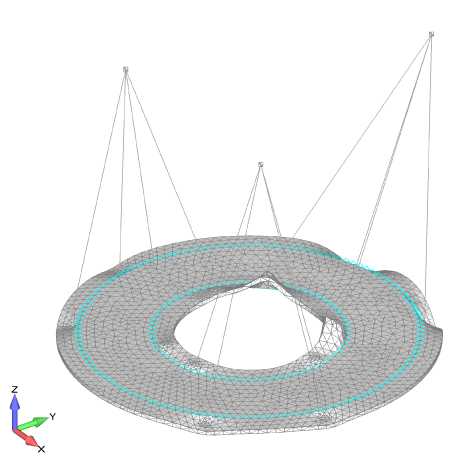

КЭМ представляет собой балочную модель конических оболочек, общий нижний шпангоут которых жестко закреплен, а к верхним шпангоутам прикреплена самая жесткая панель (такая панель имеет первую собственную частоту f 1 = 17,783 Гц при ограничении перемещений по радиусам шпангоутов) с установленными на ней тремя КА общей массой 7500 кг (рис. 13).

Сетчатая структура конических оболочек выполнена из углепластика на основе углеродного жгута

марки M46JB со связующим марки ЭДХ-МД. Материал сетчатой структуры конических оболочек принимается изотропным. Характеристики материала сетчатой структуры (табл. 12) предоставлены ведущим предприятием России в области проектирования и производства конструкций из современных полимерных композитных материалов – АО «ЦНИИСМ» (г. Хотьково).

При параметрическом анализе произведена оценка величины первой собственной частоты f 1 конструкции двухконусного адаптера с различными варьируемыми параметрами конических оболочек.

Варьируемые параметры принимают следующие значения:

– размеры поперечного сечения ребер оболочек – 20×5 мм, 15×3 мм;

– угол выхода спиральных ребер φ = 10°, 15°, 20°, 25°, 30°;

– количество спиральных ребер N = 48, 60, 72.

Первые собственные частоты конструкции с различными геометрическими характеристиками оболочек приведены в табл. 13. Первая форма колебаний конструкции приведена на рис. 14.

Также произведена оценка устойчивости конструкции адаптера под действием продольной сжимающей перегрузки 1 g . Значения коэффициента запаса устойчивости приведены в табл. 14. Характерная форма потери устойчивости конструкции с панелью приведена на рис. 15.

В табл. 15 приведены предварительные значения массы двухконусного адаптера в целом в зависимости от размеров поперечного сечения ребер конических оболочек, угла выхода и количества пар спиральных ребер.

Рис. 12. КЭМ локального усиления в зоне установки КА

Рис. 13. Конечно-элементная модель двухконусного адаптера

Значения f 1 двухконусного адаптера в зависимости от угла захода φ, количества N и размеров поперечного сечения спиральных ребер конических оболочек, Гц

Таблица 13

Рис. 14. Первая форма колебаний двухконусного адаптера

|

Угол выхода спирального ребра φ, ° |

Размер поперечного сечения ребер, мм |

|||||

|

15×3 |

20×5 |

|||||

|

Количество пар спиральных ребер |

N |

|||||

|

48 |

60 |

72 |

48 |

60 |

72 |

|

|

10 |

5,072 |

5,236 |

5,567 |

6,440 |

6,583 |

7,020 |

|

15 |

5,545 |

6,019 |

6,390 |

7,016 |

7,556 |

7,961 |

|

20 |

5,888 |

6,303 |

6,745 |

7,418 |

7,878 |

8,338 |

|

25 |

5,948 |

6,429 |

6,837 |

7,525 |

8,031 |

8,446 |

|

30 |

5,788 |

6,286 |

6,681 |

7,403 |

7,905 |

8,311 |

Таблица 14

Значения коэффициентов запаса устойчивости двухконусного адаптера в зависимости от угла захода φ, количества N и размеров поперечного сечения спиральных ребер конических оболочек

|

Угол захода |

Размер поперечного сечения ребер, мм |

|||||

|

спирального ребра |

15×3 |

20×5 |

||||

|

φ, ° |

Количество пар спиральных ребер N |

|||||

|

48 |

60 |

72 |

48 |

60 |

72 |

|

|

10 |

2,085 |

2,538 |

4,281 |

9,831 |

12,000 |

19,873 |

|

15 |

2,968 |

6,124 |

8,874 |

13,648 |

25,935 |

35,719 |

|

20 |

4,886 |

8,610 |

11,882 |

21,056 |

32,118 |

41,077 |

|

25 |

6,728 |

10,736 |

15,279 |

26,723 |

34,674 |

43,230 |

|

30 |

8,318 |

12,786 |

16,513 |

30,242 |

35,440 |

43,130 |

Рис. 15. Форма потери устойчивости двухконусного адаптера

Таблица 15

Значения массы двухконусного адаптера в зависимости от угла захода φ, количества N и размеров поперечного сечения спиральных ребер конических оболочек, кг

|

Угол выхода спирального ребра φ, ° |

Размер поперечного сечения ребер, мм |

|||||

|

15×3 |

20×5 |

|||||

|

Количество пар спиральных ребер N |

||||||

|

48 |

60 |

72 |

48 |

60 |

72 |

|

|

10 |

201,731 |

203,395 |

207,143 |

215,837 |

221,685 |

230,014 |

|

15 |

203,090 |

206,061 |

209,313 |

218,783 |

227,609 |

234,835 |

|

20 |

204,752 |

207,737 |

211,528 |

222,478 |

231,333 |

239,758 |

|

25 |

206,972 |

210,096 |

214,640 |

227,412 |

236,577 |

246,674 |

|

30 |

209,482 |

213,394 |

218,891 |

232,990 |

243,905 |

256,121 |

Заключение. Представлена новая концепция конструкции адаптера, предназначенного для вывода на орбиту трех космических аппаратов. Проведен параметрический анализ предлагаемой конструкции адаптера. Предложены различные способы повышения жесткости адаптера: применение материалов с высоким модулем упругости, изменение толщины обшивок панели, введение локальных зон усиления, а также изменение параметров сетчатой структуры конических оболочек. Произведена предварительная оценка массы предлагаемой конструкции.

Полученные результаты могут применяться при предварительном проектировании УО для запуска блока трех космических аппаратов.

Acknowledgments. This work was supported by the Ministry of Education and Science of the Russian Federation, unique identifier of the project RFMEF157414X0082.

Список литературы Двухконусный адаптер для запуска блока трех космических аппаратов

- Чеботарев В. Е., Косенко В. Е. Основы проектирования космических аппаратов информационного обеспечения. Красноярск, 2011. 488 с.

- Романов А. В., Тестоедов Н. А. Основы проектирования информационно-управляющих и механических систем космических аппаратов. СПб.: ЛА «Профессионал», 2015. 240 с.

- Шатров А. К., Назарова Л. П., Машуков А. В. Основы конструирования механических устройств космических аппаратов. Конструктивные решения, динамические характеристики. Красноярск, 2009. 144 с.

- Soyuz User’s Manual . Iss. 3, Revision 0, April, 2001. Систем. требования: Adobe Reader. URL: http://www.starsem.com/services/images/soyuz_users_manual_190401.pdf (дата обращения: 31.05.2016).

- Soyuz User’s Manual . Iss. 2, Revision 0, March, 2012. Систем. требования: Adobe Reader. URL: http://www.arianespace.com/wp-content/uploads/2015/09/Soyuz-Users-Manual-March-2012.pdf (дата обращения: 31.05.2016).

- Proton Launch System Mission Planner’s Guide . Revision 7, October, 2009. URL: http://www.ilslaunch.com/launch-services/proton-mission-planners-guide.html (дата обращения: 31.05.2016).

- Буланов И. М., Воробей В. В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. М.: Изд-во МГТУ им. Баумана, 1998. 516 с.

- Панин В. Ф., Гладков Ю. А. Конструкции с заполнителем. М.: Машиностроение, 1991. 272 с.

- Ендогур А. И., Вайнберг М. В., Иерусалимский К. М. Сотовые конструкции. Выбор параметров и проектирование. М.: Машиностроение, 1986. 200 с.

- Михайлин Ю. А. Специальные полимерные композиционные материалы. СПб.: Научные основы и технологии, 2009. 664 с.

- Разин А. Ф., Никитюк В. А., Азаров А. В. Разработка конического композитного сетчатого адаптера с траекториями спиральных ребер, отличающимися от геодезических линий//Вопр. оборон. техники. Сер. 15. 2014. Вып. 3(174). С. 3-5.

- Morozov E., Lopatin A., Nesterov V. Buckling analysis and design of anisogrid composite lattice conical shells//Composite Structures. 2011. № 93. P. 3150-3162.

- Анизогридные композитные сетчатые конструкции -разработка и приложение к космической технике/В. В. Васильев //Композиты и наноструктуры. 2009. № 3. С. 38-50.

- Vasiliev V., Barynin V., Rasin A. Anisogrid lattice structures -survey of development and application//Composite Structures. 2001. Vol. 54. P. 361-370.

- Vasiliev V., Razin A. Anisogrid composite lattice structures for spacecraft and aircraft applications//Composite Structures. 2006. Vol. 76. P. 182-189.

- Vasiliev V., Razin A., Nikityuk V. Development of geodesic composite fuselage structure//International Review of Aerospace Engineering. 2014. Vol. 7, No. 1. P. 48-54.

- Рычков С. П. Моделирование конструкций в среде Femap with NX Nastran. М.: ДМК Пресс, 2013. 784 с.