Факторы, определяющие износ запорного сопряжения распылителя форсунки дизельного двигателя

Автор: Керученко Леонид Степанович, Веретено Игорь Владимирович, Даманский Роман Викторович

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Техника и технологии обработки почвы

Статья в выпуске: 2 (22), 2016 года.

Бесплатный доступ

Рассмотрен вопрос о выборе факторов, влияющих на износ уплотняющего прецизионного сопря- жения распылителей форсунок, используемых в дизельных двигателях. Достоверные знания этих факто- ров дают возможность их использования для построения математической модели износа сопряжения и прогнозирования ресурса. Для оценки факторов, влияющих на износ уплотняющего сопряжения распы- лителя, была рассмотрена модель системы, содержащая параметры, характеризующие внешние воздей- ствия на поверхностные слои деталей и механические свойства поверхностных слоев. Параметры, харак- теризующие структуру поверхностных слоев деталей, - пластичность и твердость поверхностных слоев материала, наличие неровностей различного масштаба (волнистость, микрошероховатость), высотные характеристики которых охватывают диапазон 0,001-400 мкм. Получены зависимость, определяющая время удара от высоты подъема иглы, массы иглы, жесткости пружины и ускорения, создаваемого нали- чием топлива в зазоре; зависимости, определяющие накопление энергии в поверхностном слое деталей и зависимость, начало повышенного износа сопряжения в результате накопления энергии в поверхностном слое. Оценено влияние на изменение зазора в сопряжении «игла - корпус распылителя» фактической поверхности контакта. Сделан вывод: получить математическую модель, адекватно описывающую про- цесс износа и ресурс работы уплотняющего сопряжения распылителя, можно при учете параметров, ха- рактеризующих физико-механические свойства топлива.

Форсунка, распылитель, игла, корпус, топливо, уплотняющее сопряжение, фактическая поверхность контакта, гидравлическая плотность, деформация, износ

Короткий адрес: https://sciup.org/142199183

IDR: 142199183 | УДК: 621.436

Текст научной статьи Факторы, определяющие износ запорного сопряжения распылителя форсунки дизельного двигателя

Износ распылителей форсунок является сложным процессом механического и молекулярного взаимодействия контактирующих поверхностей при их работе. Большое число факторов, влияющих на динамику износа, их сложные взаимосвязи сдерживают поиск общих теоретичес- ких закономерностей износа. Наиболее изученным является так называемый абразивный износ прецизионных пар топливного насоса. В то же время исследованиям, обусловленным другими видам износа, очевидно, ввиду их сложности не уделялось значительного внимания. В связи с этим динамика износа прецизионных пар топливной системы дизелей, и в частности запорного конического сопряжения распылителей форсунок, в первую очередь отвечающего за герметичность форсунки, до настоящего времени представляет собой малоизученную область [3, 5].

Анализ литературы и характер износов показывают, что основной причиной преждевременного выхода из строя запорного сопряжения распылителей форсунок является многократная упруго-пластическая деформация контактируемых поверхностей в результате ударов иглы о поверхность корпуса распылителя. Процесс износа усложняется другими факторами, возникающими в результате осуществления впрыска топлива, а именно, высокими температурами, воздействующими как на прочность деталей, так и на изменение физических и структурных свойств топлива. Износ уплотняющего сопряжения происходит в результате локальной упругопластической деформации, возникающей в результате многократных ударов иглы о поверхность корпуса распылителя. Параметры, характеризующие упруго-пластическую деформацию, зависят от динамической нагрузки в локальных точках контакта поверхностей иглы и корпуса. В то же время динамическая нагрузка в значительной степени определяется гидродинамической и тепловой нагруженностью локальных точек контакта. Отсутствие представлений о факторах, влияющих на динамическую нагруженность локальных точек контакта, и их изменении в процессе эксплуатации не позволяют создать достоверную математическую модель для прогнозирования ресурса сопряжения.

Цель настоящей работы – определить механизм взаимодействия поверхностных слоев деталей распылителя и факторы, существенно влияющие на процесс износа и ресурс работы форсунки.

Материалы и методика проведения эксперимента

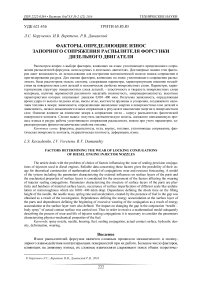

Для оценки факторов, влияющих на износ уплотняющего сопряжения деталей распылителя, рассмотрим модель системы (рис. 1). Модель содержит параметры, характеризующие внешние воздействия на поверхностные слои деталей, а также параметры, характеризующие механические свойства поверхностных слоев. Входные параметры системы обозначены через х1 , х2 , х3 , …, хn ; параметры, опре- деляющие внутреннюю структуру поверхностного слоя деталей, обозначены индексами z1 , z2 , z3 , …, zm и выходные параметры, характеризующие износ, обозначены индексами y1 , y2, y3, …, yv.

Параметры, характеризующие поверхностные слои деталей

Рис. 1. Схема системы «корпус – игла распылителя»

Входными параметрами являются силовые и кинематические параметры, параметры окружающей среды, топлива и т.д.

Параметры, характеризующие структуру поверхностных слоев де- талей – пластичность и твердость поверхностных слоев материала, наличие неровностей различного масштаба: волнистость, микрошероховатость и субмикрошероховатость, высотные характеристики которых охватывают диапазон 0,001–400 мкм [2, 4, 7] дислокаций и других микроскопических дефектов поверхностного слоя, материал деталей.

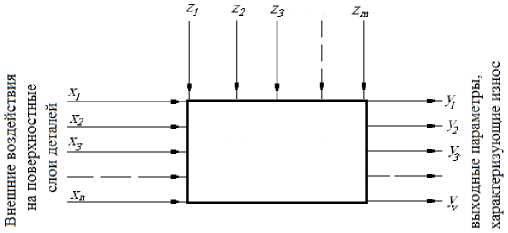

Основным показателем, характеризующим техническое состояние прецизионных пар форсунки, который контролируется в процессе эксплуатации, является гидравлическая плотность. Гидравлическая плотность характеризуется временем просачивания топлива под определенным давлением в зазор между иглой и седлом либо временем падения давления топлива от исходной заданной величины до установленной по ГОСТ. Просачивание топлива через запорное сопряжение зависит от величины зазора h0 (рис. 2) между иглой и седлом корпуса [1]. В связи с этим при оценке долговечности распылителя форсунки, прежде всего, необходимо иметь методику расчета данного зазора.

Игла 2 в форсунке под воздействием давления в полости А и силы пружины 4 совершает возвратно-поступательное движение. Перемещение иглы сопровождается возникновением кинетической энергия, которая в момент посадки в седло корпуса распылителя превращается в энергию удара. В результате удара изменяется зазор h0 и, как следствие, гидравлическая плот- ность форсунки. Величина данного зазора зависит от структуры поверхностей иглы и корпуса распылителя.

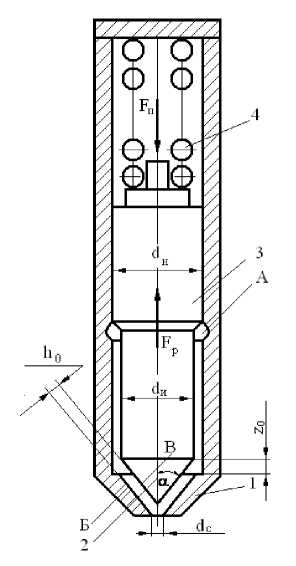

На рис. 3, по данным работы [6], представлена структура поверхностей игл распылителей фирм BOSCH и ЦНИТА после механической обработки.

Поверхность игл после механической обработки представляет собой совокупность слу- чайно расположенных микронеровностей. Естественно предположить, что при запирании фор- сунки выступы микронеровностей образуют локальные точки контакта и при ударе иглы в этих точках возникают напряжения, вызывающие упруго-пластическую деформацию.

Рис. 2. Физическая модель ударного износа распылителя: А – полость подвода топлива; Б – поверхность контакта седла и иглы; В – полость пружины; 1 – корпус распылителя; 2 – запорный конус иглы распылителя; 3 – направляющая часть иглы распылителя; 4 – пружина форсунки

В результате многократно повторяющихся ударов иглы микрогеометрия поверхностей сопряжения между иглой и седлом корпуса распылителя непрерывно изменяется, что непосредственно отражается на величине проходного сечения, утечках топлива и, как следствие, вызывает изменение гидравлической плотности форсунки.

Результаты исследования и их обсуждение

Изменение структуры поверхностей сопрягаемых деталей распылителя форсунки, как и при износе любых других деталей, имеет выраженные этапы: приработки, нормальной работы и ускоренного износа. Сделаны следующие предположения, позволяющие атрибутивно описать процесс потери гидравлической плотности форсунок на каждом из этапов:

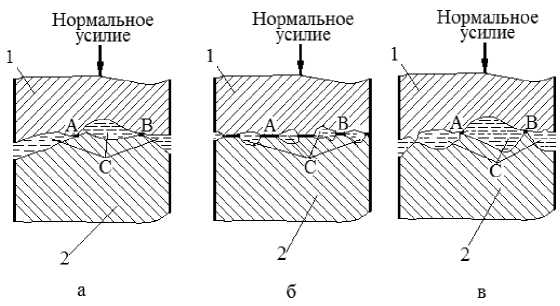

На первом этапе приработки при запирании форсунки выступы и впадины микронеровностей иглы и седла образуют зазор значительной величины от 2,0 до 4 мкм, случайным образом изменяющийся по линии контакта между запорным устройством и седлом. Средняя величина зазора определяет гидравлическую плотность форсунки (рис. 4, а). Напряжения, интенсивность износа и зазор в сопряжении зависят от суммарной площади точек фактического контакта. Фактическая площадь контакта между иглой и корпусом распылителя в условиях приработки составляет сотые доли от геометрической поверхности контакта. При этом в процессе удара иглы возникают напряжения, превышающие предел пластичности материала. Происходит пластическое деформирование микронеровностей в точках контакта. Таким образом, основная часть энергии удара в данный момент расходуется на пластическую деформацию находящихся в контакте микронеровностей.

Кроме того, некоторая часть энергии удара расходуется на вытеснение из зазора топлива и преодоление упругости поверхностных слоев топлива. Нереализованная часть подводимой энергии удара накапливается в поверхностном слое, вызывая образование и развитие дефектов кристаллической решетки. Интенсивный износ микронеровностей иглы и посадочного места приводит к уменьшению зазора между сопрягаемыми деталями, увеличению фактической поверхности контакта и гидравлической плотности уплотняющего сопряжения распылителя по мере приработки.

DLLA 1522P 967 BOSCH

5х0,4х60 ЦНИТА

Рис. 3. Топографическая структура поверхностей игл распылителей BOSCH и ЦНИТА

Второй этап – этап работы форсунки при приработанном сопряжении (рис. 4, б). В этом случае проходное сечение между запорным устройством и седлом минимально, а фактическая поверхность контакта и гидравлическая плотность форсунки максимальны. В точках контакта при ударе иглы наряду с пластическими напряжениями возникают и упругие. Величина пластических деформаций существенно ниже, чем на этапе приработки, а энергия удара в основном идет на упругие деформации. Зазор в сопряжении и фактическая поверхность контакта практически не изменяются, а гидравлическая плотность сопряжения достигает максимального значения.

Продолжается накопление энергии в поверхностном слое, количество дефектов кристаллической решетки увеличивается, образуются микротрещины, которые, однако, не выходят на поверхность и не вызывают существенного изменения микрогеометрии поверхностей. Как следствие, проходное сечение между соударяющимися деталями запорного сопряжения меняется незначительно. Гидравлическая плотность распылителя на приработанном сопряжении максимальна и характеризуется относительным постоянством. В результате накопле-

Рис. 4. Различное расположение впадин и выступов микронеровностей, образующих зазор между иглой 1 и седлом 2: А, B – точки контакта иглы и седла; С – слой топлива;

а – начальный период эксплуатации сопряжения;

б – период нормальной эксплуатации сопряжения;

в – период повышенного износа сопряжения

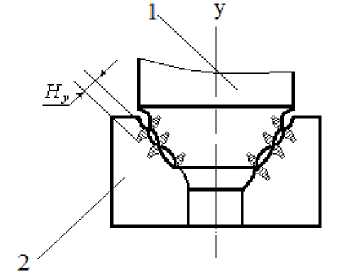

ния энергии при одиночном ударе запорного устройства о седло в точках контакта в очень тонком слое толщиной Ну = 20–60 мкм возникают напряжения растяжения и сжатия, эпюру которых можно условно представить так, как показано на рис. 5.

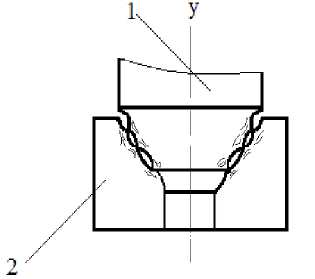

При увеличении количества ударов в этих же точках под воздействием напряжений растяжения и сжатия возникают не выходящие на поверхность деталей микротрещины (рис. 6).

-

3. Третий этап характеризуется тем, что накопленная на втором этапе в поверхностном слое энергия достигает критического значения (энергии активации износа), что приводит к значительному увеличению напряжений растяжения и сжатия, которое, в свою очередь, сопровождается увеличением размеров трещин. При этом трещины выходят на поверхность. Происходит отслоение значительной части поверхностного слоя и образование в данном месте больших углублений (местных износов). Следствием этого является изменение микрогеометрии поверхности, а также происходит резкое увеличение проходного сечения и снижение гидравлической плотности распылителей форсунок [1, 8].

Микрогеометрия деталей на третьем этапе схематически может выглядеть так, как показано на рис. 4, в.

Рис. 5. Напряжения, возникающие в седле и запорном устройстве, при посадке иглы на седло:

1 – игла; 2 – седло корпуса распылителя; Hy – толщина поверхностного слоя, в котором накапливаются напряжения удара

Рис. 6. Образование микротрещин в поверхностном слое запорного сопряжения распылителя по точкам контакта:

1 – игла; 2 – седло

Заключение

Анализ этапов износа показывает, что износ и изменение проходного сечения на каждом из этапов взаимосвязаны, хотя и имеют различный характер по этапам и их протекание зависит от особенностей износа поверхностей деталей на каждом из этапов.

В результате проведенного исследования были сделаны выводы:1. Выполнен анализ взаимодействия поверхностного слоя деталей запорного сопряжения распылителя форсунки при ударе запорного устройства (иглы) о седло корпуса распылителя.2. Установлено, что изменение гидравлической плотности имеет сложный характер и зависит от способа обработки, количества дефектов кристаллической решетки, образующихся в процессе обработки, и их изменения в процессе эксплуатации, напряжений, возникающих в локальных точках контакта, температуры и ее изменения в элементарном акте удара.3. Установлено влияние свойств топлива на износ поверхностного слоя деталей сопряжения.

Список литературы Факторы, определяющие износ запорного сопряжения распылителя форсунки дизельного двигателя

- Антипов, В.В. Износ прецизионных деталей и нарушение характеристики топливной аппаратуры дизелей/В.В. Антипов. -2-е изд. -М.: Машиностроение, 1972. -177 с.

- Гурин, Т.Ю. Повышение долговечности распылителей форсунок закрытого типа автотракторных дизелей: дис. … канд. техн. наук: 05.20.03/Гурин Юрий Тимофеевич. -Омск, 2010. -141 с.

- Демкин, Н.Б. Фактическая площадь касания твердых поверхностей/Н.Б. Демкин. -М.: Изд-во АН СССР, 1962. -112 с.

- Крагельский, И.В. Влияние шероховатости поверхности на трение/И.В. Крагельский. -М.: Изд-во АН СССР, 1947. -247 с.

- Математическая модель шероховатой поверхности контактного трибосопряжения/В.Е. Лазарев //Вестник ЮУрГУ. Серия Машиностроение. -2006. -Вып. 8. -№ 11 (66). -С. 54-59.

- Лазарев, В.Е. Повышение ресурса распылителей топлива в дизелях снижением нагруженности прецизионных сопряжений: дис. … д-ра техн. наук: 05.04.02/Лазарев Владислав Евгеньевич. -Челябинск, 2008. -321 с.

- Основы трибологии: учебник для вузов/под ред. А.В. Чичинадзе. -М.: Наука и техника, 1995. -778 с.

- Трусов, В.И. Форсунки автотракторных дизелей/В.И. Трусов, В.П. Дмитренко, Г.Д. Масляный. -М.: Машиностроение, 1977. -167 с.