Фазово-структурная гетерогенность и активность поверхности порошков полиминеральных песков

Автор: Морозова Марина Владимировна, Айзенштадт Аркадий Михайлович, Акулова Марина Владимировна, Фролова Мария Аркадьевна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 2 т.14, 2022 года.

Бесплатный доступ

Введение. При создании различных по составу композиций важную роль играет величина удельной поверхности (Sуд), степень кристалличности и активность поверхности (ks). Возрастание величины Sуд тесно связано с изменением степени кристалличности порошков горных пород, величина которой характеризует свойства наполнителей. Реакционная способность высокодисперсного материала может определяться величиной ks, позволяющей количественно охарактеризовать переход потенциальной энергии, накопленной горной породой в процессе генезиса, в свободную поверхностную энергию за счет активации поверхности сырья. Поэтому определение функциональной взаимосвязи между параметрами, характеризующими реакционную способность порошков горных пород, является актуальной задачей. Методы и материалы. В качестве сырьевых материалов выбраны четыре месторождения полиминеральных песков. Для получения высокодисперсных порошков пробы измельчали методом сухого диспергирования. Удельную поверхность высокодисперсных систем горных пород определяли методом сорбции газа, по теории БЭТ. Степень кристалличности рассчитывали, исходя из рентгеновской дифрактограммы образцов. Результаты и обсуждение. Определенные величины удельных поверхностей для высокодисперсных горных пород показали, что месторождения «Кеницы» и «Нехтское» обладают наибольшими значениями Sуд. Исследование фазово-структурной гетерогенности образцов показало значительное увеличение в составе всех исследуемых образцов содержания аморфной фазы. При этом степень кристалличности для исследуемых песков уменьшается от 14 до 25%. Таким образом, пески месторождений «Кеницы» и «Нехтское» обладают повышенным энергетическим потенциалом, так как способны образовывать большее количество аморфной фазовой составляющей. Построена функциональная взаимосвязь между активностью поверхности и долей аморфной составляющей (с) для высокодисперсных песков, была охарактеризована математическим выражением вида ks = 21•10-6•с+0,58•10-6. Выявленная зависимость демонстрирует взаимосвязь между параметрами фазово-структурной гетерогенности и активностью поверхности тонкодисперсных образцов. Заключение. Полученные экспериментальные результаты показали, что механическое диспергирование, за счет разрушения кристаллической решетки материала и образования активной аморфной фазы, способствует активации сырья. Технологическим фактором является время помола, способствующее уменьшению степени кристалличности песков примерно со скоростью от 0,46 до 0,96 % в минуту. Данный факт связан с размолоспособностью кристаллической структуры минералов, составляющих полиминеральные опытные образцы, и текстурой сырья. Эти характеристики отражаются в величине активности поверхности тонкодисперсных систем изучаемых горных пород.

Полиминеральные пески, удельная поверхность, степень кристалличности, аморфная составляющая, активность поверхности

Короткий адрес: https://sciup.org/142234146

IDR: 142234146 | УДК: 691.223.7

Текст научной статьи Фазово-структурная гетерогенность и активность поверхности порошков полиминеральных песков

Внастоящее время значительный интерес для индустрии строительных материалов представляют тонкомолотые минеральные порошки [1–2], введение которых в технологию производства позволяет повысить качество строительных материалов. Доведение порошков до микро- и наноразмерного

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ уровня частиц приводит и к изменению ряда физико-химических свойств самих систем [3–4]. Данный подход позволяет в значительной степени повысить качество композиционных материалов: прочность, износостойкость, термическую и химическую стойкость, вязкость разрушения, т.е. увеличить эксплуатационный период и жизненный цикл изделия или конструкции в целом [5–9].

Наиболее распространенным и востребованным сырьем для производства строительных материалов являются горные породы различного генезиса. При механическом диспергировании этого сырья, согласно классическим принципам термодинамики, затрачивается определенная работа, в результате которой из общего энергетического потенциала породы высвобождается энергия, получившая название свободной поверхностной [10–11].

Кроме того, рядом исследователей отмечено, что для создания различных по составу композиций важную роль играет величина удельной поверхности ( Sуд ), степень кристалличности и активность поверхности ( ks ).

Получение микро- и наноразмерных частиц в анализируемых системах обеспечивает переход части потенциальной энергии всего объекта, обусловленной его структурой, составом и текстурой в избыточную поверхностную энергию. Главенствующая роль в этом плане отводится удельной поверхности, увеличение которой способствует усилению взаимосвязей сырья с матрицей композита (достигается более однородное распределение частиц в материале), что приводит к оптимизации его структуры и свойств [2, 6, 8, 12].

Возрастание величины Sуд тесно связано со степенью кристалличности порошков горных пород. Так, известно, что степень кристалличности – это отношение массы кристаллической части порошка исследуемой пробы к ее общей массе, выраженное в процентах или долях. Во время диспергирования горных пород до ультра- и наноразмерного состояния происходит разрушение кристаллической решетки материала, вследствие чего происходит высвобождение внутренней энергии и преобразование части кристаллической структуры в аморфную фазу, являющейся важной составляющей для повышения реакционной способности композитов [13].

Таким образом, степень кристалличности является показателем высокодисперсного материала, величина которого характеризует свойства наполнителей, и как следствие, основные финишные свойства бетонного композита (плотность, прочность, морозостойкость, водонепроницаемость).

В свою очередь, как показали наши исследования, реакционная способность высокодисперсного материала может определяться активностью поверх- ности (ks). Именно этот параметр позволяет количественно охарактеризовать переход потенциальной энергии, накопленной горной породой в процессе генезиса, в свободную поверхностную энергию за счет активации поверхности сырья [2, 14, 15].

Определение величины ks базируется на макро-энергетических показателях горной породы. Первым является энергия атомизации ( Eа , кДж/моль), определяющаяся как сумма стандартной энтальпии образования кристаллов и теплот образования составляющих атомов химических элементов (значения приводятся в справочной литературе [16]). Производными этой величины являются удельная массовая энергия атомизации ( Еm , кДж/г) и удельная объемная энергия атомизации ( Ev , кДж/см3), позволяющие корректно сопоставить горные породы по энергетическим параметрам. При этом параметр Ev в силу специфики своего расчета позволяет охарактеризовать горные породы по энергоплотности [10–17].

Расчет величины активности поверхности проводили, используя положения работ [9, 10, 14, 18], согласно которым этот параметр равен отношению ks = Es / Еm . Свободную поверхностную энергию ( Еs , Дж/кг) вычисляли произведением значений поверхностного натяжения ( σк ) высокодисперсной системы и ее удельной поверхности. Для экспериментального определения σк использовали метод ОВРК (метод Оунса, Вендта, Рабеля и Кьельбле) [4, 12, 15, 18, 19].

Целью исследований, представленных в данной работе, является определение возможной функциональной взаимосвязи между параметрами, характеризующими реакционную способность порошков (степень кристалличности и активность поверхности) горных пород на примере тонкодисперсных систем полиминеральных песков наиболее широко используемых месторождений Архангельской и Ивановской областей.

МЕТОДЫ И МАТЕРИАЛЫ

В качестве сырьевых материалов были выбраны полиминеральные пески четырех месторождений: речной песок месторождения «Краснофлотский-За-пад» и карьерный песок месторождения «Кеницы» (Архангельская область); карьерные пески Ивановской области месторождений «Хромцовское» (с. Хромцово) и «Нехтское» (с. Тетеринское, Не-рехтский район).

Перед началом экспериментов песок промывали и высушивали до постоянной массы при температуре 105оС. Определение основных характеристик песков, таких как: модуль крупности и истинная плотность – осуществлялось по ГОСТ 8735-88.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Для расчета величины активности поверхности пробы песка измельчали до высокодисперсного состояния методом сухого диспергирования сырья в планетарной шаровой мельнице «Retsch PM100», принцип измельчения которой основан на трении частиц и ударе о них стальных размольных тел. Опытным путем были подобраны оптимальные режимные параметры диспергирования, позволяющие получать необходимый размер частиц.

Удельную поверхность высокодисперсных систем горных пород определяли методом сорбции газа, по теории БЭТ, на анализаторе «Autosorb-iQ-MP».

Степень кристалличности для горных пород в порошкообразном виде рассчитывали исходя из рентгеновской дифрактограммы образцов с использованием рентгеновского дифрактометра Shimadzu XRD-7000. Рентгенограммы записывались в ЦКП «Арктика» САФУ.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Выбранные месторождения песков не значительно отличаются по модулю крупности ( Мk ). Три из них относятся к средним, а песок месторождения «Краснофлотский-Запад» является мелким. Истинные плотности ( ρист ) исследуемых пород также имеют близкие значения и изменяются в диапазоне от 2500 до 2710 кг/м3 (табл. 1).

В процессе измельчения были получены несколько фракций высокодисперсных горных пород, которые были охарактеризованы по величине удельной поверхности (табл. 2).

Анализ полученных фракций для горных пород, представленных в табл. 2, при 30-тиминутной продолжительности помола показал, что наибольшей величиной удельной поверхности обладает песок месторождения «Нехтское». При этом пески «Краснофлот-ский-Запад» и «Хромцовское», несмотря на разницу в величинах истинных плотностей, имеют близкие значения удельной поверхности. Данный факт может свидетельствовать о том, что состав этих полимине-ральных песков (П1 и П3) содержит минералы, имеющие схожие характеристики по размолоспособности.

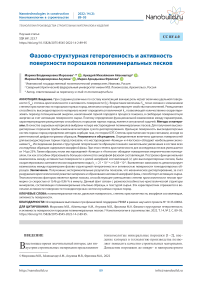

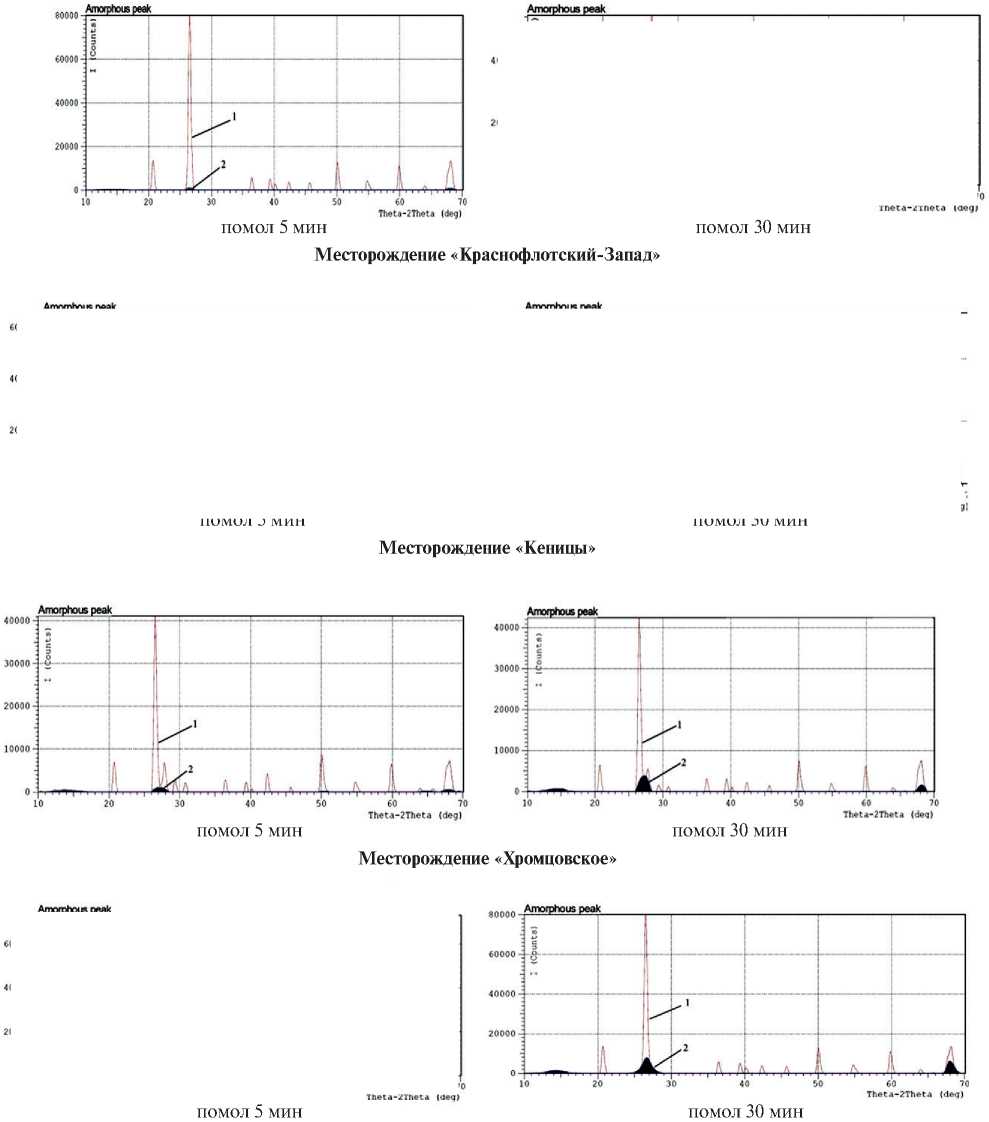

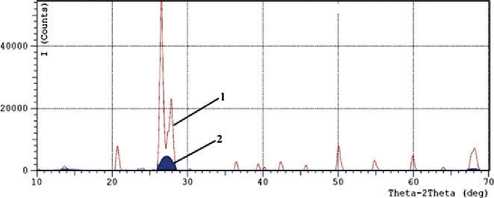

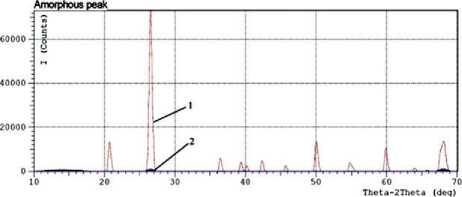

Исследование фазово-структурной гетерогенности образцов после различного по времени (5 и 30 мин) периода механоактивации (рис. 1) показало значительное увеличение в составе всех исследуемых образцов содержания аморфной фазы.

Изменение степени кристалличности и процентного содержания аморфной фазы в высокодисперсных образцах после механического диспергирования представлено в табл. 3.

Приведенные данные (табл. 3) показывают, что степень кристалличности для исследуемых поли-минеральных песков уменьшается за время помола 30 мин от 14 до 25%. Эффект уменьшения степени кристалличности (увеличение степени фазово-структурной гетерогенности) образцов связан с их структурными и текстурными особенностями.

Данные факты, исходя из идеологии расчета активности поверхности ( ks ), отражаются в величине этого показателя, физическая природа которого определяется структурными и текстурными особенностями анализируемых объектов.

Таблица 1

Основные характеристики горных пород

|

Месторождение |

Обозначение |

Мk |

Крупность |

ρист , кг/м3 |

|

Краснофлотский-Запад |

П1 |

1,70 |

мелкий |

2710 |

|

Кеницы |

П2 |

2,21 |

средний |

2640 |

|

Хромцовское |

П3 |

2,18 |

средний |

2500 |

|

Нехтское |

П4 |

2,43 |

средний |

2600 |

Таблица 2

Характеристика высокодисперсных фракций горных пород

|

Месторождение песка |

Величина удельной поверхности ( Sуд , м2/кг) при продолжительности помола (мин) |

|||

|

5 мин |

10 мин |

20 мин |

30 мин |

|

|

П1 |

8241±17 |

10 140±23 |

15 302±15 |

22 231±20 |

|

П2 |

7819±13 |

9920±19 |

18 670±12 |

28 603±18 |

|

П3 |

9101±11 |

10 893±13 |

16 384±11 |

23 187±14 |

|

П4 |

7783±18 |

8870±17 |

20 854±15 |

31 543±16 |

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Месторождение «Нехтское»

Рис. 1. Дифрактограммы высокодисперсных образцов горных пород:

1 – кристаллическая часть; 2 – аморфная часть

В табл. 4 представлены значения показателей (расчетных и экспериментально определенных), используемых нами для вычисления ks (удельная массовая энергия атомизации, Em; значения коси- нуса угла смачивания эталонными жидкостями, cosθ; поверхностное натяжение опытных образцов-запрессовок, σk = σd+σp; свободная поверхностная энергия, Es и удельная поверхность, Sуд). Следует учесть, что

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 3

Степень кристалличности и аморфизация поверхности горных пород

|

Месторождение песка |

Степень кристалличности/содержания аморфной фазы ( C ,%) в зависимости от времени измельчения горных пород |

|||

|

5 мин |

10 мин |

20 мин |

30 мин |

|

|

П1 |

96,2/3,8 |

94,7/5,3 |

90,5/9,5 |

86,2/13,8 |

|

П2 |

95,4/4,6 |

92,9/7,1 |

80,8/19,2 |

74,2/25,8 |

|

П3 |

93,2/6,8 |

91,8/8,2 |

87,7/12,3 |

83,2/16,8 |

|

П4 |

94,9/5,1 |

94,1/5,9 |

84,7/15,3 |

72,6/27,4 |

Таблица 4

Энергетические параметры осадочных горных пород

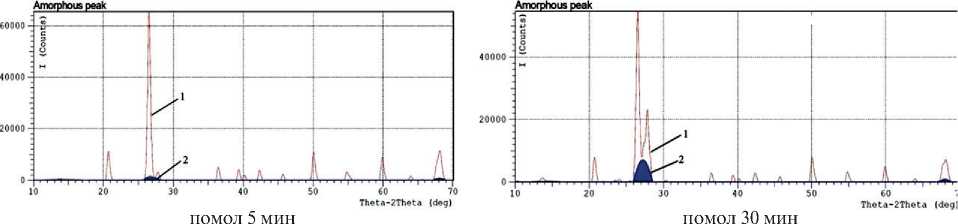

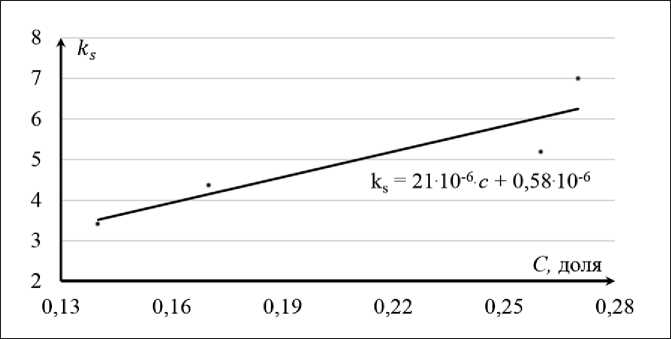

На рис. 2 представлена зависимость активности поверхности от доли аморфной составляющей для высокодисперсных песков со временем помо- ла 30 минут (данное время было выбрано в связи с максимально полученными значениями «с» – доли аморфной составляющей), которая имеет линейный характер с коэффициентом достоверности аппроксимации R2 = 0,81 и подчиняющаяся уравнению:

ks = 21•10–6• c +0,58•10–6.

Рис. 2. Функциональная зависимость вида ks = f (c) для времени помола 30 минут

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

ЗАКЛЮЧЕНИЕ

Полученные экспериментальные результаты показали, что сухое механическое диспергирование полиминеральных песков разных месторождений на планетарной шаровой мельнице способствует активации сырья, связанной с разрушением его кристаллической решетки и образованием активной аморфной фазы. При этом ключевым технологическим фактором активации является время помола, способствующее уменьшению степени кристалличности песков примерно со скоростью от 0,46 (для П1) до 0,96% (для П4) в минуту. Данный факт связан с размолоспособностью кристаллической структуры минералов, составляющих полиминеральные опытные образцы, и текстурой сырья. Эти характеристики отражаются в величине активности поверхности тонкодисперсных систем изучаемых горных пород. Подтверждением этого заключения может являться выявленная прямая пропорциональность между параметрами фазово-структурной гетерогенности (доля аморфной фазы) и активностью поверхности тонкодисперсных образцов. Функциональная взаимосвязь этих параметров выражается линейным уравнением вида: ks = 21•10–6•c+0,58•10–6.

Список литературы Фазово-структурная гетерогенность и активность поверхности порошков полиминеральных песков

- Толстой А.Д. Мелкозернистый бетон повышенной прочности // Строительные материалы и изделия. 2020. 3 (1). 39–43.

- Кожухова Н.И., Строкова В.В., Чижов Р.В., Кожухова М.И. Методика оценки реакционной активности алюмосиликатов кислого состава с нанокристаллической структурой // Строительные материалы и изделия. 2019. 2 (3). 5–11.

- Boucedra A., Bederina M., Ghernouti Y. Study of the acoustical and thermo-mechanical properties of dune and river sand concretes containing recycled plastic aggregates // Construction and Building Materials. 2020. 256: 119447.

- Гавшина О.В., Яшкина С.Ю., Яшкин А.Н., Дороганов В.А., Морева И.Ю. Исследование влияния дисперсных добавок на сроки схватывания и микроструктуру высокоглиноземистого цемента // Строительные материалы и изделия. 2018. 1 (4). 30–37.

- Danilov V. E., Ayzenshtadt A.M., Frolova M. A., Tutygin А.S. Dispersion Interactions as Criterion of Optimization of Cementless Composite Binders // Inorganic Materials: Applied Research. 2018. 9 (4): 767–771.

- Клюев С.В., Клюев А.В., Шорстова Е.С. Фибробетон для 3-D аддитивных технологий // Строительные материалы и изделия. 2019. 2 (4). 14–20.

- Федюк Р.С., Мочалов А.В. Вопросы управления структурообразованием композиционного вяжущего // ALITinform: Цемент. Бетон. Сухие смеси. 2018. 2 (51). 2–10.

- Чернышева Н.В., Шаталова С.В., Евсюкова А.С., Фишер Х.Б. Особенности подбора рационального состава композиционного гипсового вяжущего // Строительные материалы и изделия. 2018. 1 (2). 45–52.

- Шошин Е.А., Строкова В.В., Козлов Н.А., Грибков Д.С. Повышение эффективности цементных бетонов за счет применения композиционного вяжущего с силикат-кальциевой дисперсией // ALITinform: Цемент. Бетон. Сухие смеси. 2019. 4 (57). 22–29.

- Вешнякова Л.А., Айзенштадт А.М., Фролова М.А. Оценка поверхностной активности высокодисперсного сырья для композиционных строительных материалов // Физика и xимия обработки материалов. 2015. 2. 68–72.

- Вешнякова Л.А., Дроздюк Т.А., Айзенштадт А.М., Фролова М.А., Тутыгин А.С. Поверхностная активность кремнесодержащих горных пород // Материаловедение. 2016. 5. 45–48.

- Гришина А.Н., Королёв Е.В. Эффективность модифицирования цементных композитов наноразмерными гидросиликатами бария // Строительные материалы. 2015. 2. 72–76.

- Глезер А.М. Аморфные и нанокристаллические структуры: сходство, различия, взаимные переходы Рос. хим. об-ва им. Д.И. Менделеева. 2002. 5. 57–63.

- Дроздюк Т.А., Айзенштадт А.М., Фролова М.А., Рама Шанкер Верма. Минераловатный композит с использованием сапонит-содержащих отходов горнодобывающей промышленности // Строительные материалы и изделия. – 2020. 3 (3). 21–27.

- Sokolova Y.V., Ayzenshtadt A.M., Strokova V.V. Evaluation of dispersion interaction in glyoxal/silica organomineral system // Journal of Physics: Conference Series. 2017. 929(1): 012110.

- Binnewies M., Milke E. Thermochemical Data of Elements and Compounds // Hannover. Germany: Wiley-VCH. 2002: 928.

- Абрамовская И.Р., Айзенштадт А.М., Лесовик В.С., Вешнякова Л.А., Фролова М.А., Казлитин С.А. Расчет энергоемкости горных пород – как сырья для производства строительных материалов // Промышленное и гражданское строительство. 2012. 10. 23–25.

- Данилов В.Е., Королев Е.В., Айзенштадт А.М., Строкова В.В. Особенности расчета свободной энергии поверхности на основе модели межфазного взаимодействия Оунса–Вендта–Рабеля–Кьельбле // Стротельные материалы. 2019. 11. 66–72.

- Морозова М.В., Айзенштадт А.М., Акулова М.В., Фролова М.А., Шаманина А.В. Оценка возможности использования порошков полиминеральных кремнеземсодержащих песков в качестве гидрофобизирующего покрытия // Нанотехнологии в строительстве. 2021. 13 (4). 222–228. DOI: 10.15828/2075-8545-2021-13-4-222-228.