Фазовые превращения при восстановлении шлака сульфидной медной плавки продуктами газификации углеродистых восстановителей при температуре 1320 К

Автор: Лыкасов Александр Александрович, Рысс Григорий Маркович, Власова Ирина Сергеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Обсуждаются результаты экспериментального исследования фазовых превращений в шлаке сульфидной медной плавки при его восстановлении продуктами газификации углеродистых восстановителей при температуре 1320 К. Предложен механизм процесса восстановления.

Фаялит, шлак сульфидной плавки, механизм процесса восстановления, фазовые превращения

Короткий адрес: https://sciup.org/147156802

IDR: 147156802 | УДК: 669.046.464+669.3.054.82+669.017.3

Текст научной статьи Фазовые превращения при восстановлении шлака сульфидной медной плавки продуктами газификации углеродистых восстановителей при температуре 1320 К

Для разработки технологии утилизации отходов медеплавильного производства необходимо исследовать процессы, протекающие при переработке таких отходов различными способами. Цель настоящей работы – исследование фазовых превращений в шлаке сульфидной медной плавки при его обработке продуктами газификации углеродистых восстановителей.

В работе исследовали шлак Карабашского медеплавильного завода после флотационного обез-меживания. Химический состав шлака приведен в табл. 1 [1], из которой видно, что шлак состоит, в основном, из железа, кремния и кислорода.

По данным рентгеновского фазового анализа основная часть железа связана с кремнеземом в оливин, близкий по составу к фаялиту. Кроме того значительная часть железа присутствует в шлаке в виде оксидов, преимущественно магнетита, что вызвано значительным переокислением шлака в процессе плавки [2]. Шлак содержит также заметные количества сульфидов цветных металлов и ферритов кальция. По данным микрорентгеноспектрального анализа (МРСА), результаты которого приведены в табл. 2, кроме фаялита в шлаке

Таблица 1

Химический состав шлака, мас. %

|

Элемент |

Fe |

Al |

Ca |

Si |

Mg |

K |

Zn |

Pb |

Cu |

|

Содержание |

40,910 |

1,760 |

2,880 |

11,850 |

0,830 |

0,350 |

3,100 |

0,450 |

0,520 |

|

Элемент |

Ba |

Cr |

Co |

Mn |

Ni |

P |

V |

Ti |

O* |

|

Содержание |

0,610 |

0,048 |

0,024 |

0,280 |

0,019 |

0,025 |

0,006 |

0,110 |

36,228 |

* Содержание кислорода определено по разности.

Таблица 2

Результаты микрорентгеноспектрального анализа порошка исходного шлака, ат. %

|

Номер спектра |

Элементы |

Фаза |

|||||||||||||

|

O |

Na |

Mg |

Al |

Si |

S |

K |

Ca |

Ti |

Mn |

Fe |

Zn |

Ba |

Pb |

||

|

1 |

55,86 |

0,6 |

23,85 |

0,51 |

17,06 |

0,58 |

0,25 |

1,29 |

Оливин |

||||||

|

2 |

54,63 |

0,56 |

15,34 |

27,43 |

2,04 |

Фаялит |

|||||||||

|

3 |

50,97 |

2,6 |

44,47 |

1,96 |

Вюстит |

||||||||||

|

4 |

56,38 |

0,91 |

15,57 |

24,32 |

2,81 |

Фаялит |

|||||||||

|

5 |

59,41 |

4,26 |

20,46 |

0,75 |

1,21 |

11,6 |

1,72 |

0,59 |

«Si2» |

||||||

|

6 |

55,85 |

2,96 |

0,48 |

15.75 |

0,48 |

23,27 |

1,19 |

Фаялит |

|||||||

|

7 |

57,06 |

0,95 |

4,4 |

17,33 |

0,54 |

1,84 |

16,8 |

1,06 |

|||||||

|

8 |

60,86 |

4,72 |

17,73 |

0,42 |

5,73 |

0,22 |

9,74 |

0,58 |

«Si1» |

||||||

|

9 |

58,98 |

4,52 |

18,01 |

0,77 |

6,28 |

0,24 |

10,23 |

0,97 |

«Si1» |

||||||

|

10 |

59,96 |

6,92 |

17,86 |

0,86 |

0,5 |

2,17 |

0,42 |

7,63 |

3,67 |

«Si2» |

|||||

|

11 |

51,8 |

2,2 |

0,49 |

41,87 |

3,65 |

Вюстит |

|||||||||

|

12 |

58,56 |

5,21 |

22,68 |

1,44 |

9,3 |

2,81 |

«Si2» |

||||||||

|

13 |

58,76 |

5,45 |

19,47 |

0,75 |

0,65 |

1,19 |

8,8 |

4,58 |

0,34 |

«Si2» |

|||||

|

14 |

51,49 |

48,51 |

Вюстит |

||||||||||||

|

15 |

54,64 |

15,92 |

0,41 |

25,92 |

3,11 |

Фаялит |

|||||||||

|

16 |

52,34 |

2,26 |

8,96 |

0,62 |

27,29 |

8,52 |

PbS |

||||||||

Окончание табл. 2

|

Номер спектра |

Элементы |

Фаза |

|||||||||||||

|

O |

Na |

Mg |

Al |

S i |

S |

K |

Ca |

Ti |

Mn |

Fe |

Zn |

Ba |

Pb |

||

|

17 |

58,67 |

3,15 |

8,57 |

21 , 74 |

3,65 |

1,43 |

1,64 |

0,82 |

0,32 |

Щелочная |

|||||

|

18 |

55,37 |

15 , 3 |

0,41 |

27,52 |

1,4 |

Фаялит |

|||||||||

|

19 |

55,95 |

1,68 |

15 , 22 |

1,17 |

0,26 |

23,67 |

2,04 |

Фаялит |

|||||||

|

20 |

57,46 |

3,06 |

17 , 57 |

1,21 |

6,97 |

0,34 |

11,77 |

1,63 |

«Si1» |

||||||

|

21 |

57,07 |

2,2 |

3,15 |

16 , 51 |

0,45 |

6,47 |

0,3 |

13,35 |

0,52 |

«Si1» |

|||||

|

22 |

51,84 |

0,66 |

2,96 |

2,44 |

0,58 |

0,7 |

40,07 |

0,76 |

Вюстит |

||||||

Таблица 3

Химический состав силикатных фаз, ат. %

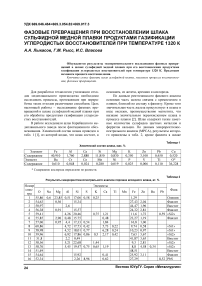

С и л и к а ты щел оч ны х м е талл ов име ю т н из к и е те мпе ра т уры пл ав л ен и я [3]. С ле дов ате ль но, наличи е в ш л а ке «щел очн ой» фаз ы не с ом не нно дол ж но с ка за тьс я на т е мпе ра т ур е нача л а п л ав л ения шл ака . Дл я о п р ед елени я э т о й т ем п ер ат у р ы бы ла п о л у ч ен а дер и ват о г р а мма ш лак а, п о к азан н ая на р и с. 1 . Из н е ё вид н о, что а гр е га тн ое п ре в ра ще н и я протекает в интервале темпера т ур 1215–1310 К. Эти те мпе ра т уры зна чи те ль но ни же как те мп е ра т уры плав л ени я фа я л и та ( 1478 К ) , та к и т е м пе ра т у р ы плав л ени я эв тект ич е с кой с ме с и фа ялит а и в юст и та FeО х (1450 К ). Т а к им обр а з ом , в ос с т а нов л е н ие шла ка пр и те м пе ра т у ре 1320 К дол ж н о с опро в о ждаться агре г а тным п ре в ра щ е н ие м , что , в с в ою оч ере д ь, дол жно отра зиться на м е х а низ ме и к ине ти ке процесса.

Восстановление шлака проводили в колоколообразном устройстве [4], представлявшем собой перевернутый корундовый тигель, верхнюю часть которого заполняли порошком шлака, а остальную часть – восстановителем. Для исключения контакта шлака с восстановителем и тиглем его защищали углеграфитовой тканью. Взаимодействие шлака с тканью при температуре опытов не наблюдалось. В качестве восстановителя в опытах использовали древесный (березовый) уголь БАУ-А, полукокс, сажу, графит литейный марки ГЛ1, беззольный графит ГСМ и очищенный графит марки С12. Шихту нагревали до 1320 К в течение двух часов, а затем выдерживали при этой температуре 7 часов. По окончании опыта устройство извлекали из печи и охлаждали на воздухе. Образцы после завершения опыта представляли собой продукт с явными признаками плавления. Остывшие после опытов образцы распилили, их внутреннюю часть отшлифовали и отполировали на алмазной пасте. Обработанные таким образом поверхности образцов проанализировали методом МРСА.

Рис. 1. Дериватограмма шлака сульфидной медной плавки

Результаты восстановления существенно зависели от вида восстановителя. В опытах с использованием древесного угля, полукокса, сажи и графита ГЛ1 образцы имели форму «полого ореха» или уплотненной массы с большими газовыми порами внутри. Микрорентгеноспектральный анализ показал, что в процессе восстановления в образцах произошли нижеперечисленные фазовые превращения. Значительная часть фаялита претерпела превращение с образованием металлического железа, твердого раствора железа в кремнеземе и фазы, в которой часть железа в структуре фаялита замещена магнием и алюминием (эту фазу назвали «замещенный фаялит»). Эта фаза очень близка по составу к силикатной фазе «Si1» (см. табл. 3). В ней атомное отношение Fe/Si ~ 0,5–0,6 вместо 1,6–1,8 в «фаялите». Существенно возросло, по сравнению с «фаялитом», содержание магния (до 6 ат. %), увеличилась концентрация кальция (до 4–6 ат. %), появился алюминий (до 1 ат. %). Элементный состав «щелочной» фазы при восстановлении практически не изменился, за исключением существенного возрастания содержания железа от исходных ~ 1,6 до ~ 10 ат. %. Силикатные фазы «Si1» и «Si2», а также оксиды железа (фаза «FeО х ») в восстановленных образцах не обнаружены. Сульфиды не претерпели изменения, а их количество даже выросло, особенно при использовании сажи, содержащей много серы.

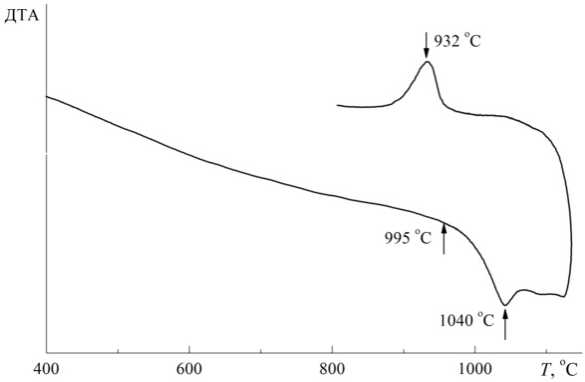

Наиболее существенные фазовые изменения произошли во внешних зонах образцов. Поверхность образцов покрылась металлическим железом, к которому примыкает зона восстановленного фаялита (рис. 2). По мере увеличения времени восстановления масса слоя железа на поверхности образцов значительно возрастала. В восстановленной зоне внутри образцов железо не обнаружено, т. е. в процессе восстановления железо доставлялось к поверхности, образуя на ней металлический слой. Возможно, что в этом процессе активное участие принимает расплавленная «щелочная» силикатная фаза, присутствующая в зоне восстановления. Как уже отмечалось, эта фаза при восстановлении заметно обогащалась железом.

Рис. 2. Поверхность образца после восстановления с использованием древесного угля (светлая фаза – железо)

Внутренние зоны образцов со стороны замкнутой газовой полости не претерпели существенных изменений ни по фазовому, ни по химическому составам. Очевидно, что плавление шлака резко уменьшало пористость образцов, прекращая доступ восстановителя в эту зону. В образцах с открытой внутренней полостью на её поверхности, а также внутри образца, металлическое железо присутствовало.

Восстановленная зона по химическому и фазовому составу соответствовала продукту углетермического восстановления смеси шлака и 10 мас. % древесного угля при температуре 1320 К в течение 7 часов. Восстановительный потенциал в такой системе выше, чем в газотермическом процессе, и система, по нашему мнению, приходит в состояние, близкое к равновесному. Продукт восстановления представлял собой пористый спек, содержащий во всем объеме металлическую фазу в виде мелких включений. Восстановленная зона вокруг металлического железа состояла из «замещенного фаялита» и силикатной фазы, близкой по составу к «щелочной» фазе шлака. Концентрация железа в ней стала практически в два раза выше исходной, возросло содержание кальция, но понизилось содержание алюминия.

Сравнение результатов анализа продуктов восстановления, полученных в опытах с разными восстановителями, показало, что наиболее эффективным является процесс с использованием древесного угля. Однако и в этом случае 7 часов недостаточно для завершения процесса. Высокий восстановительный потенциал газовой смеси при использовании древесного угля приводит к тому, что процесс восстановления в твердом состоянии распространяется в сравнительно более глубокие слои образца, в результате чего при последующем плавлении шлака металлическое железо образуется не только на поверхности, но и в более глубоких слоях образца.

Практически нецелесообразно использовать для газотермического восстановления чистый углерод. В опытах с использованием беззольного графита значительное количество фаялита не прореагировало даже в поверхностном слое образца, а при использовании очищенного графита С12 металлическое железо вообще не образовалось.

Существенное различие восстановительной способности различных использованных восстановителей может быть объяснено, по нашему мнению, различным содержанием в них водорода и значительным отличием в реакционной способности относительно реакции газификации твердого углерода.

Как было показано авторами работы [5], с энергетической точки зрения при высоких температурах в процессах восстановления с участием углерода определяющую роль играет водород. Он является своего рода катализатором процесса, существенно повышает восстановительный потенциал системы. Например, уже при температуре 955 К даже небольшое количество водорода способствует полному восстановлению оксидов железа в атмосфере водяного газа.

С этих позиций механизм восстановления шлака продуктами газификации угля должен включать следующие стадии:

(Н 2 ) газ → (Н 2 ) адс → 2Н адс ;

2Н адс + (О) адс → (Н 2 О) адс → (Н 2 О) газ ;

(Н 2 О) адс + СО → СО 2 + (Н 2 ) газ ;

(Н 2 О) газ + СО → СО 2 + (Н 2 ) газ ;

СО 2 + С → 2СО;

(Н 2 О) газ + С → СО + Н 2 .

Согласно этой схеме восстановительный потенциал в шлаке создается водородом (углеводородами). Наиболее эффективно такой процесс реализуется в колоколообразных устройствах. В проточных системах концентрация водорода в зоне реакции гораздо ниже и процесс восстановления продуктами газификации угля менее эффективен [4]. Понижение реакционной способности восстановителя приводит к тому, что стадия газификации твердого углерода становится лимитирующей. При этом отношение СО /СО2 начинает соответствовать равновесию газа с восстанавливаемым оксидом и реакция восстановления оксида прекращается.

Формирование металлического железа на поверхности образца можно объяснить механизмом, предложенным в работе В.А. Резниченко и др. [6]. Согласно представлениям авторов этой работы, кластеры железа, образующиеся при восстановлении в оксидной матрице, переносятся на ее поверхность анионными вакансиями (явление академика А.А. Байкова). В условиях начала образования жидкой фазы образуется плотная и «однородная» масса оксидных фаз и вакансии становятся весьма подвижными. Диффундируя на периферию оксидной матрицы (место меньших концентраций вакансий), они «флотируют» железо, достраивая металлическую фазу, сформированную в начальной стадии восстановления.

Важно отметить, что этот процесс обеспечивает среда, которая образуется в результате восстановительного процесса, так как определяющую роль играют диффузионные явления, которые усложняются по мере изменения состояния и состава среды. Не исключено, что перенос железа к поверхности может осуществляться диффузией в жидкой фазе железо-кислородных кластеров, образующихся при диспропорционировании фаялита.

Образование замкнутой полости («ореха») можно, по нашему мнению, объяснить следующим образом. Выделение восстановленного железа в отдельную фазу, удаление части кислорода, плавление шлака и взаимодействие компонентов оксидных фаз приводят к уменьшению общего объема оксидных фаз по сравнению с исходным объе- мом твердого шлака. Так как оболочка из твердого железа фиксирует исходный объем образца, то в результате уменьшения объема и уплотнения оксидных фаз внутри оболочки образуется полость, заполненная газами. Расширение газа при повышении температуры способствует дальнейшему уплотнению оксидных фаз и увеличению объема полости.

Выводы

-

1. Экспериментально установлено, что в колоколообразных устройствах при температуре 1320 К железо отвального шлака сульфидной плавки медных концентратов может быть восстановлено до металла продуктами газификации углеродистых восстановителей, содержащих углеводороды и имеющих высокую реакционную способность. Использование для этих целей беззольного графита или других восстановителей, очищенных от углеводородов, нецелесообразно.

-

2. При косвенном восстановлении шлака при температуре выше температуры начала его плавления металлическое железо концентрируется, в основном, на внешней поверхности продукта восстановления, образуя крупные включения, которые могут быть извлечены магнитной сепарацией.

-

3. Дано объяснение результатов опытов на основе предположения о решающей роли водорода в механизме восстановления оксидов железа отвального шлака сульфидной плавки медных концентратов.

Список литературы Фазовые превращения при восстановлении шлака сульфидной медной плавки продуктами газификации углеродистых восстановителей при температуре 1320 К

- Фазовые превращения при окислительном обжиге шлака сульфидной медной плавки/А.А. Лыкасов, А.Н. Матонин, Н.Г. Вертий, А.А. Кимяшев//Вестник ЮУрГУ. Серия «Металлургия». -2012. -Вып. 18. -№ 15 (274). -С. 97-99.

- Ванюков, А.В. Комплексная переработка медного и никелевого сырья/А.В. Ванюков, Н.И. Уткин. -М.: Металлургия, 1988. -431 с.

- Slag Atlas (2nd Edition). -Verlag Stahleisen. Düsseldorf, 1995. -616 s.

- Дигонский, С.В. Теоретические основы и технология восстановительной плавки металлов из неокускованного сырья/С.В. Дигонский. -СПб.: Наука, 2007. -322 с.

- Системный анализ процессов восстановления оксидов железа в атмосфере водяного газа в присутствии углерода/Г.П. Вяткин, Г.Г. Михайлов, Ю.С. Кузнецов, О.И. Качурина//Вестник ЮУрГУ. Серия «Металлургия». -2012. -Вып. 18. -№ 15 (274). -С. 53-59.

- Резниченко, В.А. Титанаты: научные основы, технология, производство/В.А. Резниченко, В.В. Аверин, Т.В. Олюнина; отв. ред. Л.И. Леонтьев; Ин-т металлургии и материаловедения им. А.А. Байкова РАН. -М.: Наука, 2010. -267 с.