Фазовый состав керамических изделий на основе отходов горючих сланцев, углеобогащения, нефтедобыче и золошлаковых материалов

Автор: Абдрахимов Владимир Закирович, Абдрахимова Елена Сергеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

Использование углеродосодержащих отходов в керамических массах без применения природных традиционных материалов для получения теплоизоляционных материалов способствует образованию муллита, анортита и волластонита, которые повышают физико-механические свойства изделий.

Теплоизоляционный материал, отходы энергетики, межсланцевая глина, золошлаковая смесь, горелые породы, нефтяной кек, зола легкой фракции, муллит, анортит, кристобалит, гематит, волластонит

Короткий адрес: https://sciup.org/148202266

IDR: 148202266 | УДК: 666.691

Текст научной статьи Фазовый состав керамических изделий на основе отходов горючих сланцев, углеобогащения, нефтедобыче и золошлаковых материалов

Ежегодно в различных отраслях промышленности накапливается огромное количество отходов. На их удаление затрачивается 8-10% стоимости производимой продукции [1].

Производство строительных керамических материалов - одна из самых материалоемких отраслей народного хозяйства, поэтому рациональное использование топлива, сырья и других материальных ресурсов становится решающим фактором ее успешного развития в условиях проводимой экономической реформы. В связи с этим применение отходов производств в керамических материалах приобретает особую актуальность [1].

В производстве керамических материалов вопросу фазового состава, спеканию и физикохимическим процессам при обжиге изделий придается особое значение, так как именно они определяют главным образом эксплуатационные свойства изделий. Физико-механические и химические свойства керамических материалов зависят от фазового состава, а именно от содержания в изделиях: стеклофазы, муллита, волластонита, анортита, гематита, магнетита, кристобалита, кварца и других минералов.

Цель работы - исследовать фазовые составы керамических изделий полученных из углеродосодержащих отходов топливно-энергетической промышленности без применения традиционных природных материалов.

ФИЗИКО-МЕХАНИЧЕСКИЕ, МИНЕРАЛОГИЧЕСКИЕ

И ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ОТХОДОВ ПРОИЗВОДСТВ

В качестве основного глинистого сырья для производства керамических изделий, в настоящей работе, использовалась межсланцевая глина [2-8]. Межсланцевая глина, образуется при добыче горючих сланцев на сланцеперерабатывающих заводах (на шахтах) [2-8]. Она является отходом горючих сланцев. По числу пластичности межсланцевая глина относится к высокопластичному глинистому сырью (число пластичности 27-32) с истинной плотностью 2,55-2,62 г/см3. Имея высокое число пластичности, межсланцевая глина может связать до 50% отходов производств (отощителей). Химические составы: оксидный и поэлементный представлены в табл. 1 и 2.

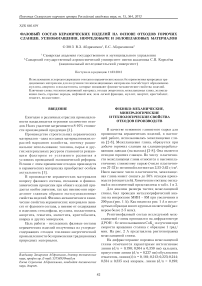

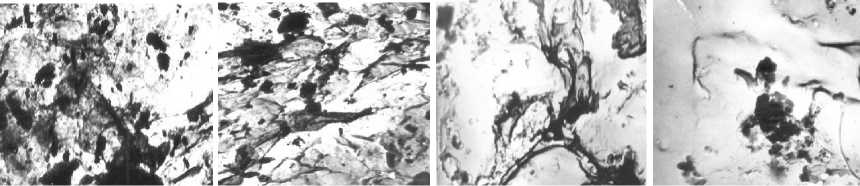

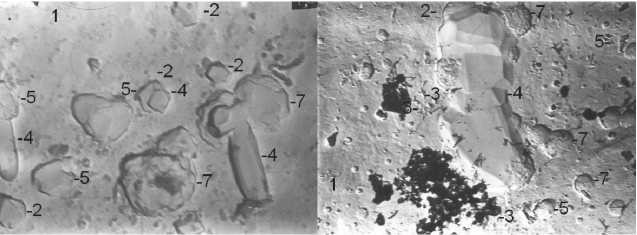

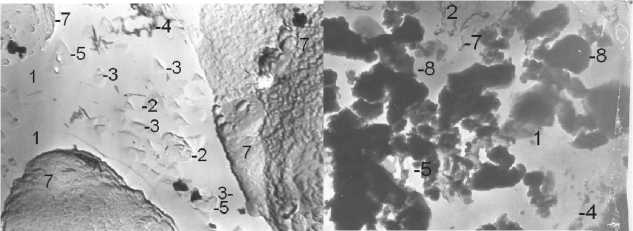

Для анализа размера частиц межсланцевой глины, был проведен металлографический анализ на микроскопе МИН – 8М при увеличении в 200 раз (рис. 1 А). Как видно из рис. 1 А в исследуемых образцах много крупных включений (размером более 2-5 мкм).

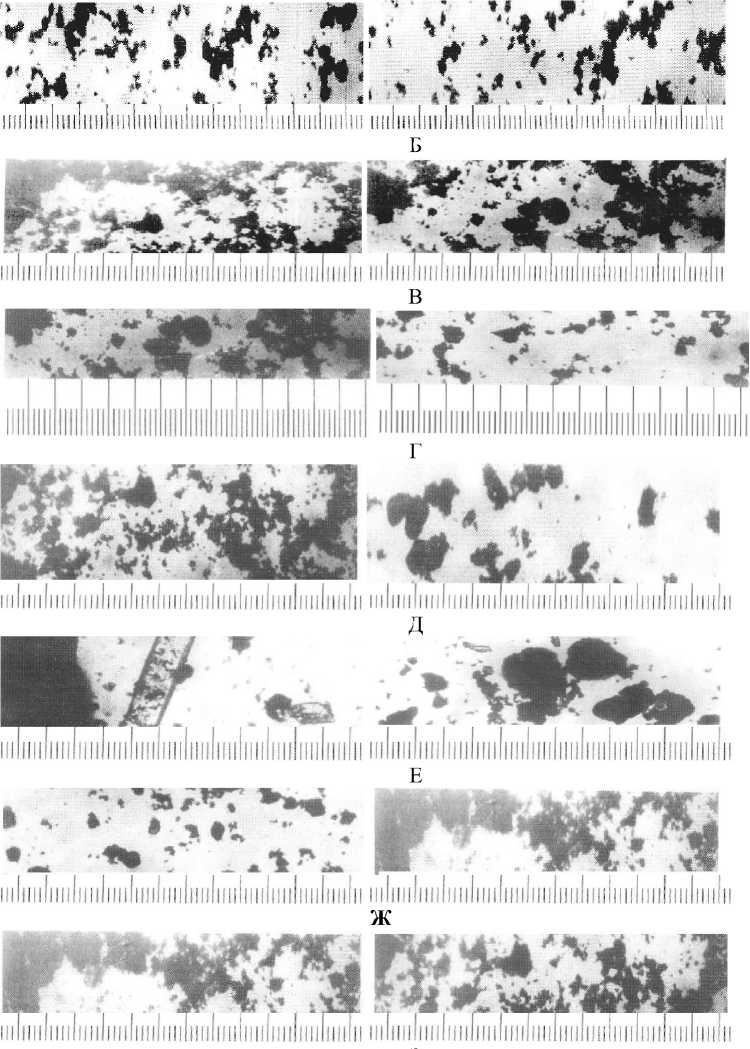

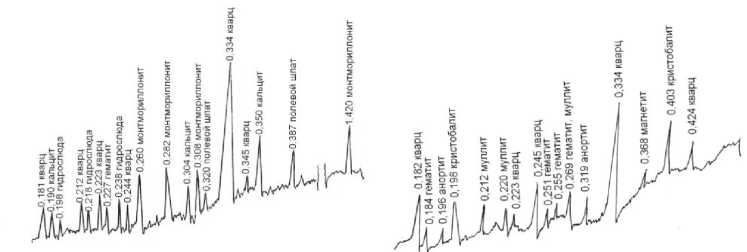

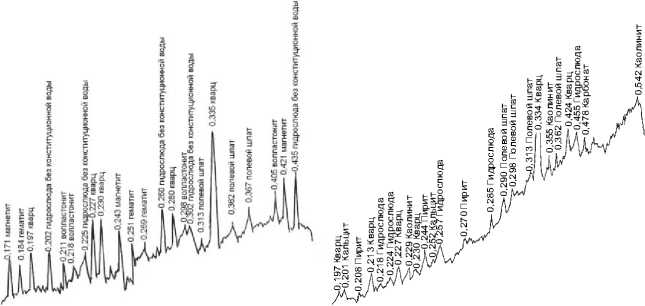

Рентгенофазовый состав исследуемой межсланцевой глины проводился на дифрактометре ДРОН - 6 с использованием СоК и - излучения при скорости вращения столика с образцом 1 град/ мин. На рис. 2 А представлена рентгенограмма межсланцевой глины.

На дифрактограмме порошка межсланцевой глины отмечаются характерные интенсивные линии (d/n = 0,190; 0,304 и 0,350 нм) кальцита, присутствие линии (d/n = 0,227 нм) обусловлено гематитом, линии (d/n = 0, 181; 0,212; 0,223; 0,244; 0,334 и 0,335 нм) кварцем, линии (d/n = 0,198;

Таблица 1. Химический состав компонентов

|

Компонент |

Содержание оксидов, мас. % |

||||||

|

SiO 2 |

Al2O3 |

Fe 2 O 3 |

CaO |

MgO |

R 2 O |

П.п.п. |

|

|

1. Межсланцевая глина |

45-47 |

13-14 |

5-6 |

11-13 |

2-3 |

3-4 |

9-20 |

|

2. Золошлаковая смесь |

35-37 |

10-11 |

7,5-10 |

20-23 |

2-2,5 |

2-3 |

14-19 |

|

3. Горелые породы |

39-40 |

12-13 |

7-8 |

19-19,5 |

2-3,5 |

0,5-1 |

14-15 |

|

4. Отходы углеобогащения |

50,40 |

18,56 |

6,4 |

1,51 |

0,50 |

4,78 |

16,5 |

|

5. Золошлаковый материал |

48,15 |

16,7 |

7,42 |

3,99 |

2,36 |

0,1 |

20,84 |

|

6. Зола легкой фракции |

59,74 |

21,39 |

5,07 |

3,70 |

1,22 |

8,07 |

0,7 |

|

7. Нефтяной кек |

21,1 |

14,3 |

12,2 |

11,2 |

2,8 |

1,8 |

35,8 |

|

8. Шламы флотацион-ного углео богащения |

28,4 |

13,7 |

5,83 |

1,53 |

1,24 |

1,24 |

47,38 |

Таблица 2. Поэлементный анализ компонентов

|

Отход |

Элементы |

|||||||||||

|

C |

O |

Na |

Mg |

Al+ Ti |

Si |

S |

Cl |

K |

Ca |

Mn |

Fe |

|

|

Нефтяной кек |

24,02 |

35,67 |

0,83 |

0,87 |

2,14 |

5,49 |

2,10 |

0,73 |

0,89 |

22,58 |

0,53 |

4,15 |

|

Межсланцевая глина |

7,73 |

50,06 |

0,46 |

1,04 |

7,20 |

17,66 |

1,83 |

- |

1,75 |

10,53 |

- |

3,35 |

|

Горелые породы |

27,32 |

46,94 |

0,37 |

0,61 |

2,65 |

9,15 |

2,87 |

- |

0,76 |

8,46 |

- |

1,17 |

|

Отходы углеобогащения |

8,84 |

56,19 |

- |

- |

11,64+ 0,29 |

19,03 |

0,28 |

0,08 |

2,39 |

0,38 |

- |

0,88 |

|

Золошлаковый материал |

5,88 |

51,48 |

- |

- |

11,5+ 1,44 |

17,56 |

1,1 |

- |

3,59 |

3,03 |

- |

4,42 |

|

Золошлаковая смесь |

7,44 |

47,38 |

0,81 |

0,93 |

5,65 |

16,9 |

1,58 |

- |

1,53 |

12,2 |

- |

5,58 |

|

Зола легкой фракции |

0,14 |

46,28 |

1,82 |

0,82 |

12,9+ 0,87 |

21,78 |

- |

- |

3,87 |

7,4 |

- |

4,12 |

|

Шламы |

8,84 |

56,19 |

- |

- |

11,64+ 0,29 |

19,03 |

0,28 |

- |

2,39 |

0,38 |

- |

0,88 |

0,218 и 0,238 нм) гидрослюдой, линии (d/n= 0,260; 0,282; 0,308 и 1,420 нм) монтмориллонитом, а линии (d/n = 0,320 и 0,387 нм) полевым шпатом.

Минералогический состав межслацевых глин разнообразен, однако общим для них является наличие кремнезема, гидрослюды, монтмориллонита и кальцита (рис. 2, А).

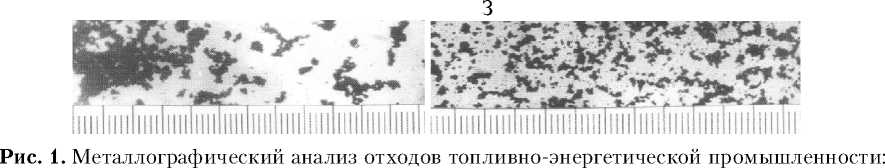

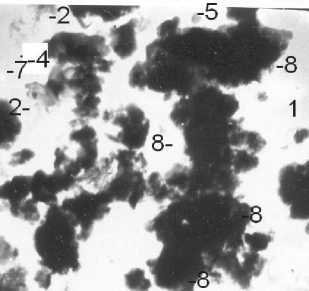

Микроструктура межсланцевой глины представлена на рис. 3, А.

В качестве отощителя, интенсификатора спекания и частично выгорающей добавки для изготовления теплоизоляционного материала использовалась золошлаковая смесь от сжигания горючих сланцев. При сжигании горючих сланцев образуются золы и шлаки.

Зола-унос - тонкодисперсный материал, состоящий из минеральной части сжигаемого топлива и улавливаемый из дымовых газов ТЭС. Размер частиц золы-уноса колеблется от 3-5 до

100-150 мк. Плотность золы-уноса составляет 22,5 г/см3, насыпная плотность 0,85-1,05 г/см3, удельная поверхность 1150-1280 см2/г [9].

Шлак - агрессивные и сплавившиеся частицы золы размером от 0,15 до 30 мм.

Химические составы: оксидный и поэлементный представлены в табл. 1 и 2.

Повышенное содержание в золошлаковой смеси Fe2O3, CaO и R2O позволит интенсифицировать (снизить температуру обжига) процессы обжига, а п.п.п. (потери при прокаливании) снизить плотность керамического кирпича.

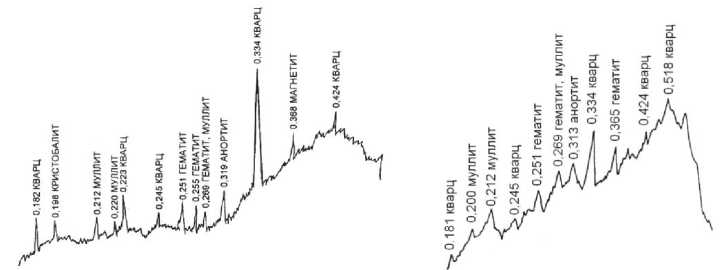

Металлографический анализ золошлаковой смеси (рис. 1 Б) показал наличие в ней много крупных включений (размером более 3-7 мкм). Рентгенофазовый состав исследуемой золошлаковой смеси показал наличие в ней следующих минералов: кварца, кристобалита, муллита, гематита и магнетита (рис. 2 Б).

А

Б

Д

А – межсланцевая глина; Б - золошлаковая смесь от сжигания горючих сланцев; В – горелые породы; Г – отходы углеобогащения; Д – золошлаковый материал; Е – зола легкой фракции; Ж – нефтяной кек; З-шламы флотации углеобогащения

На дифрактограмме порошка золошлаковой смеси отмечаются характерные интенсивные линии (d/n = 0,368 нм) магнетита, присутствие линии (d/n = 0,251; 0,255 и 0,269 нм) обусловлено гематитом, линии (d/n = 0,182; 0,223; 0,245; 0,334 и 0,424 нм) кварцем, линии (d/n = 0,212; 0,220 и 0,

269 нм) муллитом, а линии (d/n = 0,198 нм) кристобалитом (рис. 2 Б).

Электронно-микроскопический анализ золошлаковой смеси представлен на рис. 3, З.

Горелые породы, как и золошлаковая смесь, использовались в качестве отощителя для полу-

А Б

В Г

Д Е

Ж З

Рис. 2. Рентгенограммы отходов топливно-энергетической промышленности:

А – межсланцевая глина; Б – золошлаковая смесь от сжигания горючих сланцев; В – горелые породы; Г – отходы углеобогащения; Д – золошлаковый материал; Е – зола легкой фракции; Ж – нефтяной кек; З – шламы флотации углеобогащения

чения теплоизоляционных материалов. Истинная плотность горелых пород Самарской области составляет 2,4-2,7 г/см3, средняя плотность – 1300-2500 кг/м3. Особенность горелых пород – высокая микропористость как следствие появления микрощелей и достаточно высокая адсорб- ционная активность. Химические составы горелых пород: оксидный и поэлементный представлены в табл. 1 и 2.

Горелые породы, хотя и является отходами производства, но по химическому составу идентичны алюмосиликатному природному сырью для

А Б В Г

Д

Е

-^

З

Ж

И К Л

М

Н О

Рис. 3. Микроструктура углеродосодержащих отходов топливно-энергетической промышленности: А и Б – межсланцевая глина; В и Г – горелые породы; Д – отходы флотации углеобогащения; Е и Ж – нефтяной кек; З – золошлаковая смесь; И и К – золошлаковый материал; Л и М – зола легкой фракции; Н и О - шламы флотационного обогащения. Увеличение: А, В, З, И, Лх5000; Б, Г, К, М, Нх8000; Д, Ж -1500; Е, Ж, Ох3000

производства стеновых керамических материалов, что позволяет использовать их в производстве легковесного кирпича как основного компонента шихты [10-12]. Они, в отличие от глинистых компонентов, не обладают пластичностью и связующей способностью, поэтому керамические материалы на их основе требуют использование пластических компонентов.

Химические составы: оксидный и поэлементный представлены в табл. 1 и 2. Как видно из табл. 2, горелые породы имеют повышенное содержание углерода.

Повышенные содержания в горелых породах:

-

1) п.п.п. (потерь при прокаливании) способствует обжигу кирпича изнутри;

-

2) оксидов железа и кальция спеканию при относительно невысоких температурах (10001050 оС);

-

3) оксида алюминия повышению прочности и морозостойкости.

Для анализа размера частиц исследуемого горелых пород, как и для межсланцевой глины, был проведен металлографический анализ на микроскопе МИН – 8М при увеличении в 200 раз (рис. 1 В).

Как видно из рис. 1 В в образцах много крупных включений (размером более 10-15 мкм). Микроструктура горелых пород представлена на рис. 3 В и Г.

Рентгенофазовый состав исследуемой горелой породы проводился, как и для межсланцевой глины, на дифрактометре ДРОН – 6 с использованием СоК а - излучения при скорости вращения столика с образцом 1 град/мин. На рис. 2 В представлена рентгенограмма горелой породы

На дифрактограмме порошка горелой породы отмечаются характерные интенсивные линии (d/n = 0,171; 0,243 и 0,436 нм) магнетита, присутствие линии (d/n = 0,184; 0,258 и 0,269 нм) обусловлено гематитом, линии (d/n = 0,197; 0,227; 0,230; 0,280 и 0,335 нм) кварцем, линии (d/n = 0,202; 0,225; 0,260; 0,302 и 0,436 нм) гидрослюдой без конституционной воды, линии (d/n= 0,211; 0,218; 0,298 и 0,405 нм) волластонитом, а линии (d/n = 0,313; 0,362 и 0,67 нм) полевым шпатом.

В горелых породах присутствуют характерные минеральные новообразования: волластонит, гидрослюда без конституционной воды, которая уже не обладает свойствами глины (пластичностью), оксиды железа из-за недостаточного доступа кислорода при горении пород восстанавливаются до магнетита.

Минералогический состав горелых пород разнообразен, однако общим для них является наличие активного глинозема в виде радикалов дегидратированных глинистых минералов или в виде активных компонентов: глинозема, кремнезема и железистых соединений. В отличие от зол и шлаков горелые породы почти не содержат стекловидных компонентов и характеризуются высокой сорбционной способностью.

В настоящей работе также в качестве отощи-теля, интенсификатора спекания и частично выгорающей добавки для изготовления теплоизоляционного материала использовались отходы флотации углеобогащения ГОФ “Томусинская” (ГОФ – горно-обогатительная фабрика) [13-15]. С точки зрения безопасности угольной продукции для человека и окружающей среды в новые стандарты по видам потребления включены зольность, общая сера, а также содержание мышьяка и хлора [16-18].

Максимальные значения мышьяка в отходах флотации углеобогащения ГОФ “Томусинская” (Кемеровская область) почти на порядок меньше предельно допустимой концентрации, а в целом содержание этого элемента в углях Кузбасса невысокое, и оно в десятки раз ниже порога “токсичности” [18-21].

Отходы флотации углеобогащения представляют собой глинисто-угольные суспензии. Химические составы: оксидный и поэлементный отходов флотации углеобогащения представлены в табл. 1 и 2. Повышенное содержание в отходах флотации углеобогащения Fe2O3 и R2O позволит интенсифицировать (снизить температуру обжига) процессы обжига, а п.п.п. (потери при прокаливании) снизить плотность керамического кирпича.

Металлографический анализ (рис. 1 Г) отходов флотации углеобогащения показал, что в исследуемых образцах много крупных включений (размером более 3-5 мкм).

Плотность отходов флотации 1800-2000 кг/ м3, зольность 50-80 % Преобладающими минералами глинистого вещества отходов флотации углеобогащения являются гидрослюда и каолинит в различных количественных соотношениях (рис. 2 Г). Исследуемые отходы флотации относятся к группе высокоглинистых, для которых характер- на высокая степень дисперсности, повышенная жесткость, набухание и размокаемость [12-21]. Петрографический анализ показал, что состав твердой фазы отходов флотации колеблется в зависимости от месторождения в следующих пределах, мас. %: органическая часть угля 6-24; пирит 4,4-9,4; карбонат 4,0-8,2; глинистое вещество 58-80 и кварц 4-7.

Микроструктура отходов флотации углеобогащения представлена на рис. 3 Д.

Нефтяной кек (нефтяной шлам) использовался в качестве отощителя и частично в качестве выгорающей добавки для изготовления теплоизоляционного материала [22-24].

Химические составы: оксидный и поэлементный нефтяного кека представлены в табл. 1 и 2. Повышенное содержание в нефтяном кеке углерода позволит снизить плотность керамического кирпича.

На рис. 1, Ж представлен металлографический анализ, а на рис. 2, Ж - рентгенограмма исследуемого нефтяного кека (шлама).

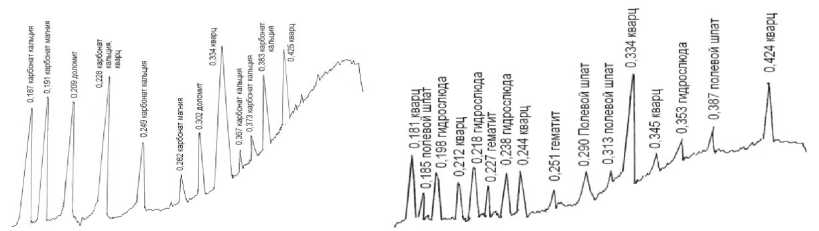

На дифрактограмме порошка отмечаются характерные интенсивные линии (d/n = 0,185; 0,228; 0,249; 0,367; 0,373 и 0,383 нм) карбонатом кальция - СаСО3, присутствия линий (d/n = 0,280; 0,334 и 0,425 нм) обусловлены карбонатом магния - MgCO3, линии (d/n = 0,209; 0,245 и 0,313 нм) кварцем - SiO2, (d/n = 0,191 и 0,302 нм) доломитом - MgCO3?СаСО3. Электронные фото нефтяного кека представлены на рисунке 3, Е и Ж.

Для производства теплоизоляционного материала в качестве отощителя и выгорающей добавки использовался золошлаковый материал Тольяттинской ТЭС [25-27]. Зола – рыхлый материал черного или серого цвета. Кроме минеральных веществ в ней присутствует органическая составляющая. Химические составы: оксидный и поэлементный золошлакового материала представлены в табл. 1 и 2.

Размеры частиц и гранулометрический состав исследуемого золошлакового материала представлены на рис. 1 Д.

Рентгенограмма и микроструктура золошлакового материала представлены на рис. 2 Д и 3 И и К.

На дифрактограмме для золошлакового материала характерны интенсивные линии кварца (d/n = 0,182; 0, 223; 0,245; 0,334 и 0,424 нм), присутствие линии (d/n = 0,196 нм) обусловлено кристобалитом, линии в золошлаке (d/n =0,212; 0,220 и 0,269 нм) говорят о наличии муллита, а линии (d/n = 0,251; 0,255 и 0,269 нм) ѕ гематита, линии (d/n =0,369) ѕ магнетита и линии (d/n =0,319 нм) ѕ анортита.

Минералогический состав золошлака представлен также аморфной фазой, о чем свидетельствует изменение интегральных площадей диф- ракционных отражений и аморфное “гало” (рис. 2 Д, 5 А) [28-31].

Стекловидная фаза исследуемого золошлака неоднородна и под микроскопом представлена ѕ желто-бурым цветом, обусловленного наличием оксида железа. Поэтому ее светопреломление более высокое N=1,6-1,63.

Исследования по подбору оптимальных условий удаления стеклофазы (без растворения кристаллических фаз) и определения ее содержания проводились на золошлаке согласно методикам, приведенным в работах [25-31].

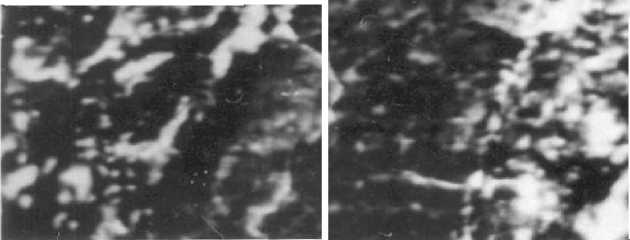

В результате серии опытов были выбраны условия наиболее полного удаления и определения стеклофазы в золошлаке (рис. 4).

Наиболее полное выщелачивание стеклофа-зы из золошлака было достигнуто в результате обработки предварительно растертого и просеянного через сито №0056 образца смесью кислот: 10 % HF +0,5 % Н2SO4 – в течение 1,5 ч. Полноту растворения стеклофазы контролировали просмотром под микроскопом не растворившегося остатка. Содержание стеклофазы рассчитывали по изменению массы образца до и после кислотной обработки.

Кварц присутствует чаще в виде бесцветных идиоморфных кристаллов размером (30-250)·10-6 м.

Минералогический состав золошлакового материала представлен следующими минералами, мас. %: аморфизованное глинистое вещество ѕ 10-20; органика ѕ 20-25; стекловатые шарики ѕ 45-65; кварц, полевой шпат ѕ 5-15; кальцит ѕ 3-5; гидрогранаты, муллит, оксиды железа ѕ 5-10, примеси ѕ 3-7. Имея повышенное содержание органики, золошлаковый материал может использоваться в производстве керамических материалов и в качестве выгорающей добавки.

В пробе золы, обожженной при температуре 800оС кристаллическая фаза имеет показатели

Рис. 4. Кривые растворимости стеклофазы шлака в зависимости от времени травления и концентрации кислот:

1 – травление в 5 %HF +0,5 % Н2SO4, 2 – травление в 10 %HF +0,5 % Н2SO4, 3 – травление в 15 %HF +0,5 % Н2SO4

преломления Ng – 1,6; Nр – 1,58; Ng - Nр = 0,2 [7580]. Размеры точечных зерен достигают 20-25 мкм.

С помощью высокотемпературного микроскопа МБС-2 были определены температура начала плавления (1300 оС) и полного плавления золы (1390 оС).

Одним из основных свойств золошлака является ее теплотворная способность, позволяющая использовать ее не только как основное сырье, но и в качестве топливосодержащего исходного материала, позволяющего отказаться от ввода топлива в шихту [25-31].

Содержание углерода и теплотворная способность Тольяттинского золошлака определены согласно ГОСТ 147-84. В исследуемой золе Са (углерода) 6-8 %; теплотворная способность 0 н – 3582 кДж/кг.

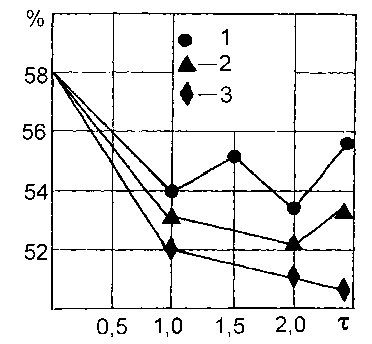

В процессе движения пульпы при намыве в золоотвале происходит фракционирование частиц не только по крупности, но и по минералогическому составу и форме зерен [32, 33]. На периферии золоотвала, как правило, образуется зола легкой фракции [33]. Химические составы: оксидный и поэлементный золы легкой фракции представлены в табл. 1 и 2.

Схема разбивки золоотвала по зонам в зависимости от физико-механических характеристик показана на рис. 5 [32, 33]. По мере движения золы из I зоны в IV более плотные и тяжелые частицы оседают в I и II зонах. Зола легкой фракции уносится водой на периферию золоотвала как наиболее легкий компонент (рис. 5).

В табл. 3 приведены физико-механические показатели золы ТЭЦ в зависимости от ее места нахождения.

Провести четкую границу между зонами невозможно, зола с высоким содержанием стекло-фазы встречается и в первых двух зонах, но в четвертой зоне она содержит наибольшее количество стеклофазы (75-90 %, табл. 3) и практически в ней отсутствуют несгоревшие частицы (п.п.п. менее 1 % , табл. 1).

Металлографический анализ (рис. 1 Е) золы легкой фракции показал, что в исследуемых об-

Рис. 5. Схема разбивки золоотвала по зонам в зависимости от физико-механических характеристик

Таблица 3. Физико-механические характеристики золы по зонам

|

Зона золо-отвала |

Насыпная плотность кг/м3 |

Истинная плотность , г/см3 |

Содержание стеклофазы, % |

Удельная поверхность, см2/г |

Потери при прокаливании , % |

|

I |

700-800 |

2,8-2,85 |

49-55 |

1900-3000 |

7-11,0 |

|

II |

600-700 |

2,75-2,85 |

50-65 |

3000-4000 |

3,8-8,3 |

|

III |

500-700 |

2,6-2,75 |

65-80 |

3000-3500 |

0,78-1,3 |

|

IV |

350-500 |

2,53-2,6 |

75-90 |

2700-3000 |

0,64-0,98 |

разцах встречаются в основном частицы размером от 2 до 6 мкм. Рентгенографический и электронно-микроскопический анализы представлены на рис. 2 Е и 3 Л и М. Количественный минералогический состав золы легкой фракции представлен следующими минералами, мас., %: стекловидные частицы 50-55, стекла 20-25, кварц 812, гематит 4-5, анортит 3-5, полевой шпат 5-8, муллит 2-4.

Золу легкой фракции в производстве керамических материалов целесообразно использовать в качестве интенсификатора спекания, для снижения температуры обжига [33-35].

Наличие муллита (3Al2O3·2SiO2) в исследуемой золе легкой фракции, как и в золошлаке, будет способствовать и образованию муллита при обжиге керамического кирпича.

Угольные шламы ЦОФ “Обуховская” (Ростовская область) являются малосернистыми по сравнению с другими отходами энергетики. Содержание угольной составляющей может достигать - 40%, а минеральная часть представлена в основном гидрослюдой, кварцем, полевыми шпатами и слюдой. Органическая часть шламов флотационного углеобогащения представлена в большей степени антрацитом, за счет чего в них мало летучих компонентов и поэтому они трудно воспламеняются и горят коротким пламенем (температура обжига керамических изделий должна быть не менее 1050оС). Зольность шламов колеблется от 35 до 70%, а теплотворная способность от 3000 до 4500 ккал/кг.

Химические состав шламов флотационного углеобогащения представлены: оксидный в табл. 1, поэлементный – в табл. 2.

Имея повышенное содержание п.п.п. (потери при прокаливании 47,38%, табл. 1) шламы флотационного углеобогащения способствует получению легковесного кирпича с низкой плотностью, а повышенное содержание Fe2O3 способствует спеканию изделий при относительно невысоких температурах.

Для анализа размера частиц исследуемых шламов флотации углеобогащения был проведен металлографический анализ на раз (рис. 1 З). Средний размер частиц шлама – 0, 01 мм (10 мкм), 0,05 мм (50 мкм), 0,10 мм (100 мкм), 0,15 мм (150 мкм).

Рентгенофазовый состав исследуемых шламов флотации углеобогащения представлен на рис. 2, 3. На дифрактограмме порошка шламов флотации углеобогащения отмечаются характерные интенсивные линии (d/n = 0,181; 0,212; 0,244; 0,334; 0,345 и 0,424 нм) кварца, присутствие линии (d/n = 0,227 и 0,251 нм) обусловлено гематитом, линии (d/n = 0,198; 0,218; и 0,353 нм) гидрослюдой, а линии (d/n =0,185; 0,290; 0,313 и 0,387 нм) полевым шпатом.

Минералогический состав шламов флотации углеобогащения разнообразен, однако общим для них является наличие кварца, гидрослюды, полевого шпата и гематита (рис. 2, З). Микроструктура шламов флотации представлена на рис. 3, Н и О.

Как видно из рис. 3 Н и О, в шламах флотации углеобогащения повышенное содержание угольной составляющей, которой (как указывалось выше) может достигать более 40%.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В табл. 4 представлены составы керамических масс для получения теплоизоляционных материалов из отходов производств без применения природных традиционных материалов.

Керамическую массу, из составов, представленных в таблице 3, готовили пластическим способом при влажности 20-22%, из которой формовали образцы размером 50х50х50 мм. Образцы высушивали до остаточной влажности не более 5 %, а затем обжигали при температуре 1050оС.

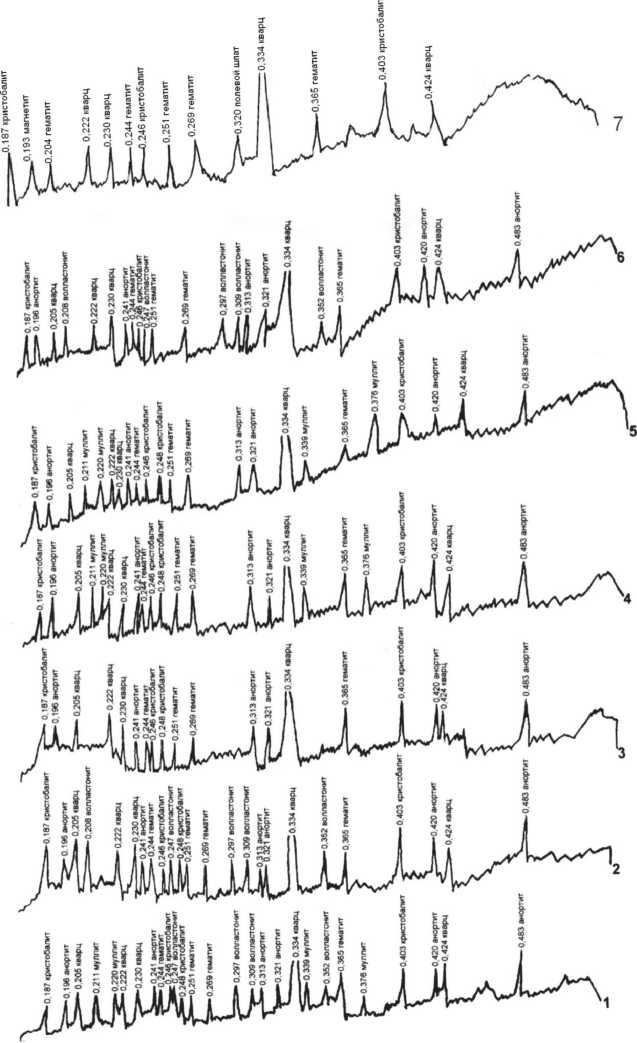

Рентгенофазовый состав керамических составов №1-7 проводился на дифрактометре ДРОН – 6 с использованием СоКб- излучения при скорости вращения столика с образцом 1 град/мин. На рис. 6, 1 представлен фазовый состав образцов из состава №1.

На дифрактограмме порошка состава №1 отмечаются характерные интенсивные линии (d/n = 0,187; 0,246; 0,248 и 0,403 нм) кристобалита, присутствие линии (d/n = 0,196; 0,241; 0,313; 0,321; 0,420 и 0,483 нм) обусловлено анортитом, линии (d/n = 0,205; 0,222; 0,230; 0,334 и 0,424 нм) кварцем, линии (d/n = 0,211; 0,220; 0,339 и 0,376 нм) муллитом, линии (d/n= 0,247; 0,297; 0,309 и 0,352 нм) волластонитом, линии (d/n = 0,251; 0,269 и 0,365 нм) гематитом.

Таблица 4. Составы керамических масс

|

Компонент |

Содержание ком понентов , мас. % |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

1. Межсланцевая глина |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

2. Золошлаковая смесь от сжигания горючих сланцев |

40 |

- |

- |

- |

- |

- |

- |

|

3. Горелые породы |

- |

40 |

- |

- |

- |

- |

- |

|

4. Отходы углеобогащения |

- |

- |

40 |

- |

- |

- |

|

|

5. Золошлаковый материал Тольяттинской ТЭС |

- |

- |

- |

40 |

- |

- |

- |

|

6. Зола легкой фракции |

- |

- |

- |

- |

40 |

- |

- |

|

7. Нефтяной кек (твердый нефтесодержащий отход сепарации нефтешлама) |

- |

- |

- |

- |

- |

40 |

- |

|

8. Шлам ы флотации углеобогащения |

- |

- |

- |

- |

- |

- |

40 |

Рис. 6. Рентгенограммы составов №1-7, составы:

1 - №1; 2 - №2; 3 - №3; 4 - №4; 5 - №5; 6 - №6; 7 - №7

Содержание кристобалита снижает механическую прочность изделий, а образование его из аморфного кремнезема, выделившегося в результате муллитизации, обусловливает проницаемость изделий [36, 37]. В связи с этим необходимо найти способы регулирования процессов фа-зообразования, происходящих при обжиге керамических изделий. В частности найти способы устранения процесса формирования кристобалита в плотноспекшихся керамических изделиях [36]. Объемный эффект при переходе а -кварца в а - кристобалит составляет 15,4%, что способствует разрыхлению поверхности кристаллической решетки [36, 37]. У разрыхленных и богатых дефектами, а также аморфных веществ, твердофазовые реакции протекают быстрее, благодаря ускоренной самодиффузии и гетеродиффузии [36, 37]. Кристаллизации кристобалита в образцах при температуре обжига 1100оС подтверждается и увеличение полосы поглощения V =1010 см-1 на ИК - спектре (рис. 7, 1).

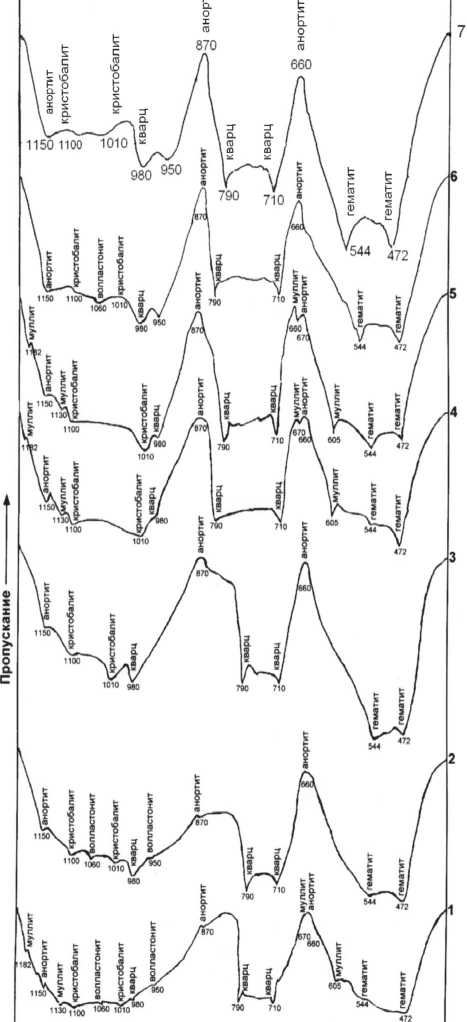

ИК – спектры поглощения исследуемых керамических композиционных материалов из составов №1-7 были получены на спектрофотометре “Spekord-75JR”. Образцы были приготовлены в виде суспензии порошка с вазелиновым маслом.

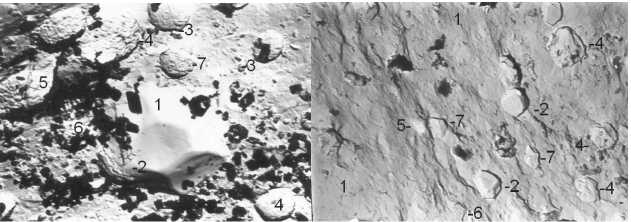

Электронно-микроскопические исследования подтвердили данные рентгенофазового и ИК – спектроскопических анализов, что при температуре обжига 1050оС отмечается появление кристобалита, стеклофазы, муллита, гематита, анортита и волластонита (рис. 7, 1 и 8, А).

На рис. 8 А показаны поля стеклофазы и оплавленные кристаллы кварца призматического и бипирамидального габитуса, одиночные крупные кристаллы а - кристобалита тетрагональной сингонии. Содержание стеклофазы в образцах до 30 – 35% и при этом образуются желтоватые и бурые стекла с показателями преломления n от 1,55 до 1,57. На рис. 8 А видны одиночные кристаллы короткостолбчатого муллита, одиночные кристаллы гематита, таблитчатого и пластинчатого облика, анортита таблитчатого и октаэдрического габитуса, одиночные кристаллы волластонита.

Анортит – полевой шпат CaO . Al2O3 . 2SiO2 , являющийся конечным членом плагиоклазов, обладает всеми свойствами, присущими полевошпатовым минералам, и в составе неметаллических материалов встречается только в устойчивой модификации [37, 38]. Процессы формирования кристаллических новообразований анортита и его влияние на рост прочности при обжиге керамических материалов в литературе встречаются крайне редко [50].

Решетка муллита (3А12О3·2SiO2) весьма близка к решетке силлиманита и обладает дефектной структурой последнего [38-41]. Она возникает путем заполнения мест в решетке силлиманита ионами О-2 и А1+3. Поэтому рентгенограммы муллита и силлиманита весьма близки, тогда как их инфракрасные спектры поглощения, наоборот, весьма различны, что делает спектральный анализ удобным для определения этих минералов [38-41]. В цепочных структурах, например, муллите частоты сдвигаются к значениям соответственно 1130-1155, 1080-1190 см-1 [38-41]. Изолированные группы [А1О6] характеризуют-

1200 1000 800 600 400

•*--------Частота V, см1

Рис. 7. ИК - спектры составов №1-7, составы: 1 - №1; 2 - №2; 3 - №3; 4 - №4; 5 - №5; 6 - №6; 7 - №7

ся частотами 600-700 см-1, а связанные (корунд, силлиманит, кианит, муллит) – частотами более 700-860 см-1. Группы [А1О4] характеризуются частотами около 1100 см-1. Наличие муллита в образцах состава №1 в теплоизоляционных материалах подтверждают полосы поглощения 605, 1130 и 1182 см-1 на ИК-спектре (рис. 7, 1). Кроме того, наличие муллита (3Al2O3·2SiO2) в золошлаковой смеси от сжигания горючих сланцев будет способствовать и образованию муллита при обжиге керамического теплоизоляционного материала состава №1.

Механизм кристаллизации муллита в керамических материалах, включает две стадии: образование центров кристаллизации (зародышей) и рост кристаллов в них [38-41]. По-видимому, при обжиге теплоизоляционного материала с использованием в составах керамических масс золошла-ка, будет происходить гетерогенная кристаллизация муллита.

Волластонит - метасиликат кальция ( Р- CaO·SiO2) полиморфен; кристаллизуется в двух модификациях - а и Р [42-44]. Высокотемпературную а -модификацию называют псевдоволластонитом, а собственно волластонит – его низкотемпературная Р -модификация. Волластонит создает плотный каркас, препятствующий изменению прежнего объема, т.е. заметно снижает напряжения и усадку керамических изделий. Волластонит является исключительно интересным, но, к сожалению, пока еще относительно плохо изученным материалом [45-47].

Наличие волластонита в образцах состава №1 в теплоизоляционных материалах подтверждают полосы поглощения 950 и 1060 см-1 на ИК-спектре (рис. 7, 1).

Гематит является самым низкотемпературным оксидом железа, и поэтому он может образовываться в области низких температур (ниже 500 оС) [38, 48-51]. При температуре 550оС происходит потеря магнитных свойств и изменении решетки, что связано с переходом Р - фазы в устойчивую а - форму. Гематит в керамических материалах способствует образованию железистого стекла, которое инициирует образование муллита [38].

Наличие гематита в образцах состава №1 в теплоизоляционных материалах подтверждают полосы поглощения 472, и 544 см-1 на ИК-спект-ре (рис. 7, 1) и электронно-микроскопические снимки (рис. 8 А).

На дифрактограмме порошка состава №2 (рис. 1, линия 2) отмечаются характерные интенсивные линии (d/n = 0,187; 0,246; 0,248 и 0,403 нм) кристобалита, присутствие линии (d/n = 0,196; 0,241; 0,313; 0,321; 0,420 и 0,483 нм) обусловлено анортитом, линии (d/n = 0,205; 0,222; 0,230; 0,334 и 0,424 нм) кварцем, линии (d/n= 0,247; 0,297; 0,309

и 0,352 нм) волластонитом, линии (d/n = 0,244; 0,251; 0,269 и 0,365 нм) гематитом. Муллит в образцах состава №2 при температуре обжига 1050оС не образуется, что подтверждают и ИК – спектроскопические исследования (рис. 7, 2).

Электронно-микроскопические исследования подтвердили данные рентгенофазового и ИК – спектроскопических анализов, что при температуре обжига 1050оС отмечается появление кристобалита, стеклофазы, гематита, анортита и волластонита (рис. 8 Б).

На рис. 8 Б показаны поля стеклофазы и оплавленные одиночные кристаллы кварца призматического и бипирамидального габитуса, одиночные крупные кристаллы а - кристобалита тетрагональной сингонии. Содержание стеклофазы в образцах состава №2, также, как и в образцах состава №1, до 30 – 35% и при этом образуются желтоватые и бурые стекла с показателями преломления n от 1,55 до 1,57. На рис. 8 Б видны, одиночные кристаллы гематита, волластонита и анортита таблитчатого облика.

На дифрактограмме порошка состава №3 (рис. 1, линия 4) отмечаются характерные интенсивные линии (d/n = 0,187; 0,246; 0,248 и 0,403 нм) кристобалита, присутствие линии (d/n = 0,196; 0,241; 0,313; 0,321; 0,420 и 0,483 нм) обусловлено анортитом, линии (d/n = 0,205; 0,222; 0,230; 0,334 и 0,424 нм) кварцем, линии (d/n = 0,244; 0,251; 0,269 и 0,365 нм) гематитом. Муллит и волластонит в образцах состава №3 при температуре обжига 1050оС не образуются, что подтверждают ИК – спектроскопические (рисунок 7, 2) и электронно-микроскопические исследования (рис. 8 В).

На дифрактограмме порошка состава №4 отмечаются характерные интенсивные линии (d/ n = 0,187; 0,246; 0,248 и 0,403 нм) кристобалита, присутствие линии (d/n = 0,196; 0,241; 0,313; 0,321; 0,420 и 0,483 нм) обусловлено анортитом, линии (d/n = 0,205; 0,222; 0,230; 0,334 и 0,424 нм) кварцем, линии (d/n = 0,211; 0,220; 0,339 и 0,376 нм) муллитом, линии (d/n = 0,251; 0,269 и 0,365 нм) гематитом.

В образах состава №4 при температуре 1050оС образуется муллит, что подтверждается ИК- спектроскопическими (рис. 7, кривая 4). и электронно-микроскопическими исследованиями (рис. 8 Г).

Образованию муллита в образцах состава №4, способствует наличие его, как и в золошлаковой смеси от сжигания горючих сланцев, в золошлаковом материале. При обжиге теплоизоляционного материала с использованием в составах керамических масс золошлакового материала, будет происходить гетерогенная кристаллизация муллита.

А

Б

В Г

Ж

Рис. 8. Микроструктура образцов составов №1-7, составы:

А - №1; Б - №2; В - №3; Г - №4; Д - №5; Е - №6; Ж - №7. 1 – стеклофаза; 2 – кристобалит, 3 – муллит; 4 – кварц; 5 – анортит; 6 – волластонит; 7 – гематит; 8 - поры. Увеличение: А, Б, В. Гх5000; Д, Е, Жх8000

На дифрактограмме порошка состава №5 отмечаются характерные интенсивные линии (d/ n = 0,187; 0,246; 0,248 и 0,403 нм) кристобалита, присутствие линии (d/n = 0,196; 0,241; 0,313; 0,321; 0,420 и 0,483 нм) обусловлено анортитом, линии (d/n = 0,205; 0,222; 0,230; 0,334 и 0,424 нм) кварцем, линии (d/n = 0,211; 0,220; 0,339 и 0,376 нм) муллитом, линии (d/n = 0,251; 0,269 и 0,365 нм) гематитом.

Образованию муллита в образцах состава №5, способствует наличие его, как в золошлаковой смеси от сжигания горючих сланцев и в золошлаковом материале, в золе легкой фракции.

Наличие муллита в образцах состава №5 при температуре обжига 1050оС подтверждается ИК-спектроскопическими (рис. 7, кривая 5). и электронно-микроскопическими исследованиями (рис. 8 Д).

На дифрактограмме порошка состава №6 отмечаются характерные интенсивные линии

(d/n = 0,187; 0,246 и 0,403 нм) кристобалита, присутствие линии (d/n = 0,196; 0,241; 0,313; 0,321; 0,420 и 0,483 нм) обусловлено анортитом, линии (d/n = 0,205; 0,222; 0,230; 0,334 и 0,424 нм) кварцем, линии (d/n= 0,247; 0,297; 0,309 и 0,352 нм) волластонитом, линии (d/n = 0,251; 0,269 и 0,365 нм) гематитом. Муллит в образцах состава №6 при температуре обжига 1050оС не образуется, что подтверждают и ИК – спектроскопические (рис. 7, 2) и электронно-микроскопические исследования (рис. 8, Е).

На дифрактограмме порошка состава №7 отмечаются характерные интенсивные линии, аналогичные составу №6, кроме образования волластонита (рис. 6, 7).

Таким образом, использование углеродосодержащих отходов топливно-энергетической промышленности, в керамических массах для получения теплоизоляционных материалов спо- собствует образованию муллита, анортита и волластонита, которые повышают физико-механические свойства изделий.

Список литературы Фазовый состав керамических изделий на основе отходов горючих сланцев, углеобогащения, нефтедобыче и золошлаковых материалов

- Абдрахимова Е.С., Абдрахимов В.З. Исследование процессов горения при обжиге теплоизоляционного материала из техногенного сырья цветной металлургии и энергетики//Журнал прикладной химии. 2012. Том 85. Вып. 8. С. 1247-1251.

- Колпаков А.В., Абдрахимов В.З. Фазовый состав и структура пористости теплоизоляционного материала из отходов производств межсланцевой глины и нефтяного кека//Новые огнеупоры. 2012. №9. С. 53-61.

- Абдрахимов В.З., Денисов Д.Ю. Исследование фазовых превращений на различных этапах обжига керамзита из межсланцевой глины//Известия вузов. Строительство. 2011. №10. С. 34-42.

- Патент №2440312 Российская Федерация. RU. МПК С04В 14/24. Композиция для производства пористого заполнителя/Абдрахимова Е.С., Рощупкина И.Ю., Абдрахимов В.З., Куликов В.А. Опубл. 20.01.2012. Бюл. 2.

- Абдрахимов В.З., Абдрахимова Е.С., Рощупкина И.Ю. Процессы горения углерода при обжиге теплоизоляционного материала из отходов горючих сланцев//Кокс и химия. 2012. 11. С. 35-41

- Абдрахимова Е.С., Абдрахимов В.З. Фазообразование при обжиге керамического материала из бейделлитовой и межсланцевой глины//Материаловедение. 2013. №1. С. 51-58.

- Абдрахимов В.З., Колпаков А.В. Исследование тепломассообменных процессов при обжиге легковесного кирпича на основе межсланцевой глины и нефтяного кека//Огнеупоры и техническая керамика. 2011. №11-12. С. 30-35.

- Абдрахимов В.З., Рощупкина И.Ю., Абдрахимова Е.С., Колпаков А.В. Использование отходов горючих сланцев в производстве теплоизоляционных материалов без применения природного сырья//Экология и промышленность России. 2012. №3 (март). С. 28-31.

- Патент №2440317 Российская Федерация. RU. МПК С04В 33/135. Керамическая масса для изготовления керамического кирпича/Абдрахимов В.З. Опубл. 20.01.2012. Бюл. 2.

- Абдрахимов В.З., Абдрахимова Е.С., Семенычев В.К. Исследование тепломассообменных процессов при обжиге теплоизоляционных изделий на основе горелых пород и бейделлитовой глины//Новые огнеупоры. 2011. №4. С. 31-34.

- Куликов В.А., Абдрахимов А.З., Ковков И.В. Использование горелых пород в производстве кирпича полусухого прессования.//Башкирский химический журнал. 2010. Том 17. №4. С. 82-84.

- Абдрахимов В.З., Петрова Т.М., Колпаков А.В. Исследование теплопроводности теплоизоляционных изделий из отходов производств без применения традиционных природных материалов//Огнеупоры и техническая керамика. 2012. №1-2. С. 49-52.

- Абдрахимов В.З., Абдрахимова Е.С. Кинетика горения углерода в керамзите на основе монтмориллонитовой глины и отходов углеобогащения//Кокс и химия. 2011. №11. С. 46-50.

- Абдрахимов В.З., Абдрахимова Е.С. Влияние отходов углеобогащения на структуру пористости легковесного кирпича Абдрахимова//Кокс и химия. 2011. №7. С. 43-46.

- Абдрахимов В.З., Абдрахимова Е.С. Влияние отходов углеобогащения на тепломассообменные процессы при обжиге легковесного кирпича//Кокс и химия. 2011. №2. С. 41-44.

- Куликов В.А., Абдрахимов В.З., Ковков И.В. Исследование пористой структуры керамзита на основе отходов флотации углеобогащения//Известия вузов. Строительство. 2011. №1. С. 31-37.

- Куликов В.А., Абдрахимов В.З., Куликов В.А. Ковков И.В. Исследование структуры пористости керамзита на основе отходов флотации углеобогащения//Вестник МГСУ. 2010. №2. С. 208-214.

- Куликов В.А., Абдрахимов В.З., Ковков И.В.Исследование фазового состава керамзита на основе монтмориллонитовой глины и отходов горно-обогатительной фабрики при обогащении угля//Известия вузов. Строительство. 2010. №10. С. 37-43.

- Абдрахимов В.З., Куликов В.А., Ковков И.В. Вовлечение отходов углеобогащения в процесс производства керамических материалов//Кокс и химия. 2010. №11. С. 39-43.

- Абдрахимов В.З., Рощупкина И.Ю., Денисов Д.Ю. Исследование фазового состава керамзита на основе отходов горно-обогатительной фабрики при обогащении угля//Башкирский химический журнал. 2010. Том 17. №2. С. 136-138.

- Абдрахимов В.З., Семенычев В.К., Абдрахимова Е.С., Использование отходов флотации углеобогащения в производстве керамзита//Экология и промышленность России. 2010. Май. 2010. С. 20-21.

- Абдрахимов В.З., Колпаков А.В. Фазовый состав и структура пористости теплоизоляционного материала из отходов производств межсланцевой глины и нефтяного кека//Новые огнеупоры. 2012. №9. С. 53-61.

- Абдрахимова Е.С., Абдрахимов В.З. Использование нефтяного кека в производстве теплоизоляционных материалов на основе жидкостекольных композиций//Промышленный сервис. 2012. №2. С. 36-49.

- Абдрахимова Е.С., Абдрахимов В.З., Куликов В.А. Исследование фазового состава и структуры пористости теплоизоляционного материала на основе монтмориллонитовой глины и нефтяного кека//Материаловедение. 2011. №9. С. 48-54

- Абдрахимов В.З., Михеев В.А., Абдрахимова Е.С. Исследование теплопроводности теплоизоляционных изделий на основе бейделлитовой глины и золошлакового материала//Новые огнеупоры. 2011. №7. С. 50-52.

- Абдрахимов В.З. Экологические и практические аспекты совместного использования отходов черной металлургии и энергетики//Энергия: экономика, техника, экология. РАН. 2011. №10. С. 34-39.

- Патент №2412130 Российская Федерация. RU. МПК С04В 33/132. Керамическая масса для изготовления керамического кирпича/Абдрахимова Е.С., Ковков И.В., Абдрахимов В.З. Опубл. 20.02.2011.2011. Бюл. 5

- Абдрахимов В.З, Шевандо В.В., Абдрахимов А.В., Абдрахимова Е.С. Влияние золошлакового материала на свойства кирпича//Экология и промышленность России. 2009. №3. С. 30-32.

- Абдрахимов В.З. Производство керамических изделий на основе отходов энергетики и цветной металлургии Усть-Каменогорск: Восточно-Казахстанский технический университет. 1997. 238 с.

- Абдрахимов В.З., Абдрахимова Е.С. Технология стеновых материалов и изделий Самара: Самарский государственный архитектурно-строительный университет, 2005. 194 с.

- Абдрахимов В.З., Абдрахимова Е.С. Физико-химические процессы структурообразования в керамических материалах на основе отходов цветной металлургии и энергетики. Усть-Каменогорск: Восточно-Казахстанский технический университет. 2000. 374 с.

- Абдрахимова Е.С., Абдрахимов В.З. Экологические аспекты использования золы легкой фракции и отходов цветной металлургии в производстве кислотоупорного кирпича//Новые огнеупоры. 2011. №5. С. 41-44.

- Абдрахимов В.З. Образование золы легкой фракции и перспектива ее использования в производстве керамических плиток//Комплексное использование минерального сырья. 1988. №6. С. 75-78.

- Абдрахимов В.З. Влияние золы легкой фракции на физико-механические свойства керамической плитки//Комплексное использование минерального сырья. 1988. №7. С. 75-80.

- Абдрахимов В.З., Абдрахимова Е.С. Оптимизация содержания золы легкой фракции в составах керамических масс//Стекло и керамика. 2006. №3. С. 26-27.

- Абдрахимова Е.С., Абдрахимов А.В., Абдрахимов В.З. Полиморфные превращения SiO2 в глинистых материалах различного химико-минералогического состава//Материаловедение 2002. №7. С 35-41.

- Литвинова Т.И., Пирожкова В.П., Петров А.К. Петрография неметаллических включений М.: Металлургия, 1972. 184 с.

- Абдрахимов В.З. Исследование железосодержащего традиционного природного и техногенного сырья на спекание керамических материалов. Влияние ионов Fe2+ и Fe3+ на образование низкотемпературного муллита. Самара: Самарский государственный архитектурно-строительный университет, 2009. 427 с.

- Абдрахимова Е.С., Абдрахимов В.З. Формирование муллита при обжиге кислотоупоров//Материаловедение. 2003. №4. С. 26-31.

- Абдрахимова Е.С., Абдрахимов В.З. Синтез муллита из техногенного сырья и пирофиллита//Журнал неорганической химии. РАН. 2007. Том 52. №3. С. 395-400.

- Абдрахимова Е.С., Абдрахимов В.З. Исследование кристаллизации муллита при обжиге кислотоупоров//Новые огнеупоры. 2012. №4. С. 39-45.

- Абдрахимов В.З., Абдрахимова Е.С. Особенности формирования структуры пористости в керамических плитках из отходов производств и волластонита//Вестник ВКТУ. 1998. №2. С. 79-81.

- Абдрахимов В.З. Хайрузовское месторождение волластонита//ВНИИЭСМ, Керамическая промышленность. 1990. Вып. 3. С. 7-8.

- Абдрахимов В.З. Использование волластонитосодержащих масс в производстве облицовочных плиток на основе отходов производств//Комплексное использование минерального сырья. 1988. №3. С. 73-76.

- Абдрахимов В.З. Применение легкой фракции золы и волластонита в производстве облицовочной плитки//Комплексное использование минерального сырья.1986. №11. С. 68-70.

- Абдрахимов В.З. Влияние волластонита на фазовые превращения при обжиге облицовочных плиток на основе отходов производств//Комплексное использование минерального сырья. 1998. №5. С. 79-83.

- Абдрахимов В.З. Волластонит в керамических материалах.//Огнеупоры и техническая керамика. 2006. №7. С. 41-47.

- Абдрахимов В.З. Исследование роли оксида железа на формирование фазового состава при обжиге керамических композиционных материалов//Огнеупоры и техническая керамика. 2011. №9. С. 40-44.

- Абдрахимов В.З., Абдрахимова Е.С. Химическая технология керамического кирпича с использованием техногенного сырья. Самара: Самарский государственный архитектурно-строительный университет. 2007. 431 с.

- Абдрахимов В.З., Абдрахимова Е.С. Основы материаловедения Самара: изд-во Самарский государственный архитектурно-строительный университет. -2006. -495 с.

- Абдрахимов В.З., Абдрахимова Е.С., Абдрахимов Д.В., Абдрахимов А.В. Применение техногенного сырья в производстве кирпича и черепицы. СПб: Недра. 2004. 126.