Физические свойства рафинировочных шлаков

Автор: Басов Алексей Владимирович, Магидсон Игорь Азриелевич, Смирнов Николай Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Приведены результаты исследования зависимости плотности, молярного объема и поверхностного натяжения сталеплавильных рафинировочных шлаков, формируемых на основе систем CaO - Al 2O 3 - CaF 2 (до 25 % CaF 2) и CaO - (SiO 2 + Al 2O 3) - Na 2O (до 20 % Na 2O), от химического состава, температуры и соотношения различных компонентов шлака. В шлаках CaO - Al 2O 3 - CaF 2 при замене оксида кальция его фторидом плотность расплавов снижается, а замена оксида или фторида кальция оксидом алюминия увеличивает плотность, причем в последнем случае содержание в расплаве оксида кальция практически не влияет на плотность при одинаковых отношениях Al 2O 3 / CaF 2; для всех составов наблюдаются положительные отклонения молярного объема от аддитивного, составляющие ~ 10-12 %. Замена оксида кальция фторидом приводит к снижению значения поверхностного натяжения расплава, тем большему, чем ниже содержание Al 2O 3. Замена фторида кальция оксидом алюминия, напротив, увеличивает поверхностное натяжение шлака. При этом содержание оксида кальция практически не влияет на величину поверхностного натяжения при одинаковых отношениях Al 2O 3 / CaF 2. В системе CaO - (SiO 2 + Al 2O 3) - Na 2O при неизмененном содержании оксида натрия увеличение отношения CaO / (SiO 2 + Al 2O 3) приводит к снижению плотности расплава, тем более заметному, чем меньше в нем содержание Na 2O; увеличение содержания оксида натрия снижает плотность расплавов. Относительный избыточный молярный объем расплавов может быть как отрицательным, так и положительным в зависимости от структурных изменений в шлаке.

Шлак, состав, температура, плотность, молярный объем, поверхностное натяжение, оксиды кальция, алюминия, натрия, фторид кальция, соотношение оксидов и фторидов

Короткий адрес: https://sciup.org/147156956

IDR: 147156956 | УДК: 669.054.82

Текст научной статьи Физические свойства рафинировочных шлаков

Изучение физических свойств рафинировочных шлаков, формирующихся в дуговых сталеплавильных печах и сталеразливочных ковшах без подогрева и с подогревом в агрегатах ковш-печь имеет большое практическое значение. Защита поверхности металла от поглощения газов (водорода, азота и кислорода) из окружающей атмосферы, а главное удаление вредных примесей из металла (серы, кислорода, неметаллических включений) осуществляется поглощением их шлаком [1]. Скорость удаления примесей из металла в шлак в значительной степени зависит не только от химических, но и физических свойств шлака: плотности, поверхностного натяжения, вязкости и электрической проводимости. Известно, что скорость перехода примесей из металла в шлак определяется суммарной поверхностью их контакта, которая в условиях интенсивного перемешивания (при выпуске из печи в ковш, продувке инертным газом) резко возрастает за счет эмульгирования шлака, зависящего от его физических свойств, прежде всего плотности и поверхностного натяжения.

Плотность – структурно-чувствительная характеристика шлаковых расплавов, которая также позволяет судить об особенностях межчастичного взаимодействия.

Плотность и молярный объем рафинировочных шлаков системы CaO–Al 2 O 3 –CaF 2

Используемые оксидно-фторидные рафинировочные шлаки в дуговых печах и сталеразливочных ковшах формируются на основе системы

CaO– Al 2 O 3 – CaF 2 с высоким содержанием CaO, Al 2 O 3 и CaF 2 (≤ 30 %). В связи с этим представляет значительный интерес исследование плотности рафинировочных шлаков указанной системы. При этом значительная часть результатов измерения плотности расплавов системы CaO– Al2O3 – CaF2 различными специалистами приведена в Атласе шлаков [2] (рис. 1). В то же время представляющая для малофтористой области интерес в практическом отношении высокоизвестковая область системы изучена меньше; при этом для всего массива данных требуется обобщение. Указанные обстоятельства определили выбор шлаковых композиций в настоящей работе.

Для измерения плотности (и одновременно поверхностного натяжения) использовали метод максимального давления в газовом пузырьке. Химически чистые (ХЧ) шихтовые материалы (CaO, Al2O3, CaF2) предварительно прокаливали при 800–900 °С в течение 1–1,5 ч. Измельченную в тонкий порошок навеску массой 130 г помещали в молибденовый тигель с внутренним диаметром 28 мм, установленный в печи сопротивления с угольным нагревателем диаметром 60 мм в зоне постоянной температуры. Термопару ВР-5/20 устанавливали у дна тигля, ее показания периодически контролировали такой же термопарой погружения в защитном колпачке. Измерения проводили в режиме охлаждения с фиксированием температуры ±5 °С в течение необходимых для измерений 10–15 мин при средней скорости охлаждения ~ 3 град/мин; погрешность составляла ±100 °С. Пузырьки аргона вдували через тонкостенную (0,5 мм), обточенную

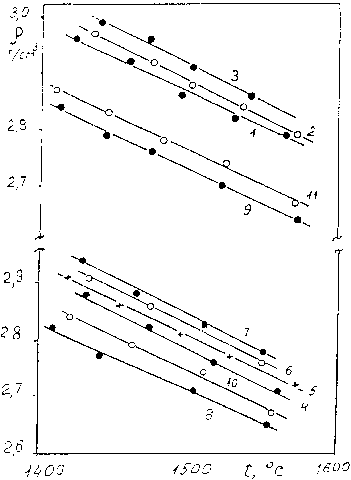

Рис. 1. Температурная зависимость плотности ρ исследованных расплавов; цифры – номера композиций в табл. 1

«на нож» молибденовую трубку диаметром 7 мм. Практически нейтральная атмосфера в печи создавалась при вдувании аргона и медленном сгорании угольного нагревателя [3, 4].

Составы исследованных расплавов приведены в табл. 1. Они разбиты на четыре группы по содержанию фторида кальция, % (масс.): 10 (I), 15 (II), 20 (III) и 25 (IV); измерения выполнены в диапазоне значений температуры 1580–1400 °С.

При нагревании плотность всех расплавов уменьшается практически линейно (см. рис. 1), и ее величину можно выразить эмпирическим соотношением

ρ = a – bT , (1) где Т – температура, К.

В табл. 1 приведены полученные методом наименьших квадратов коэффициенты а и b уравнения (1), ρ при 1600 °С (экстраполированные значения), коэффициент объемного расширения

α V = (1/ V )(∂ V /∂ T ) p = –(1/ρ)(∂ V /∂ T ) p . (2)

Коэффициенты температурной зависимости a и b различаются незначительно при вариациях состава шлака; при этом они заметно превышают значения, полученные в работе [6] для содержащих оксид натрия окислительных шлаков, и близки к измеренным в расплавах CaO–Al2O3–CaF2 [5].

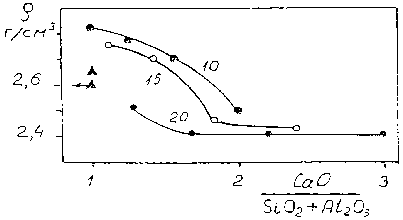

При замене оксида кальция его фторидом плотность расплавов снижается (рис. 2, а ). Замена оксида или фторида кальция оксидом алюминия увеличивает плотность (рис. 2, б, в ), причем в последнем случае содержание в расплаве оксида кальция практически не влияет на плотность при одинаковых отношениях Al2O3 / CaF2 и все точки располагаются около кривой. Характер изменения плотности расплава при взаимной замене его компонентов соответствует соотношению между их плотностями в жидком состоянии, экстраполированными на 1600 °С [4, 7].

По результатам измерения плотности рассчитали молярный объем расплавов VM :

VM = ∑ Mi Ni /ρ = M /ρ, (3) где Mi и Ni – молярная масса компонентов и их мольная доля; М – молярная масса расплава. Значения VM приведены в табл. 1 и сопоставлены с аддитивным молярным объемом V 0 M , рассчитанным по формуле

-

V 0 M = ∑ V iM Ni , (4) где V iM – молярный объем чистых компонентов.

Для всех композиций наблюдаются положительные отклонения молярного объема от адди-

Таблица 1

Химический состав (по шихте), параметры плотности и молярные объемы шлаковых расплавов при 1600 °С (экстраполяция)

|

Номер расплава |

Состав, % (масс.) |

а , г/см3 |

b ·103, г/(см3·К) |

ρ, г/см3 |

3 σ ·102, г/см3 (1) |

α V ·10–4, К –1 |

α V ·106, К–1 (2) |

Объем, см3/моль |

|||

|

СаО |

Al 2 O 3 |

CaF 2 |

VM |

V 0 M |

|||||||

|

1 |

60 |

30 |

10 |

5,088 |

1,26 |

2,730 |

0,990 |

4,62 |

6,1 |

24,560 |

22,395 |

|

2 |

55 |

35 |

10 |

5,224 |

1,32 |

2,750 |

0,390 |

4,80 |

11,2 |

25,020 |

22,810 |

|

3 |

50 |

40 |

10 |

5,228 |

1,34 |

2,780 |

0,775 |

4,82 |

5,6 |

25,490 |

23,245 |

|

4 |

60 |

25 |

15 |

5,124 |

1,32 |

2,650 |

0,475 |

4,98 |

4,8 |

25,020 |

22,605 |

|

5 |

55 |

30 |

15 |

5,008 |

1,24 |

2,685 |

0,490 |

4,62 |

4,5 |

25,385 |

23,020 |

|

6 |

50 |

35 |

15 |

5,084 |

1,27 |

2,705 |

0,580 |

4,70 |

4,8 |

25,910 |

23,460 |

|

7 |

45 |

40 |

15 |

5,130 |

1,29 |

2,715 |

0,820 |

4,75 |

5,7 |

26,570 |

23,925 |

|

8 |

60 |

20 |

20 |

4,747 |

1,15 |

2,590 |

0,800 |

4,44 |

5,4 |

25,335 |

22,815 |

|

9 |

55 |

25 |

20 |

4,920 |

1,24 |

2,595 |

0,520 |

4,78 |

4,8 |

25,980 |

23,230 |

|

10 |

50 |

30 |

20 |

4,935 |

1,24 |

2,610 |

0,735 |

4,75 |

5,5 |

26,550 |

23,670 |

|

11 |

45 |

35 |

20 |

4,941 |

1,23 |

2,635 |

0,660 |

4,67 |

5,1 |

27,050 |

24,140 |

|

12 (3) |

55 |

20 |

25 |

4,868 |

1,25 |

2,525 |

– |

4,95 |

– |

26,430 |

23,440 |

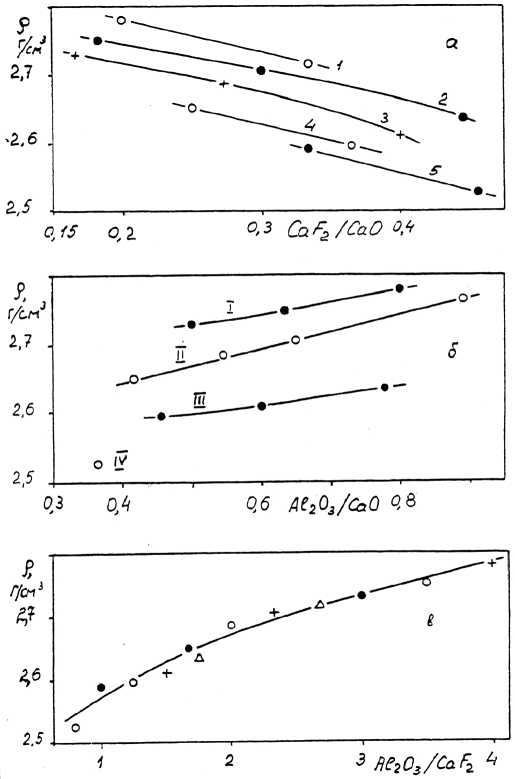

Рис. 2. Влияние замены CaO на CaF 2 (а), Al 2 O 3 (б) и CaF 2 на Al 2 O 3 (в) на плотность расплавов при 1600 °С: 1 – 5 – содержание Al 2 O 3 соответственно 40; 35; 30; 25 и 20 (% масс.) (а); I–IV – группы шлаковых расплавов в табл. 1, содержащих 10; 15; 20 и 25 % CaF 2 (б);

содержание CaO (% масс.): 60 (•), 55 (○), 50 (+) и 45 (Δ) (в)

тивного, составляющие ~ 10–12 %, что превышает погрешности выполненных измерений и расчетов, в том числе связанные с оценкой молярных объемов чистых компонентов.

В связи с этим были проанализированы ранее опубликованные (начиная с 1965 г.) литературные данные о плотности расплавов CaO–Al 2 O 3 и CaO–Al 2 O 3 – CaF 2 , которые по составу могут быть отнесены к рафинировочным шлакам: (СаО) 35 %, (CaF 2 ) < 40 % (% масс.).

Влияние состава этих расплавов на их относительный избыточный молярный объем

-

( VM – V 0 M )/ V 0 M = Δ VM / V 0 M

при температуре, превышающей температуру фазового и надликвидусного превращений, показано на рис. 3. При этом в двухкомпонентных расплавах, несмотря на большой разброс опытных данных, избыточный молярный объем положителен. Величина ΔVM /V 0M уменьшается по мере замены оксида алюминия оксидом кальция. В тройных расплавах разброс значений ΔVM / V 0M также весьма велик (использованы данные, полученные также в настоящей работе). Однако отчетливо видно, что рост содержания фторида кальция ведет к уменьшению относительного избыточного молярного объема, который также положителен. При этом точки, соответствующие расплавам с массовым отношением компонентов CaO/ Al2O3 = v ≤ 1, как правило, располагаются выше точек, для которых это отношение > 1 при той же мольной доле CaF2 в расплаве.

Учитывая зависимость Δ VM / V 0 M от величины v в двойных расплавах, такое распределение значений Δ VM / V 0 M в тройных расплавах представляется естественным.

Следовательно, избыточный молярный объем и его изменения могут быть обусловлены как особенностями структуры расплава, так и/или величиной сил межчастичного взаимодействия, рассмотренных нами в работе [7].

Рис. 3. Избыточный молярный объем Δ V M / V 0 M двухкомпонентных (правая ось) и трехкомпонентных шлаковых расплавов; δ – расплавы CaO–Al 2 O 3 ; • – CaO / Al 2 O 3 > 1; ○ – CaO / Al 2 O 3 ≤ 1; х – данные авторов, усредненные по группам шлаков I–IV; штрих-пунктир – осевые линии областей

Плотность и молярный объем рафинировочных шлаковых расплавов, содержащих оксид натрия

Система CaO–Al 2 O 3 –CaF 2 является базовой при формировании рафинировочного шлака. Для снижения вязкости в его состав вводят CaF2 в виде плавикового шпата. Однако поиски замены плавикового шпата в качестве разжижителя высокоосновных рафинировочных шлаков являются актуальными, особенно по экологическим соображениям, ввиду разложения CaF2 в зоне электрических дуг с образованием фтористого водорода, отрицательно влияющего на экологию окружающей среды. Кроме того, шлак, содержащий CaF 2 , заметно увеличивает разрушение футеровки ковша в зоне шлакового пояса.

Для формирования жидкоподвижных рафинировочных шлаков без фторида кальция можно использовать оксид натрия Na2O, источником которого является карбонат натрия или различные отходы производства, содержащие Na 2 O. Присутствие Na2O не только снижает вязкость и поверхностное натяжение шлака, но и значительно увеличивает его сульфидную емкость [8]. Однако адекватность замены CaF2 оксидом натрия следует проверить прежде всего изучением влияния Na2O на физические свойства рафинировочных шлаков: плотность, поверхностное натяжение, вязкость, электрическую проводимость.

В работах [9, 10] нами исследована плотность шлаковых расплавов системы CaO [45–60 % (масс.)]– (SiO 2 + Al 2 O 3 ) – Na 2 O [10–20 % (масс.)] при постоянном соотношении % SiO 2 /%Al 2 O 3 = 62/38, которое соответствует составу шамота, широко используемого для формирования рафинировочного шлака в дуговых сталеплавильных печах.

Измерения проводили также методом максимального давления в газовом (Ar) пузырьке. Про- цедура измерения и подготовка шихтовых материалов аналогична приведенной в [3, 4]. Использовали порошки CaO, Al2O3, SiO2 марки ХЧ и пищевую соду NaHCO3 в качестве источника ионов Na+, полагая [5], что при температуре выше 1500 °C гидрокарбонат натрия разлагается на оксиды на- трия, водорода и диоксид углерода.

Составы шлаковых расплавов приведены в табл. 2. Расплавы разбиты на 4 группы в зависимости от содержания оксида кальция: 45, 50, 55 и 60 % (масс.). В каждой группе оксид натрия находился в количестве 10, 15 и 20 % (масс.), причем его содержание менялось за счет оксидов кремния и алюминия, массовое соотношение между которыми оставалось неизменным и соответствовало среднему значению для шамота, 62 : 38 или 31 : 19. Выбранный способ составления шлаковых композиций позволил также группировать формирующиеся из них расплавы по содержанию Na2O (3 группы) и суммарному содержанию (SiO2 + Al2O3) – 6 групп: 20, 25, 30, 35, 40 и 45 % .

При нагревании (максимальная температура tM также указана в табл. 2) плотность ρ всех расплавов уменьшается практически линейно (рис. 4) и ее величину можно аппроксимировать эмпирическим уравнением линейной регрессии (1). Коэффициенты a и b уравнения (1), полученные мето- дом наименьших квадратов, а также вычисленные по нему значения ρ при различной температуре, представлены в той же таблице. Относительные среднеквадратичные отклонения 5Р расчетных значений плотности ρр от экспериментальных ρэ, рассчитанные по формуле

δ ρ

100 ^ (1 — Р р ) 2 n Ш Р э

где n – число измерений в каждом опыте, не превышают 1 %, а часто много меньше (см. табл. 2).

Таблица 2

Плотность расплавов различного химического состава (по шихте) при различной температуре ( а и b коэффициенты расчетного уравнения регрессии)

|

Номер композиции |

Содержание компонентов, % (масс.) |

tM , °С |

а , г/см3 |

b ·103, г/(см3·К) |

Плотность, г/см3, при t , °С |

δ ρ , % |

|||||

|

СаО |

Al2O3 |

SiO 2 |

Na 2 O |

1500 |

1550 |

1600 |

|||||

|

1 |

45 |

17,1 |

27,9 |

10 |

1600 |

5,667 |

1,558 |

2,905 |

2,825 |

2,75 |

0,67 |

|

2 |

45 |

15,2 |

24,8 |

15 |

1584 |

6,854 |

2,249 |

2,865 |

2,755 |

2,64* |

0,20 |

|

3 |

45 |

13,3 |

21,7 |

20 |

1600 |

4,091 |

0,862 |

– |

2,52 |

2,475 |

0,17 |

|

4 |

50 |

15,2 |

24,8 |

10 |

1625 |

6,576 |

2,048 |

– |

2,775 |

2,67 |

0,91 |

|

5 |

50 |

13,3 |

21,7 |

15 |

1580 |

6,481 |

2,069 |

– |

2,71 |

2,605* |

0,21 |

|

6 |

50 |

11,4 |

18,6 |

20 |

1620 |

3,739 |

0,724 |

2,455 |

2,42 |

2,385 |

0,64 |

|

7 |

55 |

13,3 |

21,7 |

10 |

1615 |

5,883 |

1,740 |

– |

2,71 |

2,625 |

0,21 |

|

8 |

55 |

11,4 |

18,6 |

15 |

1603 |

3,989 |

0,836 |

– |

2,465 |

2,425 |

0,03 |

|

9 |

55 |

9,5 |

15,5 |

20 |

1620 |

4,043 |

0,892 |

– |

2,415 |

2,37 |

0,19 |

|

10 |

60 |

11,4 |

18,6 |

10 |

1612 |

4,170 |

0,917 |

2,545 |

2,50 |

2,45 |

0,20 |

|

11 |

60 |

9,5 |

15,5 |

15 |

1590 |

4,192 |

0,963 |

– |

2,435 |

2,39* |

0,17 |

|

12 |

60 |

7,6 |

12,4 |

20 |

1605 |

3,912 |

0,822 |

2,455 |

2,415 |

2,37 |

0,27 |

|

13 |

45 |

20 |

35 |

– |

– |

– |

– |

2,607 |

2,600 |

2,593* |

– |

|

14 |

45,3 |

17,6 |

37,1 |

– |

– |

– |

– |

2,606 |

2,598 |

2,590* |

– |

|

15 |

50 |

20 |

30 |

– |

– |

– |

– |

2,661 |

2,653 |

2,645* |

– |

* Значения плотности экстраполированы.

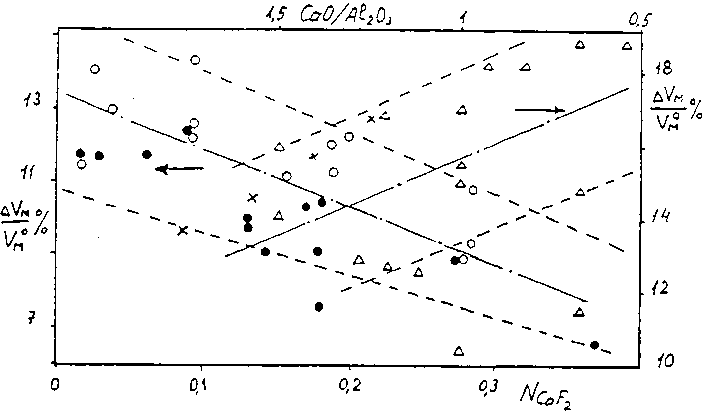

Рис. 4. Политермы плотности ρ шлаковых расплавов: цифры у прямых соответствуют номеру композиции в табл. 2

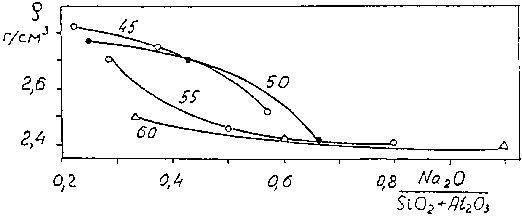

сида натрия частичная замена суммы оксидов SiO 2 и Al2O3 оксидом кальция, т. е. увеличение отношения CaO / (SiO2 + Al2O3) приводит к снижению плотности расплава, тем более заметному, чем меньше в нем содержание Na 2 O (рис. 5). При любых значениях массового отношения CaO / (SiO2 + Al2O3) большую плотность имеют расплавы, содержащие меньшее количество Na2O.

На том же рис. 5 для сравнения приведены некоторые данные по плотности расплавов тройной системы CaO–Al2O3–SiO2 из Атласа шлаков [2],

Рис. 5. Влияние частичной замены оксидов (SiO 2 + Al 2 O 3 ) оксидом кальция на плотность расплавов при 1550 °С: цифры у кривых – содержание Na 2 O, % (масс.); ▲ – плотность расплава композиций 13–15 из табл. 2

Рис. 6. Влияние частичной замены суммы оксидов (SiO 2 + Al 2 O 3 ) оксидом натрия на плотность расплавов: цифры у кривых – содержание CaO, % (масс.)

Рис. 7. Влияние частичной замены оксида кальция оксидом натрия на плотность расплавов при 1550 °С: цифры у кривых – суммарное содержание оксидов

SiO 2 и Al 2 O 3 , % (масс.)

в которых соотношение между оксидами SiO 2 и Al 2 O 3 максимально близко к 31 : 19 = 1,632 и составляет 1,50–2,11 (композиции 13–15 в табл. 2). Плотность этих расплавов несколько ниже измеренной нами в четверной системе, если экстраполировать величину ρ к расплаву, не содержащему оксида натрия.

Влияние замены оксидов (SiO 2 + Al 2 O 3 ) оксидом натрия на плотность при неизменном содержании CaO носит характер, близкий к наблюдаемому при замене суммы оксидов SiO 2 и Al 2 O 3 оксидом CaO (рис. 6). Чем больше величина такой замены, тем меньше плотность расплава, которая в целом также тем выше, чем ниже концентрация CaO. Кроме того, темп убывания плотности снижается по мере роста содержания CaO: при 45 % CaO она убывает на ~ 11 % в случае возрастания отношения Na 2 O/(SiO 2 + Al 2 O 3 ) с 0,222 до 0,571, а при 60 % CaO с ростом этого отношения втрое, с 0,333 до 1, относительное снижение плотности составляет всего 3,4 %.

Замена оксида кальция оксидом натрия при неизменном суммарном содержании SiO 2 и Al 2 O 3 также уменьшает плотность расплава (рис. 7), которая тем ниже, чем меньше содержится в расплаве оксидов кремния и алюминия. Влияние этой замены на плотность заметно слабее, а снижение плотности носит преимущественно линейный характер.

Анализ приведенных на рис. 5–7 зависимостей показывает следующее. Так, при относительно невысоких значениях содержания Na2O или СаО результаты замены (SiO2 + Al2O3) оксидом кальция или оксидом натрия, которая сопровождается снижением плотности, свидетельствуют о том, что суммарный удельный объем Vуд= 1/ρ оксидов SiO2 и Al2O3 в исследуемых расплавах меньше удельных объемов чистых Na2O и СаО. Если в отношении оксида натрия такое соотношение удельных объемов является ожидаемым, то для СаО это соотношение должно было бы быть обратным [5].

Незначительное снижение плотности при замене оксида кальция оксидом натрия (см. рис. 7) можно трактовать как свидетельство близости удельных объемов СаО и Na 2 O в расплавах исследуемой системы.

Представляет интерес оценка парциальных молярных объемов компонентов расплавов. Анализировали квазибинарные растворы, в которых «растворителем» служил тройной расплав СаО–Al2O3–SiO2 с определенным отношением v =СаО/(SiO 2 +Al 2 O 3 ), а «растворенным веществом» – Na 2 O. Были взяты два «растворителя», I и II, соответственно с v = 1,40 и v = 2,00, имеющие следующий химический состав, % (масс.): СаО – 58,34 и 66,67; Al2O3 – 15,83 и 12,665; SiO 2 – 25,83 и 20,665, рассчитанный по заданной величине v и постоянному соотношению SiO 2 /Al 2 O 3 = 31/19. Плотность при 1550 ° C соответствующих расплавов, содержащих 10, 15 и 20 % (масс.) Na 2 O, определяли графически по кривым на рис. 6. Молярный объем VM расплава рассчитывали по формуле (3). Молярный объем «чистого растворителя» для обоих случаев приняли равным V 1 = 24,0 см3/моль, усреднив данные по плотности композиций 13–15 из табл. 2. Значения парциальных молярных объемов растворителя V 1 и растворенного вещества V 2 определяли методом

|

отсечек [7]. |

Получены следующие результаты ( N 2 – |

||

|

мольная доля растворенного вещества, т. е. Na 2 O): |

|||

|

Растворитель N 2 |

V 1 , см3/моль |

V 2 , см3/моль |

|

|

0,1 |

22,4 |

22,4 |

|

|

I |

0,15 |

21,0 |

35,6 |

|

0,1 |

23,8 |

28,25 |

|

|

II |

0,15 |

23,5 |

32,0 |

Показано, что парциальный молярный объем растворителя в относительно разбавленных растворах мало отличается от молярного объема чистого растворителя, особенно в случае II. Однако парциальный молярный объем Na2O при N 2 = 0,1 [~ 10 % (масс.) Na 2 O] действительно много меньше молярного объема V'M оксида Na 2 O, особенно в растворителе I. С ростом содержания в расплаве Na2O его молярный объем быстро увеличивается и приближается к молярному объему чистого оксида. В табл. 3 приведены рассчитанные по формуле (2) значения молярного объема VM при 1600 ° C всех расплавов, составы которых (по шихте) даны в табл. 2; молярные объемы этих же расплавов при условии идеального смешения исходных оксидов V 0 M рассчитаны по формуле (4). Здесь же приведены значения относительных избыточных молярных объемов A VM / V0M , где A VM = VM - V0M . Согласно Атласу шлаков [2] для расплавов, не содержащих оксид натрия ( № 13–15), относительный избыточный молярный объем не превышает 1 %, т. е. смешение компонентов при образовании расплава допустимо считать практически идеальным. В случае композиций № 1–12 периодичность значений VM и V 0 M , обусловленная периодичностью их составов согласно принятой группировке в табл. 2, сопровождается определенной периодичностью знака относительного избыточного молярного объема.

В табл. 3 приведены также отнесенные к 1550 ° С значения термического коэффициента объемного расширения расплавов α v , вычисленные по формуле (2).

Таким образом, при постоянном соотношении % SiO 2 /% Al 2 O 3 = 31/19 определили характер и степень влияния на значение плотности взаимной замены компонентов расплава: суммы оксидов (SiO 2 + Al 2 O 3 ) на СаО, их же – на Na 2 O и СаО на Na 2 O. Оксид натрия при замене им оксидов СаО и (SiO2+ Al2O3) снижает плотность расплавов; так же влияет на плотность частичная замена суммы оксидов (SiO2+ Al2O3) оксидом СаО. Показано также, что относительный избыточный молярный объем расплавов может быть как отрицательным, так и положительным в зависимости от структурных изменений в шлаке [7].

Поверхностное натяжение рафинировочных шлаков системы CaO–Al 2 O 3 –CaF 2

Экспериментально определено поверхностное натяжение синтетических шлаковых расплавов системы CaO – Al2O3 – CaF2, являющихся основой рафинировочных шлаков для внепечной обработки стали [11].

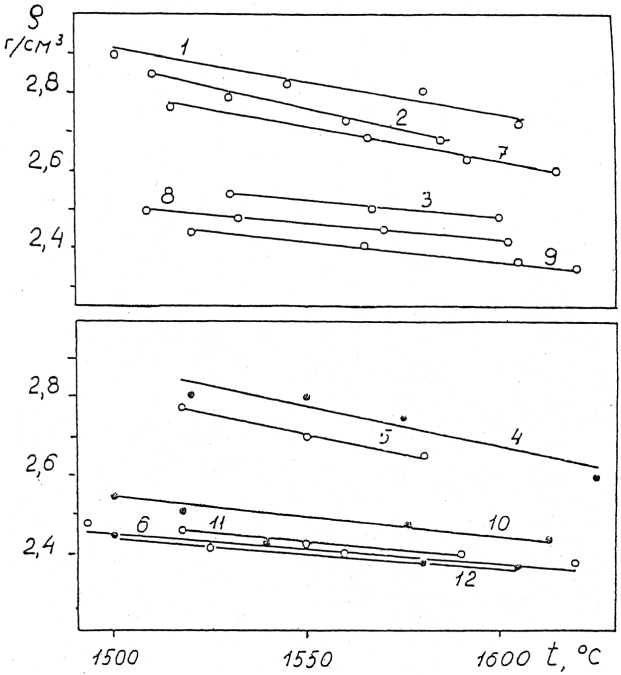

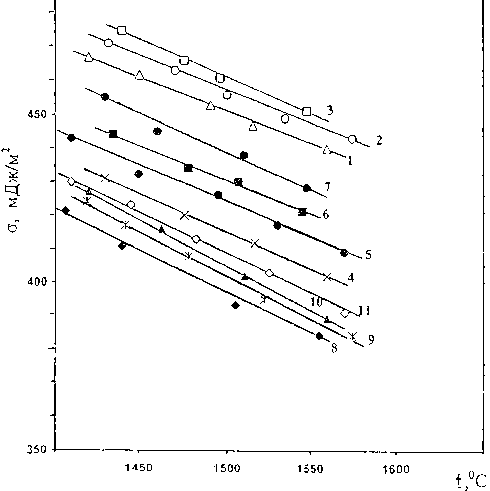

Применяемый метод максимального давления в газовом (Ar) пузырьке с использованием стандартного манометра ММН-240 позволил наряду с плотностью одновременно определять и поверхностное натяжение [1]. Составы исследованных шлаковых расплавов и полученные результаты поверхностного натяжения приведены в табл. 4 и на рис. 8. Для всех композиций шлаковых расплавов, разбитых на четыре группы по содержанию CaF2: 10 (I), 15 (II), 20 (III) и 25 (IV) % масс., установлена линейная зависимость поверхностного натяжения от температуры (см. рис. 8) и ее величину можно выразить эмпирическим уравнением а = a 1 - b i T, (6) где Т – температура, К. Коэффициенты уравнения (6), найденные методом наименьших квадратов, и вычисленные по ним значения а при 1600 °C представлены в табл. 4.

Таблица 3

Молярные объемы расплавов при 1600 °С и коэффициент объемного расширения

|

Номер композиции (табл. 2) |

VM , см3/моль |

V 0 M , см3/моль |

A V m / V 0 м , % |

а у , 10-4 К-1 (1550 °C) |

|

1 |

22,795 |

24,96 |

–8,68 |

5,51 |

|

2 |

23,58 |

25,385 |

–7,11 |

8,17 |

|

3 |

24,99 |

25,80 |

–3,14 |

3,42 |

|

4 |

23,195 |

24,475 |

–5,23 |

7,51 |

|

5 |

23,62 |

24,895 |

–5,12 |

7,64 |

|

6 |

25,635 |

25,31 |

1,28 |

2,99 |

|

7 |

23,32 |

24,00 |

–2,83 |

6,42 |

|

8 |

25,08 |

24,415 |

2,72 |

3,39 |

|

9 |

25,50 |

24,83 |

2,70 |

3,69 |

|

10 |

24,70 |

23,53 |

4,97 |

3,67 |

|

11 |

25,16 |

23,965 |

4,98 |

3,95 |

|

12 |

25,215 |

24,36 |

3,51 |

3,41 |

|

13 |

24,39 |

24,17 |

0,91 |

0,54 |

|

14 |

24,165 |

24,19 |

–0,10 |

0,62 |

|

15 |

23,82 |

23,635 |

0,78 |

0,60 |

Таблица 4

Химический состав (по шихте) и параметры поверхностного натяжения шлаковых расплавов при 1600 °С

|

Номер композиции |

Состав шлака, % (масс.) |

a 1 , мДж/м2 |

b 1 , мДж/(м2·К) |

σ , мДж/м2 |

3 δ , мДж/м2 |

||

|

СаО |

Al 2 O 3 |

CaF 2 |

|||||

|

1 |

60 |

30 |

10 |

728,5 |

0,186 |

434 |

1,05 |

|

2 |

55 |

35 |

10 |

810 |

0,198 |

439 |

0,60 |

|

3 |

50 |

40 |

10 |

796,5 |

0,189 |

442,5 |

1,50 |

|

4 |

60 |

25 |

15 |

798 |

0,215 |

395,5 |

0,90 |

|

5 |

55 |

30 |

15 |

795,5 |

0,209 |

404 |

1,80 |

|

6 |

50 |

35 |

15 |

787 |

0,200 |

412,5 |

0,55 |

|

7 |

45 |

40 |

15 |

769 |

0,185 |

422,5 |

1,15 |

|

8 |

60 |

20 |

20 |

811 |

0,232 |

376,5 |

0,50 |

|

9 |

55 |

25 |

20 |

802,5 |

0,225 |

381 |

1,00 |

|

10 |

50 |

30 |

20 |

814,5 |

0,229 |

385,5 |

0,50 |

|

11 |

45 |

35 |

20 |

828,5 |

0,235 |

388 |

1,00 |

|

12 |

55 |

20 |

25 |

874 |

0,255 |

396,5 |

– |

Примечание. 3 δ – доверительный интервал; δ – средние квадратичные отклонения рассчитанных по уравнению (6) значений поверхностного натяжения от опытных данных для каждого состава.

Рис. 8. Температурная зависимость поверхностного натяжения σ исследованных шлаковых расплавов; цифры – номера композиций в табл. 4

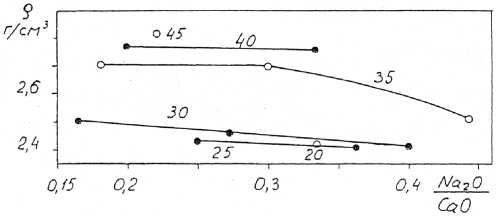

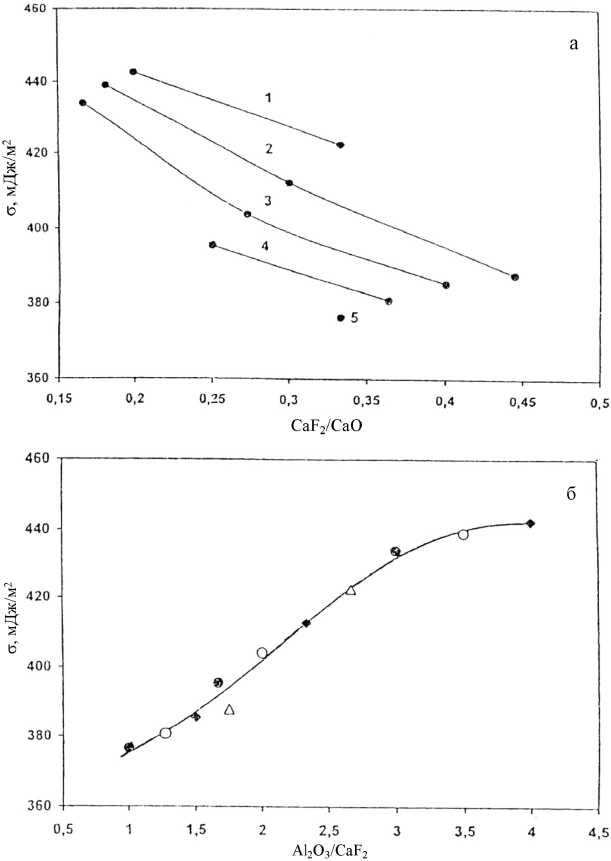

Изотермы поверхностного натяжения (рис. 9) показывают, что замена оксида кальция приводит к снижению значения σ , тем большему, чем ниже содержание оксида алюминия (рис. 9, а ). Замена фторида кальция оксидом алюминия, напротив, увеличивает поверхностное натяжение шлака (рис. 9, б) . При этом содержание оксида кальция практически не влияет на величину σ при одинаковых отношениях Al 2 O 3 / CaF 2 : все точки на рис. 9, б группируются около одной кривой.

Коэффициент b (энтропийный член) в уравнении (6), равный –dσ / dT, в среднем возрастает с увеличением содержания в расплаве фторида кальция (см. табл. 4), что свидетельствует об ослаблении межчастичного взаимодействия в шлаке [7].

В результате анализа полученных результатов и известных литературных данных по поверхностному натяжению σ шлаковых расплавов системы CaO–Al2O3 – CaF2, установлены закономерности влияния взаимной замены его компонентов на величину σ [11].

Результаты выполненных исследований могут быть использованы как при изучении структуры и межчастичного взаимодействия в шлаковых расплавах, так и расчетах оптимальных технологических параметров процессов рафинирования стали от вредных примесей.

Рис. 9. Влияние замены оксида кальция фторидом кальция (а) и фторида кальция оксидом алюминия (б) на величину поверхностного натяжения σ расплавов при 1600 °C: 1 – 5 – соответственно 40, 35, 30, 25 и 20 % (масс.) Al 2 O 3 (а); CaO, % (масс.): 60 (•), 55 (○), 50 (♦) и 45 ( Δ ) (б)

Список литературы Физические свойства рафинировочных шлаков

- Смирнов, Н.А. Оптимизация технологии десульфурации стали на установке ковш-печь//Электрометаллургия. -2004. -№ 1. -С. 20-28.

- Атлас шлаков: пер. с нем. -М.: Металлургия, 1985. -208 с.

- Магидсон, И.А. Плотность и молярный объём рафинировочных шлаковых расплавов/И.А. Магидсон, А.В. Басов, Н.А. Смирнов//Электрометаллургия. -2002. -№ 9. -С. 15-22.

- Магидсон, И.А. Плотность и поверхностное натяжение высокоизвестковых расплавов системы CaO -Al2O3 -CaF2/И.А. Магидсон, А.В. Басов, Н.А. Смирнов//Известия вузов. Черная металлургия. -2005. -№ 1. -С. 19-23.

- Плотность и поверхностное натяжение оксидно-фторидных расплавов системы CaO -Al2O3 -CaF2 -Na2O/А.В. Басов, И.А. Магидсон, Н.А. Смирнов, В.В. Скуднов//Расплавы. -1989. -№ 3. -С. 52-57.

- Магидсон, И.А. Объёмные и поверхностные свойства окислительных известково-хроми¬стых и известково-железохромистых шлаков/И.А. Магидсон, А.В. Басов, Н.А. Смирнов//Известия вузов. Черная металлургия. -1996. -№ 11. -С. 21-24.

- Магидсон, И.А. Плотность и молярный объём оксидно-фторидных рафинировочных расплавов/И.А. Магидсон, А.В. Басов, Н.А. Смирнов//Расплавы. -2002. -№ 6. -С. 73-83.

- Смирнов, Н.А. Оптимизация составов шлаковых смесей для внепечного рафинирования стали/Н.А. Смирнов, М.Г. Разина, И.А. Магидсон//Известия вузов. Черная металлургия. -1997. -№ 11. -С. 21-24.

- Плотность и молярные объёмы рафинировочных шлаковых расплавов, содержащих оксид натрия/И.А. Магидсон, А.В. Басов, Н.А. Смирнов, М.В. Езова//Электрометаллургия. -2007. -№ 6. -С. 35-40.

- Магидсон, И.А. Плотность и молярный объём расплавов системы CaO -Al2O3 -SiO2 (+ Na2O)/И.А. Магидсон, А.В. Басов, Н.А. Смирнов//Известия вузов. Черная металлургия. -2007. -№ 5. -С. 8-13.

- Магидсон, И.А. Поверхностное натяжение рафинировочных шлаковых расплавов системы CaO -Al2O3 -CaF2/И.А. Магидсон, А.В. Басов, Н.А. Смирнов//Электрометаллургия. -2005. -№ 12. -С. 12-19.