Физическое и компьютерное моделирование формоизменения задних концевых участков труб

Автор: Ахмеров Денис Альфредович, Выдрин Александр Владимирович, Новиков Тимур Олегович, Исрафилова Эльза Шамилевна, Гейм Евгений Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.22, 2022 года.

Бесплатный доступ

Для расширения сортамента производимых труб и повышения производительности на современных трубопрокатных агрегатах применяют редукционно-растяжные станы. Однако характерной особенностью при редуцировании труб с натяжением является образование утолщенных концов. Это явление связано с тем, что передний и задний концы подвергаются формоизменению в условиях, отличных от деформации средней части трубы. Характер изменения толщины стенки на концах труб определяет длину и массу концевой обрези, что в значительной мере определяет экономические показатели всего трубопрокатного агрегата в целом. В данной работе с помощью физического и компьютерного моделирования процесса редуцирования труб в одной клети исследовано влияние параметров прокатки на длину утолщенных концов. Для всестороннего исследования процесса редуцирования необходимо учесть большинство факторов, таких как овальность калибра, уровень натяжения, степень деформации, степень тонкостенности и др. Часть из этих факторов, например влияние межклетьевого заднего натяжения по раскату, лучше реализовывать при физическом моделировании, а часть факторов (например температура заготовки) лучше исследовать при компьютерном моделировании. Данные исследования помогут в разработке технических решений с целью уменьшения длины утолщенных концевых участков труб. Для создания заднего натяжения в экспериментальном исследовании, моделирующим процесс работы редукционно-растяжного стана (создание натяжения), был создан рабочий инструмент (волочильное кольцо). Для улучшения механических характеристик волочильное кольцо подвергалось термической обработке, заключающейся в нагреве под закалку в аустенитную область выше точки Ас3 при температуре 880 °С в течение 20 мин.

Производство труб, бесшовные трубы, редуцирование, разностенность, концевые участки труб, физическое моделирование, компьютерное моделирование, скоростные режимы, редуцирование труб, qform

Короткий адрес: https://sciup.org/147239499

IDR: 147239499 | УДК: 621.774.352.01 | DOI: 10.14529/met220408

Текст научной статьи Физическое и компьютерное моделирование формоизменения задних концевых участков труб

В трубном производстве затраты на металл составляют подавляющую часть издержек. В среднем при производстве заготовок для бесшовных горячекатаных труб порядка 60 % себестоимости формируется за счет затрат на сырье и материалы, используемые для производства заготовок из черных металлов. В себестоимости производства стальных труб основная доля затрат приходится на металл – от 75 до 80 % [1]. Непрерывное совершенствование технологии трубопрокатного производства должно быть направлено в первую очередь на сокращение потерь металла.

При изготовлении труб по любой технологической схеме часть операций производственного процесса сопровождается отходами и потерями металла. Важным является снижение потерь металла при технологических процессах любыми действенными методами.

На современных трубопрокатных агрегатах (ТПА) с целью повышения производительности процесса используют редукционнорастяжные станы. Однако высокие продольные напряжения при редуцировании с растяжением сопровождаются наряду с преимуществами в технологии также отрицательным эффектом появления «утолщенных концов» [2, 3]. Так называются участки с увеличенной

Рис. 1. Обрезь концов труб

Fig. 1. Trimming of pipe ends

толщиной стенки, появляющиеся на концах труб в результате ослабленного натяжения, по сравнению с центральной частью трубы, прокатанной в установившемся режиме [4–8]. Такие концевые участки готовой трубы должны быть отрезаны (рис. 1), если толщина стенки превышает значения допусков для труб соответствующего размера.

Данные потери материалов в установках по производству бесшовных труб могут составить до нескольких процентов годового объема производства, если не будут приняты подходящие меры по оптимизации.

Данной проблеме в свое время посвящено множество исследований, опубликованных в работах [9–11]. Однако данные работы имеют устаревшие данные, так как в трубопрокатном производстве произошли значительные изменения, связанные с появлением трубопрокатных агрегатов новой конструкции. Поэтому объектом исследования является n -клетевой редукционно-растяжной стан с 3-валковыми клетями.

В данной статье выполнен комплекс исследований с помощью физического и компьютерного моделирования с целью анализа влияния факторов образования утолщенных концевых участков.

Физическое моделирование

Цель физического моделирования – оценить исследуемые параметры на длину утолщенных концов труб.

При исследовании процесса редуцирования довольно сложно учесть влияние каждого из этих факторов (натяжение, тонкостенность трубы, степень деформации, температура) и обеспечить постоянство условий эксперимента. Поэтому для выявления многофакторной зависимости параметров редукционной прокатки необходимо выбрать такие планы эксперимента, которые позволяют на основе четких формализованных правил свести ошибку эксперимента к минимуму и оценить влияние управляющих параметров.

Методология проведения эксперимента при постановке задачи требует проведения 24–1 = 8 опытов с 5-кратным повторением.

Поскольку в полнофакторном эксперименте реализуются все возможные сочетания уровней, то матрица планирования эксперимента примет вид, представленный в таблице.

Матрица планирования Planning matrix

|

№ |

x 0 |

x 1 |

x 2 |

x 3 |

x 4 |

|

1 |

+ |

– |

– |

– |

– |

|

2 |

+ |

+ |

– |

– |

+ |

|

3 |

+ |

– |

+ |

– |

+ |

|

4 |

+ |

+ |

+ |

– |

– |

|

5 |

+ |

– |

– |

+ |

+ |

|

6 |

+ |

+ |

– |

+ |

– |

|

7 |

+ |

– |

+ |

+ |

– |

|

8 |

+ |

+ |

+ |

+ |

+ |

Целевые значения при поиске решений задавались в соответствии с планом эксперимента для значений:

– обжатие трубы по диаметру s0=(3,4%;8,2%);

– исходная тонкостенность трубы f S

S i-1

I d i - 1 J

= ( 5,6;17 ) ;

– температура трубы

T = ( 800 °C; 1000 ° C ) .

Выходным параметром данного исследования является изменение толщины стенки на заднем концевом участке.

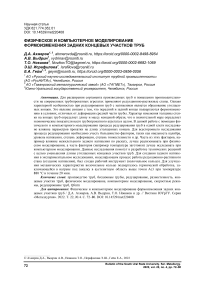

Экспериментальная установка (рис. 2) для исследования процессов продольной прокатки труб предназначена для изучения формоизменения, силовых и кинематических параметров процессов продольной прокатки труб путем моделирования процессов де- формации металла по различным технологическим схемам с учетом масштабного фактора.

В качестве исходной полой заготовки для прокатки используются патрубки размерами 0 34 x 2 мм; 0 34 x 6 мм. Для создания натяжения на передней части заготовки производили уменьшение диаметра (рис. 3).

Для создания заднего натяжения, моделирующего процесс работы редукционно-растяжного стана, был создан рабочий инструмент (оснастка) по аналогии с работой [12]. Оснастка в виде проводки и деформирующего кольца показана на рис. 4.

Для улучшения механических характеристик волочильное кольцо подвергалось термической обработке, заключающейся в нагреве под закалку в аустенитную область выше точки Ас 3 при температуре 880 °С в течение 20 мин. Закалку кольца проводили в закалочном баке с водой [13].

Рис. 2. Лабораторная установка для продольной прокатки труб Fig. 2. Laboratory installation for longitudinal rolling of pipes

#34 #33

|

0 |

||

|

-/////////////////////////////////////. |

||

|

////////////////////////////////////////////////////////////////////////''///////////////////////////////// |

||

|

100 |

100 |

250 |

Задний концебой участок ”2™ Участок прокатки без натяжения

Рис. 3. Схема заготовки для проведения эксперимента Fig. 3. Diagram of the workpiece for the experiment

а)

b)

Рис. 4. Оснастка для физического моделирования: а – в разобранном виде;

b – установленная в 3-валковой клети

Fig. 4. Equipment for physical modeling: a – disassembled; b – installed in a 3-roll cage

Полученные результатыи их обсуждение

Толщина стенок прокатанных заготовок измерялись согласно схеме, приведенной на рис. 5.

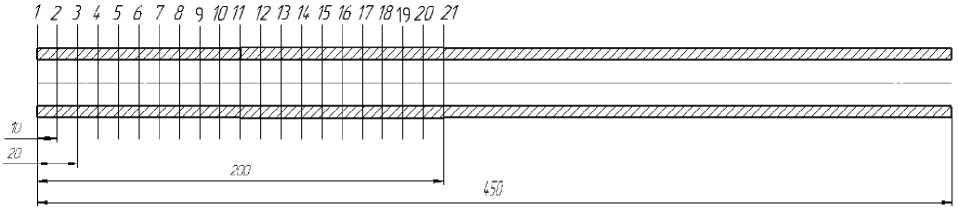

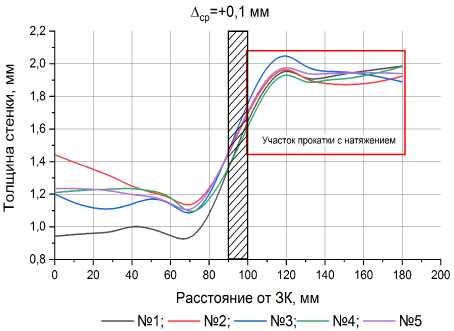

По результатам замеров геометрических размеров заготовок в поперечных сечениях строились графики изменения толщины стенки. Важным отрезком является участок на расстоянии 90–100 мм от ЗК (задний концевой участок трубы), так как там происходит переход участка с натяжением на концевой участок трубы. На данном участке произведены замеры до и после деформации трубы и вычислено среднее значение изменения толщины стенки.

При деформации 3 % получены практически одинаковые результаты по среднему утолщению участка трубы после натяжения, и толщина стенки на данном участке практически не изменялась. Это объясняется тем, что частные деформации 3–4 % используют, как правило, только при редуцировании без натяжения [14].

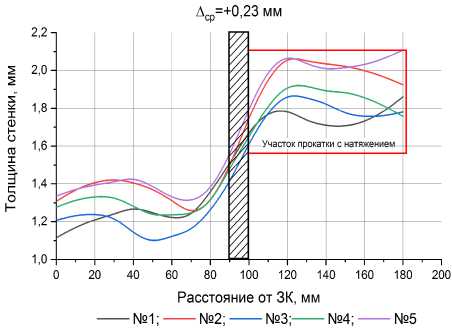

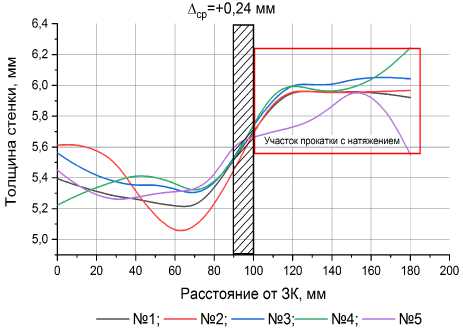

На рис. 6, 7 представлены данные при прокатке заготовок со степенью деформации 3 и 8 %.

Если сравнить значение толщины стенки труб, прокатанных с натяжением при деформации 8 и 3 %, то видно, что при деформации 8 % продольные усилия больше, чем при деформации 3 %, вследствие чего утолщение стенки трубы после участка прокатки с натяжением происходит значительно больше.

Зависимость утолщенных концов недостаточно рассматривать лишь связью только с натяжением, так как эта связь определяется также и величиной деформации. Это подтверждает тот факт, что с увеличением натяжения длина за счет увеличения степени деформации утолщенных концевых участков возрастает [14].

В данной работе также исследовали влияние контактного трения за счет изменения

Рис. 5. Схема замеров прокатанных заготовок

Fig. 5. Measurement scheme of rolled workpieces

а)

b)

Рис. 6. Толщина стенки деформированных заготовок (среднее значение) без натяжения с деформацией 3 %: а – толщина стенки трубы 2 мм; b – толщина стенки трубы 6 мм Fig. 6. Wall thickness of deformed workpieces (average value) without tension with a deformation of 3 %: a – pipe wall thickness of 2 mm; b – pipe wall thickness of 6 mm

а)

b)

Рис. 7. Толщина стенки деформированных заготовок (среднее значение) без натяжения с деформацией 8 %: а – толщина стенки трубы 2 мм; b – толщина стенки трубы 6 мм Fig. 7. Wall thickness of deformed workpieces (average value) without tension with deformation of 8 %: a – pipe wall thickness of 2 mm; b – pipe wall thickness of 6 mm

начальной температуры заготовок. Однако данный параметр сложно поддается контролю и измерению и зависит от многих факторов. Поэтому влияние данного фактора лучше всего проверить с помощью МКЭ (метод конечных элементов).

Компьютерное моделирование

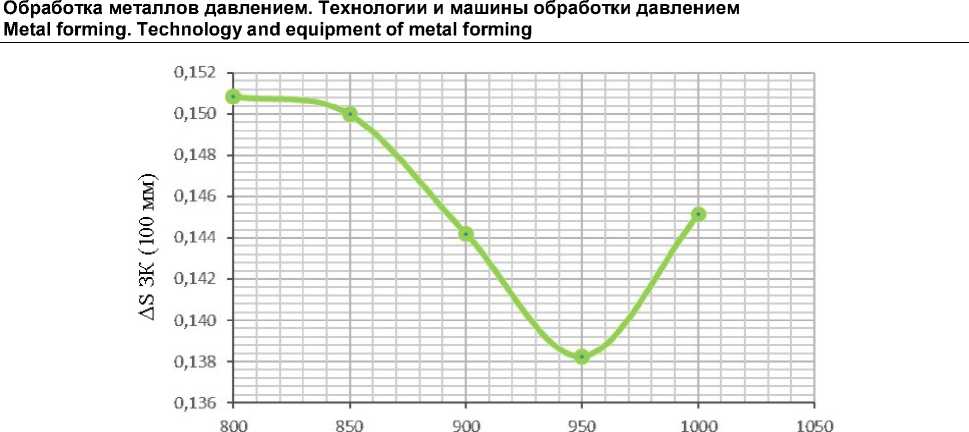

Для исследования используем модель с исходной заготовкой 178× 6 мм. Варьирование начальной температуры заготовки 800–1000 °С (через каждые 50 °С).

Для более точных результатов сетку конечных элементов в области деформации необходимо уменьшить [15]. Поскольку в рабо- те исследуются концевые участки, принято для анализа взять данные средних значений на расстоянии 100 мм от заднего торца. На рис. 8 показано влияние температуры на концевые участки труб. Варьирование начальной температуры заготовки 800–1000 °С (через каждые 50 °С).

Из рис. 8 видно, что при прокатке труб 178 × 6 мм увеличение температуры от 800 до 950 °С приводит в целом к уменьшению толщины стенки трубы на заднем конце. Выше температуры 950 °С происходит смена тренда, соответственно оптимальный температурный режим необходимо искать в интервале температур 950–1000 °С.

Температура, °C

Рис. 8. Влияние температуры на концевые участки труб Fig. 8. The effect of temperature on the end sections of pipes

Заключение

По результатам физического моделирования определили, что наиболее значимым параметром процесса редуцирование труб является межклетевое натяжение, так как оно непосредственно влияет на геометрию проката (толщину стенки) и образование утолщенных концов труб. Утолщение стенки при прокатке увеличивается как с ростом тонкостенности, так и с увеличением деформации. Причем при малых деформациях (3 %) степень тонкостен-ности практически не влияет. Но с увеличением деформации чем больше степень тонко-стенности, тем больше изменение толщины стенки (увеличение происходит на 4–10 %).

С целью полноценного исследования процесса редуцирования и оценки всех входных параметров, влияющих на концевые участки труб, необходимо провести исследование на базе конечно-элементной модели.

Список литературы Физическое и компьютерное моделирование формоизменения задних концевых участков труб

- Национальный исследовательский университет «Высшая школа экономики»: сайт. URL: https://dcenter.hse.ru/otrasli (дата обращения: 10.11.2022).

- Ахмеров Д.А., Выдрин А.В. Исследование процесса образования концевых участков труб при продольной прокатке в калибрах, образованных разным числом валков // Черные металлы. 2021. № 1. С. 44–49. DOI: 10.17580/chm.2021.01.06

- Чумакова Л.А. Динамика редукционных станов: Электронный образовательный текстовый ресурс. Екатеринбург, 2019. 68 с.

- Выдрин А.В., Ахмеров Д.А., Храмков Е.В. Имитационная математическая модель процесса редуцирования // Черные металлы. 2021. № 10. С. 56–60.

- Влияние скоростных параметров редуцирования на точность получаемого трубного профиля / Ю.Л. Бобарикин, Я.И. Радькин, Ю.В. Мартьянов, А.В. Стрельченко // Черные металлы. 2021. № 10. С. 35–39.

- Bayoumi L.S. Analysis of flow and stresses in a tube stretch-reducing hot rolling schedule // International journal of mechanical sciences. 2003. Vol. 45, no. 3. P. 553–565.

- Hui Yu, Jun Hong Li, Hua Guo. CEC Control Model for Wall Thickness Thickening of Tube Ends and Simulation // Advanced Materials Research. 2011. Vols. 317–319. P. 2509–2514. DOI: 10.4028/www.scientific.net/AMR.317-319.2509

- Rešković S., Križanić R., Vodopivec F. Numerical design of a hot-stretch-reducing process for welded tubes // Materials and Technologies. 2010. Vol. 44, no. 5. P. 243–250.

- Технология непрерывной безоправочной прокатки труб / Г.И. Гуляев, П.Н. Ившин, И.Н. Ерохин и др. М.: Металлургия, 1975. 264 с.

- Храмков Е.В. Повышение эффективности изготовления горячедеформированных труб на основе физического и математического моделирования процесса редуцирования: автореф. дис. … канд. техн. наук. Челябинск: ЮУрГУ, 2017.

- Редукционные станы / В.П. Анисифоров, Л.С. Зельдович, В.Д. Курганов и др. М.: Металлургия, 1971. 256 с.

- Физическое моделирование геометрических и силовых параметров процесса непрерывной продольной прокатки труб без оправки / М.В. Буняшин, А.В. Выдрин, Б.В. Баричко и др. // Вестник ЮУрГУ. Серия «Металлургия». 2019. Т. 19, № 4. С. 49–55. DOI: 10.14529/met190406

- Марочник сталей и сплавов / Драгунов Ю. Г. [и др.]. М.: Машиностроение, 2014. 1201 с.

- Теория редуцирования труб / В.В. Ериклинцев, Ю.И. Блинов, Д.С. Фридман, Л.М. Грабарник. Свердловск: Средне-Уральское книжное издательство, 1970. 230 с.

- Власов А.В., Стебунов С.А., Евсюков С.А. Конечно-элементное моделирование технологических процессов ковки и объемной штамповки. М.: Изд-во МГТУ им. Н.Э. Баумана, 2019. 383 с.