Физическое моделирование геометрических и силовых параметров процесса непрерывной продольной прокатки труб без оправки

Автор: Буняшин Михаил Васильевич, Выдрин Александр Владимирович, Баричко Борис Владимирович, Кочкин Александр Сергеевич, Храмков Евгений Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Процесс непрерывной горячей прокатки характеризуется наличием продольных усилий, оказывающих существенное влияние на толщину стенки трубы. При этом очень важно правильно определять величину редуцирования в процессе деформации трубы для получения толщины стенки в диапазоне, оговоренном нормативными документами. Целью работы было получение экспериментальных данных о влиянии продольного усилия на толщину стенки трубы и сравнение их с результатами расчета по одной из известных зависимостей. Проведено физическое моделирование процесса прокатки труб без оправки. Для проведения эксперимента разработана схема и подготовлена технологическая оснастка, позволившие создать условия непрерывной прокатки трубы с задним натяжением. Оригинальность эксперимента заключалась в том, что он предусматривал использование ступенчатых образцов исходной трубной заготовки, имеющих цилиндрический и конический участки. Цилиндрический участок обеспечивал свободное прохождение заготовки через деформирующую втулку и устойчивый захват прокатными валками, а конический - создание заднего продольного усилия при прокатке. Величина заднего натяжения определялась расчетным путем как усилие волочения трубы. Показан характер изменения толщины стенки трубы при возрастании величины межклетевого натяжения. По результатам физического моделирования был сделан вывод о правомочности применения известной теоретической зависимости для определения толщины стенки трубы при горячем редуцировании труб с приложением заднего натяжения. Полученные результаты планируется использовать для оценки усилия, требуемого для стягивания трубы с оправки. Данный процесс реализуется на ТПА 159-426 с непрерывным раскатным станом АО «Волжский трубный завод».

Бесшовные трубы, непрерывная прокатка, физическое моделирование, экспериментальное исследование, межклетевое натяжение, изменение толщины стенки

Короткий адрес: https://sciup.org/147233932

IDR: 147233932 | УДК: 621.774.352.01 | DOI: 10.14529/met190406

Текст научной статьи Физическое моделирование геометрических и силовых параметров процесса непрерывной продольной прокатки труб без оправки

Процесс непрерывной продольной прокатки широко используется при изготовлении бесшовных труб на различных этапах технологии: раскатка стенки, снятие трубы с оправки, калибровка или редуцирование трубы [1-6].

Для повышения устойчивости трубного раската в очаге деформации процесс, как правило, осуществляют с натяжением в межклетевом промежутке, что оказывает существенное влияние на геометрию поперечного сечения трубы - в первую очередь на изменение толщины стенки [7, 8]. Знание закономерности изменения толщины стенки в условиях изменения величины заднего натяжения, создаваемого предыдущей по ходу прокатки кле- тью или оправкой при стягивании с нее трубы, позволяет правильно управлять кинематикой процесса прокатки, обеспечивая тем самым минимальные отклонения толщины стенки по длине трубы [9].

Для количественного определения толщины стенки трубы может быть использована зависимость В.Л. Колмогорова [10], согласно которой толщину стенки трубы (si) при безоп-равочной прокатке определяют по формуле si = si-1

v d i У

где di и di-1 - наружный диаметр трубы соответственно в i-й и i-1-й клетях; si- 1 - толщина стенки трубы после i-1-й клети; А - коэффи циент, определяемый как

(

А = 0,5 1 -

V

3П

V4 — 3n 2 J

где n = а / а - пластический коэффициент натяжения. Здесь а и as - соответственно на- пряжение заднего натяжения и сопротивление металла пластической деформации.

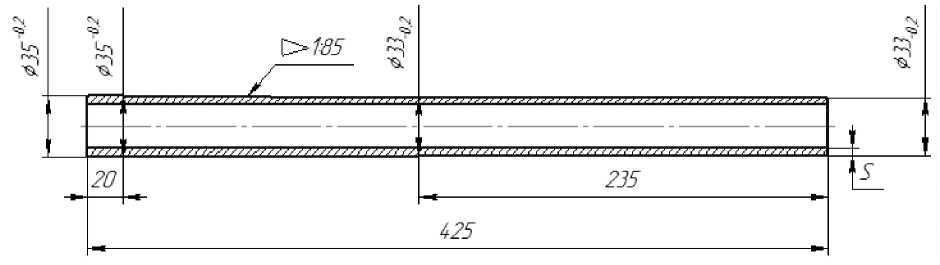

Для проверки зависимости толщины стенки от величины заднего натяжения в процессе горячего редуцирования трубы в двухвалковом калибре проведено экспериментальное исследование на лабораторной установке ЭУ-ПППТ (рис. 1а) [11]. На станине клети со стороны задачи заготовки в валки устанавливали проводку с деформирующей втулкой (рис. 1б), выполненной в виде монолитной волоки. Заготовку в виде трубы из стали 20, имеющей два участка - цилиндрический и конический, - изготавливали с использованием металлорежущих операций (рис. 2). Толщина стенки цилиндрического участка трубы при изготовлении образцов составляла 2,0 и 3,0 мм. Особенностью описываемого физического моделирования было то, что при обработке полученных результатов в качестве отклика процесса использовали изменение толщины стенки трубы, а величину заднего натяжения определяли аналитическим методом -как усилие волочения круглого профиля.

Заготовка перед пластической деформацией нагревалась в лабораторной камерной печи до температуры 1000 °С, после чего задавалась в валки двухвалковой клети «250» через установленную перед ней оснастку для создания заднего натяжения.

При прокатке передний цилиндрический участок заготовки диаметром 33,0 мм захватывался валками и прокатывался в круглом калибре диаметром D = 31,0 мм без натяжения до того момента, пока диаметр конического участка заготовки ( D зк ) не достигал значения диаметра отверстия деформирующей втулки ( D к ). Далее при продольном перемещении образца его конический участок под-

а)

Рис. 1. Экспериментальная установка ЭУ-ПППТ: а – общий вид; б – вид со стороны задачи заготовки

б)

Рис. 2. Заготовка для экспериментального исследования

вергался горячему волочению в деформирующей втулке с переменным обжатием, в результате чего плавно изменялась величина продольного усилия, действующего на задний конец прокатываемой заготовки. Степень деформации в процессе исследования составляла примерно 4 %, что является традиционной величиной, применяемой на редукционно-растяжных станах горячей прокатки труб [12, 13].

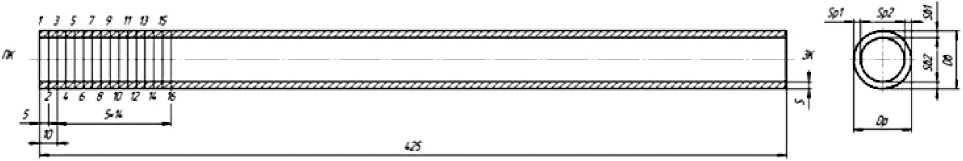

Для измерения толщины стенки ( S ) от участков образцов труб, подвергнувшихся пластической деформации с натяжением, изготавливали темплеты путем поперечной резки прокатанного образца с шагом 5,0 мм (рис. 3).

Сканы поперечных сечений 8–13 (см. рис. 3) прокатанных образцов труб представлены на рис. 4.

Зная расстояние от плоскости выхода металла из деформирующей втулки до вертикальной плоскости валков прокатной клети и коэффициент вытяжки при прокатке, определяли сечение конического участка заготовки, соответствующего текущему сечению цилиндрического участка трубы.

Пластический коэффициент натяжения η определяется как отношение σ / σ s , при этом величина σ при волочении составляет [14]

л = n O s 1пц(1 + f ctga), (3) где μ – коэффициент вытяжки при волочении;

f – коэффициент трения (в условиях горячей деформации без смазки принимали f = 0,6 [15]); α – полуугол канала волоки (в нашем случае α = 22,5°); n – коэффициент неравномерности деформации. Здесь μ = ( D зк / D к )2, где D зк , D к – соответственно диаметры конического участка заготовки (текущий) и канала волоки ( D к = 34,8 мм).

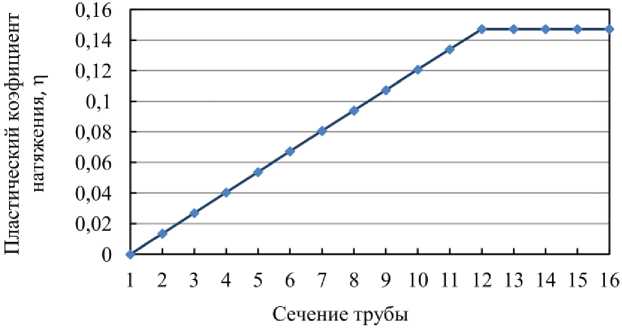

На рис. 5 показано распределение величины пластического коэффициента натяжения η по длине прокатанного образца, из которого видно, что поперечное сечение 1 образца трубы соответствует прокатке без заднего натяжения, а сечения 12–16 соответствуют прокатке с одинаковой величиной заднего натяжения (цилиндрический участок на заднем конце заготовки).

Результаты измерений величины наружного диаметра и толщины стенки прокатанного образца в каждом поперечном сечении усреднялись. Измерения наружного диаметра осуществлялись в 4 плоскостях в каждом поперечном сечении, толщины стенки – в восьми точках.

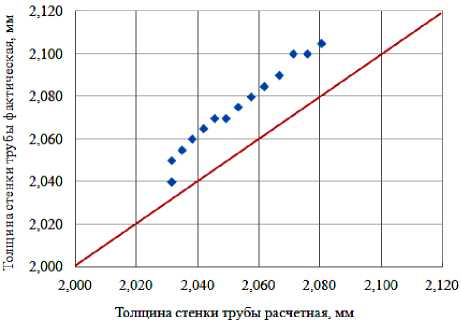

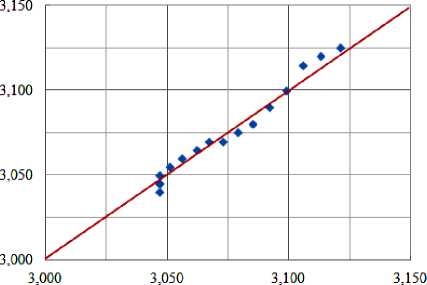

На рис. 6 представлены теоретические и фактические значения толщины стенки для труб с толщиной стенки 2,0 и 3,0 мм.

Из рис. 6 видно, что разница между расчетными и фактическими значениями толщи-

Рис. 3. Схема замеров прокатанных труб: ПК, ЗК – соответственно передний и задний концы заготовки

Сечение 8 Сечение 9 Сечение 10 Сечение 11 Сечение 12 Сечение 13

а)

Сечение 8 Сечение 9 Сечение 10 Сечение 11 Сечение 12 Сечение 13

б)

Рис. 4. Сканы поперечных сечений прокатанных образцов труб с толщиной стенки: а – 2,0 мм; б – 3,0 мм

Рис. 5. Распределение коэффициента η по длине образца с толщиной стенки 3,0 мм

а)

Рис. 6. Графики фактических и расчетных значений толщины стенки: а – 2,0 мм; б – 3,0 мм

б)

Результаты статистической обработки данных о толщине стенки трубы

Максимальная относительная величина разницы теоретических и экспериментальных значений толщины стенки трубы составила для труб с отношением наружного диаметра к толщине стенки ( D / S ): 15,5 – 6,02 %; 10,3 – 2,86 %.

Результаты статистической обработки данных по теоретическим значениям толщины стенки представлены в таблице.

По результатам физического моделирования можно сделать вывод о правомочности применения известной теоретической зависимости (1) для определения толщины стенки трубы при горячем редуцировании труб с приложением заднего натяжения. Сделанный вывод актуален также для извлекательно-калибровочных станов, так как процесс стягивания трубы с оправки после непрерывного стана сопровождается изменением толщины стенки трубы за счет создания натяжения.

Список литературы Физическое моделирование геометрических и силовых параметров процесса непрерывной продольной прокатки труб без оправки

- Друян, В.М. Теория и технология трубного производства: учеб. / В.М. Друян, Ю.Г. Гуляев, С.А. Чукмасов. - Днепропетровск: РИА "Днепр-ВАЛ", 2001. - 544 с.

- Технология и оборудование трубного производства: учеб. пособие для вузов / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М.: Интермет Инжиниринг, 2007. - 560 с.

- Зимовец, В.Г. Современное производство стальных труб./ В.Г. Зимовец. - Волжский: Волжский полиграфкомбинат, 1998. - 520 с.

- Богатов, А.А. Исследование влияния коэффициента кинематического натяжения на формоизменение трубы в выпусках калибра при прокатке на короткой оправке / А.А. Богатов, Д.А. Павлов, Е.А. Павлова // Вестник ЮУрГУ. Серия "Металлургия". - 2015. - № 2. - С. 96-100.

- Исследование влияния технологических факторов на качество горячекатаных труб / Е.В. Храмков, А.С. Кочкин, Б.В. Баричко, А.В. Никитин // Труды 21-й Международной научно-практической конференции "Трубы - 2014" - Челябинск: ОАО "РосНИТИ", 2014 - Ч. II - С. 242-245.