Физико-химические характеристики высокомагнезиальных сидеритов

Автор: Крылова Светлана Александровна, Сысоев Виктор Иванович, Алексеев Данил Игоревич, Сергеев Дмитрий Станиславович, Дудчук Игорь Анатольевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

В статье особое внимание уделено рассмотрению возможности применения сидеритовой железной руды Бакальского месторождения Челябинской области в качестве комплексного материала охладителя-флюса для частичной замены металлического лома, а также - шлакообразующего материала. Применение этого материала благоприятно влияет на выход жидкого полупродукта и повышение стойкости футеровки сталеплавильных агрегатов. Проведена количественная оценка влияния сидерита на технологические параметры выплавки стали в конвертере в условиях ККЦ ОАО «ММК». Расчет проводился по модернизированной математической модели, созданной в среде Microsoft Excel, в основу которой была положена система балансовых уравнений, решаемых совместно методом итераций. Рассчитаны охлаждающие эффекты различных материалов, которые использовались на плавку: 1 % магнезиального флюса-охладителя от массы металлошихты (4 т) снижает температуру металла на 37 °С, в то время как известняк - на 28 °С, сырой доломит - на 31 °С, ожелезненный доломит и лом - на 14 °С. По охлаждающему эффекту 1 т магнезиального флюса-охладителя заменяет 2,6 т металлического лома, или 1,3 т известняка. Изучены на синхронном термоаналитическом приборе STA (Iupiter 449 F3) фирмы NETZSCH теплофизические свойства комплексного магнезиального флюса-охладителя (сидеритовой руды) при его применении при выплавке стали. Уточнены последовательность и температуры начала декарбонизации основных минералообразующих компонентов магнезиального флюса-охладителя. (МnСО3 - 370 °С, FеСО3 - 410 °С, МgСО3 - 670 °С, СаСО3 - 970 °С).

Физико-химический анализ, сидеритовая железная руда, выплавка стали, кислородно-конвертерный процесс, тепловой и шлаковый режимы плавки, математическое моделирование, эксперименты, шихтовые материалы

Короткий адрес: https://sciup.org/147157083

IDR: 147157083 | УДК: 669.184.046.516:622.341.15'185 | DOI: 10.14529/met170202

Текст научной статьи Физико-химические характеристики высокомагнезиальных сидеритов

В настоящее время металлургические комбинаты Уральского региона обеспечены местным сырьём только на 50–60 %, при этом запасы качественного железорудного сырья неуклонно сокращаются. В связи с этим возникает необходимость расширить местную сырьевую базу и задействовать труднообогатимые руды, которые до настоящего времени либо вообще не использовались, либо использовались в ограниченных масштабах.

В общей доле разведанных запасов железных руд Уральского региона около 10 % (свыше 1 млрд т) приходится на сидеритовые, представленные Ба-кальской группой месторождений. Руды Бакала (табл. 1, 2) характеризуются относительно низким содержанием железа (27–30 %) и высоким – оксида магния (10–13 %). В настоящее время сидеритовые руды крайне ограниченно используются в доменном процессе, так как разделение данных компонентов на базе технологической схемы под- готовки, применяемой в настоящее время Бакаль-ским рудоуправлением, принципиально невозможно [1].

Стабильное развитие черной металлургии Урала подразумевает решение задачи эффективной подготовки данных руд, увеличение их доли в металлургическом производстве.

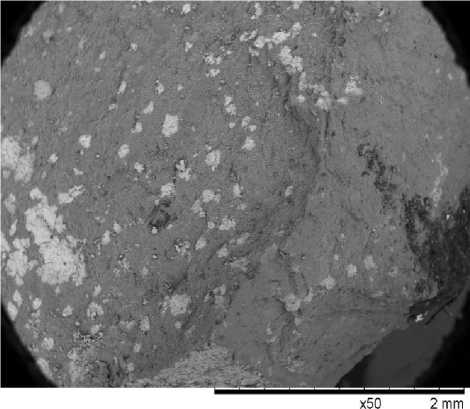

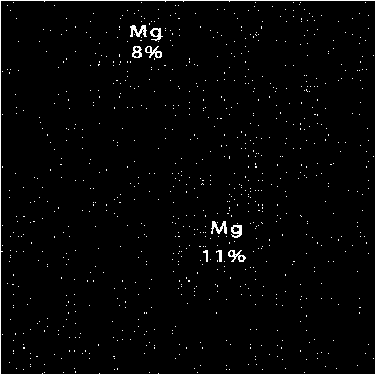

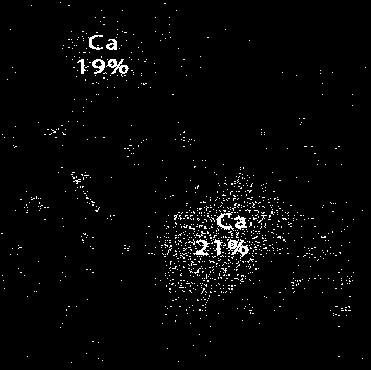

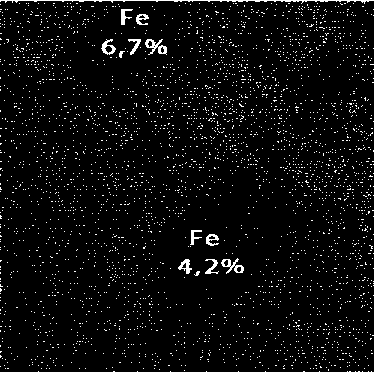

Проведенные исследования на анализаторе CW MULTISHASE производства фирмы ELTRA показали, что неоднородность распределения элементов и соединений в исходной руде имеет место на макроуровне (рис. 1) и уровне кристаллической решетки (рис. 2), а – магния, б – кальция, в – кремния, г – железа). Это наблюдается как для распределения образующих основной рудный минерал (сидероплезит) карбонатов железа и магния, так и входящих в него включений [1–3].

В настоящее время ведутся исследования по поиску путей выделения MgO из сидеритовой руды и повышения содержания железа в концентрате этой руды [3, 4]. Наряду с этим представляет интерес использование сырой руды в качестве флюса-охладителя в конвертерном процессе [5].

В существующей сталеплавильной практике, например, кислородно-конвертерного процесса часть плавок проводится с повышенной долей чугуна (80–90 % металлошихты). В этих случаях наряду с основным охладителем – стальным ломом применяются как твердые окислители-охладители (железорудные окатыши, агломерат, окалина), так и сырые флюсы-охладители (известняк и доломит). При применении последних материалов охлаждающий эффект в основном обусловлен эндотермическим эффектом реакции разложения карбонатов кальция и магния.

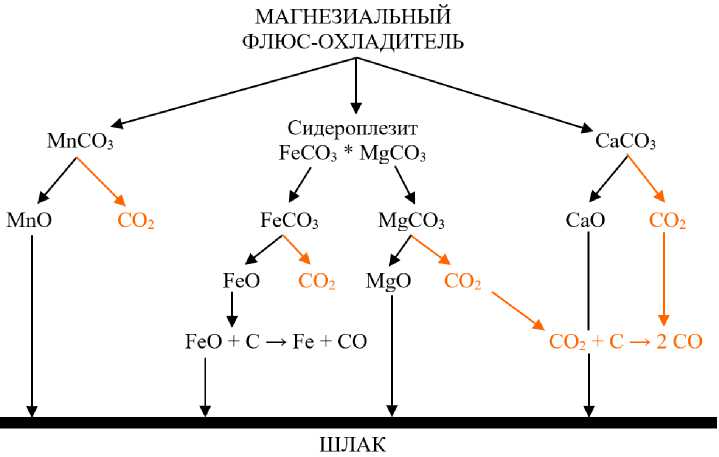

В процессе выплавки стали с применением сидеритовой руды протекают основные эндотермические реакции декарбонизации (диссоциация карбонатов) и обезуглероживания [6, 7]:

FeCO3 → FeO + CO2;(1)

MgCO3 → MgO + CO2;(2)

СаСО3 → СаО + СО2;(3)

MnCO3 → MnO + CO2;(4)

FeO + C → Fe + CO;(5)

CO2 + C → 2CO.(6)

За счет этих реакций можно обеспечить необходимые тепловой и шлаковый режимы сталеплавильных процессов, при этом наблюдался недостаток данных по динамике нагрева и изменения состава такого сложного материала, как сидеритовая руда. Упрощенная схема декарбонизации этого материала и участия его продуктов в конвертерной плавке приведена на рис. 3.

Расчетами по математической модели [8] были определены общие охлаждающие эффекты различных материалов, которые использовались на плавку: 1 % сидерита от массы металлошихты (4 т) снижает температуру металла на 37 °С, в то время

Таблица 1

Усредненный химический состав высокомагнезиальных бакальских сидеритов

|

Элемент или соединение |

e общ |

MgO |

CaO |

SiO 2 |

MnO |

Al 2 O 3 |

TiO |

S |

P |

Cu |

* п.п.п. |

|

Массовая доля, % |

29,36 |

10,61 |

2,87 |

7,97 |

1,30 |

2,47 |

0,19 |

0,205 |

0,01 |

0,005 |

33,0 |

Потери после прокаливания при температуре 1000 °С.

Таблица 2

Доля основных минеральных составляющих высокомагнезиальных бакальских сидеритов

Рис. 1. Макро- и микровключения нерудных материалов в высокомагнезиальной сидеритовой руде

|

Минеральные составляющие |

Доля, % |

|

Сидероплезит |

75–80 |

|

Гидроксиды железа |

< 1 |

|

Кварц-серицитовые сланцы, диабаз |

8–12 |

|

Кварц, кварцит |

11–12 |

|

Пирит |

< 0,1 |

а)

19%:

Si ■ 14%

Si

46%

б)

г)

в)

Рис. 2. Распределение основных элементов в руде. Данные рентгеновского микроанализа (светлые точки – элемент, темные области – его отсутствие): а – магний; б – кальций; в – кремний; г – железо

Рис. 3. Схема декарбонизации магнезиального флюса-охладителя и участия его продуктов в конвертерной плавке

как известняк – на 28 °С, сырой доломит – на 31 °С, ожелезненный доломит и лом – на 14 °С. По охлаждающему эффекту 1 т сидерита заменяет 2,6 т металлического лома, или 1,3 т известняка.

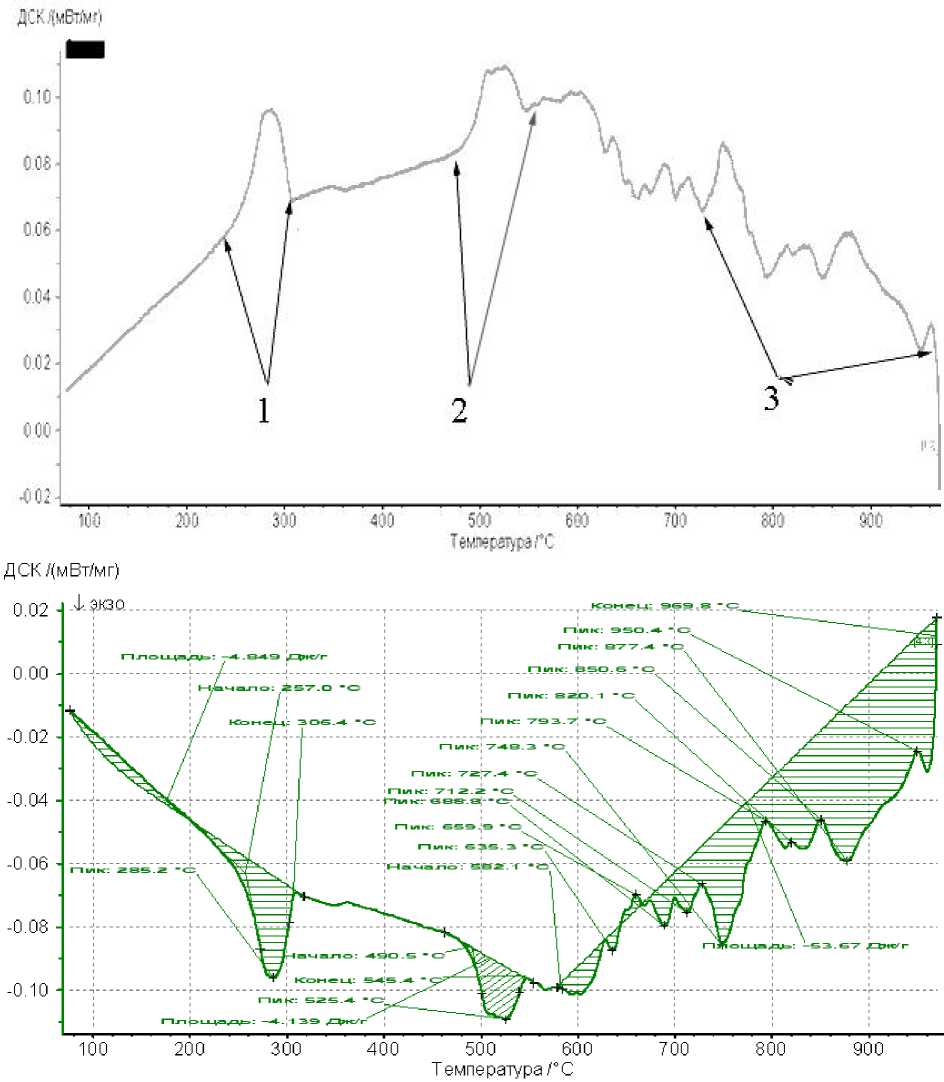

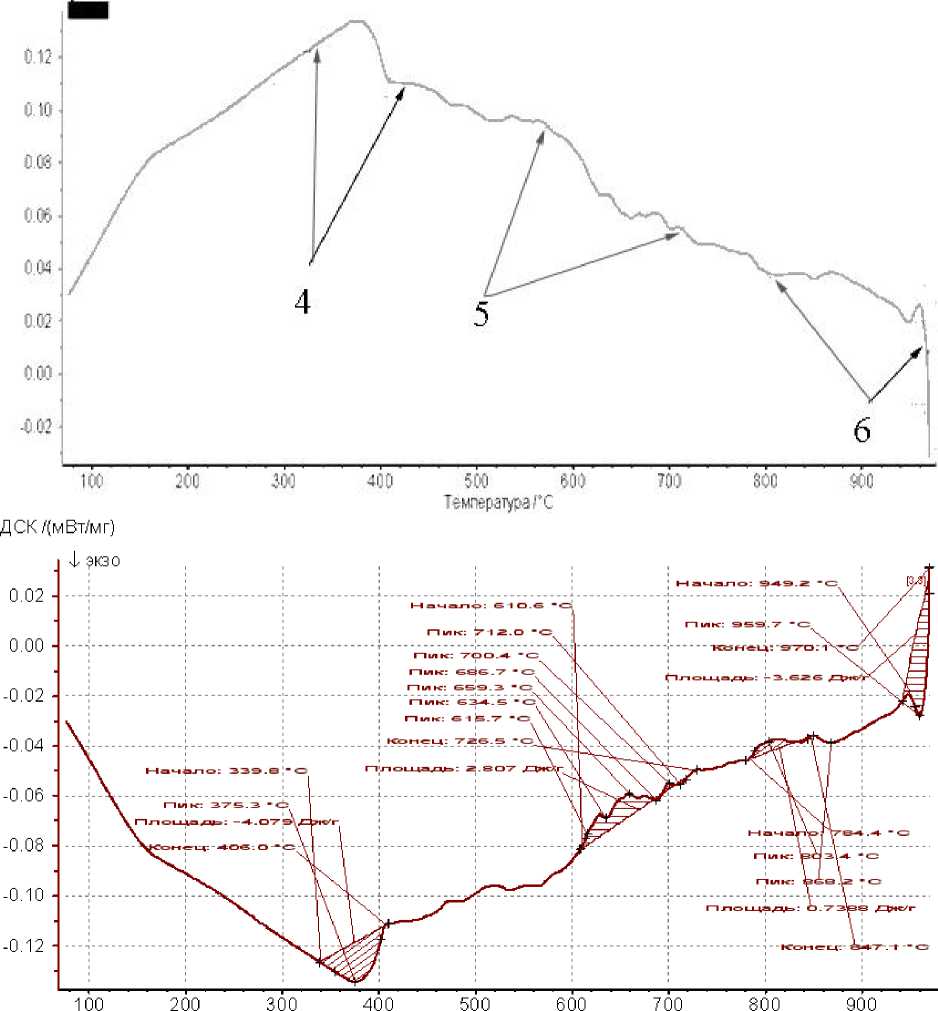

С целью более детального изучения процесса разложения сырой сидеритовой руды были проведены термогравиметрические исследования разложения высокомагнезиальной сидеритовой руды бакальского месторождения с использованием диф-ференциально-сканирующей калориметрии (ДСК).

Термический анализ выполнен на синхронном термоаналитическом приборе STA (Iupiter 449 F3) фирмы NETZSCH. Образцы минерала массой 0,011 г нагревали в корундовом тигле (Al2O3) в среде воздуха до температуры 1000 °С со скоростью 10 °/мин. При диссоциации исследуемых образцов выделяется от 43 до 47 % углекислого газа. Этот процесс фиксируется на кривой ДСК в виде эндотермического эффекта, а наиболее характерные термограммы исследованных образцов представлены на рис. 4, 5.

Рис. 4. Данные дифференциально-сканирующей калориметрии (ДСК) руды высокомагнезиальных бакальских сидеритов. Скорость нагрева 10 °С/мин

ДСКДмВтм)

Т емпература /°C

Рис. 5. Данные дифференциально-сканирующей калориметрии (ДСК) руды высокомагнезиальных бакальских сидеритов. Скорость нагрева 10 °С/мин

Следует отметить многостадийность процесса диссоциации. Разложение руды начинается с разложения карбоната марганца (рис. 4 (1)), а заканчивается разложением минералов вмещающих пород, к которым относятся доломит (СаСО3·MgCO3), кальцит (CaCO3) и их растворы, при температурах порядка 900 °С (рис. 4 (3), рис. 5 (6)).

Разложение основного рудообразующего минерала начинается при температуре около 350 °С (практически чистый сидерит, рис. 5 (4)) и закан- чивается при температурах порядка 570 °С – окончанием разложения сидероплезита (рис. 4 (2)). Формула минерала сидероплезит может быть представлена в виде (FeCO3)(1–X)(MgCO3)(X), где Х ≤ 0,3. На термограмме рис. 5 в интервале 350– 410 °С наблюдается разложение сидерита, что соответствует составу при Х = 0, т. е. FeCO3. На рис. 4 в интервале температур 490–550 °С происходит разложение сидероплезита, состав которого близок к значению Х = 0,3, т. е.

(FeCO3)0,7(MgCO3)0,3. Таким образом, термогравиметрические исследования разложения высоко-магнезиальной сидеритовой руды бакальского месторождения показали, что эндотермическая реакция диссоциации протекает в температурном интервале 270–970 °С. Происходит последовательное образование оксидов марганца, железа, магния и кальция, что способствует повышению скорости их усвоения шлаком, в частности оксида магния, при постепенном насыщении шлака оксидом магния, сохраняя при этом его жидкоподвижность [9–13]. Завершает процесс декарбонизации сидеритовой руды разложение CaCO 3 при температурах 930–970 °С.

Из рис. 4 и 5 видно, что самый низкий температурный интервал разложения имеет MnCO3 (250–310 °С) и сидерит (340–400 °С), что позволяет быстро «освободить» MnO, FeO и CO2 для реакции обезуглероживания металла. Кроме того, подача сырой сидеритовой руды здесь способствует шлакообразованию за счет выделения MnO и образования относительно легкоплавких силикатов марганца (MnO·SiO 2 , 2MnO·SiO 2 ). Кроме того, достигается сбалансированное содержание оксидов железа с последующим их взаимодействием с оксидом кальция шлакообразующих материалов, в результате чего также образуются легкоплавкие комплексы (CaFe2O4, Ca2Fe2O5). Это позволяет на практике уже после подачи первой порции руды получать активный жидкоподвижный шлак, улучшая общее течение процессов взаимодействия компонентов расплава, а также способствуя наибольшему усвоению других присадок (извести, доломита), подаваемых в расплав. Также руда является дополнительным железосодержащим материалом, увеличивающим выход жидкого полупродукта [12, 13].

Последующая диссоциация MgCO3 при температурах 580–980 °С обеспечивает содержание MgO в шлаке на уровне 10–12 %, что повышает стойкость футеровки конверторов при уменьшении потребности в дополнительном использовании дорогостоящих магнийсодержащих флюсов.

Проведенные исследования позволили предложить сидеритовую руду в качестве комплексного магнезиального флюса-охладителя для сталеплавильного производства [14–17]. В условиях ОАО «Челябинский металлургический комбинат» было испытано около 900 т этого материала в кислородно-конвертерном и электросталеплавильном цехе № 2. При подаче сидеритовой руды визуально (особенно на электропечи) наблюдали более быстрое разложение карбонатов (по сравнению с доломитом и известняком) и интенсификацию газовыделения, что свидетельствовало об активизации реакции обезуглероживания металла. Жидкоподвижность шлака при этом даже улучшалась. В конечных шлаках обеспечивалось требуемое содержание MgO более 8 %.

Список литературы Физико-химические характеристики высокомагнезиальных сидеритов

- Пат. 2471564 Российская Федерация. Способ переработки сидеритовых руд/А.Н. Смирнов, С.П. Клочковский, В.А. Бигеев, В.М. Колокольцев, А.С. Бессмертных. -2013.

- Пат. 2536618 Российская Федерация. Способ переработки сидеритовых руд (Варианты)/С.П. Клочковский, А.Н. Смирнов, В.М. Колокольцев. -2014.

- Клочковский, С.П. Разработка физико-химических основ комплексного использования высокомагнезиальных сидеритов/С.П. Клочковский, А.Н. Смирнов, И.А. Савченко//Вестник МГТУ им. Г.И. Носова. -2015. -№ 1 (49). -С. 26-31.

- Демагнизация сидероплезитовой руды с получением сульфата магния/С.А. Крылова, З.И. Костина, И.В. Понурко, Е.И. Шабалин//Химическая технология. -2015. -Т. 16, № 3. -С. 163-167.

- Пат. 2608008 Российская Федерация, МПК C21C5/28. Способ выплавки стали в кислородном конвертере/Д.С. Сергеев, В.А. Бигеев, Ю.А. Колесников, И.А. Дудчук. -Опубл. 11.01.2017, Бюллетень № 2.

- Кубашевский, О. Металлургическая термохимия/О. Кубашевский, С.Б. Олкокк. -М.: Металлургия, 1982. -392 с.

- Явойский, В.И. Теория процессов производства стали/В.И. Явойский. -М.: Металлургия, 1967. -790 с.

- Свид. 2015660834 Российская Федерация. Расчет параметров выплавки стали в кислородном конвертере с верхней подачей дутья с использованием различных охладителей//Д.С. Сергеев, В.А. Бигеев, Ю.А. Колесников, И.М. Ячиков. -Опубл. 20.11.2015.

- Комплексный подход к переработке сидеритовых руд Бакальского месторождения/С.П. Клочковский, И.А.Савченко, А.Н. Смирнов, В.И. Сысоев//Наука и производство Урала. -2014. -№ 10. -С. 28-31.

- Технологические и теплотехнические основы подготовки сидеритовых руд к металлургическим переделам: моногр./Б.П. Юрьев, С.Г. Меламуд, Н.А. Спирин, В.В. Шацилло. -Екатеринбург: ООО АМК «День РА», 2016. -428 с.

- Бигеев, В.А. Состояние и перспективы использования сидеритовых руд бакальского месторождения в черной металлургии/В.А. Бигеев, Ю.А. Колесников, Д.С. Сергеев//Теория и технология металлургического производства: межрегион. сб. науч. тр./под ред. В.А. Бигеева. -Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та, 2013. -Вып. 1 (13). -С. 6-8.

- Бигеев, В.А. Модель управления конвертерной плавкой стали/В.А. Бигеев, Ю.А. Колесников, Д.С. Сергеев//Приложение математики в экономических и технических исследованиях: сб. науч. тр./под. ред. В.С. Мхитаряна. -Магнитогорск: Изд-во ФГБОУ ВО «МГТУ», 2016. -С. 283-294.

- Колесников, Ю.А. Расчет технологических параметров выплавки стали в конвертере с использованием различных охладителей/Ю.А. Колесников, В.А. Бигеев, Д.С. Сергеев//Теория и технология металлургического производства: межрегион. сб. науч. тр./под ред. В.А. Бигеева. -Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та, 2014. -Вып. 2 (15). -С. 45-46.

- Бигеев, В.А. Метод моделирования процесса выплавки стали в конвертере с использованием производственных данных/В.А. Бигеев, Ю.А. Колесников, Д.С. Сергеев//Актуальные проблемы современной науки, техники и образования. -2015. -Т. 1, № 1. -С. 101-104.

- Получение азотированных лигатур на основе марганца для производства низколегированных сталей/Е.А. Щеголева, И.М. Шатохин, В.А. Бигеев и др.//Проблемы черной металлургии и материаловедения. -2015. -№ 2. -С. 5-8.

- Бигеев, В.А. Математическое моделирование процесса продувки жидкой стали нейтральным газом сверху в сталеразливочном ковше/В.А. Бигеев, А.Д. Иванин, А.В. Брусникова//Теория и технология металлургического производства. -2015. -№ 1 (16). -С. 57-59.

- Бигеев, В.А. Разработка математической модели изменения содержания водорода в стали конвертерного производства/В.А. Бигеев, А.О. Николаев//Актуальные проблемы современной науки, техники и образования. -2015. -Т. 1, № 1. -С. 104-107.