Физико-химические явления при приготовлении и уплотнении графитопластовых смесей

Автор: Самодурова Марина Николаевна, Барков Леонид Андреевич, Джигун Николай Сергеевич, Латфулина Юлия Сергеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 3 т.14, 2014 года.

Бесплатный доступ

Изучены теоретически и экспериментально, в том числе в условиях промышленного предприятия«Графитопласт» (г.Челябинск), технологические процессы приготовления графитопластовых порошковых смесей и уплотнения этих смесей при формовании из них изделий в пресс-формах.Процесс приготовления графитопластовых порошков смесей включает такие основные операции, как измельчение искусственного графита и связки в виде частиц фенолформальдегидной смолы новолачного типа, содержащей отвердитель в виде частиц уротропина. Графитопластовая смесь - это многофазная порошковая полидисперсная композиция наполнителя и связки. Процесс ее приготовления сопровождается протеканием явления гомогенизации, приводящего к созданию устойчивой во времени однородной структуры в двухфазной системе графит - смола, а также явлением адсорбции смесью газов и паров. Поскольку операция смешивания экзотермична, то при ее завершении имеет место явление термодесорбции газов и паров.Процесс уплотнения полученной смеси, выполняемый прессованием в нагретой пресс-форме при заданных силовых и кинематических условиях, включает операции заполнения смесью матрицы пресс-формы, нагрев смеси до температуры 150-170 °С, формование ее пуансоном при скорости 15-30 мм/с и удельном давлении 30-40 МПа, выдержку прессовки под давлением в течение 3-5 мин. К явлениям, имеющим место при уплотнении, относятся: термодесорбция газов и паров, совмещение жидкой смолы с уротропином, полимеризация смолы, смачивание расплавом смолы частиц графита и отверждение прессовки. Наиболее важными, определяющими физико-химические свойства полученных изделий, следует считать явления полимеризации, заключающиеся в образовании высокомолекулярного полимера из смолы путем многократного присоединения низкомолекулярных олигомеров к активным центрам, явления смачивания, заключающиеся в полярной химической связи частиц графита с расплавом смолы.

Процессы, физико-химические явления, гомогенизация, адсорбция, полимеризация, отверждение

Короткий адрес: https://sciup.org/147156887

IDR: 147156887 | УДК: 661.666.2

Текст научной статьи Физико-химические явления при приготовлении и уплотнении графитопластовых смесей

Современные углеродные материалы, обладающие уникальным набором механических и физико-химических свойств, кроме традиционных областей применения получили широкое использование в атомной энергетике (графитная кладка, кольцевые изделия, ТВЭЛы и др. изделия), авиационно-ракетной и космической технике (детали газовых турбин, ракетных двигателей), полупроводниковой технике (детали в виде нагревателей, подложек, контейнеров и др.), химическом производстве (футеровка и детали аппаратов), электротехнической и других отраслях промышленности [1–9].

Следует отметить, что кардинально меняется уровень производства таких традиционных изделий, как, например, щетки электрических машин. Традиционная технология изготовления щеток в России включает в качестве исходных материалов использование сажи (технического углерода), природного и искусственного графитов, пекового и нефтяного коксов, каменноугольного и полимерного связующих и порошков таких металлов, как Cu, Pb, Sn и других. Технологический процесс изготовления щеток состоит из 15–20 и более операций. Например, изготовление щетки марки ЭГ2А по времени занимает 60 сут (1440 ч) [8].

Так, на созданном с участием авторов статьи в конце 90-х годов ХХ века в г. Челябинске ООО «Графитопласт» [10] в качестве наполнителя в настоящее время используется «графит искусственный измельченный» по ТУ 1916-109-071-2009. В качестве связки используется порошковая фенолформальдегидная смола новолачного типа по ТУ 2257-005-05761778-2002, содержащая уротропин.

Технологический процесс на фирме «Графи-топласт» получения щеток токосъемников троллейбусов, вставок пантографов трамваев и железнодорожного транспорта включает следующие основные операции: дробление графита и его гомогенизацию с порошком связки в вибрационной мельнице, прессование полученной графитопластовой смеси в нагретой матрице пресс-формы с выдержкой после прессования и термическую обработку [11]. При выполнении этих операций в графитопластовой смеси, спрессованном полу- фабрикате и готовом изделии при заданных давлении, температуре, кинематических параметрах и длительности их выполнения имеют место следующие физико-химические явления: гомогенизация, адсорбция, десорбция, совмещение смол с уротропином, полимеризация, смачивание и отверждение.

Процесс приготовления смеси и происходящие в ней явления

Графитопластовая смесь – это многофазная порошковая полидисперсная композиция, включающая наполнитель в виде частиц графита искусственного измельченного, связку в виде частиц порошковой фенолформальдегидной смолы ново-лачного типа, отвердитель в виде порошковых частиц уротропина, другие дисперсные частицы, влагу, а также адсорбированные преимущественно на частицах графита газовые и паровые фазы.

Графит искусственный измельченный по ТУ 1916-109-071-2009 используется в металлургии в качестве науглероживателя чугуна и стали, при изготовлении углеграфитовых исходных материалов, изделий и в качестве наполнителя при получении графитопластовых смесей и изделий электротехнического и других назначений. Гранулометрический состав измельченного искусственного графита находится в диапазоне размеров от 0,1 до 5 мм при массовой доле зерен более 5,0 мм – не более 10 % и массовой доле зерен менее 0,1 мм – не более 15 %. Насыпная плотность равна 0,85 г/см3. В качестве других дисперсных частиц этот графит содержит от 0,05 до 0,50 % серы и от 1,9 до 5,0 % влаги, его зольность находится в пределах от 1,0 до 10 %.

Графит искусственный измельченный получают на электродных предприятиях и металлургических заводах, он включает «обточку» электродов, ниппелей, анодных и доменных блоков, фасонных изделий, «бой» и огарки использованных электродов. Каждое из указанных изделий и их отходы имеют свои механические и физикохимические свойства, поэтому графит искусственный измельченный разных партий не может иметь однородных свойств. Например, графитированные электроды всех марок имеют удельное электрическое сопротивление в пределах 4–11 мкОм·м, ниппели – 5,5–7,0 мкОм·м, самообжигающиеся электроды – 80–90 мкОм·м, а у блоков анодных и доменных удельное электросопротивление вообще не нормируется [12].

Связующее фенольное порошкообразное марки СФП-011А по ТУ 2257-005-05761778-2002 применяется на предприятиях по производству пластических масс и изделий абразивной и литейной промышленностей, а также при изготовлении изделий специального назначения из композиций на основе углерода. Связующее марки СФП-011А содержит от 6 до 9 % отвердителя в виде порошковых частиц уротропина.

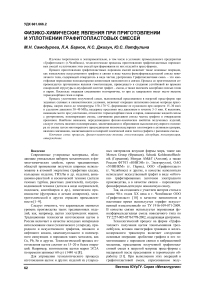

Как известно [13], фенолформальдегидные смолы получают поликонденсацией фенола с формальдегидом в присутствии катализаторов при температуре 98–100 °С. В присутствии кислых катализаторов (соляной и щавелевой кислот) и избытке фенола получают новолачные смолы, а в присутствии основных катализаторов (NaOH, B(OH) 2 ) при избытке формальдегида – резольные смолы. Новолачные смолы – линейные олигомеры, в молекулах которых фенольные ядра соединены метиленовыми мостиками (рис. 1).

Рис. 1. Фенолформальдегидные смолы: I – новолачные; II – резольные

Новолачные смолы поставляются в виде смеси порошка, крошки и чешуек от светло-желтого до темно-коричневого цвета с насыпной плотностью около 1,2 г/см3. Смола марки СФП-011А содержит до 7 % свободного фенола, свободно растворяется в спиртах, в водных растворах щелочей и в других жидкостях.

К явлениям, имеющим место при приготовлении графитопластовой смеси, относятся гомогенизация смеси, адсорбция газов и паров в смесь и десорбция газов и паров из смеси при нагреве перед уплотнением.

Явление гомогенизации при получении графитопластовой смеси

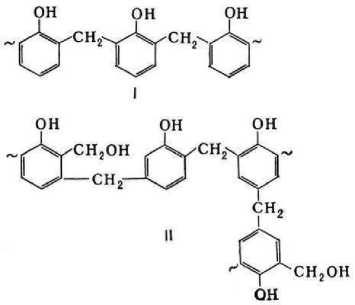

Явление гомогенизации, связанное с созданием устойчивой во времени однородной (гомогенной) структуры в двух- и многофазных системах, имеет место во многих отраслях промышленности. Так, в металлургии создание гомогенной структуры в сплавах путем ликвидации концентраций микронеоднородностей достигается гомогенизирующим отжигом, при котором за счет диффузии происходит выравнивание химического состава сплава в его микрообъемах. В производстве изделий из твердых сплавов операции подготовки исходных материалов к формованию включают измельчение путем «мокрого» размола в спирте порошков карбидов металлов и кобальта и смешивание полученной массы с пластификатором (раствором 4–8 % каучука в бензине). При средних объемах производства изделий из графитопластовых смесей операции измельчения графита и смо- лы и их смешивание совмещаются, и процесс гомогенизации выполняется в вибрационных мельницах. Общий вид такой вибрационной мельницы конструкции сотрудников ООО «Графтопласт» показан на рис. 2. Следует отметить, что первыми предложили выполнять процесс гомогенизации кокса и пека в вибрационной мельнице, совмещающей операции измельчения и смешения, в начале 60-х годов ХХ века известные ученые А.С. Фиалков и И.В. Темкин [14].

Рис. 2. Общий вид вибрационной мельницы конструкции сотрудников ООО «Графитопласт»

Явление адсорбции при получении графитопластовой смеси

Как известно [15], явление адсорбции углеродных материалов было открыто и описано шведским ученым К.В. Шееле еще в 1773 г. Для порошковых углеродных материалов наибольший интерес представляет физическая адсорбция, при которой молекулы газов и паров жидкостей удерживаются на поверхностях отдельных частиц силами Ван-дер-Ваальса (ван-дер-ваальсова адсорбция). Изучение адсорбции показало, что скорость газонасыщения частиц углерода газами и парами очень велика: так, древесный уголь насыщается молекулами диоксида углерода, располагающи- мися в два, три и более слоев, менее чем за 20 с.

Газонасыщенность углеродных композиций, кроме их химического состава, зависит от их физических и технологических свойств [16, 17]. Так, важным физическим свойством, влияющим на га-зонасыщенность углеродных порошковых композиций, является гранулометрический состав порошков углерода. Из работы авторов [18], в которой представлены результаты исследования гранулометрического состава порошков графита по ТУ 1916-109-071-2009, используемых для получения изделий электротехнического назначения, следует, что частицы размерами менее 50 мкм составляют 12,5 мас. % от общего количества частиц, частицы размерами 50–100 мкм составляют 5,3 мас. % и частицы размерами 100–450 мкм – 82,2 мас. %. Средний размер частиц равен 280 мкм, что означает отношение этого графита к крупнозернистым материалам. Важным технологическим свойством смеси является насыпная плотность графита, равная 0,67 г/см3, и составляющая 0,29 от плотности беспористого графита.

Достаточно подробные сведения об адсорбируемых углеродом газах атмосферы, газообразных химических соединениях и парах жидкостей приведены в монографиях [14, 15]. В табл. 1 указан объем (в см3) адсорбированного 1 г древесного угля газов атмосферы и газообразных химических соединений при 15 °С.

Из табл. 1 следует, что в самых больших объемах адсорбируются газообразные химические соединения с наиболее высокими температурами кипения, а газы атмосферы – с очень низкими температурами кипения, прежде всего N 2 , O 2 и Н 2 , адсорбируются в минимальных объемах. Известно, что в атмосфере промышленных предприятий и городов, кроме N2, O2 и Н2, всегда присутствуют такие газообразные химические соединения, как СО, CH4, CO2, NH3 и пары H2O, а в графитопластовой нагретой смеси всегда присутствует газообразный избыточный фенол (С6Н5ОН).

Адсорбция газов древесным углем в пересчете на 1 г адсорбента при 15 °С [14]

Таблица 1

|

Газ |

Объем адсорбированного газа, см3 |

Температура кипения, °С |

Критическая температура, °С |

|

COCl 2 |

440 |

– 8 |

183 |

|

SO 2 |

380 |

–10 |

137 |

|

CH 3 Cl |

277 |

–24 |

143 |

|

NH 3 |

181 |

–33 |

132 |

|

H 2 S |

99 |

–62 |

100 |

|

HCl |

72 |

–83 |

52 |

|

N 2 O |

54 |

–90 |

37 |

|

C 2 H 2 |

49 |

–84 |

36 |

|

CO 2 |

48 |

–78 |

31 |

|

CH 4 |

16 |

–164 |

–87 |

|

CO |

9 |

–190 |

–140 |

|

O 2 |

8 |

–182 |

–118 |

|

N 2 |

8 |

–195 |

–146 |

|

H 2 |

5 |

–252 |

–241 |

Явление десорбции графитопластовой смеси

Поверхностная физическая адсорбция или способность материалов удерживать на своей поверхности молекулы газов свойственна всем атмосферным газам и газообразным химическим соединениям и зависит не только от свойств газов, от состояния поверхности и природы адсорбента, но и от температуры и давления в процессе адсорбции. С повышением давления объем адсорбированных газов возрастает до тех пор, пока на поверхности адсорбента не образуются моно- или полимолекулярные слои адсорбированных газов.

При постоянной температуре поверхность мономолекулярного адсорбированного слоя может быть определена из выражения

S = aP/(1 + aP), где а – константа, характеризующая адсорбент; Р – давление газа.

С повышением температуры способность адсорбентов к поверхностной адсорбции снижается. Процесс физической адсорбции обратим. Так, при нагреве адсорбента до определенной температуры или при вакуумировании его поверхности имеет место явление десорбции.

Примером десорбции газов может служить работа, выполненная сотрудниками ВНИИЭМ по отжигу саже-пековой порошковой композиции [19]. В этой работе авторами исследовался состав газовой фазы при обжиге в печи марки ПА-32 образцов саже-пековой композиции по следующему графику подъема температуры:

от 25 до 300 °С по 10 °С/ч;

от 300 до 500 °С по 5 °С/ч;

от 500 до 730 °С по 25 °С/ч;

от 730 до 950 °С по 50–55 °С/ч.

Отбор проб газа производился при температурах 250, 470, 570, 670, 870, 950 °С.

Для отбора проб газа в печь специально была вмонтирована трубка диаметром 20 мм из жароупорного материала. Нижний конец ее был вмазан в печь, а верхний выступал над печью примерно на 200 мм. На верхний конец трубки надевался резиновый шланг со стеклянным краном. При достижении в печи соответствующей температуры пробы газа отбирались в газометр, после чего газ выпускался из печи полностью и кран в трубке, соединяющей печь с атмосферой, закрывался.

Анализ газа проводился на приборе ВТИ-2.

Результаты анализа представлены в табл. 2.

При температуре 250 °С в максимальном объеме десорбируется N2, затем CO2, H2 и O2, в минимальном объеме десорбируется СО, а C n H m вообще не десорбируется.

Приведенные в таблице цифры свидетельствуют о том, что с ростом температуры десорбция непредельных углеводородов и оксида углерода изменяется незначительно, десорбция кислорода снижается от 8,3 % при 250 °С до 0,8 % при 950 °С. С ростом температуры наиболее существенно меняется десорбция углекислого газа и водорода: количество CO2 уменьшается от 21,2 % при 250 °С до 0,5 % при 950 °С; в интервале этих же температур содержание водорода возрастает от 13,6 до 76 %. Такое изменение состава газа связано с процессами коксования связующего и определяется процессами крекинга и пиролиза, сопровождающимися гидрогенизацией.

Термическую десорбцию считают основным видом десорбции известные ученые в области адсорбционно-десорбционных процессов на поверхностях твердых тел В.Н. Агеев и Э.Я. Зандберг [20]. Термическая десорбция в графитопластовой смеси имеет место на операции гомогенизации, когда смесь в вибрационной мельнице нагревается до температуры 90–100 °С, и смола начинает плавиться, а также после заполнения смесью, нагретой до 170 °С, пресс-формы до приложения к засыпке удельного давления от пуансона.

Вакуумная термодесорбция находит практическое применение в производстве изделий ответственного назначения из порошков таких тугоплавких металлов как ниобий, тантал, вольфрам, молибден и другие [21]. Наиболее активная вакуумная термодесорбция порошка ниобия имеет место при температурах 600–700 °С, порошка тантала – при 700–800 °С. Процесс термодесорбции выполняется при остаточном давлении в вакуумной камере, равном 133,3–1333 мПа. Десорбированные порошки обладают высокой активностью к газам, поэтому их хранение и дальнейшая переработка должны осуществляться в условиях вакуума.

Опубликованы материалы [22, 23] о разработке ГосНИИЭП оборудования вакуумирования углеродной массы на прессах выдавливания электродных заготовок. Системы вакуумирования удаляют летучие газы из электродной массы, повы-

Состав газовой фазы при обжиге образцов саже-пековой композиции

Таблица 2

|

Температура обжига изделий, °С |

Состав газа в объемных процентах |

|||||

|

CO 2 |

O 2 |

C n H m |

CO |

H 2 |

N 2 |

|

|

250 |

21,2 |

8,3 |

0 |

1,1 |

13,6 |

55,8 |

|

450 |

21,3 |

3,2 |

0,7 |

2,6 |

29,6 |

42,6 |

|

570 |

6,5 |

4,5 |

1,0 |

1,4 |

50,3 |

36,3 |

|

670 |

2,4 |

1,4 |

1,0 |

1,9 |

64,4 |

28,9 |

|

870 |

0,4 |

0,5 |

0,3 |

0,3 |

75,8 |

22,7 |

|

950 |

0,5 |

0,8 |

0,5 |

0,8 |

76,0 |

21,4 |

шают смачивающую способность связующего, увеличивают плотность получаемых после прессования заготовок и улучшают свойства готовых электродов.

Процесс уплотнения смесии происходящие в ней явления

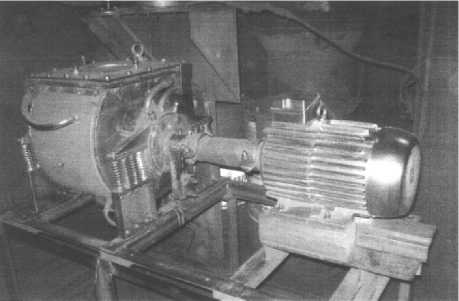

Процесс уплотнения графитопластовой смеси для получения изделий электротехнического назначения (щетки электромашин, вставки токосъемников троллейбусов, пантографы трамваев и электровозов) выполняется в пресс-формах, нагретых до 150–170 °С при удельном давлении пуансона 30–40 МПа, скорости его опускания 15–30 мм/с с выдержкой под давлением 3–5 мин, сопровождается прохождением в смеси целого ряда физикохимических явлений. Изделия электротехнического назначения, выпускаемые ООО «Графитопласт» в соответствии со способом по патенту [11], показаны на рис. 3.

К явлениям, имеющим место при уплотнении графитопластовой смеси в нагретой пресс-форме, относятся: термодесорбция газов и паров жидкостей из прессовки, находящейся под давлением в пресс-форме, совмещение жидкой смолы с уротропином в прессовке, полимеризация смолы, смачивание расплавом смолы частиц графита, отверждение смолы в процессе уплотнения и выдержки полуфабриката в пресс-форме под давлением. При выдержке температура полуфабриката возрастает до 200 °С за счет тепла таких экзотермических явлений, как полимеризация и смачивание. Надо иметь в виду, что при этой температуре уротропин возгоняется с выделением фенола, аммиака, CO 2 , N 2 , ,H 2 , O 2 и паров Н 2 О, что существенно увеличит объем газов и паров в прессовке.

Термодесорбция газов и паров из прессовки

Термодесорбция газов и паров из прессовки, находящейся при температуре 170–200 °С и под давлением 30–40 МПа в замкнутой матрице пресс-формы, существенно отличается от десорбции в процессе приготовления смеси как по термосиловым условиям, так и по ограниченной воз- можности удаления газов и паров. Во-первых, значительный объем газов и паров находится внутри прессовки в закрытых парах и не может быть удален. Во-вторых, тот объем газов и паров, который успел покинуть поры до их закрытия, может удаляться из пресс-формы только через зазор между пуансоном и стенками матрицы, который редко превышает размер в 150 мкм. Несколько увеличивает возможности термодесорбции повышенная до 200 °С температура прессовки, находящейся под достаточно высоким (до 40 МПа) удельным давлением, и выдержка прессовки под давлением после окончательного процесса уплотнения.

Явление совмещения жидкой смолы с уротропином (отвердителем)

Это явление позволяет снизить температуру отверждения жидкой смолы и уротропина до 140– 190 °С при температуре плавления несовмещенного уротропина, равной 263 °С.

Полимеризация смолы – явление образования высокомолекулярного полимера путем многократного присоединения молекул низкомолекулярного олигомера к активным центрам в растущей молекуле полимера. Олигомеры – как правило, соединения, содержащие кратные связи, способные, раскрываясь, образовывать новые связи с другими молекулами, тем самым обеспечивая рост цепей полимера.

Механизм полимеризации включает ряд последовательных стадий:

– инициирование – зарождение активных центров;

– рост цепи – последовательное присоединение молекул олигомеров к центрам;

– передача цепи – переход активного центра на другую молекулу;

-

– разветвление цепи – образование из одного нескольких активных центров;

-

– обрыв цепи – гибель активных центров.

Инициирование полимеризации чаще всего выполняется повышением температуры полимера. Существенное влияние на процесс полимеризации оказывает давление на полимер. Процесс полиме-

а)

Рис. 3. Образцы изделий, выпускаемых ООО «Графитопласт»: а – щетки электромашин и вставки токосъемников троллейбусов; б – составные части пантографов рельсового электротранспорта

б)

ризации большинства олигомеров и мономеров идет с выделением тепла [24, 25].

Смачивание

Смачивание – это иммерсионное поверхностное явление, заключающееся в полярной химической связи частиц графита с расплавом смолы. Новолачные смолы – малополярные вещества и поэтому хорошо смачивают малополярные поверхности частиц графита. Полярная химическая связь – это вид ковалентной химической связи между двумя ядрами, когда облако электронов смещено в сторону одного из ядер [26].

Отверждение прессовки

Отверждение прессовки – явление превращения под давлением олигомеров в твердые полимеры при температуре 170–200 °С в присутствии отвердителей. В качестве отвердителей используются гексаметилентетрамин (уротропин), параформ, эпоксидные олигомеры. Молекулы отвердителей реагируют с функциональными группами олигомеров и входят в структуру полимера. Наиболее часто в качестве отвердителя новолачных ФФС используют уротропин с химической формулой C 6 H 12 N 4 [27].

Выводы

-

1. Описан технологический процесс получения на предприятии «Графитопласт» (г. Челябинск) изделий электротехнического назначения из графитопластовых смесей, основанный на изобретении автора статьи М.Н. Самодуровой и сотрудников предприятия.

-

2. Изучен в производственных условиях ООО «Графитопласт» технологический процесс приготовления графитопластовой смеси и происходящие при этом такие физико-химические явления, как гомогенизация смеси, адсорбция газов и паров в смесь и десорбция газов и паров из смеси при повышенной температуре.

-

3. Изучен в производственных условиях ООО «Графитопласт» технологический процесс уплотнения смеси в нагретой матрице пресс-формы и происходящие при этом в смеси и прессовке такие физико-химические явления, как термодесорбция, совмещение смолы с уротропином, полимеризация смолы, смачивание жидкой смолой частиц графита и отверждение прессовки.

Список литературы Физико-химические явления при приготовлении и уплотнении графитопластовых смесей

- Фиалков, А.С. Процессы и аппараты производства порошковых углеграфитовых материалов/А.С. Фиалков. -М.: Аспект Пресс, 2008. -687 с.

- Новые высокопрочные углеродные материалы/В.И. Костиков, В.М. Самойлов, Н.Ю. Бейлина, Б.Г. Остронов//Российский химический журнал. -2004. -Т. XLVIII, № 5. -С. 64-75.

- Костиков, В.И. Сверхвысокотемпературные композиционные материалы/В.И. Костиков, А.Н. Варенков. -М.: Интернет Инжиниринг, 2003. -560 с.

- Берлин, А.А. Перспективные материалы и технологии для ракетно-космической техники/А.А. Берлин, И.Г. Ассовский. -М.: Торус Пресс, 2007. -456 с.

- Carbon materials for advanced technologies/edited by T.D. Burchell. -Pergamon, 1999. -535 p.

- Static and high-energy shaping of carbon-based powder composites/M.N. Samodurova, L.A. Barkov, V.A. Ivanov, B.A. Yarov//Metallurgist. -2011. -Vol. 55, no. 11-12. -P. 848-853.

- Виргильев, Ю.С. Реакторные графиты/Ю.С. Виргильев, И.П. Калягина. -М., 2004. -133 с.

- Лившиц, П.С. Справочник по щеткам электрических машин/П.С. Лившиц. -М.: Энергоатомиздат, 1983. -216 с.

- Самодурова, М.Н. Исследование и совершенствование технологий прессования изделий из углеродных композиций/М.Н. Самодурова, Л.А. Барков, В.А. Иванов//Справочник. Инженерный журнал. -2014. -№ 3. -С. 3-10.

- Проспект фирмы ООО «Графитопласт». -Челябинск, 2010. -6 с.

- Пат. 2267411 Российская Федерация, МПК7 B 22 F 3/20. Способ изготовления контактных вставок/П.Н. Зеленков, М.Н. Самодурова, Е.И. Власов. -№ 2004119810/11; заявл. 28.06.04; опубл. 10.01.06, Бюл. № 11. -4 с.

- Островский, В.С. Основы материаловедения искусственных графитов/В.С. Островский. -М.: Металлургиздат, 2011. -112 с.

- Гагер, А.А. Физикохимия полимеров/А.А. Гагер. -М.: Химия, 1978. -544 с.

- Фиалков, А.С. Перспективы применения вибропомола в производстве угольно-графитовых материалов/А.С. Фиалков, И.В. Темкин//Труды ВНИИЭМ. -1961. -Т. 9. -С. 35-59.

- Брунауер, С. Адсорбция газов и паров/С. Брунауер. -М.: Изд-во Иностранной литературы, 1948. -768 с.

- Фиалков, А.С. Углеграфитовые материалы/А.С. Фиалков. -М.: Энергия, 1979. -320 с.

- Шулепов, С.В. Физика углеродных материалов/С.В. Шулепов. -Челябинск: Металлургия, Челябинское отделение, 1990. -336 с.

- Самодурова, М.Н. Феноменология уплотнения порошков композиционных материалов на основе вольфрама и углерода/М.Н. Самодурова, Л.А. Барков, С.А. Мымрин и др.//Металлург. -2013. -№ 10. -С. 76-84.

- Гусева, К.С. Состав газовой фазы при обжиге углеродистых материалов/К.С. Гусева, Н.В. Васильева, В.Д. Чеканова//Труды ВНИИ электротехнической промышленности и приборостроения. -1961. -Т. 9. -С. 64-65.

- Агеев, В.Н. Адсорбционно-десорбционные процессы на поверхности твердого тела/В.Н. Агеев, Э.Я. Зандберг//Вестник АН СССР. -1985. -№ 12. -С. 17-29.

- Вакуумная металлургия тугоплавких металлов и твердых сплавов/М.В. Мальцев, Л.И. Клячко, Е.Д. Доронькин и др. -М.: Металлургия, 1981. -272 с.

- Зайцев, В.А. Технологическая модернизация оборудования заготовительного передела -основа развития и совершенствования производства углеграфитовых материалов/В.А. Зайцев, В.П. Балыкин, Ю.В. Устинов//Современные состояния и перспективы развития электродной продукции, конструкционных и композиционных углеродных материалов: сб. докл. Междунар. конф. -Челябинск, 2010. -С. 146-149.

- Фокин, В.П. Модернизация производства графитированных электродов в России/В.П. Фокин, И.Н. Калайда, С.В. Ульянченко//Сталь. -2010. -№ 4. -С. 46-48.

- Берлин, А.А. Кинетический метод в синтезе полимеров/А.А. Берлин, С.А. Вольфсон. -М.: Наука, 1973. -516 с.

- Основы технологии переработки пластмасс/С.В. Власов, Л.Б. Кандырин, В.Н. Кулезнев и др. -М.: Химия, 2004. -600 с.

- Ребиндер, П.А. Поверхностные явления в дисперсных системах/П.А. Ребиндер. -М.: Наука, 1978. -368 с.

- Цейтлин, Г.М. Энциклопедия полимеров/Г.М. Цейтлин. -М.: Химия, 1977. -730 с.