Физико-химические основы комплексной переработки высокомагнезиальных сидеритовых руд Бакальского месторождения

Автор: Клочковский Станислав Петрович, Смирнов Андрей Николаевич, Савченко Илья Андреевич, Абдрахманов Роберт Назымович, Сысоев Виктор Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные наукоемкие инновационные технологии

Статья в выпуске: 4-3 т.16, 2014 года.

Бесплатный доступ

В статье рассматриваются результаты работы по определению и проверке на лабораторном уровне физико-химических основ комплексной переработки высокомагнезиальных сидеритовых руд Бакальского месторождения. Создание технологии позволит существенно расширить сырьевую базу металлургических предприятий Урала, как в отношении железорудного сырья, так и сырья для получения различного вида огнеупоров и других соединений магния.

Магнезиоферрит, сидероплезит, магнезиовюстит, выщелачивание, угольная кислота, концентрат, сидерит, оксид магния

Короткий адрес: https://sciup.org/148203252

IDR: 148203252 | УДК: 622.341;

Текст научной статьи Физико-химические основы комплексной переработки высокомагнезиальных сидеритовых руд Бакальского месторождения

В настоящее время черная металлургия, особенно уральская, испытывает острый дефицит передельного железорудного сырья. В то же время в недрах Урала имеются огромные запасы титаномагнетитовых, железохромоникелевых, железо-глиноземистых, сидеритовых руд, лейкоксеновых рутило-кварцевых песков. В этих рудах, кроме железа, находятся ванадий, титан, хром, никель, кобальт, медь, магний, редкоземельные элементы, глинозем, поэтому создание экологически безопасных и ресурсосберегающих схем переработки руд этих месторождений является насущной проблемой Уральского региона. Экономика этих схем будет определяться глубиной и широтой извлечения железа и сопутствующих элементов, а также использованием отходов обогащения и производства.

Cидеритовые руды Бакальского месторождения (Челябинская обл., запасы свыше 1 млрд. тонн), крайне ограниченно используются в доменном процессе из-за относительно низкого содержания железа (Fe общ в среднем 27-30%) и высокого содержания в них оксида магния (MgO от 12% и выше). В тоже время они содержат мало фосфора (менее 0,05%), а содержание серы

Абдрахманов Роберт Назымович, кандидат

Сысоев Виктор Иванович, студент

0,1-0,3%. Анализ данных о составе перерабатываемых сидеритов Бакала показывает, что с каждым годом содержание в них железа уменьшается, а оксида магния возрастает.

Цель работы: определение и проверка на лабораторном уровне физико-химических основ комплексной переработки высокомагнезиальных сидеритовых руд бакальского месторождения.

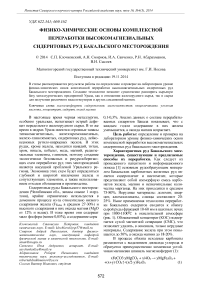

Характеристика руд Бакальского месс-торождения, существующие и предлагаемые способы их переработки. Как следует из проведенного патентного и информационного поиска [1] основным рудообразующим минералом Бакальских карбонатных железных руд является сидероплезит и пистомезит, которые представляют собой изоморфную смесь карбонатов железа, магния и незначительные количества марганца. На них приходится в среднем 75-80%. Нерудные материалы: доломит, кварцит, алюмосиликаты, сланцы составляют 2025%. Ныне применяемая технология переработки Бакальских сидеритов сводится к обжигу сырой руды фракцией 10-60 мм в шахтных печах при 1000-11000С в окислительной атмосфере (рис. 1). Обожженный концентрат (КОС) подвергается сухой магнитной сепарации (СМС), что позволяет удалять, в основном, только нерудные материалы. Содержание железа при этом повышается до 50%, а оксида магния до 18-20%.

В процессе обжига исходные карбонаты разлагаются с выделением диоксида углерода и образуется преимущественно химически устойчивая магниевая шпинель магнезиоферрит (1):

xFeCO3∙yMgCO 3 + x/4O 2 → yMgFe 2 O 4 + +(x+y) CO 2 ↑+(x/2-y)Fe 2 O 3 (1)

Исходный сидерит

Фильтрование фильтрат концентрат оооп

Контроль технологических процессов:

О - химический анализ о • влажность О - ситовый анализ ~] - взвешивание

Д - количество твердого

Увлажнение

I1ылеулавливание

Сгущение

Рис. 1. Существующая технологическая схема переработки Бакальских сидеритов

Анализ ранее выполненных исследований показал, что применение традиционных технологий обогащения, таких как обогащение в тяжелых суспензиях, флотация, магнитная сепарация и др. для удаления оксида магния из руд Бакаль-ского месторождения, малоэффективно. Это связано с тем, что карбонаты железа и магния, как в составе основного железосодержащего минерала, так и их оксиды после обжига, образуют общую кристаллическую решетку [2]. Практически приемлемым направлением в получении продукта с малым содержанием MgO является структурное разрушение кристаллической решетки методами пиро- и гидрометаллургии. Первое направление – это высокотемпературный восстановительный обжиг, приводящий к выделению железа в самостоятельную фазу [3], однако оно в настоящее время не является рентабельным и не предполагает получение второго продукта. Второе направление – химическое обогащение руды или продукта ее термического разложения (выщелачивание) должно основываться на применении способа (реагента), обеспечивающего селективное извлечение одного из компонентов [4]. Предлагаемые способы выщелачивания MgO с использованием сильных минеральных кислот

(H 2 SO 4 , HCl, HNO 3 ) не пригодны как с экономической, так и экологической точки зрения.

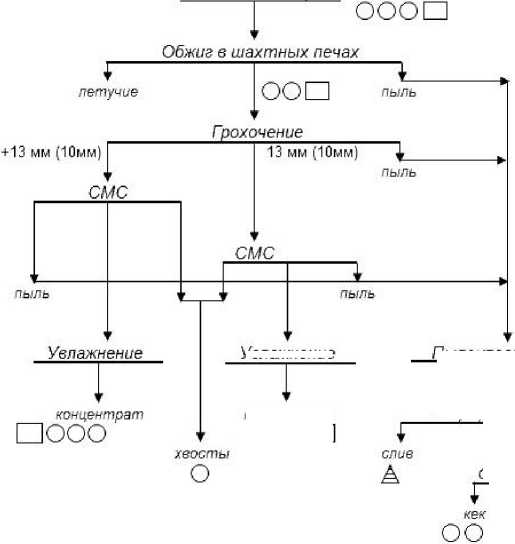

Нами была разработана и опробована в лабораторных условиях схема переработки высо-комагнезиальных Бакальских сидеритов, включающая выщелачивание MgO с помощью слабой угольной кислоты (рис. 2). В результате был получен КОС содержащий суммарно до 57% железа и марганца и 9% оксида магния, и второй продукт – высокоактивная магнезия с содержание MgO не менее 98%.

Экспериментальные данные и их обсуждение. Работа проводилась на пробах, состав которых представлен в табл. 1. Предлагаемая нами схема переработки высокомагнезиальных бакальских сидеритов представлена на рис. 2.

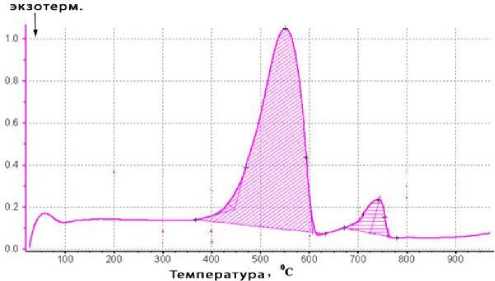

Навеска исходной руды фракцией 2-20 мм и массой 100 г обжигалась в трубчатой печи без доступа атмосферного воздуха в температурном интервале 550-6500С (т.н. «мягкий» обжиг). Температурный режим был выбран на основании данных термогравиметрических исследований (рис. 3), которые установили, что разложение основного минерала (первый пик) начинается около 4000С и заканчивается при температурах менее 6500С. Второй пик на рисунке соответ- Окончание обжига определяли по прекращению ствует температуре разложения доломита [5]. прохождения газа через гидрозатвор.

Таблица 1. Усредненный химический состав сидеритовых руд Бакальского месторождения

|

2007 год |

||||||||

|

Fe |

FeO |

Fe 2 O 3 |

MgO |

CaO |

SiO 2 |

MnO |

Al 2 O 3 |

п.п.п. |

|

30,1 |

34,6 |

4,6 |

9,4 |

3,7 |

9,4 |

1,3 |

3,4 |

33 |

|

2012 год |

||||||||

|

Fe |

FeO |

Fe 2 O 3 |

MgO |

CaO |

SiO 2 |

MnO |

Al 2 O 3 |

п.п.п. |

|

29,3 |

37,1 |

0,7 |

12,0 |

5,3 |

2,5 |

1,1 |

1,0 |

35,8 |

Примечание: п.п.п. – потери при прокаливании

Дробление и помол сырой руды

«Мягкий^ обжиг

Сухая магнитная сепарация | ^^^^ хвосты

Помол магнитной фракции до 100 мкм

Выщелачивание пульпы пр4т комнатной температуре

Отстойник

Раствор бикарбоната магния Очищенный железорудный

Д концентрат (продукт)

Декарбонизация до MgCO 3 при t=90 °C

Декарбонизация до MgO при t=700 °C

Рис. 2. Принципиальная схема предлагаемой технологии переработки руд Бакальского месторождения

Рис. 3. Термограмма сырой сидеритовой руды Бакальского месторождения

Следует отметить, что H 2 CO 3 действует селективно по отношению к оксиду магния, поэтому все остальные компоненты при выщелачивании остаются, в основном, в твёрдой фазе (2).

(MgO) + H 2 O+2CO 2 → Mg(HCO 3 ) 2 (2)

Процесс извлечения оксида магния угольной кислотой продолжался не менее 5 часов. После отделения твёрдого остатка раствор бикарбоната магния нагревают до 900С, в результате чего в осадок выпадает водный гидрокарбонат магния, который подвергается декарбонизации при температуре свыше 6500С с выделением магнезии, содержащей не менее 98% MgO (реакции (3), (4)):

Mg(HCO 3 ) 2 → MgCO 3 ∙3H 2 O↓ + CO 2 ↑ (3)

MgCO 3 → MgO + CO 2 ↑ (4)

Результаты и выводы. Химический состав КОС, продуктов углекислотного выщелачивания, а также хвостов магнитного обогащения, представлены в табл. 2. Переработка высокомаг-незиальных сидеритов по предлагаемой технологии позволяет повысить соотношение Fe общ /MgO более чем в 2 раза (с 2,98 до 6,1), и почти в 2 раза уменьшить содержания оксида магния.

Таблица 2. Химический состав КОСа, хвостов магнитного обогащения и продукта углекислотного выщелачивания

|

Fe |

FeO |

Fe 2 O 3 |

MgO |

CaO |

SiO 2 |

MnO |

Al 2 O 3 |

п.п.п. |

|

|

КОС |

51,2 |

0,4 |

72,8 |

17,2 |

3,6 |

2,0 |

1,9 |

0,9 |

0,36 |

|

Хвосты |

14,3 |

13,8 |

5,1 |

14,1 |

19,4 |

6,9 |

0,51 |

1,5 |

35,8 |

|

Продукт |

54,9 |

0,4 |

78,2 |

9,0 |

3,9 |

3,3 |

2,1 |

0,8 |

2,1 |

Примечание: хвосты – немагнитная фракция мягко-обожженной руды, масса которых составляет

20-25% от обожженной руды

Таким образом, применение рассмотренных методов переработки высокомагнезиальных сидеритовых руд Бакальского месторождения позволяет получать как минимум 2 продукта:

-

• качественный железорудный концентрат, содержащий суммарно до 57% железа и марганца, и около 9% оксида магния;

-

• высокоактивную магнезию, выход которой составил 70-80 кг на тонну концентрата, содержащей не менее 98% MgO.

Дальнейшие исследования будут направлены на сокращение времени, необходимого для выщелачивания, и повышение степени извлечения оксида магния.

Список литературы Физико-химические основы комплексной переработки высокомагнезиальных сидеритовых руд Бакальского месторождения

- Красноборов В.А. Эффективность и перспективы применения сидеритовой руды в доменной плавке/В.А. Красноборов, С.Л. Ярошевский, А.А. Денисов и др. -Донецк, ООО «Новый мир», 1996. 87 с.

- Мень, А.Н. Физико-химические свойства нестехиометрических окислов/А.Н. Мень, Ю.П. Воробьёв, Г.И. Чуфаров. -Л.: Химия, 1972. 223 с.

- Леонтьев, Л.И. Пирометаллургическая переработка компексных руд/Л.И. Леонтьев, Н.А. Ватолин, С.А. Шаврин, Н.С. Шумаков. -М.: Металлургия, 1997. 432 с.

- Колокольцев, В.М. Применение методов пиро-и гидрометаллургии для переработки сидеритовых руд с высоким содержанием оксида магния/В.М. Колокольцев, А.С. Бессмертных, В.А. Бигеев и др.//Горный журнал. Черные металлы. Специальный выпуск. 2012. С. 22-24.

- Клочковский, С.П. Термомагнитный способ обогащения высокомагнезиальных сидеритов/С.П. Клочковский, А.Н. Смирнов, Н.В. Рева, И.А. Савченко//Современная металлургия начала нового тысячелетия: сборник научных трудов. 2012. С. 114-120.

- Klochkovskii, S. The Principles of Processing Siderite Ores with a high Magnesium Oxide Content/S. Klochkovskii, A. Smirnov// Defect and Diffusion Forum. 2012. Vols. 326-328. P. 111-114.