Физико-химические основы взаимодействия присадочных компонентов с вольфрамовыми ангидридами

Автор: Колмакова Л.П., Ковтун О.Н., Довженко Н.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.5, 2012 года.

Бесплатный доступ

Приведены физико-химические закономерности взаимодействия щелочного и кислого силикатных растворов присадочных компонентов с вольфрамовыми ангидридами. Предложенная технология пропитки промышленного синего оксида вольфрама кислым алюмосиликатным раствором позволяет получать вольфрамовую проволоку с высокой эффективностью.

Присадочные компоненты, силикатные растворы, механизм, кинетика, взаимодействие, вольфрамовые ангидриды, технология

Короткий адрес: https://sciup.org/146114670

IDR: 146114670 | УДК: 669.85/.86

Текст научной статьи Физико-химические основы взаимодействия присадочных компонентов с вольфрамовыми ангидридами

Использование синего оксида вольфрама (СОВ) в мировой промышленности для производства электровакуумных приборов началось в конце 80-х годов XX века, и все это время присадочные компоненты вводятся в вольфрамовые ангидриды в виде коллоидных щелочных растворов силикатов. Установлено [1-3], что введение оксида калия в вольфрам позволяет получать проволоку со стапельной кристаллической структурой, обеспечивающей продолжительность и надежность эксплуатации электронных и электровакуумных устройств. Основными недостатками щелочных растворов присадочных компонентов являются необходимость их нейтрализации кислотой для введения кислых солей микроприсадок (AlCl 3 , LaCl 3 , Th(NO 3 ) 4 и др.) и неравномерное распределение присадок по поверхности вольфрамовых оксидов.

Промышленный синий оксид вольфрама (ПСОВ) кроме WO 2,9 содержит различные вольфрамовые оксиды, его состав зависит от областей применения и определяется условиями прокалки паравольфрамата аммония (ПВА). ПСОВ, полученный прокаливанием ПВА в восстановительной атмосфере водорода, состоит в основном из трех оксидов: А0,33WO3, (где А – NH4+, NH 3 ) – аммониевая вольфрамовая бронза (АВБ), WO 2,9 и WO 3 [4, 5]. В атмосфере со значительной восстановительной способностью аммониевая вольфрамовая бронза (АВБ) превращается в WO 2,9 , а затем в WO 2 [6].

-

* Corresponding author E-mail address: n.dovzhenko@sfu-kras.ru

Нами в полупромышленном масштабе в «автогенной» атмосфере (слабовосстановительной) получен ПСОВ [7], который содержит 22,8 % WO 2,9 , 0,3 – 0,4 % NH 3 , остальное WO 3 [8, 9]. Присутствие NH3 в ПСОВ свидетельствует о том, что часть WO3 находится в виде гексагонального поливольфрамата h–WO 3 или в аммонийно-вольфрамовой бронзе А 0,33 WO 3 [6, 11, 12]. Гексагональные туннельные каналы в кристаллической решетке h–WO3 имеют размеры отверстий от 1,24 до 1,33 нм [13].

Синий оксид вольфрама – это кристаллы с моноклинной структурой, в которой также имеются гексагональные и тригональные каналы [14-17].

В отличие от h–WO3 и А0,33WO3 в гексагональных каналах СОВ отсутствуют катионы NH4+ и нейтральные молекулы NH 3 [10, 18].

Автоматический перенос технологии введения присадочных компонентов щелочного раствора в ПСОВ без учета его состава и свойств не обоснован и не позволяет получать новые вольфрамовые изделия с уникальными свойствами.

Мы предложили способ получения кислого раствора присадочных компонентов на основе кремнекалиевых соединений [19], который содержит все необходимые компоненты для получения высококачественной продукции (вольфрамовая проволока марок ВА, ВЛ, ВТ, ВАР и др.).

В данной статье на основании аналитических, экспериментальных и полупромышленных исследований представлены физико-химические основы взаимодействия коллоидных щелочных и кислых растворов присадочных компонентов с вольфрамовыми оксидами и рекомендованы оптимальные параметры введения присадок в ПСОВ.

30÷40 минут. Однако ни в лабораторных условиях, ни в полупромышленных испытаниях этого не наблюдается: компоненты присадок (КОН) остаются в растворе на (99,8 ÷ 99,9) % до начала подачи соляной кислоты. Учитывая, что в реакциях (1, 2), не образуются твердые продукты, исключается из рассмотрения и внутридиффузионная область протекания процесса. Следовательно, взаимодействие КОН с вольфрамовыми оксидами может протекать в кинетической области. Основными факторами, влияющими на скорость реакций (1, 2), будут температура и начальная концентрация КОН в растворе. В этом случае для описания скорости процесса можно воспользоваться уравнением формальной кинетики [22]

Е 7 1

J k uh = К •e " RT • С кон «K1•C Koн , (3)

где Е – энергия активации процесса; К и К 1 – константы скорости реакции; R – газовая постоянная; Т – абсолютная температура; СКОН – начальная концентрация КОН в растворе.

Щелочной коллоидный раствор присадочных компонентов (КОН и К 2 SiO 3 , H 4 SiO 4 ) для снижения вероятности гелеобразования во время пропитки вольфрамовых ангидридов разбавляют в 10 ÷ 15 раз [23, 24], поэтому концентрация гидроксида калия снижается с (20÷50)г/л до (2,7÷4) г/л, что обусловливает уменьшение скорости взаимодействия КОН с вольфрамовыми ангидридами в 100 ÷ 220 раз.

При нейтрализации щелочного раствора силиката и вольфрамата калия соляной кислотой может образовываться растворимая соль гетерополивольфрамовой кислоты [21]:

K 2 SiO 3 + 22 HCl + 12 K 2 WO 4 = K 4 SiW 12 O 40 + 22 KCl + 11 H 2 O. (4)

Скорость этой реакции невелика, так как при нейтрализации в местах соприкосновения К 2 SiO 3 и H 4 SiO 4 с НCl происходит гелеобразование коллоидных соединений, вязкость пульпы повышается, скорость конвективно-диффузионного переноса реагирующих веществ снижается. Следовательно, образование гетерополивольфрамата кремния-калия при использовании щелочного раствора присадочных компонентов маловероятно.

Основное количество присадочных компонентов при нагревании отгоняется из вольфрамового порошка в виде летучих хлоридов. Отгонка хлоридов металлов происходит быстро в случае, когда присадочные компоненты находятся в непрочных химических соединениях (MeCl2, Me(NO3)2). Хлорид калия (tпл ≈ 1800 oC) [21] испаряется при сварке вольфрамовых шта-биков (t св ≈ 2900 ÷ 3000 oC), а более прочные соединения - лейцит K 2 O∙Al 2 O 3 ∙4SiO 2 , нефелин K2O∙Al2O3∙2SiO2 или соли гетерополивольфрамовой кислоты – в микроколичествах остаются в вольфрамовых штабиках и после сварки, обеспечивая получение вольфрамовой проволоки со стапельной структурой металла.

Введение присадок Al(NO3)3, AlCl3, La(NO3)3 и т.д. в гелеобразную пульпу вольфрамового ангидрида при рН = 3 ÷ 3,5 приводит к гидролизу этих кислых солей и полному гелеобразованию алюмосиликатных соединений [25]. Гелеобразование затрудняет равномерное распределение микроприсадок алюминия по всему объему пульпы, калий и кремний без алюминия не образуют прочных химических соединений, что приводит к потере калия на ранних стадиях переработки вольфрамового порошка и получению низкокачественной вольфрамовой проволоки. Это подтверждается практикой работы электровакуумных заводов: из одного вольфра-– 474 – мового штабика получают при волочении по длине проволоку двух марок – ВА (с присадками Al2O3, SiO2 и K2O) и ВЧ (без присадок) [26].

Закрепление присадок на вольфрамовых оксидах при использовании щелочного кремнекалиевого раствора происходит за счет адгезии силикатного геля к поверхности вольфрамового ангидрида. При выпаривании пульпы и сушке твердого материала на его поверхности образуется силикагель. При этом прочность силикагеля и сила его адгезии к поверхности вольфрамовых ангидридов определяют равномерность распределения присадочных компонентов по всему материалу. При слабом сцеплении силикагеля с твердой поверхностью происходит его отслаивание и сегрегация с мелкими частицами вольфрамовых оксидов на операциях просеивания, перемешивания и транспортировки, что дополнительно приводит к неравномерному распределению присадок.

При использовании СОВ для получения вольфрамовой проволоки на стадии его пропитки щелочным раствором возможно проникновение воды, хлорида и гидроксида калия в гексагональные каналы WO2 ,9 (за счет этого улучшается качество вольфрамовой проволоки на зарубежных заводах) [24], однако коллоидные частички K2SiO3 и H4SiO4 туда не могут проникнуть ввиду их больших размеров (d = 5 ^ 70 нм) [20]. Последующая нейтрализация щелочного раствора соляной кислотой и добавка кислой соли Al(NO3)3 или А1С13 приводят к образованию геля, который адсорбируется на поверхности СОВ, закрывает отверстия каналов в кристаллической решетке и замедляет диффузию ионов Al3+ (AlO2-) в каналах. Поэтому использование ПСОВ с щелочными растворами присадочных компонентов не позволяет на последующих операциях сварки, ковки и волочения вольфрамовых штабиков получить проволоку со стапельной структурой. Таким образом, щелочные растворы присадочных компонентов, содержащие только SiO2 и КОН, не обеспечивают получения вольфрамовой проволоки высокого качества как при использовании WO3, так и WO2 ,9 . Кроме того, при механической обработке вольфрамовых полуфабрикатов из-за неравномерного распределения присадочных компонентов, преждевременного удаления калия из вольфрамовых штабиков наблюдаются низкая производительность оборудования и выход годной продукции не превышает 70 % [26, 27].

Для устранения отмеченных недостатков щелочных силикатно-калиевых растворов при пропитке ПСОВ необходимо создание растворов, содержащих все присадочные компоненты, проникающие в гексагональные каналы WO2 ,9 , h-WO3, A 0 733WO3 и образующие гель только при нагревании и выпаривании пульпы.

Таким условиям могут отвечать кислые растворы присадочных компонентов, растворяющие большинство солей алюминия, лантана, рения, тория, церия, иттрия и т.д. Перевод щелочных силикатных растворов обычной нейтрализацией НСl в кислую среду (рН ≤ 3,0 ÷ 3,5) приводит к гелеобразованию, а в силикатном геле невозможно растворить и равномерно распределить любые присадочные компоненты.

В полупромышленном масштабе разработан и опробован способ получения кислых растворов присадочных компонентов, содержащих коллоидную основу из кремневой кислоты и добавок любых кислых солей [19]. Гелеобразование коллоидного раствора, содержащего все ингредиенты присадок, происходит при определенных рН и только при нагреве и выпаривании раствора, что обеспечивает равномерное распределение присадок по вольфрамовому ангидриду.

Коллоидные частички H4SiO4 и алюмосиликата калия в кислом растворе присадочных компонентов имеют диаметр не более (1 ÷ 2) нм [20, 25], что обеспечивает их проникновение в любые тонкие капилляры и трещинки. Кислые растворы хорошо стабилизируются с солями алюминия и соляной кислоты, что не ограничивает срок их хранения.

-

2. Механизм и кинетика взаимодействия присадочных компонентов кислого алюмосиликатно-калиевого раствора с оксидами вольфрама

В лабораторных и полупромышленных условиях с использованием рН-метрии, потенциометрии, нефелометрии, растрового электронного микроскопа JEOL JSM 7001F [28], анализа литературных данных нами исследованы физико-химические основы взаимодействия кислого раствора присадочных компонентов с вольфрамовыми ангидридами.

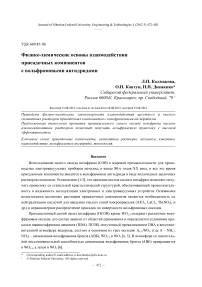

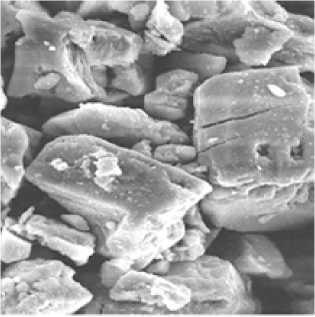

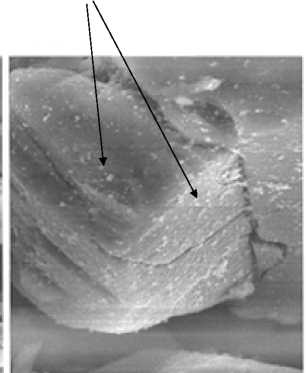

С желтым оксидом вольфрама WO 3 компоненты кислого раствора химически не взаимодействуют [21], а закрепление их на WO3 происходит за счет образования алюмосиликатно-калиевого геля при нагревании и выпаривании раствора и адгезии образующегося при нагревании пульпы силикагеля к поверхности WO3. Так как коллоидные частички кислых растворов кремнезема имеют небольшие размеры (d ≤ 1 ÷ 2 нм), то на поверхности WO 3 образуется непрочная пленка силикагеля в виде «островков» диаметром от 8 до 15 нм (рис. 1). При просеивании, перемешивании и транспортировке просушенного WO 3 «островковый» силикагель частично отстает от поверхности твердого материала и концентрируется в верхних слоях вольфрамового ангидрида. Такое поведение кислого силикагеля приводит к неравномерному распределению присадок по массе порошкообразного WO3, что при последующих операциях получения вольфрамовой проволоки приводит к низкому выходу (≈ 70 %) годной продукции [8, 26].

Промышленный СОВ, полученный в «автогенной» атмосфере при температуре менее 680 оС [7, 26], в своем составе содержит гексагональный поливольфрамат аммония (h–WO 3 ), аммонийно-вольфрамовую бронзу Al0,33WO3, WO2,9 и WO3. Поскольку h–WO3 и АВБ имеют гексагональные каналы, в которых могут находиться молекулы аммиака [13, 26, 29], то при попадании коллоидных частичек кремневой кислоты в эти каналы образуется аммонийная соль гетерополивольфрамовой кислоты [21]:

12 (h-WO3) + 4 NH3 + H4SiO4 = (NH4)4SiW12O40 ↓ . (5)

Образующийся гетерополивольфрамат аммония кремния является труднорастворимым соединением [21], осаждается в каналах вольфрамового ангидрида h-WO 3 или АВБ и закупоривает там все компоненты кислого раствора (AlCl3, HCl, KCl, H2O), которые попали туда за счет молекулярной диффузии и капиллярных сил.

Для оценки прочности адгезии этого осадка к поверхности каналов h-WO3 можно воспользоваться критерием Пиллинга–Бедвордса [10]:

К пб — V

(^ т /Р т ) прод (^ о /Ро') исх

где ν – число молей твердого продукта, образующегося из одного моля исходного вещества в уравнении (3), ν =1/12;

μ τ – молекулярный вес твердого продукта реакции (NH 4 ) 4 SiW 12 O 40 , μ τ =2945,8;

х4000

х10000

«Островковые» частички силикагеля

х3500

х10000

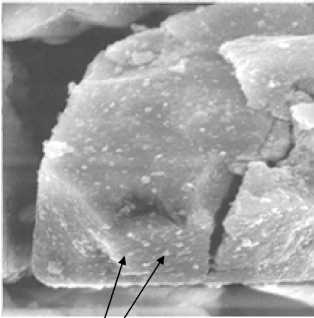

Рис. 1. Структура порошков вольфрамовых ангидридов, пропитанных кислым раствором присадочных компонентов и высушенных при T = 180 ±10 °С: 1 – желтый оксид вольфрама WO3; 2 – промышленный СОВ (22,7 % WO 2,9 ), полученный в условиях Новосибирского электровакуумного завода

μо – молекулярный вес исходного вещества h-WO3, μо = 231,85;

ρ τ – плотность продукта реакции, ρ τ = 7,3 ÷ 7,4 г/см3 [21];

ρо – плотность исходного вещества, ρо = 7,16 г/см3 [3, 21].

Если принять ρ τ = 7,35 г/см3, то К ПБ =1,032. Такое значение критерия К ПБ свидетельствует о прочной адгезии нерастворимого осадка к вольфрамовому ангидриду h-WO3 [30].

Прочная закупорка гексагональных каналов со всеми компонентами кислого раствора алюмосиликата калия обеспечивает сохранение калиевой присадки в вольфраме до ротационной ковки штабиков, а хлоридсодержащих компонентов – до операций восстановления вольфрамового ангидрида и спекания вольфрамовых штабиков.

Вследствие протеканий реакции (5) в каналах h-WO 3 или АВБ и образования нерастворимого плотного осадка (NH4)4SiW12O40 процесс взаимодействия вольфрамового ангидрида с кремниевой кислотой описывается закономерностями нестационарной внутренней диффузии – 477 –

[22, 30]. Поэтому скорость реакции (5) зависит от размера коллоидных частиц H4SiO4 и коэффициентов диффузии реагентов в капиллярах h-WO 3 и АВБ.

В гексагональных каналах h-WO3 и АВБ за счет наличия молекул аммиака и воды создается слабощелочная среда, поэтому возможно протекание реакции h-WO 3 и АВБ с силикатом калия [21]:

12(h-WO 3 ) + 2 K 2 SiO 3 + 2 H 2 O = K 4 SiW 12 O 40 + H 4 SiO 4 . (7)

Растворимый гетерополивольфрамат кремния калия [21] может оставаться в каналах h-WO3 либо диффундировать в объем кислого раствора присадочных компонентов.

При нагревании пульпы ПСОВ с кислым раствором присадочных компонентов и выпаривании в течение (0,5÷1) ч происходит гелеобразование алюмосиликатных коллоидных частиц и гель равномерно адсорбируется на вольфрамовых ангидридах. Высушивание загустевшей пульпы при температуре (180 ± 10) оС приводит к образованию силикагеля (рис. 1), и он прочно закрепляет все компоненты кислого раствора на частицах ПСОВ. Механизм адгезии присадочных компонентов кислого раствора на поверхности ПСОВ аналогичен процессу закрепления щелочного раствора силикатов калия на желтом оксиде вольфрама WO 3 .

Кислый раствор присадочных компонентов может храниться в течение (180 ÷ 360) суток, так как имеет значение pH ≈ 2,0 (изопотенциальная точка коллоидной кремневой кислоты [20, 25]), при котором скорость полимеризации мелких коллоидных частиц H 4 SiO 4 и K 2 SiO 3 минимальная, а продолжительность коагуляции и гелеобразования максимальная [20]. Кроме того, в кислой среде коллоидов H 4 SiO 4 и K 2 SiO 3 реализуются стабилизирующие свойства катиона Al3+, связывающего фторид-ион в малодиссоциированный комплексный анион AlF63-. Фторид-ион является сильнейшим катализатором процессов полимеризации и гелеобразования коллоидных силикатных растворов [20, 21]. Фториды в небольших количествах до (0,001 ÷ 0,01) % присутствуют в реагентах для приготовления раствора присадочных компонентов и в исходном сырье – ПВА.

Коллоидный кислый раствор алюмосиликатов хорошо корректируется по содержанию HCl и AlCl3, что можно использовать при переработке ПВА с различной концентрацией примесей. Если исходное сырье низкого качества, необходимо увеличивать количество HCl.

Кислый алюмосиликатный раствор присадочных компонентов испытан в полупромышленном масштабе для пропитки ПСОВ с содержанием 22,8 % WO 2,9 , остальное h-WO 3 и АВБ. В процессе испытаний было переработано ~ 140 кг ПВА, содержащего 88,8 % WO3 и примеси, ρρm: 12 Al; 15 As; 10 Ca; 20 Cr; 5 Cu; 30 Fe; 28 K; 1 Mg; 3 Mn; 50 Mo; 30 Na; 18 P; 12 S; 10 Si; 2 Sn; 9 Ti; 256 неконтролируемых примесей. Сумма неконтролируемых примесей в ПВА составляла 0,0264 %, сумма NH 3 , H 2 O – до 100 %.

Пропитанный кислым раствором присадок ПСОВ прошел полный цикл технологического производства вольфрамовой проволоки. Получены пластичные вольфрамовые штабики, которые можно обрабатывать давлением в 2 ÷ 3 раза быстрее, чем металл из WO3 со щелочным раствором присадочных компонентов. В вольфрамовой проволоке марки ВА содержание контролируемых примесей снизилось в ~ 2,5 раза и составило, ρρm: 5 Al; 7 As; 6 Ca; 10 Cr; 2 Cu; 20 Fe; 10 K; 1 Mg; 20 Mo; 4 Na; 7 P; 1 S; 1 Sn; 3 Ti. Количество неконтролируемых примесей с – 478 –

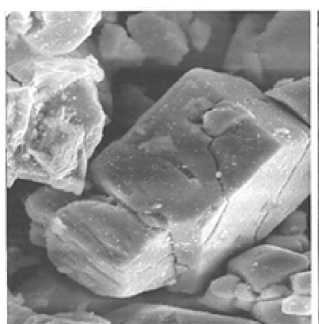

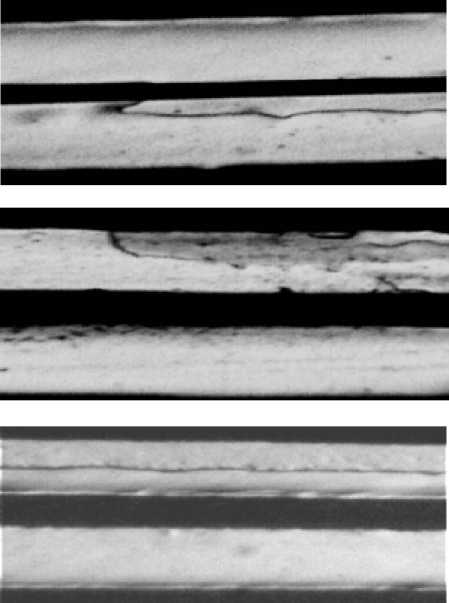

Рис. 2. Структура вольфрамовой проволоки марки ВА, полученной из ПСОВ с кислым раствором присадочных компонентов диаметром, мм: 1 – 0,044; 2 – 0,068; 3 – 0,086

кремнием и калием осталось на прежнем уровне ~ 0,0243 %. Выход годного продукта при спи-рализации вольфрамовой проволоки с диаметрами (0,086 ÷ 0,044) мм составил 99,2 %, для всех образцов характерна стапельная структура кристаллов (рис. 2). Опытная партия вольфрамовой проволоки (200 шт.) выдержала испытание под током в центробежном поле в течение 180 суток и по всем показателям отвечала российским требованиям ГОСТа [8, 26].

Использование новых технологий получения ПСОВ и кислого раствора присадочных компонентов обеспечивает извлечение вольфрама из ПВА в штабики на уровне 92,2 %, сокращение количества переходов волочения проволоки на 25 %, снижение в 1,6 раза количества промежуточных отжигов, уменьшение на 30 % энергозатрат и увеличение производительности труда на (25 ÷ 30) %.

Использование кислого раствора присадочных компонентов для пропитки вольфрамовых ангидридов обеспечивает высокую эффективность производства и стабильное качество продукции при широком интервале концентрации WO2,9 в ПСОВ (от 20 до 75 %), что позволяет отказаться от применения водорода при прокалке ПВА.

Кислый раствор силиката калия может служить основой для равномерного и прочного введения различных кислых солей легирующих присадок (HRеO 4 , LaCl3, ThCU, YCl3 и т.д.) в вольфрамовые ангидриды. Это позволит сократить расход дорогих и дефицитных реагентов, повысить выход и качество вольфрамовых изделий.

Заключение

Изучение физико-химических основ взаимодействия присадочных компонентов с вольфрамовыми ангидридами позволило установить следующие оптимальные параметры «пропитки» ПСОВ алюмосиликатным раствором:

-

1. Для введения присадок SiO2, K2O и Al2O3 в ПСОВ эффективной основой является кислый коллоидный алюмосиликатный раствор.

-

2. Промышленный СОВ должен иметь в своем составе гексагональный поливольфрамат аммония или аммонийно-вольфрамовую бронзу, которые обеспечивают прочное закрепление присадочных компонентов в их гексагональных каналах.

-

3. Пропитка ПСОВ кислым раствором осуществляется с минимальным разбавлением пульпы водой при температуре (40÷60) оС, исключающей гелеобразование в течение (1 ÷ 1,5) ч. На заключительной стадии необходим подъем температуры и выпаривание пульпы до начала гелеобразования коллоидных алюмосиликатов.

-

4. Для дополнительного рафинирования исходного сырья от сопутствующих примесей и получения пластичного вольфрамового штабика необходимо в кислый раствор вводить присадочные компоненты в виде водорастворимых хлоридных солей.

-

5. Температура сушки пропитанного кислым раствором присадок ПСОВ составляет (180 ± 10) оС.

Выводы

-

1. Системный анализ литературных данных, физико-химических свойств коллоидных систем и электронная микроскопия позволили установить, что основным механизмом закрепления присадочных компонентов щелочных растворов является их адгезия к поверхности вольфрамовых ангидридов при гелеобразовании коллоидных силикатов.

-

2. Гелеобразная среда, образующаяся после нейтрализации щелочного силикатного раствора соляной кислотой, и введение в пульпу кислых солей алюминия не позволяют равномерно распределить Al2O3 по поверхности вольфрамового оксида, что обусловливает низкие выход и качество готовой продукции.

-

3. Применение ПСОВ для изготовления вольфрамовых изделий ставит новые требования к химическому и коллоидному составу присадочных компонентов: он должен хорошо растворять все компоненты присадок, коллоидные частички должны иметь диаметр менее (1,24 ÷ 1,33) нм, гелеобразование коллоидных частиц должно происходить при нагревании и выпаривании пульпы. Таким требованиям соответствует кислый силикатный раствор.

-

4. Впервые изучены механизм и кинетика взаимодействия присадочных компонентов кислого силикатного раствора с вольфрамовыми оксидами. Закрепление присадочных компонентов на ПСОВ происходит по двум механизмам: адгезией реагентов к поверхности ПСОВ при гелеобразовании коллоидного раствора, содержащего все необходимые ингредиенты, и химически – с образованием труднорастворимого гетерополивольфрамата аммония кремния, который осаждается в гексагональных каналах h-WO3 и АВБ.

-

5. Химическое взаимодействие компонентов присадок с h-WO3 или АВБ протекает по закономерностям нестационарной внутренней диффузии и зависит от диаметра коллоидных частиц кремневой кислоты и силиката калия и их коэффициентов диффузии. Кислый раствор

-

6. Благодаря прочному закреплению компонентов кислого раствора в гексоганальных каналах h-WO3 и АВБ повышается рафинирующее действие хлорид-иона и соляной кислоты на операциях восстановления вольфрамового порошка и спекания вольфрамового штабика.

-

7. Эффективность применения кислого раствора присадочных компонентов с ПСОВ подтверждена полупромышленными испытаниями: получена высококачественная вольфрамовая проволока марки ВА со стапельной структурой кристаллов, извлечение вольфрама из ПВА в штабики составило 92,2 %, сокращено число переходов волочения проволоки на 25 %, снижены ~ на 30 % энергозатраты и увеличена на (25 ÷ 30) % производительность труда.

силикатов эффективен и при использовании ПСОВ с низким содержанием СОВ ~ (20 ÷ 25) %, что позволяет получать этот продукт прокаливанием ПВА в «автогенной» атмосфере без применения водорода.