Физико-химические расчёты сталеплавильных процессов и прогнозные модели для производства чистых сталей

Автор: Ботников С.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 4 т.23, 2023 года.

Бесплатный доступ

Приведены результаты физико-химических расчётов сталеплавильных процессов для производства чистых сталей, раскисленных алюминием. Рассмотрен подход совершенствования технологии производства чистых сталей, включая элементы математических и термодинамических моделей, а также алгоритмические подходы для построения статических моделей с применением технологии машинного обучения, позволяющие повышать эффективность в сталеплавильных технологиях. С целью получения прикладного применения представленного подхода необходима предварительная подготовка массива данных, а также осуществление интерпретации результатов машинного обучения, основывающихся на фундаментальных законах и физико-химических процессах, протекающих в сталеплавильном производстве. В результате выполненных термодинамических расчётов в программе STM были разработаны мероприятия для производства чистых сталей. На примерах производства тонкого сляба, сортовых и блюмовых заготовок выполнен поиск и подтверждение значимых технологических параметров в формировании сталеплавильных дефектов из-за неметаллических включений с применением методов углубленной аналитики и машинного обучения.

Неметаллические включения, дефекты стали, раскисленная алюминием сталь, термодинамические расчёты, совершенствование технологии производства чистых сталей, методы углубленного анализа данных, дерево принятия решений, ансамбли деревьев принятия решений, ядерный метод опорных векторов, градиентный бустинг

Короткий адрес: https://sciup.org/147243226

IDR: 147243226 | УДК: 669.18:66.011:66.046.582.2:66.094.3:621.745.56:519.2 | DOI: 10.14529/met230402

Текст научной статьи Физико-химические расчёты сталеплавильных процессов и прогнозные модели для производства чистых сталей

Термодинамическое моделирование является разновидностью математического моделирования. Компонентами термодинамической модели являются: совокупность допущений о физико-химическом характере системы (возможность образования растворов, степень достижения равновесия и т. д.); условия равновесия (сведения об элементном составе и термодинамических параметрах, которые характеризуют равновесное состояние); информация о термодинамических свойствах веществ, которые образуют равновесную систему; физико-химические модели фаз системы (уравнения состояния фаз или функциональные зависимости характеристических функций фаз от состава и термодинамических параметров системы) [1–5].

С группой разработчиков был создан и развит уникальный комплекс интеллектуальных и аппаратных средств – программный комплекс SyTherMa-равновесие (программа STM) [6], позволяющий рассчитывать и разрабатывать как обычную технологию выплавки стали, так и инновационные технологии получения чистых сталей. Показано, что в качестве основной научной идеи созданного комплекса эффективно работает положение о ведущей роли окислительного потенциала в системе «металл – шлак – газ» и контроле внешнего поступления кислорода из атмосферы, материалов, шлака и футеровки. Эта идея обеспечивает быстрое определение критических точек нежелательного окисления стали в разрабатываемых и действующих технологиях.

Программа STM предназначена для расчёта термодинамического равновесия в системе «металл – шлак – газовая фаза» в сплавах на основе Fe, Ni, Cr, Cu. Программа может использоваться как рабочее место инженера-металлурга для усовершенствования любых металлургических процессов, включая модульные системы автоматического управления металлургическими агрегатами в качестве сервиса подсказчика сталевара для определения точных значений по отдаче материалов.

Функциональные возможности программы: задавая материалы, которые были отданы или планируются к отдаче на плавке, программа рассчитывает равновесное распределение химических элементов между металлом, шлаком и газовой фазой при заданном давлении и температуре. Возможно применение в металлургических процессах двухванного сталеплавильного агрегата, конвертера, дуговой сталеплавильной печи (ДСП), установки доводки металла, ковша-печи, вакуума-тора и УНРС.

В отличие от известных аналогов моделирования термодинамического равновесия (ГИББС, ИВТАНТЕРМО, ТЕРРА, FactSage, MPE, MTDATA, Thermo-Calc и др.) программа STM специально выполнена для расчёта сталеплавильной части в жидком состоянии. Химические составы часто применяемых материалов на отечественных предприятиях чёрной металлургии были перепроверены в сертифицированных лабораториях и внесены в базу программы STM. Также была расширена база констант образования химических соединений для промышленных термодинамических расчётов на основе железа с учётом разной валентности и фаз (до 85 компонентов): оксидов – 58; фторидов – 2; сульфидов – 7; нитридов – 7; карбидов – 7; чистых газов – 4. Все это в комплексе позволило настроить более точные расчёты с применением различных моделей металла и шлака.

В программе STM приняты следующие стандартные состояния для: металла – чистые компоненты в состоянии бесконечно разбавленного раствора (ЧКБРР); шлака – жидкое состояние; газа – идеальный газ. Для промышленных объектов расчёт коэффициентов активности металла в программе STM проводили с использованием параметров взаимодействия Вагнера [7], а расчёт коэффициентов активности шлака – по теории регулярных ионных растворов В.А. Кожеурова (ТРИР) [8, 9].

Для проверки адекватности расчётов в программе STM было выполнено шесть вычислительных экспериментов, применимых для реального сталеплавильного производства. Кроме этого, полученные результаты расчетов применены для разработки технологии производства чистых сталей в современном сталеплавильном цехе. Обобщающие выводы этих расчётов представлены ниже.

Выводы по STM-расчёту № 1. Оценка поступления кислорода извне в металл по всей технологической цепочке «выпуск плавки – внепечная обработка – разливка»

Необходимо обеспечить контроль и недопущение поступления кислорода извне в металл на всех производственных этапах. Расчётным путём с использованием программы STM для различных агрегатов были установлены равновесные возможные суммарные граничные диапазоны поступления кислорода в металл в кг/т жидкой стали с учётом взаимодействия всех компонентов металла, шлака и газа одновременно.

Предложенный комплексный подход оценки поступления кислорода в расплав металла позволяет определять проблемные участки в технологии для разработки эффективных мероприятий и корректирующих действий в сталеплавильном цехе, а также осуществлять адекватную оценку реализованных мероприятий в сталеплавильном цехе. Поступление кислорода извне по технологический цепочке может составлять для этапа: выпуска плавки от 0,880–1,000 до 5,500 кг/т; внепеч-ной обработки стали – от 0,100 до 4,500 кг/т; участок разливки «промежуточный ковш» – от 0,005 до 0,100 кг/т; участок разливки «кристаллизатор» – от 0,001 до 0,080 кг/т. При этом нижний предел поступления кислорода в ванну металла может быть еще ниже в зависимости от совершенства технологии, применяемых материалов и выстроенной логистики производства в сталеплавильном цехе.

Выполненные расчёты в STM по поступлению кислорода извне, а также проработка мероприятий по снижению вторичного окисления на внепечной обработке стали привели к выводу, что следует обеспечивать настройку пятна продувки как по визуальным признакам, так и по приборам учёта потока газа на продувочные узлы (по расходомерам).

При разливке чистых сталей на установках непрерывной разливки стали (УНРС) следует в режиме реального времени контролировать следующие параметры процесса вторичного окисления: прирост азота, изменение химического состава стали по Al, Si, Mn, N, Al окс , изменение физико-химических свойств шлакообразующей смеси (ШОС) в кристаллизаторе и образование поверхностных дефектов на непрерывнолитом металле.

Выводы по STM-расчёту № 2. Выпуск плавки из сталеплавильного агрегата

Установленные оптимальные расходы материалов (раскислители, ферросплавы, шлакообразующие и др.) на выпуске плавки позволили улучшить технологический процесс производства стали на внепечной обработке с получением экономии материалов, ресурсов и высокого выхода годной стали.

Выполненные расчёты в STM и работы по оптимальному выпуску плавки для стали, раскисленной алюминием, из сталеплавиль- ного агрегата позволили разработать следующие мероприятия и рекомендации.

-

1. Выпуск плавки следует осуществлять с применением отдачи материалов через три бункера, а не через один или два. Первый бункер – для отдачи алюминия, второй – ферросплавов; третий – шлакообразующих материалов.

-

2. В качестве раскислителя алюминия применять литой алюминий по ГОСТ 295 вместо ферроалюминия брикетированного.

-

3. Предварительное раскисление наиболее эффективно выполнять с использованием комплексного раскисления алюминием совместно с карбидом кальция (CaC 2 + Al).

-

4. Учёт попадания окисленного сталеплавильного шлака в ковш необходимо осуществлять по таким показателям, как жидкий остаток в сталеплавильном агрегате, так и диаметр, дизайн сталевыпускного элемента (эркера или лётки).

Выводы по STM-расчёту № 3. Оптимизация химического состава шлака в сталеразливочном ковше

Комплексный подход расчёта шлакообразования в сталеразливочном ковше позволил одновременно оптимизировать технологию на выпуске плавки и на внепечной обработке с учётом влияния на качество стали. С целью минимизации образования магнезиальной шпинели (MgO·Al2O3) рекомендуется в шлаке повышать концентрацию Al 2 O 3 и не использовать материалы с повышенным содержанием MgO, а в металле минимизировать концентрацию растворенного алюминия [Al] и не применять материалы с повышенным содержанием магния.

Выполненные работы по оптимизации состава шлака в сталеразливочном ковше позволили разработать мероприятия и рекомендации для производства чистых сталей, раскисленных алюминием.

-

1. Исключить карбид кремния (SiC) полностью из технологии.

-

2. Исключить применение флюорита (СaF 2 ) в качестве разжижителя шлака.

-

3. Обеспечить цифровой учёт оборота сталеразливочных ковшей и их обслуживание с контролем содержания в шлаке оксида магния (MgO) и основности CaO/(SiO 2 + Al 2 O 3 ).

-

4. Оптимизацию шлака выполнять в сторону уменьшения его толщины (ориентировочно до 90–130 мм) и количества в сталеразливочном ковше, так как это напрямую влияет

-

5. Продувка расплава и шлака в ковше должна продолжаться после выпуска плавки в течение не менее 2–3 мин.

-

6. Следует реализовывать следующий подход технологии наведения шлака в ковше: основные навески материалов (самые большие по расходу) отдаются на выпуске, а корректирующие навески (чем меньше, тем лучше оптимизация процесса) для точной настройки химического состава шлака выполнять на внепечной обработке.

на экономию электроэнергии на нагрев, снижение расхода извести на УКП и сохранение качества стали одновременно.

Выводы по STM-расчёту № 4. Критическое поступление кислорода извне во время разливки на УНРС, влияющее на оптимальное модифицирование включений кальцием

Оценку эффективности технологии производства стали с низким содержанием включений рекомендуется осуществлять через контроль стабильности разливки металла на УНРС за счёт внедрения в работу компьютерных автоматических программ слежения за позиционированием стопора. Для оптимизации процесса разливки на УНРС необходимо обеспечивать содержание кальция от 0,0020 до 0,0025 масс. % и алюминия не более 0,0250 масс. %, а также предотвращать возможное вторичное окисление металла, поступление кислорода извне в расплав металла до уровней не более 0,010–0,014 кг/т и стремиться снижать магний в металле с целью минимизации формирования нежелательных и трудноудаляемых алюминатов кальция и магния в промежуточном ковше.

Согласно выполненным расчётам № 1–4 с целью обеспечения попадания в оптимальную зону по кальцию, алюминию и кислороду в металле, а также улучшения технологии модифицирования включений кальцием были предложены следующие комплексные рекомендации и мероприятия с учётом всей технологической цепочки:

-

– минимизация попадания сталеплавильного шлака в ковш (до уровня не более 2,0 кг/т);

-

– оптимизация раскисления стали (корректировку химического состава стали и шлака осуществлять одновременно);

-

– улучшение шлакообразования в ковше следует начинать с выпуска плавки из сталеплавильного агрегата, а также обеспечение достаточной толщины шлака (около 90–130 мм согласно расчёту № 3) для вакуумной обра-

- ботки металла в камерном вакууматоре со шлаком и снижение вторичного окисления через шлак и воздух (за счёт оптимизации химического состава шлака и его кратности);

-

– выполнение подбора материалов для производства чистых сталей с учётом вредных примесей и нежелательных соединений (например, SiO 2 , Fe 2 O 3 , TiO 2 , S, P и др.);

-

– совершенствование и оптимизация технологии продувки инертным газом расплава в сталеразливочном ковше (поступление кислорода извне не более 0,2–0,4 кг/т);

-

– организация улучшенного ввода в расплав алюминия и кальция, а также оптимизация расхода Al и Ca на плавку с целью получения жидких и глобулярных включений (отношение CaO/Al2O3 в металле должно выдерживаться от 0,6 до 1,0);

-

– необходимо стремиться обеспечить в металле алюминий на нижнем допустимом пределе;

-

– организация мероприятий по защите металла от вторичного окисления на участках разливки «сталеразливочный ковш – промежуточный ковш» и «промежуточный ковш – кристаллизатор» (поступление кислорода извне не более 0,010 и 0,003 кг/т соответственно на данных участках согласно расчёту № 1);

– оценку эффективности технологии производства чистых сталей осуществлять через контроль стабильности разливки металла на УНРС за счёт внедрения в работу компьютерных автоматических программ слежения за позиционированием стопора-моноблока, что позволит обеспечить сравнительные адекватные данные для анализа расхода кальция.

Выводы по STM-расчёту № 5. Изменения, происходящие в шлаке промежуточного ковша при серийной разливке на УНРС

Расчёты показали, что процессы вторичного окисления через шлак могут составлять долю от 5 до 50 % (в среднем – 25 %). Для получения низкого содержания общего кислорода исключения поступления кислорода из воздуха будет недостаточно, поэтому необходимо также обеспечить снижение концентрации SiO2 в шлаке в промежуточном ковше до уровня ниже 40 масс. %.

Выводы по STM-расчёту № 6. Оценка вторичного окисления металла в промежуточном ковше через футеровку

Определена и установлена доля влияния физико-химических свойств огнеупорного материала промежуточного ковша на процесс общего вторичного окисления металла. Для производства чистых сталей следует учитывать долю влияния окисления стали через футеровку промежуточного ковша, которая может составлять до 10 % от общего окисления.

В результате выполненных расчётов № 1, 4, 5 и 6 в STM дополнительно были разработаны параметры оперативной оценки вторичного окисления при разливке чистых сталей на УНРС. Предложено в режиме реального времени контролировать следующие параметры процесса вторичного окисления и их граничные значения.

-

1. Прирост азота в металле. Цель – < 0,0005 масс. %.

-

2. Контроль изменения содержания химических элементов в стали (Al, Si, Mn). Цель – снижение Al < 0,0060 масс. %, прирост Si < 0,0050 масс. % и для сталей, легированных марганцем, снижение Mn < 0,010 масс. %.

-

3. Контроль связанного алюминия (Alокс или Al 2 O 3 ) в металле. Цель – < 0,0020 масс. %.

-

4. Контроль стабильности разливки металла на УНРС за счёт внедрения в работу компьютерных автоматических программ слежения за позиционированием стопора.

-

5. Мониторинг в режиме реального времени косвенного изменения физико-химических свойств ШОС в кристаллизаторе и факты образования поверхностных дефектов на непрерывнолитом металле.

Оперативная оценка окисления на разливке УНРС позволяет осуществлять поиск проблем в технологии производства чистых сталей с целью быстрого и эффективного воздействия на технологию.

На сегодняшний день эти примеры имеют большое значение для теории и практики современного сталеплавильного производства стали с низким содержанием неметаллических включений, то есть чистых сталей.

Поиск и подтверждение значимых технологических параметров в формировании сталеплавильных дефектов из-за неметаллических включений с применением методов углубленной аналитики и машинного обучения

Пример на производстве тонкого сляба

В АО «ВМЗ» технологическая цепочка производства трубы включает как трубные цеха, так и производство рулона в литейнопрокатном комплексе (ЛПК). Периодически в трубных цехах возникают отбраковки по дефектам металлургического (плена, пузырь-вздутие и индикации неметаллических включений внутри труб) и прокатного происхождений. В таких случаях необходимо в максимально короткие сроки найти и устранить причину для недопущения дальнейшего производства брака. Обычно такая задача решается отдельным сбором информации по браку в трубных цехах, отдельным сбором информации по параметрам в сталеплавильном и прокатном переделах, связыванием в excel-файлах всей информации и проведением анализа «глазами» на месте, либо сбором данных несколькими обученными инженерами-технологами посредством SQL-запросов (Structured Query Language – язык программирования структурированных запросов) из различных баз данных и проведением автоматизированного анализа. При этом применяется лишь малая часть математических алгоритмов для анализа промышленных данных.

Было предложено произвести поиск значимых технологических параметров в формировании сталеплавильных дефектов с применением методов углубленной аналитики (Advanced Analytics) и машинного обучения (Machine learning), с использованием большого массива исходных данных и переход с рутинного ручного анализа технологических данных в непринужденную обработку в течение нескольких минут.

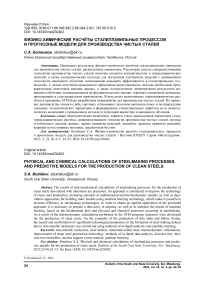

Объём исследования в электросталеплавильном цехе (ЭСПЦ) составил 48 916 рулонов (слябов) и из них с дефектами плена и/или пузырь-вздутие было 1150 шт. В анализе удалось одновременно охватить данные от выплавки стали до регистрации дефектов в трубном цехе (ТЭСЦ). Предварительно данные готовились по следующей цепочке: «сбор – хранение – нормализация – анализ – применение». На рис. 1 представлена схема анализируемых параметров и данных из сталеплавильного, прокатного и трубного производства.

С целью выявления наиболее релевантных технологических параметров был применён метод углубленной аналитики и машинного обучения с применением дерева принятия решений, модели «случайный лес», регрессии и опорных векторов, а «градиентный бустинг» выбрал из них лучшие модели. Результаты применения трёх алгоритмов машинного обучения к ~ 800 технологическим параметрам литейно-прокатного комплекса

Рис. 1. Анализируемые параметры и данные из сталеплавильного, прокатного и трубного производства Fig. 1. Analyzed parameters and data from steelmaking, rolling and pipe production

привели к выбору следующих ключевых технологических параметров для мониторинга и контроля производства чистых сталей (степень влияния на дефекты в порядке убывания): 1) стабильность уровня металла в кристаллизаторе УНРС; 2) динамические изменения позиции стопора-моноблока; 3) содержание водорода в жидкой стали; 4) углеродный эквивалент (химический состав стали); 5) расходы разжижителей шлака в сталеразливочном ковше; 6) содержание титана в промежуточном ковше; 7) расход ферросплавов, размер порции и момент отдачи их в ковш и др.

Исходя из анализа взаимосвязей технологических параметров, были сделаны выводы по механизму образования дефектов в трубе. Ниже по степени важности в порядке уменьшения определены следующие направления работ по улучшению качества металла для сталеплавильного производства.

Направление № 1 «оксидные включения в стали» – это снижение в металле неметаллических включений (параметры: позиция стопора-моноблока, содержание в стали кальция и Alокс, Ti и B). Важные взаимосвязи, например, колебания уровня металла в кристаллизаторе и позиция стопора-моноблока были поставлены на оперативный контроль в действующем производстве.

Направление № 2 «режим работы оборудования» – это состояние оборудования или ограничение по работе оборудования с учётом технологии (охлаждения в кристаллизаторе, параметры расходов воды в зоне вторичного охлаждения (ЗВО), роликовая проводка и сегменты УНРС, состояние оборудования прокатного стана и др.). К этому можно отнести формирование поперечных трещин из-за чрезмерного и неравномерного охлаждения сляба в ЗВО с целью получения плотной макроструктуры.

Направление № 3 «химический состав стали» – это подтверждение того, что вредные примеси в металле негативно влияют на качество металлопроката. Известно, что ослабление межкристаллитной прочности примесями цветных металлов, которые располагаются по границам зёрен, приводят к ухудшению горячей пластичности (Cu, Cr, Sn, Ni, Mo, B, Pb и др.). В качестве шихты в ДСП следует применять чистые материалы, такие как чугун, железо прямого восстановления (ГБЖ и ПВЖ), обрезь слябов от конвертерного производства и др.

Направление № 4 «уровень металла в кристаллизаторе» – это минимизация колебаний уровня металла в кристаллизаторе. Такие колебания часто обусловлены затягиванием проходных сечений на участке между стопором и стакан-дозатором ковша. Необходимо внедрять мероприятия, которые снижают колебания уровня металла в кристаллизаторе: улучшения жидкотекучести металла и исключения в металле тугоплавких включений, совершенный дизайн разливочного стакана УНРС, более точный контроль уровня металла в кристаллизаторе, улучшенная роликовая проводка УНРС и др.

Весомость этих направлений работ на образование дефектов металлопродукции представлена следующим образом:

– направление № 1 – 0,034 (40,5 %);

– направление № 2 – 0,034 (40,5 %);

– направление № 3 – 0,010 (11,9 %);

– направление № 4 – 0,006 (7,1 %).

Таким образом, полученные данные, которые представляются после корректной обработки «больших данных», дают полезную информацию по весомости влияния тех или иных параметров как по отдельности, так и в сумме (комплексное влияние). Руками (или анализ глазами) одному человеку без такого инструмента обработки данных сделать это практически невозможно. Проводить такие углубленные анализы данных будет полезно после реализации глобальных мероприятий в сталеплавильном цехе по качеству или модернизации оборудования и производства. Анализ «больших данных» должны делать специально обученные люди, а экспертизу результатов анализа специалисты, которые компетентны в технологии и природе образования дефектов.

Следует смотреть на реальные данные, которые удалось собрать и спрогнозировать, как могла выглядеть ситуация, недоступная обычным наблюдением и мониторингом. Большие данные – это также дисциплина и возможность начать собирать те данные, которые раньше не собирались или на которые металлургические предприятия не обращали внимание. Из недостатков можно отметить следующее: «большие данные» не решают текущих проблем с качеством, но смогут быть дополнительным инструментом для правильно поставленных задач по качеству и совершенствованию технологии в сталеплавильном цехе.

Пример на производстве сортовых и блюмовых заготовок

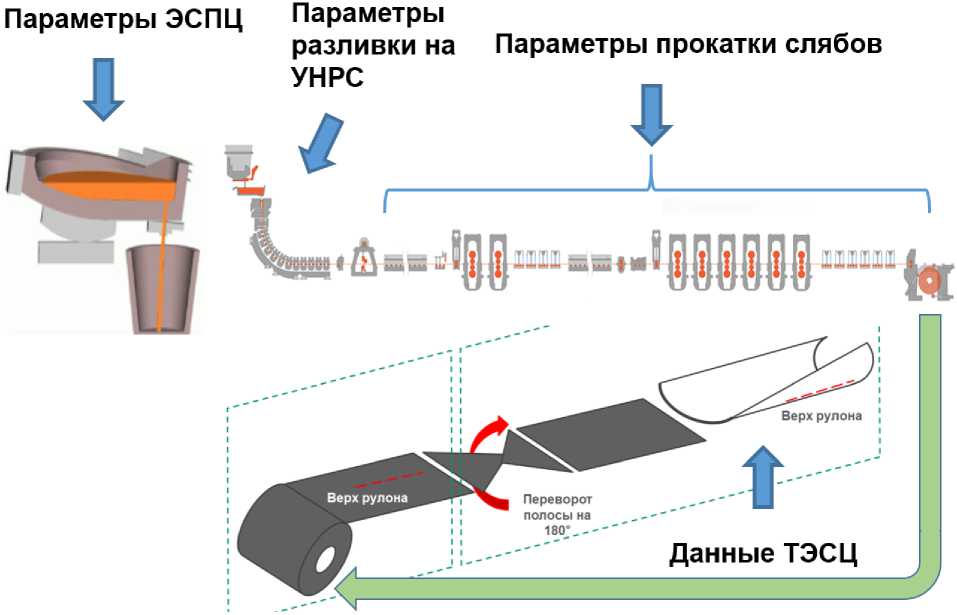

Типовая технологическая схема производства металлопродукции на АО «ПНТЗ» включает в себя выплавку стали в дуговой сталеплавильной печи (ДСП), внепечную обработку на установке ковш-печь (УКП) с возможностью вакуумирования в камерном ва-кууматоре, разливку стали на сортовой и блюмовой УНРС (рис. 2). Трубы производят из круглых непрерывнолитых заготовок диаметром от 145 до 600 мм на заводах компании ТМК. В настоящей работе были рассмотрены первые три этапа сталеплавильного производства: выплавка в ДСП, внепечная обработка на УКП и разливка стали на УНРС [10].

Объём выборки составил более 27,2 тыс. плавок. Выборка включала в себя значительное количество данных, в том числе общие паспортные данные по каждому этапу, моменты загрузки и вес загружаемых материалов, замеры температуры, растворенного кислорода, химического состава металла и шлака, расхода электроэнергии на этапах ДСП и УКП, данные сигналов при разливке на УНРС, конечный химический состав готовой продукции, количественные данные по содержанию и виду неметаллических включений, по общему браку и отдельным видам дефектов в трубе. Исследованию на неметаллические включения подверглось только около

Рис. 2. Технологическая схема производства сортовых и блюмовых непрерывнолитых заготовок Fig. 2. Technological scheme for the production of long and bloom continuous cast billets

-

11 % плавок из предоставленной суммарной выборки.

Методология проведения работы состоит из следующих основных этапов.

-

1. Анализ данных выборки, включая проверку их соответствия теоретическому нормальному распределению.

-

2. Выявление для каждого из рассматриваемых этапов сталеплавильного производства параметров технологического процесса, наиболее влияющих на содержание неметаллических включений и случаи возникновения брака, связанного с включениями при прокате (далее – значимых признаков). Определение для каждого из выявленных признаков областей целевых значений с точки зрения снижения загрязнённости по включениям и связанного брака.

-

3. Разработка с помощью методов углубленного анализа данных по всей технологической цепочке предварительных моделей прогноза процессов формирования и удаления неметаллических включений и прогноза случаев брака (дефектов), связанного с ними.

Основные параметры технологического процесса, планируемые к рассмотрению в качестве признаков для построения стохастических моделей, и моделируемые функции в представленной выборке были проверены на соответствие теоретическому нормальному распределению. Результаты тестирования показали, что большинство параметров технологического процесса, планируемых для использования в качестве признаков в процессе моделирования, отвечают гипотезе об их нормальном распределении.

Выделение значимых признаков на этапе выплавки стали в ДСП. На этапе выплавки стали в ДСП были рассмотрены значимые признаки: длительность периода от момента выпуска из ДСП до окончания разливки (с), длительность выпуска стали из ДСП (с), содержание растворённого кислорода в металле перед выпуском (ppm), температура стали (°C), усвоение кремния при раскислении (кг/т и в %), удельный расход кислорода на плавку в ДСП (м3/т).

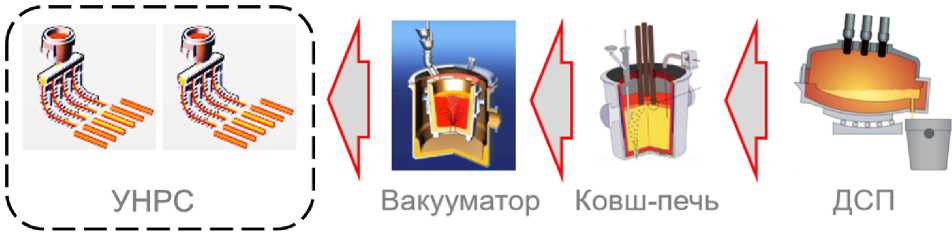

Для выявления характера влияния каждого из признаков на содержание неметаллических включений и связанных с ними дефектов был использован непараметрический способ оценки плотности случайной величины: ядер-ная оценка плотности (Kernel density estimate; KDE – см., например, [11–13]). Для наглядного представления влияния признака на изменение рассматриваемой функции (количества включений либо уровня дефектов) две KDE-диаграммы, построенные для выборок, соответствующих различным значениям функции (ниже и выше установленного предельного значения), были наложены друг на друга. В связи с тем, что на KDE-диаграммах по оси ординат откладывается плотность распределения функции, а не количество случаев достижения того или иного значения функцией в выборке, возможно сопоставление двух выборок, значительно отличающихся между собой по количеству наблюдений (например, малый процент наблюдений с выявленным браком по сравнению с общим числом наблюдений). Пример наложения KDE-диаграмм для одного из признаков представлен на рис. 3.

Рис. 3. Наложение KDE-диаграмм на примере влияния температуры стали (°С) на возникновения дефекта «плена наружная» (%)

Fig. 3. Overlay of KDE diagrams using the example of the influence of steel temperature (°C) on the occurrence of the “outer film” defect (%)

При рассмотрении влияния признаков этапа ДСП на протекания процессов на этапе УКП было показано, что состав шлака ДСП и окисленность металла на выпуске оказывают значимое влияние на процессы раскисления металла, формирование шлака и протекание процесса десульфурации на УКП. Влияние указанных признаков во многом связано с попаданием печного шлака в конце выпуска плавки из ДСП в ковш.

Для прогноза состава шлака ДСП разработана статическая модель плавки в ДСП, включающая в себя систему линейных уравнений материального баланса по каждому компоненту металлического расплава и шлака. Для прогноза содержания оксидов железа в шлаке система дополнена уравнением баланса кислорода.

Выделение значимых признаков на этапе обработки стали на УКП. Среди фактически измеряемых признаков были рассмотрены: максимальный расход аргона на продувочные пробки (л/мин), перегрев металла на УКП ( ° С), химический состав стали по окончании обработки на УКП.

Так же, как и в случае выплавки стали в ДСП, была дополнительно разработана предварительная модель обработки стали на УКП, включающая систему линейных уравнений материального баланса, которые адаптировались к реальному процессу в сталеплавильном цехе с помощью углублённого анализа данных с использованием ЭВМ. Также система была дополнена моделью прогноза количества шлака ДСП, попавшего в ковш при выпуске металла из ДСП. Прогноз количества шлака осуществлялся на базе материального баланса по марганцу при условии его полного восстановления из печного шлака.

Для оценки природы неметаллических включений, образующихся в процессе обработки металла на установке УКП, согласно методике, предложенной в работе [14], было рассчитано равновесное содержание в неметаллических включениях (Al2O3) и (MgO) в системе CaO–Al 2 O 3 –MgO для данного состава металла и температуры. Также было рассчитано отношение содержания серы в металле к равновесному с включением CaS и содержанию серы в металле (далее, [S]/[S] равн ). Дополнительно было рассчитано равновесное содержание растворенного кислорода в металле [O] раств на различных производственных этапах и изменение [O] раств между этапами.

Полученные результаты показали, в частности, что равновесное содержание MgO во включениях лежит в пределах 0,5–3,5 %, что соответствует данным для эндогенных включений трубных заготовок, приведённых в работе [15, 16], и указывает на то, что основная масса включений с MgO представлена экзогенными включениями.

Выделение значимых признаков на этапе разливки стали на УНРС. Для оценки влияния признаков этапов ДСП и УКП на этап разливки, а также для количественной оценки влияния процесса разливки на качество металла были рассчитаны следующие параметры процесса разливки металла.

-

1. Среднее значение параметра эрозии металлопроводки сталеразливочного и промежуточного ковшей E, мм/период (определяется по негативному изменению позиции стопора).

-

2. Среднее значение параметра затягивания металлопроводки сталеразливочного и промежуточного ковшей Z, мм/период (определяется по положительному изменению позиции стопора).

-

3. Среднее значение параметра разливае-мости П = Е + Z, мм/период.

Среди признаков этапа разливки, влияющих на загрязнённость неметаллическими включениями и возникновение дефектов, связанных с включениями, были выделены: E, Z, П, скорость разливки на УНРС (м/мин), отклонение уровня металла в кристаллизаторе от среднего (мм), изменения равновесного содержания [O] (ppm) при кристаллизации.

Анализируя данные, полученные для каждого из этапов, сделали вывод, что все рассматриваемые этапы металлургического передела оказывают влияние на количество неметаллических включений и возникновение дефектов из-за них.

Разработаны предварительные модели прогноза формирования и удаления неметаллических включений и модели прогноза количеств случаев брака готового проката, отличающихся достаточно высокой прогностической способностью. Таким образом, продемонстрирована принципиальная возможность построения подобных моделей с использованием методов машинного обучения. При этом показано, что для решения поставленной задачи более целесообразным является использование классификационных методов машинного обучения.

Выявлены основные признаки технологических процессов выплавки полупродукта в ДСП, обработки стали на УКП и её разливки на УНРС, влияющие на формирование неметаллических включений и возникновение сопутствующих дефектов готового проката, определены оптимальные интервалы изменения величин признаков и пути их достижения.

Выводы

-

1. Развит уникальный комплекс интеллектуальных и аппаратных средств (программа SyTherMa или STM), позволяющий разрабатывать инновационные технологии получения чистых и сверхчистых сталей и обеспечивать их стабильное, эффективное функционирование в условиях современного сталеплавильного производства. В качестве основной научной идеи развитого комплекса, эффективно работает положение о ведущей роли окислительного потенциала в системе «металл – шлак – газ» и контроле внешнего поступления кислорода из атмосферы, материалов, шлака и футеровки. Эта идея обеспечивает быстрое определение критических точек в разрабатываемых и действующих технологиях, помога-

- ет в определении эффективных способов решения возникающих проблем качества чистых и сверхчистых сталей.

-

2. В результате выполненных расчётов в STM дополнительно были разработаны параметры оперативной оценки вторичного окисления при разливке чистых сталей на УНРС. Такая оценка окисления позволяет осуществлять поиск проблем в технологии производства чистых сталей с целью быстрого и эффективного воздействия на всю технологию.

-

3. На примерах производства тонкого сляба, сортовых и блюмовых заготовок выполнен поиск и подтверждение значимых технологических параметров в формировании сталеплавильных дефектов из-за неметаллических включений с применением методов углубленной аналитики и машинного обучения. С целью получения прикладного применения представленного подхода необходима предварительная подготовка массива данных, а также осуществление интерпретации результатов машинного обучения, основывающегося на фундаментальных законах и физико-химических процессах, протекающих в сталеплавильном производстве.

Список литературы Физико-химические расчёты сталеплавильных процессов и прогнозные модели для производства чистых сталей

- Применение ЭВМ для термодинамических расчётов металлургических процессов / Г.Б. Синярев, Н.А. Ватолин, Б.Г. Трусов и др. М.: Наука, 1982. 263 с.

- Расчёты металлургических процессов на ЭВМ / Д.И. Рыжонков, С.Н. Падерин, Г.В. Серов и др. М.: Металлургия, 1987. 230 с.

- Храпко С.А. Термодинамическая модель системы металл-шлак для АСУ и машинных экспериментов по оптимизации технологии сталеплавильного процесса: дис. … канд. техн. наук: 05.16.02 / Храпко Сергей Александрович. Донецк, 1990. 173 с.

- Толстолуцкий А.А. Анализ и оптимизация технологии выплавки и внепечного рафинирования стали с использованием обобщенной термодинамической модели сталеплавильных процессов: дис. … канд. техн. наук: 05.16.02 / Толстолуцкий Алексей Александрович. М., 2004. 189 с.

- Белов Г.В. Моделирование равновесных состояний многокомпонентных гетерогенных систем и информационное обеспечение термодинамических расчетов: дис. … д-ра техн. наук: 05.13.18 / Белов Глеб Витальевич. М., 2006. 265 с.

- Свидетельство о государственной регистрации программы для ЭВМ № 2021669194. SyTherMa-равновесие / А.А. Толстолуцкий, Г.И. Котельников, С.А. Ботников; зарегистрировано в Реестре программ для ЭВМ 11.11.2021 г.

- Вагнер К. Термодинамика сплавов. М.: Металлургиздат, 1957. 179 с.

- Кожеуров В.А. Термодинамика металлургических шлаков. Свердловск: Гос. науч.-техн. изд-во лит. по черной и цветной металлургии, 1955. 163 с.

- Кожеуров В.А. Статистическая термодинамика. М.: Металлургия, 1975. 175 с.

- Определение возможности разработки моделей прогнозирования загрязнённости металла непрерывнолитой заготовки неметаллическими включениями на базе методов машинного обучения / А.Н. Мальгинов, Л.В. Ронков, А.Н. Тохтамышев и др. // Сборник трудов XVII международного конгресса сталеплавильщиков и производителей металла. Магнитогорск: ПАО «ММК», 2023. С. 401–407.

- Антонов А.В. Системный анализ: учеб. для вузов. М.: Высш. шк., 2004. 454 с.

- Scikit-learn. User Guide. 2.8 Density Estimation [электронный ресурс]. URL: https://scikitlearn.org/stable/modules/density.html (дата обращения: 02.03.2023).

- Chen Y.-C. Lecture 6: Density Estimation: Histogram and Kernel Density Estimator [электронный ресурс]. URL: https://faculty.washington.edu/yenchic/18W_425/Lec6_hist_KDE.pdf (дата обращения: 28.02.2023).

- Хорошилов А.Д., Григорович К.В. Термодинамические особенности модифицирования неметаллических включений кальцием в низкоуглеродистых сталях, раскисленных алюминием // Известия высших учебных заведений. Чёрная металлургия. 2019. Т. 62, № 11. С. 860–869. DOI: 10.17073/0368-0797-2019-11-860-869

- Производство трубной непрерывнолитой заготовки без крупных неметаллических включений / А.А. Сафронов, В.В. Головин, Ю.Б. Белокозович и др. // Сталь. 2016. № 6. С. 22–27.

- Фазовые равновесия при обработке алюминием и кальцием экономнолегированной марганецсодержащей стали в агрегатах, футерованных огнеупорами на основе магнезита / С.А. Ботников, Л.А. Макровец, И.В. Бакин, Г.Г. Михайлов // Черная металлургия. Бюллетень научно-технической и экономической информации. 2023. Т. 79, № 3. C. 220–230. DOI: 10.32339/0135-5910-2023-3-220-230