Физико-механические характеристики плавленого базальта

Автор: Айдаралиев Жанболот Качкынбаевич, Жолдошова Чынара, Абдыкалык Кызы Жыпаргул, Атырова Рахат

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 9 т.8, 2022 года.

Бесплатный доступ

Актуальность: знание механических характеристик петрургических изделий, позволяет использовать их наиболее эффективно в различных отраслях промышленности. При конкретном применении каменного литья не все технические, физические и химические свойства требуются одновременно. Цели исследования: определение физико-механических свойств базальта для оценки способности стеклокристаллического литья и сопротивления внешнему воздействию какого-либо фактора. Материалы и методы исследования: каменное литье по сравнению с металлом, стеклом, пластмассой, бетоном обладает повышенной химической стойкостью к агрессивным средам и высокой устойчивостью к механическому абразивному истиранию, имеют хорошие диэлектрические свойства, низкое фотопоглощение и высокую твердость. Эти свойства зависят от химического, минералогического состава, структуры отливки и степени закристаллизованности. Результаты исследования: порфировая структура негативно сказывается на прочности изделия. Выводы: снижение температуры по абсолютному значению не превышает значения термического сопротивления при 900°С равным 210°С поэтому разрушения изделия не происходит. Низкая термостойкость, повышенная хрупкость, слабая устойчивость к ударным нагрузкам, низкая прочность на изгиб и растяжение накладывает особые условия на эксплуатацию изделий.

Каменное литье, базальт, физико-механические характеристики, порфировая структура, термическое сопротивление

Короткий адрес: https://sciup.org/14124814

IDR: 14124814 | УДК: 666.6.544.016.2 | DOI: 10.33619/2414-2948/82/46

Текст научной статьи Физико-механические характеристики плавленого базальта

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 666.6.544.016.2

Физические свойства каменного литья: плотность, объемная масса, пористость, водопоглащение и водонасыщение определяет аккредитованная лаборатория, которая руководствуется ГОСТами: ГОСТ 473.1-81 и ГОСТ 473.9-81 .

Плотность литья — отношение высушенного до постоянной массы образца к его фактическому, не считая пор. Объемная масса литья отношение высушенного до постоянной массы образца к его объему, включая поры. Пористость литья — это отношение объемов всех пор к общему объему образца, выраженное в процентах:

u„ (i —-M wo,

где U n — пористость в %, ῤ 0 — объемная масса г/см3, ῤ y — плотность г/см3.

Водопоглащение — способность литья поглащать и удерживать воду. В базальтовом литье она составляет 0,03%. Водонасыщение — это способность литья впитывать воду при кипячении или пониженном давлении. Химическая стойкость каменного литья одно из основных свойств. Сущность химического разрушения состоит в том, что силикатные молекулы верхнего слоя разрушаются путем взаимодействия с агрессивными химическими веществами и гидрализуются, образуемые в процессе реакции щелочи вымываются, а кремневая кислота образует защитную пленку. Устойчивость абразивному износу, является одним из главных технических свойств стеклокристаллических изделий и зависит от фазового состава, формы и размеров кристаллических зерен и структуры. Как было показано в работе [1]. Износоустойчивость растет с увеличением степени закристаллизованности литья и его твердости.

Твердость — это способность материала сопротивляться внедрению в его поверхность другого материала. Теплофизические свойства каменного литья. Каменное литье характеризуется теплоемкостью, коэффициентом термического расширения, теплопроводности и коэффициентом температуропроводности. Знание теплофизических свойств позволяет более эффективно применять литье в производственных процессах и конструировать эффективные схемы его применения по толщине, температурных режимов работы в части теплового обмена с окружающей средой. Коэффициент термического расширения выражает относительное удлинение образца, при нагревании его на один градус.

Знание температурной зависимости позволяет рассчитывать усадку и другие эксплуатационные свойства изделия. Он зависит от химического состава литья и уменьшается за счет ZrO 2 , B 2 O 3 , Al 2 O 3 , TiO 2 , SiO 2 , а окислы Na 2 O , K 2 O, CaO, Fe 2 O 3 увеличивают коэффициент термического расширения.

L= L 0 (1+ῤ∆t) (2)

Теплопроводность выражает способность литья передавать тепло от одной своей поверхности к другой. Это дает возможность определять стойкость литья при эксплуатации в термических нагрузках, а также определять режим отжига изделий. Механизм передачи тепла зависит от фазового состава и строения. В твердых неметаллических телах передача тепла осуществляется упругими волнами и зависит от объемной массы. Пористость отливки снижает проводимость. Коэффициент температуропроводности α каменного литья определяют по уравнению:

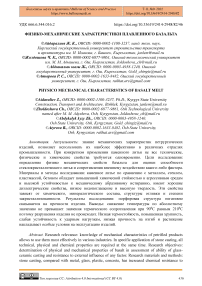

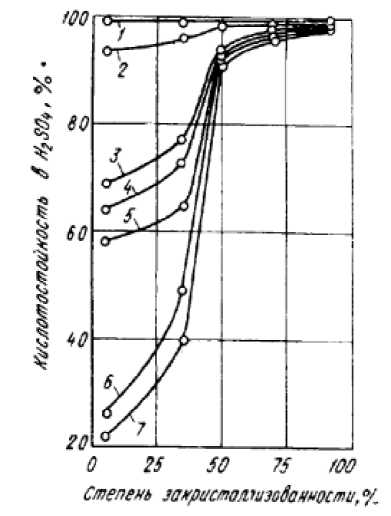

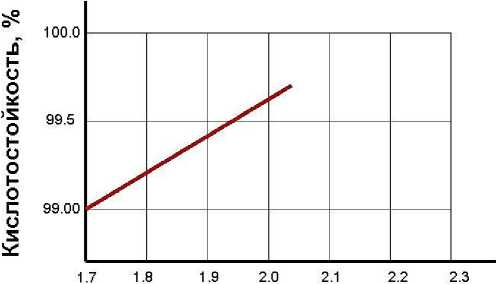

1.8* тмах δ — высота испытуемого образца, мм; τ — мах-время достижения максимальной температуры. Коэффициент теплоемкости. Удельная теплоемкость, выражает количество тепла, выраженное в калориях, необходимое для нагрева вещества на один градус Цельсия при постоянном давлении: C=-------ккал/(кг*град) (4) m(t1-t2) v r 7 Базальтовое литье имеет следующий минеральный состав: моноклинный пироксен до 90%, магнетит до 15%, хромит до 2%, стекло до 15%. Ранее авторами были исследованы взаимосвязи между скоростью деформации и коэффициентом вязкости базальтового расплава в процессе волокнообразования [2]. Материалы и методы исследования Созданная газовая плавильная лабораторная печь позволяет получать новые материалы на основе базальто-каменной шихты, которые имеют моноклинный пироксен диопсид-геденбергитового ряда. Эта группа является ведущей в составе литых каменных изделий и составляет (70-95%) всей массы отливки [3]. Разработанная конструкция печи позволяет получить твердый полиметаллический сплав при расплаве горных пород, в том числе базальта. Полученный полиметаллический сплав обладает хорошими физико-техническими характеристиками и химическим составом, позволяющими использовать его при создании высокопрочных композитов [4]. Результаты и обсуждение Электропроводность силикатных расплавов является важным свойством. Каменное литье в расплавленном состоянии становится электропроводным с ростом температуры растет и электропроводность и зависит от фазового состава и структуры материала. В твердом состоянии литье является хорошим диэлектриком. Мономинеральное пироксеновое литье с мелкозернистой структурой и большим коэффициентом кислотности более активно противостоит агрессивным реагентам, что отражено на графике на Рисунке 1. Стойкость также зависит от химического, минералогического состава и количества стекловидной фазы, ее количество не должно превышать 15%. Стекловидная фаза наиболее сильно влияет на кислотоустойчивость литья. Зависимость стойкости базальтового литья от закристаллизованности и концентрации H2SO4 показаны в работах [5], и на Рисунке 2. Закристаллизованность материала характеризуется количеством выделившийся кристаллической фазы, выраженной в %, к общему объему и определяется тепловыми условиями охлаждения. ФИЗИКО МЕХАНИЧЕСКИЕ СВОЙСТВА БАЗАЛЬТА Таблица 1 Вид литья Плотность, г/см3 Объемная масса, г/см3 Пористость, % Базальт-горнблендитовое 2.9-3.0 2.85-2.90 2.5 Базальт-доломитовое 2.9-3.0 2.85-2.90 2.5 Базальт- шлаковое 2.9 2.75 5 Светлокаменное 2.9 2.7 10 Медно-шлаковое 3.3 3.15 5 Габропоритовое 2.8-2.9 2.78 4 Термостойкое (песок+глина) 2.7 2.6 3.5 Из топливных зол 2.6-3.16 2.8-2.9 8-10 Из горелых шахтных пород 2.9-3.08 2.87-2.95 2-3 Кислотоупорная замазка 2.34 2.01 16 Горнблендитовое 2.8 2.65 5 Рисунок 2. Зависимость стойкости базальтового литья от степени закристаллизованности и концентрации H2SO4. От воздействия серной кислоты выщелачиванию подвергаются CaO на 35%, MgO на 65%, FeO + Fe2O3 на 90%, Al2O3 на 30%. Концентрация H2SO4: 1.- 98%; 2.-70%; 3.50%; 4.-40%; 5.-30%; 6.-10%; 7.-58-7% Коэффициент кислотности Рисунок 1. Коэффициентом кислотности мономинерального пироксенового литья с мелкозернистой структурой Анализ графика показывает, что концентрированная серная кислота 98% не реагирует на степень закристаллизованности базальтового литья. Максимальная кислотостойкость достигается степени закристаллизованности 80-85%, максимальная механическая прочность достигается также такой степени закристаллизованности. Базальтовое литье устойчиво ко всем видам кислот, кроме плавиковой. С повышением температуры агрессивной среды, стойкость базальтового литья падает. Стеклокристаллические изделия даже постоянного состава в зависимости от режима плавления и термической обработки могут приобретать различную структуру и минеральный состав. Максимальные значения кислотостойкости достигаются у мономинерального пироксенового литья не содержащего магнетит (FeO*Fe2O3) и оливин (Mg,Fe)2[SiO4]. Кислотостойкость базальтовых изделий может быть повышена путем обработки поверхности кислотой, после чего на ее поверхности образуется защитная пленка. Незначительное увеличение коэффициента истирания при степени закристаллизованности 95%, обусловлено увеличением размеров кристаллических зерен. На практике твердость определяют по шкале Мооса (Таблица 2). По этому методу имеются эталоны твердости. Для определения твердости образца его испытывают эталонными минералами до появления царапины на испытуемом минерале. Таблица 2 ТВЕРДОСТЬ МАТЕРИАЛОВ ПО ШКАЛЕ МООСА Наименование материала Твердость Алмаз 10 Корунд 9 Топаз 8 Кварц 7 Полевой шпат 6 Апатит 5 Плавиковый шпат 4 Известковый шпат 3 Гипс или каменная соль 2 Тальк 1 Механические свойства каменного литья зависят от фазового состава и структуры литья, свойств расплава и режимов термообработки. Зависимость предела прочности базальтового литья от степени его закристаллизованности. Существенное влияние на прочностные показатели влияет наличие стекловидной фазы. Согласно графика прочность на сжатие и изгиб растет и достигает максимума при степени закристаллизованности 85-90%. Максимальная прочность достигается при мелкозернистой структуре, отсутствия пор и раковин. При повышении степени закристаллизованности более 90%, структура отливки меняется. Она становится неравномерная, крупная и среднезернистая. Пироксен преобладает сферолитовой и призматической формы. Остаток стекловидная фаза располагается хаотично и не работает как цементирующая связка. На стыках кристаллических зерен возникают значительные напряжения, которые способствуют появлению микротрещин и значительной термической усадке. Наличие равномерно распределенной стекловидной фазы, сглаживает напряжения и способствует увеличению прочности. Для определения температурной зависимости прочности базальтового литья на изгиб образец нагревают до необходимой температуры со скоростью не более 500с в час и выдерживают при этой температуре 3 часа. Далее образец нагружают на двух опорных призмах до его полного разрушения. При любой постоянной температуре до 8500С зависимость нормальных напряжений подчиняется закону прямой линии: σн = σ0 + κε здесь σн — нормальное напряжение при изгибе кг/см2; σ0 — предельное значение, при котором деформация еще не наступила; κ — упругая постоянная. Устойчивость каменного литья к разрушению от термического удара называется термостойкостью и зависит от термических напряжений и схемы их расположения в отливке, Температура Рисунок 3. Зависимость термического сопротивления каменного литья от температуры Форсированное снижение температуры по абсолютному значению не превышает значения термического сопротивления при 900°С равным 2100С поэтому разрушения изделия не происходит. Если при температуре отжига 90-1000С отливка будет терять более 750С, то она будет разрушаться. Следовательно, вынимать изделия из печи следует при температурах 45-50°С. На термическую стойкость влияют размеры отливок и режимы охлаждения: C=-------ккал/(кг*град) (6) m(t1-t2) v r 7 Скорость охлаждения отливки зависит от термической стойкости, которая определяется коэффициентом термического сопротивления и на всем этапе отжига разница между температурой отливки и отжигающей средой не должна превышать абсолютного значения величины термического сопротивления при соответствующей температуре. Выводы Коэффициент теплоемкости кристаллического и стекловидного базальтового литья растет с увеличением температуры. Коэффициент теплоемкости стекловидного литья подчиняется закону прямой линии. При передаче по воздуху камнелитых изделий из кристаллизационной печи в отжигательную — происходит термический удар со снижением температуры с 900 до7500С.

Список литературы Физико-механические характеристики плавленого базальта

- Липовский И. Е. Исследование некоторых механических и теплофизических свойств каменного литья в зависимости от строения и температуры: автореф. дисс. … канд. техн. наук. Киев, 1966. 17 с.

- Айдаралиев Ж. К., Исманов Ю. Х., Кайназаров А. Т. Влияние характеристик базальтового расплава на процесс образования волокон // Бюллетень науки и практики. 2020. Т. 6. №6. С. 15-24.

- Айдаралиев А. Ж., Абдиев М. С., Касымов Т. М., Дубинин Ю. Н. Создание лабораторной плавильной печи для базальта-каменного литья // Вестник КГУСТА. 2021. №2 (72), С. 250-257.

- Абдыкалыков А. А., Айдаралиев Ж. К., Исманов Ю. Х., Кайназаров А. Т., Абдиев М. С. Разработка конструкции печи для получения твердого полиметаллического сплава из базальтовых пород // Международный журнал прикладных и фундаментальных исследований. 2019. №8. С. 109-113.

- Сибилев А. И., Липовский И. Е., Дорофеев В. А., Бухавцев Н. А. Производство и применение изделий из каменного литья. Сталино: Кн. изд-во, 1960. 83 с.