Формализация процедур системного анализа при выборе материала и требований к упрочняющей обработке деталей в интегрированных САПР

Автор: Попов Михаил Егорович, Попов Андрей Михайлович, Абухарб Мохаммад

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 4 (65) т.12, 2012 года.

Бесплатный доступ

Изложена задача формализации процедур оптимального выбора конструкционного материала и требований к упрочняющей обработке деталей в интегрированных САПР, которая решается путем создания интеллектуальных систем поддержки принятия решения.

Системный анализ, формализация процедур выбора, интегрированные сапр, выбор материала, упрочняющая обработка деталей

Короткий адрес: https://sciup.org/14249856

IDR: 14249856 | УДК: 621.787

Текст научной статьи Формализация процедур системного анализа при выборе материала и требований к упрочняющей обработке деталей в интегрированных САПР

Введение. Используя различные конструкционные материалы и последние достижения науки и техники, конструктор может создавать эффективные и конкурентоспособные машины (изделия), надежно выполняющие самые разнообразные функции. Долговечность и надежность изготавливаемых деталей машин зависят от материала и его конструктивной прочности, т. е. комплекса тех прочностных свойств, которые в наибольшей степени влияют на эксплуатационные свойства изделия. Несмотря на большое разнообразие материалов, в машиностроении зачастую требуется такое сочетание различных свойств, которые возможно достичь только дополнительной обработкой. Качество деталей, их механические и физико-механические свойства в значительной степени зависят от упрочняющей обработки, применяемой на различных стадиях производства.

Формализация процедур оптимального выбора материала и требований к упрочняющей обработке деталей. Выбор оптимального вида материала и технологии упрочняющей обработки деталей на стадиях конструкторского и технологического проектирования сопряжен с поиском и анализом больших объемов информации [1 - 4].

При выборе материалов для конкретных деталей необходимо учитывать их свойства, условия работы детали, характер нагрузок, вид и характер напряжений, стоимость и доступность.

Выбор производят в два этапа. Сначала выбирают материалы, которые удовлетворяют предъявляемым требованиям к заданным физико-механическим, эксплуатационным, технологическим и другим свойствам и внешнему виду изделия. Затем методом технико-экономического анализа с точки зрения минимальных затрат при производстве и эксплуатации изделия принимают решение об окончательном выборе материала.

В процессе выбора материала учитывают:

-

- первичные требования, которые задаются исходя из основных условий службы изделия (например, требования коррозионной стойкости);

-

- вторичные требования, которые задаются исходя из технологических условий изготовления (например, требования к свариваемости).

Правильный выбор конструкционного материала основывается на всестороннем комплексном учете эксплуатационных требований, заданного ресурса работы, минимальной материалоемкости, технологичности и окончательной себестоимости изделия. Требования, предъявляемые к конструкционным материалам, как правило, основаны на имеющемся опыте создания подобных изделий, результатах экспериментальных определений свойств конкретных материалов и элементов конструкций из них, данных, полученных в процессе эксплуатации аналогичных машин, конструкции, оборудования, механизма и т. д.

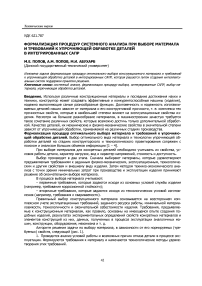

Алгоритм решения задачи по выбору материала, в зависимости от его нормируемых (требуемых) свойств, следующий (рис. 1).

-

1. Проводится анализ условий работы и возможных причин отказа детали в процессе эксплуатации. Формируются требования к материалу и намечаются технологические методы удовлетворения этих требований.

-

2. По справочникам или другим информационным источникам определяются марки материалов и их упрочняющие обработки, которые обеспечивают требуемый уровень конструкционной прочности.

-

3. Оцениваются технологические свойства и производственные возможности (технологии) изготовления детали.

-

4. Определяются показатели экономической эффективности использования сопоставляемых материалов. Под эффективностью конструкционного материала понимают способность материала к работе в заданных условиях применения при обеспечении наименьшей стоимости изготовленного из него элемента конструкции и нормально (надежно) функционирующего в течение установленного времени.

Рис. 1. Нормирование параметров состояния поверхностного слоя деталей

При оптимальном выборе материала учитывают степень ответственности и уровень на-груженности детали. Ответственные детали или ответственные элементы конструкции - это детали, повреждения которых приводят к разрушению всего изделия или аварии, что наносит значительный ущерб людям и окружающей среде.

Требуемые показатели механических свойств имеют разные материалы. Поэтому для их оптимального выбора анализируют не менее 4-5 конкурентоспособных марок материалов. Подбор, например, сталей для последующего их сопоставительного анализа осуществляют в следующей последовательности. Вначале находят удовлетворительный материал из числа простых углеродистых сталей. Учитывая, что прочность стали возрастает с увеличением в ней количества углерода, но при этом прокаливаемость мала, подбирают еще и соответствующую требованиям низколегированную сталь. Уже на этом этапе в зависимости от требуемых свойств ведут отбор сталей по их характеристикам прокаливаемости ДБО, Д95 или Д99. По мере ужесточения требований по механическим свойствам отбор сталей ведут с возрастанием в них содержания легирующих элементов (перлитный или мартенситный классы легированных сталей, а также специальные стали: дисперсионнотвердеющие, мартенситостареющие и др.). В состав анализируемых марок материалов включают марки, их заменяющие. Так появляется необходимый набор материалов, возможных для использования.

Проблема оптимизации выбора материала в машиностроении возникла в связи с необходимостью обеспечения высокого качества изделий, расширением номенклатуры применяемых материалов и усложнением технологии их обработки; опыта технолога и интуиции стало недостаточно.

Об оптимальности выбора материала можно говорить лишь применительно к тем или иным конкретным условиям, которые должны быть отражены в требованиях к изделию. Все множество деталей машин характеризуется определенными условиями эксплуатации (работы) [5 -7]. Условия эксплуатации представляются множеством:

-

- условий приложения нагрузки (объемные, поверхностные, точечные и др.);

-

- видов изменения нагрузки во времени (статические, ударные, циклические и др.);

-

- сред, в которых эксплуатируется деталь (атмосфера, водные растворы, агрессивная (газовая, жидкая, твердая) среда и др.);

-

- температурных режимов эксплуатации детали (диапазоны температур: -80 —0 °C; +0 - +100 °C; +100 - +500 °C; +500 - +1100 °C и др.).

С учетом этих требований разрабатывается математическая модель функционирования объекта во всех режимах эксплуатации, определяется целевая функция и решается задача оптимизации каким-либо из существующих методов.

Каждому условию эксплуатации соответствуют прочностные характеристики, которым должен отвечать материал детали, и возможные виды ее упрочнения:

-

- условия эксплуатации (поверхностная твердость, поверхностная и контактная прочность, пластичность, выносливость, ползучесть и др.);

-

- виды материалов (сталей), используемых для изготовления деталей (углеродистая обыкновенного качества, углеродистая качественная, конструкционная, легированная и др.);

-

- химические (химический состав, коррозионная стойкость), физические (теплоемкость, теплопроводность, электросопротивление и т. д.) и технологические (способность к литью - жидкотекучесть, пластичность, свариваемость и т. д.) свойства выбранных видов материалов;

-

- возможные виды упрочняющей обработки (азотирование, борирование, алитирование, цементация, хромирование, ППД и др.);

-

- режимные характеристики для каждого вида упрочняющей обработки (температура, время обработки, норма загрузки, сила, скорость, подача и др.);

-

- возможные способы получения (литье, прокатка, ковка, штамповка и т. д.) и виды заготовок (лист, полоса, круг, квадрат и др.).

Исходя из заданных условий эксплуатации получаем набор механических свойств и возможные виды упрочняющей обработки (рис. 1). Каждому набору (условие приложения нагрузки, время приложения нагрузки, среда и температура) однозначно соответствуют наборы прочностных характеристик марок сталей и рекомендуемых видов их упрочняющей обработки. Из марочника сталей находим такой набор прочностных характеристик, для которого выполняется условие ограничений эксплуатационных свойств и прочностных характеристик изделия.

В результате выполнения изложенных действий формируются допустимые варианты марок сталей, виды упрочняющей обработки, способы получения и виды заготовок, из которых производится выбор оптимального решения. Оптимизация сводится к выбору лучшего варианта из предварительно подготовленного перечня марок, удовлетворяющих предъявляемым требованиям.

Лучшим или оптимальным может быть вариант по конкретному показателю, например, по минимуму затрат (стоимости), технические показатели, в частности, надежность (безотказность), при этом относят в разряд ограничений [5, 7,8]:

min Спри Р = const, где С, Р- стоимость и безотказность, соответственно.

Условия оптимизации могут быть и другими, например, по минимуму массы при постоянной надежности или максимуму надежности при постоянной массе. В этом случае условия оптимизации имеют вид:

min G при Р = const; max Р при G = const.

где G- масса.

При необходимости приемлемые решения можно находить и по двум показателям -максимуму надежности и минимуму стоимости при постоянной массе, по минимуму стоимости и массы при постоянной надежности:

min Си max Рпри G = const;

min Си G при Р = const.

Могут быть и другие показатели оптимизации и ограничения; они формируются в каждом конкретном случае исходя из требований, предъявляемых к деталям и изделиям с учетом их специфики.

Большое значение при оптимизации выбора материала имеет определение несущей способности соответствующей детали (изделия). Для этого используют зависимости, отражающие физическую сущность соответствующих явлений (протекающих процессов).

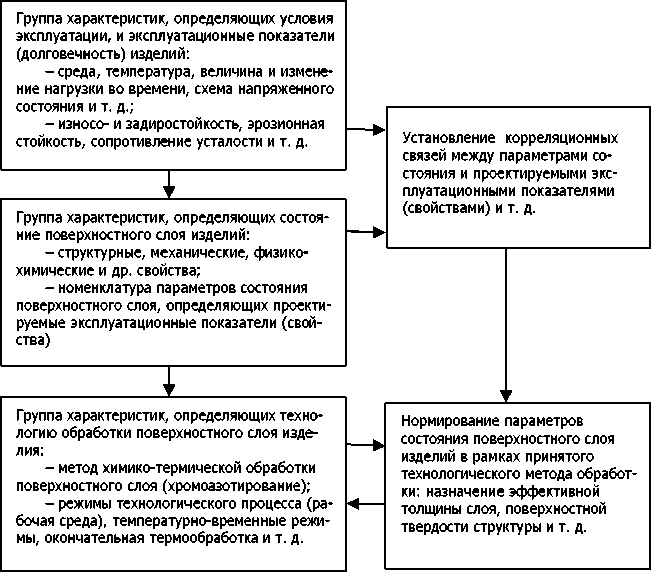

В общем виде порядок формирования несущей способности в случае механического нагружения представим графически (рис. 2). В качестве определяющего параметра при этом принимается текущее значение разрушающих напряжений в оцениваемом объекте от . В соответствии с приведенной схемой при определении несущей способности учитывается исходное значение определяющего параметра оИ, влияние на него нагрева объекта в рабочем режиме Kt и влияние условий эксплуатации во времени Ку. Одновременно принимается во внимание и возможность разброса (случайность) всех этих параметров (^, КУ^).

Рис. 2. Формирование несущей способности детали

Аналогично можно, в случае необходимости, выразить несущую способность и при других видах нагружения, которые понимаются в широком смысле слова, включая тепловые, электрические и другие виды воздействия.

Помимо несущей способности для формирования оптимизационной задачи (построения целевой функции) необходимо определить эксплуатационную нагрузку. Она также характеризуется каким-то разбросом и зависит от условий эксплуатации, т. е. является случайной величиной или функцией случайной величины.

Сформировав необходимые зависимости по несущей способности и по эксплуатационным нагрузкам, перейдем к построению целевой функции. Эффективность использования материала оценивается способностью изделия выполнять заданные функции, т. е. надежностью при одновременном учете затрат на создание изделия.

Для решения задачи оптимизации выбора материалов, как и любой оптимизационной задачи, нужно иметь целевую функцию, связывающую параметры применительно к рассматриваемому случаю. Базовыми соотношениями при этом являются математические модели, характери- зующие работу детали в соответствующих режимах эксплуатации и увязывающие ее со свойствами материала, зависимости из области надежности и соответствующие характеристики стоимости.

Формируемую функцию, в общем виде, можно записать: рц=4к,у,и(р\с,ау где R- несущая способность (разрушающая способность или предельно допускаемое значение нагрузки); Q - эксплуатационная (действующая) нагрузка; U^P^ - функция (условие) работоспособности; Р, С, G - безотказность, стоимость и масса изделия.

В дальнейшем она конкретизируется с учетом особенностей изделия, условия его эксплуатации и соответствующих ограничений; затем задача решается каким-либо из существующих методов. Вместе с тем выбор материала зависит от вида упрочняющей обработки. Необходимо, таким образом, системное рассмотрение вопроса, одновременный выбор и материала, и вида упрочняющей обработки.

Выводы.

-

1. Формализация процедур системного анализа при выборе материала и требований к упрочняющей обработке деталей машин позволяет конструкторам и технологам машиностроительных предприятий обоснованно выбирать марку конструкционного материала, вид и технологию его упрочняющей обработки.

-

2. Задача выбора метода материала и требований к упрочняющей обработке деталей в интегрированных САПР может быть решена путем создания интеллектуальных систем поддержки принятия решения на основе автоматизированных банков данных и банков знаний методов упрочняющей обработки.

-

3. Создание интеллектуальных систем поддержки принятия решения и соответствующих автоматизированных банков данных и банков знаний требует формализации описания технологических возможностей методов упрочняющей обработки, а также разработки соответствующих алгоритмов и программного обеспечения для их выбора.

Список литературы Формализация процедур системного анализа при выборе материала и требований к упрочняющей обработке деталей в интегрированных САПР

- Попов М.Е. Основы САПР технологических операций упрочняющей обработки: учеб. пособие/М.Е. Попов. -Ростов н/Д: РИСХМ, 1987. -91 с.

- Попов М.Е. Проектирование операций упрочняющей обработки деталей машин методами ППД/М.Е. Попов//Упрочняющие технологии и покрытия. -2010. -№7. -С. 11-20.

- Попов М.Е. Формализованное описание структуры базы данных методов упрочняющей обработки в интегрированных САПР/М.Е. Попов//Вестн. Донск. гос. техн. ун-та. Серия «Проблемы производства машин». -Ростов н/Д, 2000. -С. 88-91.

- Информационные и процедурные модели синтеза экологически безопасных технологических процессов химико-термической обработки изделий из металлов: учеб. пособие/Е.Н. Малыгин, В.А. Немтинов, С.Я. Егоров [и др.]. -Тамбов: Изд-во Тамб. гос. техн. ун-та, 2007. -108 с.

- Зоткин В.Е. Методология выбора материалов и упрочняющих технологий в машиностроении: учеб. пособие/В.Е. Зоткин. -3-е изд., перераб. и доп. -М.: Высш. шк., 2004. -264 с.

- Надежность в технике. Упрочнение деталей машин. Выбор режимов хромирования по долговечности. Общие требования: метод. указания. РД 50-415-83.

- Попов М. Е. Снижение металлоемкости машин упрочняющей обработкой деталей методами ППД/М.Е. Попов//Вестн. Курган. гос. ун-та. Серия «Технические науки». Вып. 2, ч. 1. -Курган, 2006. -№ 1. -С. 96-98.

- Кравчук В.С. Сопротивление деформированию и разрушению поверхностно-упрочненных деталей машин и элементов конструкций/В.С. Кравчук, Юсеф Абу Айаш, А.В. Кравчук. -Одесса, 2000. -152 с.