Формализация уровня работоспособности транспортно-технологических машин в АПК

Автор: Шистеев А.В., Бураева Г.М.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии и средства механизации сельского хозяйства (технические науки)

Статья в выпуске: 3 (78), 2020 года.

Бесплатный доступ

В данной работе рассмотрены основные вопросы обеспечения работоспособности транспортно-технологических машин в сельском хозяйстве путем совершенствования логистической поддержки системы технического сервиса. Одновременно с этим необходимо обеспечить сбережение материальных и трудовых ресурсов. Отмечено, что работа поставщиков запасных частей и элементов, дилеров, дистрибьюторов, перевозчиков, экспедиторов в настоящее время напрямую влияет на технико-экономическое состояние предприятия. Эффективность работы предприятия, которое осуществляет техническую поддержку собственников тракторов и машин, проявляется в виде высококачественного ремонтного, технического обслуживания и, в свою очередь, зависит не только от результатов деятельности самого предприятия, но и от степени совместной интеграции ремонтного производства, развития логистических ремонтных схем. В этом случае основным научно-практическим инструментом будет являться активное взаимодействие технических служб предприятия с его стратегическими партнерами - предпринимателями, имеющими машинно-тракторный парк для осуществления процессов получения и переработки сельскохозяйственной продукции.

Надежность, работоспособность, технический сервис, логистика, отказ, ремонт, техническое обслуживание

Короткий адрес: https://sciup.org/142228520

IDR: 142228520 | УДК: 631.1.02

Текст научной статьи Формализация уровня работоспособности транспортно-технологических машин в АПК

В настоящее время одним из путей к обеспечению работоспособности транспортно-технологических машин (ТТМ) в сельском хозяйстве является организация четкого взаимодействия логистических потоков в системе технического сервиса с целью практически полного исключения, приведения к минимальному значению убытков от необоснованных простоев тракторов и машин, а также переизбытка материалов, комплектующих, изделий, запасных частей и их элементов в системе технического обслуживания или ремонта сельскохозяйственной техники.

Таким образом, к излишним и необоснованным планам загрузки предприятия простаивающими тракторами и машинами как в местах их непосредственной эксплуатации по целевому назначению, так и при осуществлении ремонтных процедур на предприятиях, восстанавливающих работоспособность, приводит неполная, нечеткая организация логистических потоков запасных частей, материалов, комплектующих изделий в рамках технического сервиса [7].

Все эти факторы значительно снижают показатели эксплуатационной надежности, которые являются основными при осуществлении сельскохозяйственного производства в целом. Дезорганизация, отсутствие общего алгоритма приводят к утрате работоспособности тракторов и машин во время их работы, которая также имеет ограничения – определенные агротехнические сроки. Результатом является появление постепенных и внезапных отказов на определенном промежутке наработки транспортно-технологических машин.

Анализ источников показал, что при проведении большинства исследований по повышению, обеспечению работоспособности машин в сельском хозяйстве путем сокращения времени простоя за счет мгновенного, оперативного реагирования к ликвидации возникающих технических отказов используются основные положения теории массового обслуживания и управления запасами с использованием распределения Пуассона [2, 3]:

т

Р ( т ; а ) = — е " а , (1)

т!

где Р ( т; а ) – вероятность, что число требуемых сменных запасных частей будет равно т при среднем расходе а за рассматриваемый период эксплуатации.

Для парка машин:

Р = к У Nn..

см ij ij , где ксм – коэффициент сменяемости (корректирования); Nij – численность j-го парка машин i-го вида; nij – количество сменяемых деталей.

Цель работы – формализация и описание концепции, методологии оптимального обеспечения работоспособности тракторов и машин на основе логистической поддержки системы технического сервиса в рамках сельскохозяйственного производства.

В основу решения поставленной цели исследования положен программно-целевой метод анализа системы обеспечения работоспособности ТТМ, заключающийся в определении конечных целей подсистем технического сервиса и материально-технического обеспечения, объединенные в форму программы деятельности всей системы [1].

Тракторы и автомобили обладают свойством так называемой встроенной надежности. Здесь имеется в виду значение средней наработки на отказ, рассчитанное при конструкторском синтезе на заводе, исходя из интенсивности отказов элементов для условий эксплуатации, предписанных инструкциями и оговоренных в техническом задании по целевому использованию [4, 5].

Надежность же машины в процессе непосредственной эксплуатации в нормальных усло- виях определяется как

Т

о

t

kn — ke пв

где t – продолжительность этапа эксплуатации; k n – ожидаемое расчетное число постепенных отказов; k в – среднее число внезапных отказов.

В процессе эксплуатации объекта можно воздействовать на величину фактического уровня параметра надежности Т ср , который может измениться в зависимости от эффективности обслуживания объектов.

Число постепенных knТС и внезапных kвТС отказов в результате применения превентивных мер технического сервиса может быть уменьшено по соотношениям knТС = kn (1-P); kвТС = λТС ∙t,

где λ ТС – интенсивность отказов технических средств, их элементов и подсистем; Р – вероятность предотвращения постепенного отказа на временном периоде t (т.е. вероятность выявления дефектного элемента) определяется как

-

Р (t) = TknT (1 - е tn), kn + ke где tn – среднее время, необходимое для обнаружения дефектного элемента.

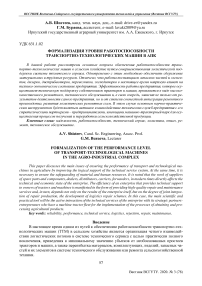

Вероятность ликвидации постепенных отказов P(t) определяется стратегией поддержания работоспособности машин в процессе эксплуатации эффективностью организации системы технического сервиса на этапе восстановления работоспособности (рис. 1) [8].

Рисунок 1 – Состав и взаимосвязь процессов обеспечения работоспособности машин в АПК

Совокупность действия всех элементов обеспечения высокого уровня работоспособности тракторов и машин направлена на повышение качества и надежности системы технического сервиса машин [6]. Рассмотренная на рисунке концептуальная схема позволяет осуществить прогнозирование уровня работоспособности ТТМ, учитывающего взаимосвязи основных факторов, определяющих спрос на услуги технического сервиса.

Система обеспечения работоспособности тракторов и автомобилей зависит от оперативности реагирования участников ремонтного процесса на сигналы и изменения условий эксплуатации, получаемые от точки возникновения потребности при ремонтно-обслуживающих процедурах. Следовательно, показатель среднего времени обнаружения дефектного элемента t п в формуле (6) может изменяться, сокращаться. Таким образом, величина вероятности Р(t) и число постепенных отказов могут быть уменьшены до значения

П п = П п (1-Р) < П п . (7)

Если реальные условия эксплуатации усилиями всех участников ремонтного и логистического сервиса мало отличаются от расчетных условий, воздействие внешних факторов может быть ослаблено и интенсивность отказов будет меньше расчетной. В этом случае число внезапных отказов элементов уменьшится.

Пэвн = Xэt < Пвн.(8)

Таким образом ,

Тс„ =------t------> Т.(9)

ср ээ n пост + n вн

В этом заключается сущность активного воздействия эксплуатационных мероприятий по повышению надежности, что указывает на зависимость процессов обеспечения работоспособности и эксплуатационной надежности ТТМ от способов и подходов к сокращению числа отказов изделия при эксплуатации. Большая роль здесь отводится организации взаимодействия предприятий - участников ремонтного бизнеса и процессов в единой интеграционной системе обеспечения технического сервиса ТТМ [7]. Они определяют стратегию и формы организации рациональной системы технического сервиса, оперативное материально-техническое снабжение, т.е. скорость реакции системы на изменение динамики эксплуатации изделия.

В общей форме модель обеспечения работоспособности машин в АПК может быть представлена следующим образом:

■ M p ( ' ) = f . [( N зи ( t )- N то ( t )- N g (' ). N с ( t )- k ( t ) ]

Л п ( t ) = f > [ ( j. g - d, k ( t ) ]

•П, ( t) = f ■ [ ( Т То ( t )- Т д ( t )- k (t ) ] , (10)

В р ( t ) = f 4 [ t ), k (t ) ]

. B a ( t ) = f .5 [ q ( t )- k ( t ) ]

где t – период моделирования (год или другой временной интервал);

M p (t ) - суммарная мощность поставщиков в году, t ;

Л п (1 ) - логистическая инфраструктура;

k(t ) - средний уровень качества обслуживания в году, t;

H p (t ) - мощность средств поддержания работоспособности машин в году, t ;

B p (t ) - мощность ремонтно-обслуживающей базы в году, t ;

B a (t ) - мощность (доля) структур восстановления и упрочнения элементов машин в году, t ;

N зи (t) – суммарная мощность отечественных заводов-изготовителей в году, t ;

N то (t) – мощность торговых организаций в году, t ;

N д (t) – мощность дилеров в году, t ;

N c (t) - мощность материально-технического снабжения в году, t k(t );

j – вектор стратегии управления;

g – вектор планирования материально-технического снабжения, ТО и Р;

d – вектор обеспечения запасными частями, ремонтными материалами и другими ресурсами; Т ТО – средства технического обслуживания;

Т Д – средства диагностики технического состояния;

r 1 – заводы, специализированные ремонтные предприятия;

q(t) – вектор трудоемкости восстановления и упрочнения элементов машин в году, t ;

f 1-5 – функции, вид которых устанавливается статистическим исследованием.

Планируемый уровень работоспособности машин находится из выражения:

У р = f [ М р ( t ) , Л п ( t ) , П р ( t ) , В р ( t ) , В а ( t ) ]. (11)

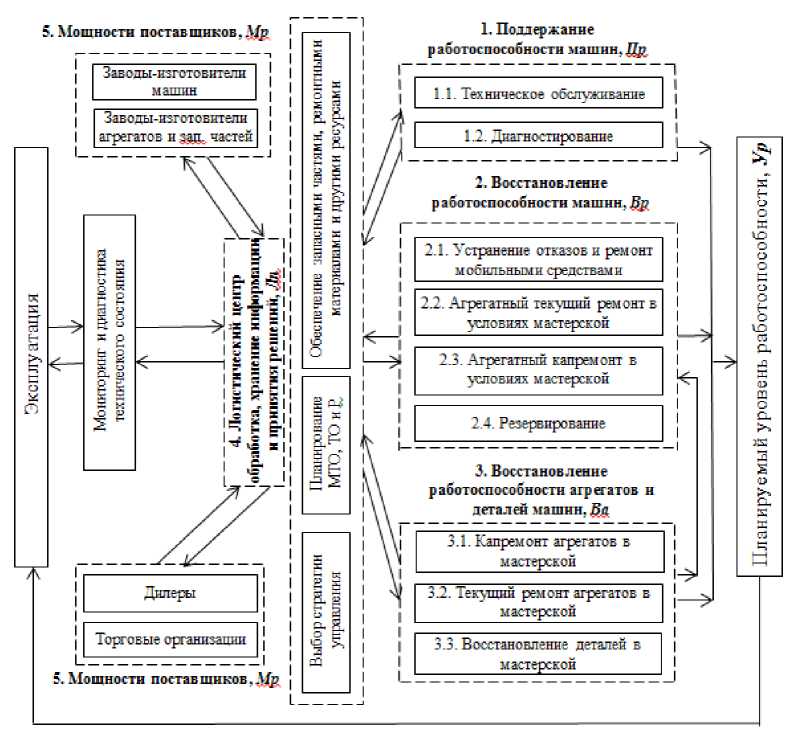

Реализация задачи может осуществляться в соответствии с иерархической структурой, схема которой приведена на рисунке 2. Для оценки частных показателей работоспособности транспортно-технологических машин необходимо построение математических моделей, а также определение степени влияния основных реализующих факторов, приведенных в модели (7).

Общая стратегия определения комплексного показателя У р уровня работоспособности тракторов и машин строится с учетом установления количественных связей между показателями эффективности технического сервиса машин, характеристиками дерева целей системы обеспечения работоспособности машин. При этом генеральная цель – повышение уровня работоспособности ТТМ - в результате декомпозиции разлагается на более конкретные цели второго и третьего уровней [1, 2].

Обеспечение уровня работоспособности ТТМ (Щ

|

1 |

1 |

||||||||

|

Повышение |

Повышение |

Повышение |

Повышение |

Повышение |

|||||

|

МОЩНОСТИ |

эффективно- |

качества ТО и |

качества |

качества вое- |

|||||

|

фирм- |

сти логистич. |

диагностиро- |

ремонта |

становления |

|||||

|

поставщиков, Л/Р |

центра, Л* |

вания машин. Пр |

машин, Вр |

элементов, Ва |

|||||

|

Поставки заводов-изготовителей сельхозтехники, Мг/ |

Правильный выбор - стратегии управления, S21 |

Повьппение _ качества технического обсаживания. $Я |

Повышение — качества технологии мобильного обслуживания, S:i |

Повьппение “эффективности капитального ремонта агрегатов машин, $5Л |

|||||

заводов-изготовителей агрега тов и зап. частей, 3^2

услуг дилеров, Л^ч |

Эффективное планирование МТО про— цессов TOP , $25 Своевременное и качественное обеспечение системы ТС |

Повышение качества диагностирования технического состояния , &з |

Повьппение “ эффективности текущего агрегатного ремонта машин, $44 - Повышение эффективности агрегатного капитального ремонта |

Повышение эффективности текущего ремонта агрегатов машин, $52 Повышение эффективности и качества восстановления деталей, $55 |

|||||

|

_ Торговые организации, Si: |

ресурсами всех видов, $24 |

машин, .Ski Улучшение |

|||||||

|

резервирова- |

|||||||||

|

ния ремонт- |

|||||||||

|

ных ресурсов, $45 |

|||||||||

Рисунок 2 – Уровни дерева целей системы обеспечения работоспособности ТТМ

Теория регрессионного анализа в большинстве случаев рекомендует принятие функции (8) линейной с учетом проверки и уточнений ее по соответствующим критериям. Тогда линейная модель зависимости М(У р ) может иметь следующий вид:

М(У р ) = β о + β 1 М р + β 2 Л п + β 3 П р + β 4 В р + β 5 В а. .

По полученному уравнению можно определить комплексный или обобщенный показа- тели надежности, а следовательно, работоспособности. Вопрос состоит в особенностях выбора, обоснования и подготовки к использованию номенклатуры исходных данных для определения каждого из показателей – комплексного или обобщенного.

Выводы

-

1. Рассмотренный подход позволяет выявить группы общих и частных показателей обеспечения работоспособности транспортно-технологических машин, их состав, значимость и взаимосвязь. Следующим шагом формализации поставленной задачи должно быть проведение экспертного опроса специалистов в отрасли АПК, который с большой долей вероятности должен подтвердить целесообразность использования предложенной системы показателей при повышении работоспособности.

-

2. На основе программно-целевых принципов, анализа и обобщения задач обеспечения работоспособности транспортно-технологических машин в сельском хозяйстве сформулированы требования и основной состав факторов, влияющих на обеспечение работоспособности машин. При этом за основу должна быть взята именно логистическая поддержка системы технического сервиса.

-

3. Дальнейшая работа при проведении исследований должна включать следующие шаги: постановка экспериментальных исследований надежности объектов на всех этапах логистической цепи технического сервиса ТТМ; разработка единой информационной системы работоспособности машин и оборудования; обоснование и выбор норм надежности логистических ремонтных цепей; организация доработок и внедрение в производство.

Список литературы Формализация уровня работоспособности транспортно-технологических машин в АПК

- Спицнадель В.Н. Основы системного анализа: учеб. пособие. - СПб.: Изд. дом "Бизнес-пресса", 2000. - 326 с.

- Бураев М.К., Охотин М.В. Производственно-техническая эксплуатация машинно-тракторного парка в АПК Байкальского региона. - Иркутск: Изд-во ИрГСХА, 2013. - 219 с.

- Жуленков В.И. Решение основных задач повышения надежности технического сервиса машин АПК // Вестник Казанского ГАУ. - 2009. Т. 4, № 2 (12). С. 173-178.

- Аверьянов И.Н. Использование логистических ремонтных цепей в ремонтном производстве авиационных двигателей и наземных газотурбинных установок // Научный аспект. - Самара: Изд-во ООО "Аспект", 2013. № 3. 139-146.

- Бураев М.К., Шистеев А.В. Логистическая поддержка системы производственно-технической эксплуатации машинно-тракторного парка // Материалы VII Междунар. науч.-практ. конф. "Информационные технологии, системы и приборы в АПК", АГРОИНФО-2018 (Новосибирская область, р.п. Краснообск, 24-25 октября 2018 г.). - Краснообск, 2018. С. 383-386.

- Бураева Г.М. Логистика ресурсодвижения в системе агротехнического сервиса // Инновационно-промышленный салон: материалы III Всерос. науч.-практ. конф. "Ремонт. Восстановление. Реновация", 28 февраля - 2 марта 2012 г. Уфа: Изд-во БашГАУ, 2012. - С. 126-131.

- Шистеев А.В., Бураев М.К. Логистическая оценка использования фонда сменно-обменных элементов при техническом сервисе импортной сельскохозяйственной техники // Климат, экология, с./х. Евразии: материалы III Междунар. науч.-практ. конф., посвященной 80-летию образования ИрГСХА. 2014. С. 133-137.