Формирование износостойкого покрытия на поверхности рабочих органов газотермическим напылением

Автор: Шкурин И.Г., Шкурина Ю.А.

Журнал: Научный журнал молодых ученых @young-scientists-journal

Рубрика: Технические науки

Статья в выпуске: 3 (12), 2018 года.

Бесплатный доступ

Данная статья посвящена проблеме быстрого изнашивания рабочих органов почвообрабатывающих машин вследствии абразивного воздействия почвы. В работе представлены основные негативные последствия износа рабочих органов и использование их в таком состоянии. Так же представлена и описана актуальная и перспективная в техническом плане технология упрочнения, а именно газопламенное напыление.

Абразив, износ, упрочнение, газопламенное напыление, порошок для напыления

Короткий адрес: https://sciup.org/147228978

IDR: 147228978 | УДК: 631.316.022

Текст научной статьи Формирование износостойкого покрытия на поверхности рабочих органов газотермическим напылением

Повышение износостойкости рабочих органов почвообрабатывающих орудий – одна из наиболее актуальных задач агропромышленного комплекса. Это обусловлено не только важностью сокращения расхода металла на производство деталей, но и современными требованиями эксплуатации рабочих органов.

Известно [2], что стойкость режущих органов сельскохозяйственных машин, измеряемая наработкой до предельного износа (затупления), очень низкая. Поэтому они либо эксплуатируются с нарушениями агротехнических условий, либо многократно подвергаются ремонту [1].

Большинство деталей и агрегатов почвообрабатывающих машин подвергаются одному из самых интенсивных видов механического изнашивания – абразивному.

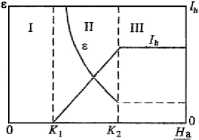

Одним из фундаментальных положений теории абразивного изнашивания при взаимодействии твердых частиц и поверхности трения является зависимость интенсивности износа исследуемого материала от отношения твердости этого материала к твердости абразива [4]. Как видно из рисунка 1 абразивное изнашивание материала начинается лишь после того, как твердость абразива превысит твердость материала, в K1 раз (переход из зоны I в зону II).

Быстрое абразивное изнашивание свидетельствует о том, что рабочие органы изготавливаются из материалов малой твердости, как следствие не способны сопротивляться износу.

Изменение геометрии рабочей поверхности по причине износа и ударных нагрузок приводит к нарушению агротехнических требований (деградации структуры почв, сокращению посевных площадей) [5]. Кроме того, меняется тяговое сопротивление, возрастает нагрузка на узлы и агрегата техники, увеличивается расход топлива, снижается общая производительность, что приводит к экономическим потерям хозяйства [8].

н»

Рисунок 1 – Схема трех областей зависимости интенсивности изнашивания Ih и относительной износостойкости ε от отношения твердости абразива Hа и твердости материала Hм

Разработка и совершенствование существующих технологии ремонта (восстановления и упрочнения) никогда не теряют своей актуальности, особенно в агропромышленном комплексе, по указанным ранее причинам.

Качество выполнения работ при возделывании сельскохозяйственных культур оказывает решающее влияние на урожайность и эффективность сельскохозяйственного производства [5]. При производстве сельскохозяйственной продукции ведущее место занимают операции по обработке почвы. Применение рабочих органов той или иной формы и размеров зависит от вида обработки, сорта обрабатываемой культуры, стадии ее развития, состояния почвы. Для обработки вспаханной почвы, без оборачивания пласта, в целях борьбы с сорной растительностью и подготовки поля к посеву, а также для обработки почвы при уходе за пропашными культурами используют культиваторы. Основные рабочие органы культиватора – это лапы, по своему назначению и форме разделяются на:

-

- лапы полольные (односторонние плоскорезные, стрельчатые

плоскорезные и универсальные);

-

- лапы рыхлительные (долотообразные, оборотные и копьевидные);

-

- корпусы окучивающие и бороздорежущие.

Характер и интенсивность изнашивания почворежущих органов зависит от физико-механических свойств почвы и площади контакта абразивной массы с поверхностью рабочего органа. К физическим параметрам состояния почв относятся: значения пределов прочности при деформациях, механический состав, влажность, структура, сложение, плотность, объемная масса, удельная поверхность, пористость (скважность) и другие, все это переменные величины, подверженные изменениям и управлению посредством почвообработки, мелиорации, удобрения и т.п [4, 6]. Механический состав почвы определяется размерной характеристикой или дисперсностью твердой фазы. Значительное влияние оказывают пылеватые частицы размером 0,01…0,05 мм и илистые фракции размером менее 0,001 мм. Важной характеристикой степени дисперсности твердых частиц служит удельная поверхность, т.е. суммарная площадь частиц в единице массы материала [4, 6].

Как показал анализ литературных источников, одним из способов решения проблемы износостойкости является создание на поверхности детали защитного твердого слоя, который в процессе эксплуатации долгое время сохранял бы свою работоспособность и не нуждался в ремонте. Одним из актуальных методов упрочнения деталей можно назвать газотермического напыление (ГТН) [3]. Под общим названием (ГТН) объединяют следующие методы напыления:

-

- газопламенное напыление;

-

- высокоскоростное газопламенное напыление;

-

- детонационное напыление;

-

- плазменное напыление;

-

- напыление с оплавлением;

-

- электродуговая металлизация и активированная электродуговая

металлизация.

Для решения проблемы абразивного изнашивания подходит большинство методов газотермического напыления [9], однако целесообразно использовать именно газопламенное напыление по соотношению характеристики износостойкого покрытия – стоимость технологии нанесения.

Технология газопламенного напыления предполагает формирование капель (частиц) малого размера расплавленного металла и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым непрерывное покрытие. В большинстве случаев в качестве горючего газа используют ацетилен. Можно также применять пропан, водород или метилацетиленпропан, который предварительно подвергают стабилизации.

Высокая эффективность и универсальность этого метода определяется следующими особенностями:

-

- возможность использовать материалы, с температурой плавления до 2800 °С;

-

- незначительное тепловое воздействие на подложку до 150 °С);

-

- пористость покрытия от 2 до 10 %;

-

- низкий расход материала покрытия;

-

- широкий диапазон толщины покрытия от 50 мкм до 10 мм;

-

- возможность управлять давлением струи газа и напыляемых частиц, а так же составом среды пламени (нейтральное, окислительное и восстановительное);

-

- высокая производительность процесса (до 10 кг/ч),

-

- легкость и простота обслуживания оборудования;

-

- гибкость технологии и мобильность оборудования, что позволяет производить газопламенное напыление на месте, без демонтажа изделий.

С помощью газопламенного напыления наносят износостойкие и коррозионностойкие покрытия, что удовлетворяет нашим требованиям и условиям эксплуатации.

Главным достоинством метода газотермического напыления является возможность изменять в процессе напыления состав материала и его структуру от обычной до мелкозернистой и аморфной, что позволяет регулировать в широких пределах свойства получаемого покрытия.

В качестве матрицы для составления порошковых покрытий используют в основном частицы железа, наполнитель – стеклянные, борные, углеродные, органические, кристаллы (карбидов, нитридов и др.). Лучшие результаты получаются из порошков мелкозернистого состава [7]. При составлении композиции эффективно используются индивидуальные свойства составляющих элементов. Содержание упрочнителя в порошковых покрытиях составляет 20-80% по объёму [3]. Макроскопические свойства порошковых покрытий (сплавов) определяются качеством исходного сырья, определяющими критериями которого являются размер частиц и правильное соотношение между ними. Формирование микроструктуры сплава из порошка, помимо его химического состава существенное влияние оказывает загрязнение материала покрытия посторонними примесями.

Говоря о создании износостойких покрытий нельзя не упомянуть адгезию. Адгезия – это прочность сцепления поверхностей двух разных тел, явление заключается в возникновении механической прочности (конденсированных фаз). В случае с газопламенным напылением адгезия покрытия с подложкой колеблется от 2,5

до 5,0 кг/ мм², что удовлетворяет требованиям, предъявляемым к защитным покрытиям. Природа связи между металлом и покрытием до сих пор вызывает дискуссии исследователей, одни считают, что сцепление покрытия с поверхностью металла носит механический характер (сила адгезии), другие, что связь возникает за счет химических реакции и микросварки. В то же время ряд авторов процесс взаимодействия частиц – подложка условно разбивают на три стадии:

-

1. образование физического контакта;

-

2. образование прочных химических связей (частица – подложка);

-

3. развитие взаимодействия (релаксация, гетеродиффузия, образование новых фаз).

Производительность процесса напыления, а также свойства сформированного покрытия зависят от качества подготовки поверхности, химического состава и характеристик порошка, условия его доставки на поверхность подложки, состава газовой среды, количества тепловой энергии между порошком и поверхностью. Для создания покрытия с нужными характеристиками нужно учитывать все эти факторы и строго следовать технологическому процессу.

На основании вышеизложенного можно сделать вывод о низком качестве (недостаточная твердость и т.д.) рабочих органов почвообрабатывающих машин, что приводит к их быстрому износу и нарушению агротехнических условий обработки почвы и, как следствие, экономическим потерям. В результате встает проблема повышения износостойкости рабочих органов, что делает актуальным разработку и совершенствование технологий восстановления и упрочнения. Одной из актуальных и перспективных технологий упрочнения, с точки зрения характеристик формируемых покрытий, возможности совершенствования технологии, гибких регулировок и настроек, можно назвать газопламенное напыление.

Список литературы Формирование износостойкого покрытия на поверхности рабочих органов газотермическим напылением

- Коломейченко А.В., Логачев В.Н., Титов Н.В. Комбинированные способы восстановления и упрочнения деталей машин с использованием мдо-покрытий // Труды ГОСНИТИ. 2014. Т. 115. С. 150-157.

- Гончаренко В.В., Кузнецов Ю.А. Восстановление и упрочнение лемехов плугов // Вестник Российского государственного аграрного заочного университета. Москва.: Изд. РГАЗУ, 2007, №2 (7). С.122-123.

- Шкурин И.Г., Шатохин М.А. Газотермическое напыление как один из методов восстановление и упрочнение изношенных деталей сельскохозяйственных машин // Качество в производственных и социально-экономических системах. Сборник научных трудов 6-й Международной научно-технической конференции. В 2-х томах. Том 2. 2018. С. 273-276.

- Шкурин И.Г., Шкурина Ю.А., Сухоленцев А.И. Контактное взаимодействие рабочих органов с твердыми частицами и их износ при относительном перемещении // Современные автомобильные материалы и технологии (самит-2017): Сб. статей IX Междунар. науч.-техн. конф. Отв. редактор Е.В. Агеев. 2017. С. 266-269.

- Износ рабочих органов и его влияние на эффективность работы почвообрабатывающих машин / И.Г. Шкурин [и др.] // В сб.: Физика и современные технологии в АПК: материалы Междунар. молодеж. науч.-практ. конф. 2016. С.61-66.

- Механика почвы, ее свойства и процессы / И.Г. Шкурин [и др.] // Сетевой научный журнал Орел ГАУ. №2 (7) декабрь 2016. С. 158-162.

- Коломейченко А.В., Зайцев С.А. Влияние фракции экспериментального порошка на физико-механические свойства покрытий при газопламенном напылении // Техника и оборудование для села. 2013. №3(189). С. 41-42.

- Практикум по экономике и организации технического сервиса: учебное пособие / Ю.А. Кузнецов [и др.]. Орел.: Изд-во Орел ГАУ, 2013. 300 с.

- Технологии восстановления и упрочнения рабочих органов почвообрабатывающих машин / И.Г. Шкурин [и др.] // Сетевой научный журнал Орел ГАУ №2(7) декабрь 2016. С. 150-153.