Формирование качества поверхностного слоя при отделочно-упрочняющей обработке деталей эксцентриковым упрочнителем

Автор: Тамаркин М.А., Тищенко Э.Э., Хашаш О.С.А.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Механика

Статья в выпуске: 2 т.23, 2023 года.

Бесплатный доступ

Введение. Формирование параметров качества поверхностного слоя и эксплуатационных свойств деталей происходит на протяжении всех этапов их изготовления. Однако решающее влияние чаще всего оказывают этапы финишной обработки. Поэтому в современном цифровом машиностроении задача технологического обеспечения высокого качества поверхностного слоя детали является одной из важнейших при решении проблемы повышения качества, надежности и увеличения жизненного цикла производимых машин. Ведущую роль в повышении эксплуатационных характеристик деталей машин играет обработка поверхностным пластическим деформированием, сущность которой заключается в том, что требуемые параметры качества деталей достигаются не удалением слоя материала, а его пластическим деформированием. В процессе обработки производится изменение как размеров деталей, так и физико-механических характеристик поверхностных слоев, управляя которыми технолог имеет возможность значительно увеличивать жизненный цикл производимой продукции. Целью настоящих исследований является обеспечение необходимых параметров качества поверхностного слоя при обработке эксцентриковым упрочнителем.Материалы и методы. В статье представлены результаты исследований нового метода обработки поверхностным пластическим деформированием - осциллирующим эксцентриковым упрочнителем. Рассматриваемый метод обработки позволяет получать высокое качество обработанной поверхности, осуществлять обработку крупногабаритных деталей в местах, являющихся концентраторами напряжений, обрабатывать сварные швы, небольшие участки поверхностей, упрочнение которых необходимо для выполнения деталью своего служебного назначения. Выполнен комплекс теоретических исследований, по результатам которых определены параметры единичного взаимодействия индентора с поверхностью детали, диаметр пластического отпечатка и его глубина.Результаты исследования. Получены зависимости для определения шероховатости поверхности, глубины упрочненного слоя и степени деформации. Полученные формулы прошли проверку адекватности экспериментальными исследованиями.Обсуждение и заключение. Полученные результаты исследований могут быть использованы при технологическом проектировании процессов обработки поверхностным пластическим деформированием. Определены дальнейшие задачи по исследованию рассматриваемого метода обработки.

Осциллирующий инструмент, эксцентриковый упрочнитель, шероховатость поверхности, глубина упрочненного слоя, степень деформации

Короткий адрес: https://sciup.org/142238862

IDR: 142238862 | УДК: 62-52 | DOI: 10.23947/2687-1653-2023-23-2-130-139

Текст научной статьи Формирование качества поверхностного слоя при отделочно-упрочняющей обработке деталей эксцентриковым упрочнителем

УДК 62-52 Научная статья

Введение. Формирование параметров качества поверхностного слоя и эксплуатационных свойств деталей происходит на протяжении всех этапов их изготовления. Однако решающее влияние чаще всего оказывают этапы финишной обработки. Поэтому в современном цифровом машиностроении задача технологического обеспечения высокого качества поверхностного слоя детали является одной из важнейших при решении проблемы повышения качества, надежности и увеличения жизненного цикла производимых машин. Ведущую роль в повышении эксплуатационных характеристик деталей машин играет обработка поверхностным пластическим деформированием, сущность которой заключается в том, что требуемые параметры качества деталей достигаются не удалением слоя материала, а его пластическим деформированием. В процессе обработки производится изменение как размеров деталей, так и физико-механических характеристик поверхностных слоев, управляя которыми технолог имеет возможность значительно увеличивать жизненный цикл производимой продукции. Целью настоящих исследований является обеспечение необходимых параметров качества поверхностного слоя при обработке эксцентриковым упрочнителем.

Материалы и методы. В статье представлены результаты исследований нового метода обработки поверхностным пластическим деформированием — осциллирующим эксцентриковым упрочнителем. Рассматриваемый метод обработки позволяет получать высокое качество обработанной поверхности, осуществлять обработку крупногабаритных деталей в местах, являющихся концентраторами напряжений, обрабатывать сварные швы, небольшие участки поверхностей, упрочнение которых необходимо для выполнения деталью своего служебного назначения. Выполнен комплекс теоретических исследований, по результатам которых определены параметры единичного взаимодействия индентора с поверхностью детали, диаметр пластического отпечатка и его глубина.

Результаты исследования . Получены зависимости для определения шероховатости поверхности, глубины упрочненного слоя и степени деформации. Полученные формулы прошли проверку адекватности экспериментальными исследованиями.

Обсуждение и заключение . Полученные результаты исследований могут быть использованы при технологическом проектировании процессов обработки поверхностным пластическим деформированием. Определены дальнейшие задачи по исследованию рассматриваемого метода обработки.

Original article

Surface Quality Forming under Parts Finishing and Strengthening Treatment with an Eccentric Hardener Mikhail A. Tamarkin , Elina E. Tishchenko M , Omar СА Hashash Ф

Don State Technical University, Rostov-on-Don, Russian Federation

Introduction. The formation of the quality parameters of the surface layer and the operational properties of the parts occurs throughout all stages of their manufacture. However, the decisive impact is most often exerted by the stages of finishing. Therefore, in modern digital engineering, the task of process support of high quality of the surface layer of the part is one of the challenges in solving the problem of improving the quality and reliability and increasing the life cycle of manufactured machines. Surface plastic deformation treatment is instrumental in improving the performance characteristics of machine parts. Its essence is that the required quality parameters of parts are obtained not by removing a layer of material, but by plastic deformation. During the processing, both the dimensions of the parts and the physical and mechanical properties of the surface layers are changed. In this case, the technologist has the opportunity to significantly increase the life cycle of the manufactured products through controlling the process. These studies are aimed at providing the required quality parameters of the surface layer under processing with an eccentric hardener.

Materials and Methods. The article presents the results of research on a new method of surface plastic deformation treatment – with an oscillating eccentric hardener. The considered processing method enables to obtain high quality of the treated surface, to process large-sized parts in places that are stress concentrators, to process welds, small areas of surfaces, whose hardening is needed for the part to fulfill its intended service. A set of theoretical studies was carried out; their results provided determining the parameters of a single interaction of the indenter and the surface of the part, the diameter of the plastic imprint and its depth.

Results. Dependences for determining the surface roughness, the depth of the hardened layer and the degree of deformation were obtained. The resulting formulas were tested for adequacy by experimental studies.

Discussion and Conclusion. The obtained research results can be used in the technological design of surface plastic deformation treatment processes. Further tasks for the study of the considered processing method are determined.

Введение. Надежность и долговечность деталей машин в значительной степени зависит от качества их поверхностного слоя. Из многочисленных работ по технологии машиностроения известно, что формирование параметров качества поверхностного слоя происходит на всех стадиях их изготовления. Однако решающее влияние чаще всего оказывают этапы финишной обработки. Поэтому в современном цифровом машиностроении уделяется повышенное внимание технологическому проектированию высокоэффективных операций финишной обработки деталей, что позволяет решить сложнейшую задачу увеличения их жизненного цикла. Ведущую роль в повышении эксплуатационных характеристик деталей машин, осуществляемом на финишных операциях, играет обработка поверхностным пластическим деформированием (ППД). В отличие от традиционных методов обработки резанием, параметры качества поверхностного слоя при ППД достигаются путем осуществления пластической деформации специальными инструментами или рабочими средами. В процессе обработки одновременно с изменением размера обрабатываемых деталей производится изменение физико-механических характеристик поверхностных слоев, управляя которым технолог имеет возможность значительно увеличивать жизненный цикл производимой продукции.

Машиностроение и машиноведение

Следует отметить, что широкому распространению многих методов ППД в промышленности препятствует слабая изученность их основных закономерностей, трудности, возникающие в процессе проектирования оптимальных сочетаний режимов обработки и конструктивных параметров средств технологического оснащения. Во многих случаях режимы обработки назначаются исходя из результатов частных экспериментальных исследований, что приводит к низкой эффективности обработки [1–6].

Целью настоящих исследований является обеспечение необходимых параметров качества поверхностного слоя при обработке эксцентриковым упрочнителем.

Материалы и методы. Необходимость применения ППД в условиях современных машиностроительных производство приводит к созданию новых методов обработки. Одним из таких методов является обработка ППД осциллирующим инструментом — эксцентриковым упрочнителем.

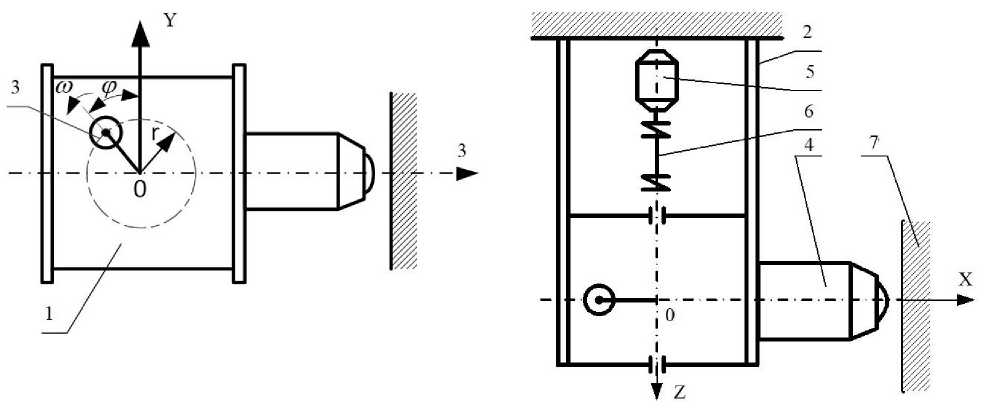

На рис. 1 представлена кинематическая схема эксцентрикового упрочнителя, состоящего из вибрирующего корпуса 1, подвешенного на плоских пружинах 2. Колебания вибрирующего корпуса 1, действующие нормально к обрабатываемой поверхности, возбуждаются вращением эксцентриковой массы (дебаланса) 3 вокруг вертикальной оси. Ось вращения эксцентриковой массы ограничена от перемещений относительно вибрирующего корпуса 1. Вращательное движение эксцентрику передаётся от электродвигателя 5 через гибкий вал 6. К корпусу 1 прикреплена инструментальная головка 4 с инструментом соответствующей геометрической формы. Движение инструмента 4 ограничивается ограничителем 7 (обрабатываемая деталь). При этом инструмент представляет собой индентор со сферической заточкой или может выполняться в виде ролика или шарика. Вибрационную систему в эксцентриковых упрочнителях можно представить как одномассовую систему с двумя степенями свободы, находящуюся под действием силы, изменяющейся по гармоническому закону. Для исследования динамики системы рассмотрим особенности её свободного колебания под действием центробежного вибровозбуждения и характер движения системы, ударяющейся об ограничитель (деталь).

При свободном колебании вибрирующая система, закрепленная на конце плоских пружин 2 (рис. 1), совершает гармонические колебания, которые возбуждаются вращением эксцентрика 3 с постоянной угловой скоростью.

Предложенное устройство может быть эффективным при обработке фасонных деталей не самого сложного профиля, а в некоторых случаях и при обработке простых поверхностей, типа плоскостей или тел вращения.

Следует прежде всего проверить возможность обеспечения широкого диапазона энергии воздействия инструментальной головки на поверхность обрабатываемой детали в сочетании с сравнительно низкими высотными характеристиками шероховатости поверхности.

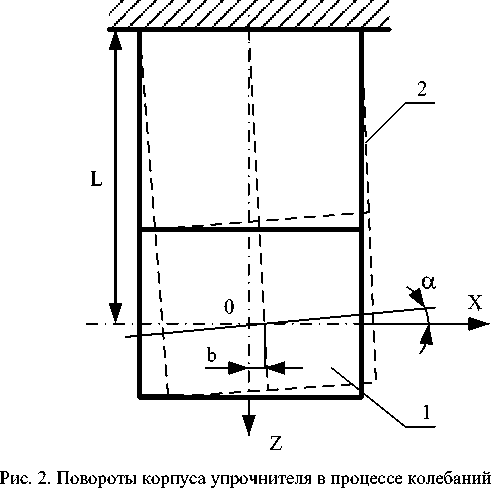

Ввиду меньшей жёсткости плоской пружины (в нашем случае двух пружин) в направлении Х, в сравнении с жёсткостью в направлении Y, система описывает траекторию, близкую к эллипсу с большей полуосью в направлении оси Х. Для анализа закона движения системы разложим траектории по осям Х и Y.

Уравнение движения центра тяжести есть не что иное, как математическое выражение второго закона Ньютона.

Рис. 1. Схема эксцентрикового упрочнителя: 1 — корпус; 2 — плоская пружина; 3 — эксцентриковая масса;

4 — инструментальная головка; 5 — электродвигатель; 6 — гибкий вал; 7 — ограничитель (обрабатываемая деталь)

Результаты исследования . Чтобы установить основные закономерности влияния технологических параметров процесса на взаимодействие осциллирующего индентора с обрабатываемой поверхностью необходимо учитывать кинетическую энергию индентора, количество инденторов, радиус индентора, коэффициент полезного действия устройства, физико-механические свойства обрабатываемой детали [1–6].

Учитывая все силы, действующие на движущийся индентор, можно записать уравнение движения инструментальной головки в направлении Y:

d 2 y m = c dt 2

dy

-c1y-µ + mcamrω2 cosωt - mcg, dt в направлении Х:

d2x dx m = -cx-µ + m rω2 sin ωt, c dt2 dt cam

d2y где mc , dt2

d2x m — проекции

сил инерции системы на оси Y и Х соответственно; c 1 , y , cx — проекции сил

dx dy сопротивления пружины на оси Y и Х; µ — проекции сил сопротивления µ среды на оси Y и Х; dt dt mcamrω2cosωt, mcamrω2sinωt — проекции возмущающейся силы на оси Y и Х; mcg — сила тяжести (вес)

вибрирующей системы; m c — масса вибрирующей системы; c 1 , c — жёсткость пружин в направлении Y и Х; µ — сопротивление среды; m cam — масса эксцентрика; r — расстояние от оси вращения эксцентрика до его центра тяжести; ω — угловая скорость; t — текущее значение времени; y , x — текущее значение координат.

Ввиду значительно большей жёсткости пружин в направлении Y по отношению с жёсткостью в направлении Х, амплитуда перемещения индентора в направлении Y значительно меньше амплитуды в направлении Х. Поэтому примем допущение, что система совершает гармонические колебания только в направлении Х, т.е. будем рассматривать индентор только с одной степенью свободы.

Если пренебречь затухающим колебанием, то уравнение движения будет иметь вид:

х = b sin( ω t + β ) , (3)

где b — амплитуда колебаний, β — разность фаз между возбуждающей силой и перемещениями центра

тяжести индентора.

Подставив это выражение в уравнение (2), находим:

b=

m

cam

r ω 2

V( c - ω 2 m )2 + ω 2 µ 2

tgβ =

ωµ c - ω 2 m

Машиностроение и машиноведение

Значение μ определяется из выражений:

м m, 5

Ц = ,

2п

где м — частота собственных колебаний; 5 — логарифмический декремент затухания.

Продифференцировав уравнение (4) по времени и проведя исследование функции на экстремум, получим выражение для определения максимальной скорости индентора:

VX

mcamr Ю 3

( c -to 2 mc )2 +ю 2 ц 2

Наибольшая кинетическая энергия индентора определяется из уравнения:

Т= mcV 2 X _ mcm 2 camr 2 to 6

2 2[( c -to 2 mc )2 +to 2 ^ 2]

Анализ процесса взаимодействия сферических инденторов с деформируемым полупространством

(поверхностным слоем обрабатываемой детали) описан в классических работах И.В. Кудрявцева [ 1, 2, 4, 5 ] .

Диаметр пластического отпечатка можно определить по зависимости:

/Д ■ T-п

4 i

.

V М ■ HD

При этом глубина пластического отпечатка может быть определена как:

h = -

' T -п

M ■ Д ■ HD ’

где Т — кинетическая энергия инструментальной головки; HD — динамическая твердость материала детали (отношение энергии удара сферического индентора к объему вытесненного материала при ударе); D i — диаметр индентора; п — коэффициент полезного действия устройства; М — число инденторов.

При обработке эксцентриковым упрочнителем параметры шероховатости обрабатываемой поверхности могут получать постоянное (установившееся) значение, которое воспроизводится при дальнейшей обработке поверхности детали. Рельеф образующейся поверхности может быть как изотропным, так и анизотропным и формируется путем многократного наложения следов единичного взаимодействия.

При взаимодействии осциллирующего индентора с исходными выступами микронеровностей происходит их уменьшение по высоте с одновременным уменьшением глубины впадин микронеровностей. С увеличением времени обработки исходный профиль шероховатости поверхности полностью передеформируется. В результате формируется новый микрорельеф, причем для каждого метода ППД он имеет специфический характер [7–19].

Окончательно сформированная шероховатость обрабатываемой поверхности получила название «установившейся». Как правило, её высотные параметры не зависят от исходной. Они формируются в конкретных условиях каждого метода обработки и зависят от его технологических параметров. На основании методики работы [3, 4] получена зависимость для определения установившейся шероховатости поверхности при обработке эксцентриковым упрочнителем:

Ra = 0,0075,

Т-п

Д ■ M ■ HD

.

Параметры упрочнения поверхностного слоя, к которым относятся глубина упрочненного слоя и степень деформации, оказывают важнейшее влияние на увеличение жизненного цикла обработанных деталей. В результате теоретических исследований получены аналитические зависимости для их расчета при обработке эксцентриковым упрочнителем:

8 hn =?

T-п

Д ■ M ■ HD

Di

,

s = 1,13 4

' T ■п

Д 3 ■ M ■ HD

.

Приведенные зависимости соответствуют физическому смыслу явлений, происходящих при обработке, и прошли проверку в ходе проведения комплексных экспериментальных исследований.

При проведении экспериментальных исследований использовались образцы из различных материалов, часто применяемые для изготовления деталей машин: качественные и легированные стали (сталь 45, ХВГ, сталь 30,

сталь 30ХГСА и др.), алюминиевые сплавы (АЛ1, АВТ, Д16 и др.). Плоские образцы подвергались обработке эксцентриковым упрочнителем с различными режимами. Использовались шариковые и роликовые инденторы.

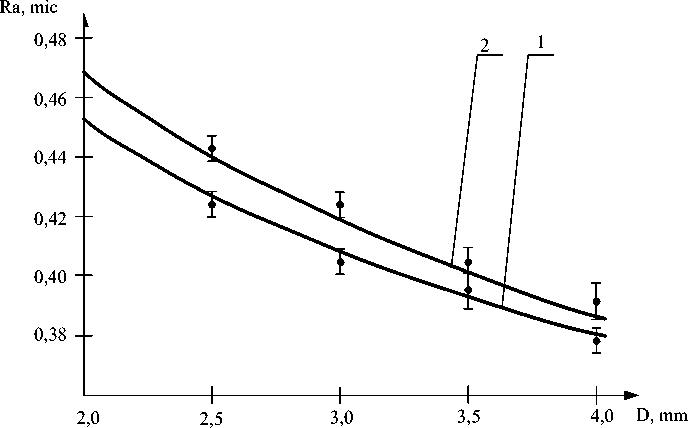

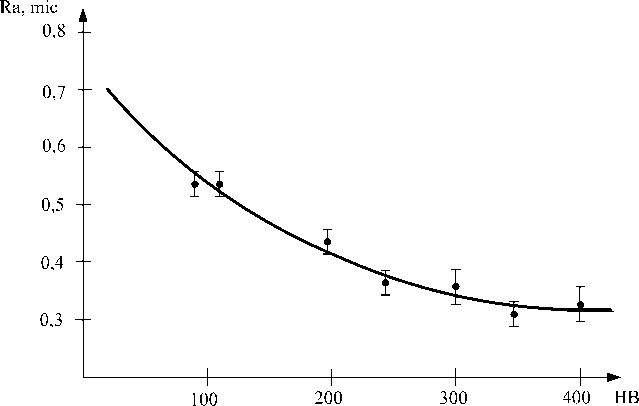

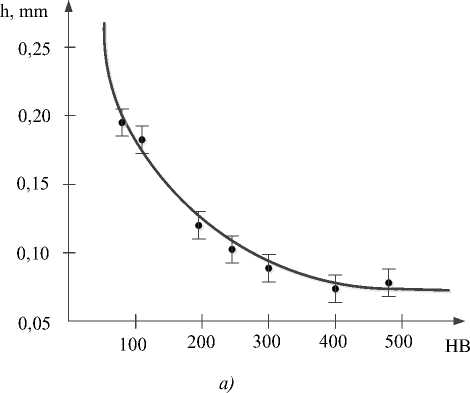

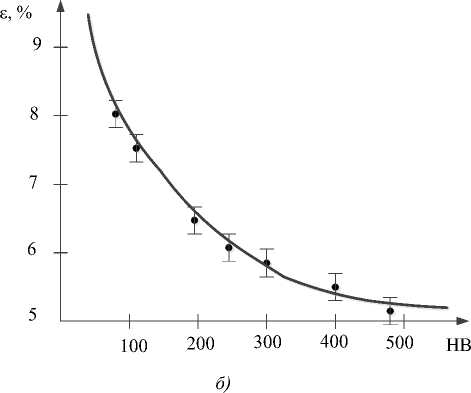

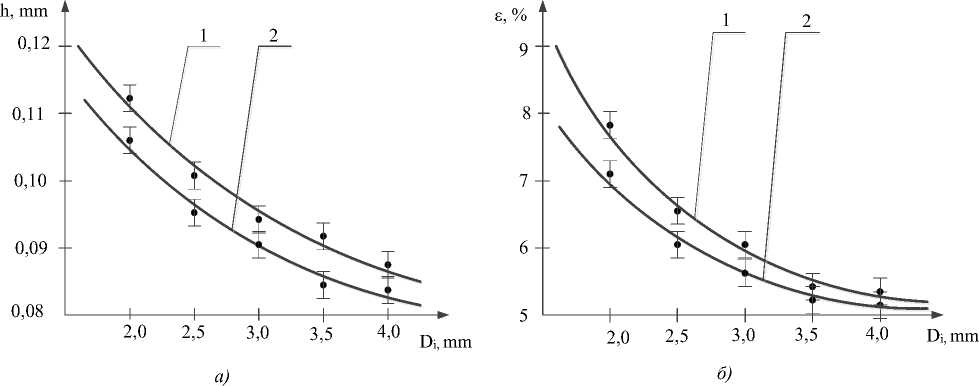

По теоретическим зависимостям построены графики зависимостей шероховатости обработанной поверхности, глубины упрочненного слоя и степени деформации от режимов обработки, характеристик рабочих сред и обрабатываемых материалов.

На графиках (рис. 3–6) сплошной линией показаны кривые, построенные по теоретическим формулам, а точками — результаты экспериментальных исследований. Выполнено построение доверительных интервалов с доверительной вероятностью 95 %.

Наблюдается высокая сходимость результатов, что свидетельствует о том, что теоретическая зависимость правильно отражает явления, происходящие при обработке ППД осциллирующим инструментом — эксцентриковым упрочнителем.

Рис. 3. Зависимость шероховатости поверхности от радиуса индентора: 1 — материал образца сталь 45, 2 — материал образца ХВГ

Рис. 4. Зависимость шероховатости поверхности от твердости детали по Бринеллю

Машиностроение и машиноведение

Рис. 5. Зависимость параметров упрочнения от твердости по Бринеллю для различных материалов: а — от глубины упрочненного слоя; б — от степени деформации

Рис. 6. Зависимость параметров упрочнения от диаметра индентора: а — глубина упрочненного слоя; б — степень деформации; 1 — материал образца — сталь 45; 2 — материал образца — сталь ХВГ

Обсуждение и заключение. По результатам проведенных исследований можно сделать следующие выводы:

-

1. Получена теоретическая зависимость, позволяющая определить кинетическую энергию индентора при обработке осциллирующим инструментом — эксцентриковым упрочнителем.

-

2. Получены зависимости для определения диаметра и глубины пластического отпечатка, а также шероховатости поверхности по параметру Ra, глубины упрочненного слоя и степени деформации, позволяющие прогнозировать качество обработанной поверхности.

-

3. Выполнено сравнение результатов теоретических и экспериментальных исследований процесса обработки эксцентриковым упрочнителем. Расхождение результатов не превышает 15 %.

-

4. Исследуемый процесс подлежит дальнейшему изучению с целью определения других параметров качества обработанной поверхности, например, величины остаточных напряжений в поверхностном слое, а также расширения диапазона режимов и конструктивных параметров обработки с целью определения их оптимальной области [5, 6, 20].

-

5. Полученные зависимости для определения основных параметров качества поверхностного слоя дают возможность прогнозирования результатов обработки и могут быть использованы для проектирования технологических процессов эксцентриковым упрочнителем.

Список литературы Формирование качества поверхностного слоя при отделочно-упрочняющей обработке деталей эксцентриковым упрочнителем

- Tamarkin M., Tishchenko E., Astashkin A., et al. Module System Developing of Computer-Aided Engineering for Process Technologies with Ball-Shaft Hardener. In book: A. Guda (ed.) Lecture Notes in Networks and Systemfor Connected and Automated Vehicles. Cham: Springer; 2023. Vol. 509. P. 1605-1613. https://doi.org/10.1007/978-3 -03111058-0 163

- Tamarkin M., Tishchenko E., Murugova E., et al. Surface Quality Assurance and Process Reliability in the Processing with a Ball-Rod Hardener. E3S Web of Conferences. 2020;175:05008. https://doi.org/10.1051/e3sconf/202017505008

- Beskopylny A., Meskhi B., Beskopylny N., et al. Strengthening of Welded Joints of Load-Bearing Structures of Robotic Systems with Ball-Rod Hardening. In book: Robotics, Machinery and Engineering Technology for Precision Agriculture. Proceedings of XIV International Scientific Conference "INTERAGROMASH 2021". Singapore: Springer; 2022. P. 1-12. https://doi.org/10.1007/978-981-16-3844-2 1

- Beskopylny A., Meskhi B., Veremeenko A., et al. Influence of Boundary Conditions on the Strengthening Technology of a Welded Joint with a Ball-Rod Hardener. IOP Conference Series: Materials Science and Engineering. 2020;1001:012047. https://doi.org/10.1088/1757-899X/1001/1/012047

- Tamarkin M., Tishchenko E., Fedorov V. Theoretical Bases of the Surface Layer Formation in the Finishing and Hardening Treatment of Details by SPD in Flexible Granular Environment. IOP Conference Series: Materials Science and Engineering. 2016;124:012169. https://doi.org/10.1088/1757-899X/124/1/012169

- Tamarkin M.A., Tishchenko E.E., Tishchenko R.G. Technological Support of Digital Production when Processing Parts Using a Ball-Rod Hardener. iPolytech Journal. 2022;26(2):184-196. https://doi.org/10.21285/1814-3520-2022-2-184-196

- Lebedev V., Sokolov V., Davydova I. Prediction of Physical and Mechanical Characteristics of Quality of Surface Layer, Modified by Surface Plastic Deformation. Strengthening Technologies and Coatings. 2018;14(2):54-58.

- Lebedev V., Kirichek A., Chunakhova L. Effectiveness of Application of Additional Strengthening Processing of Surface Plastic Deformation on Increase in Fatigue Life of Parts. In: Proc. 5th Int. Conf. on Industrial Engineering (ICIE 2019). Cham: Springer; 2019. Vol. 2. P. 17-25. https://doi.org/10.1007/978-3-030-22063-1 3

- Blumenstein V., Makhalov M. The Metal Surface Layer Mechanical Condition Transformation in Machining Processes. MATEC Web of Conferences. 2019;297:05001. https://doi.org/10.1051/matecconf/201929705001

- Smolentsev V., Kuzovkin A., Safonov S. Nano-Transformations in the Surface Layer of Materials under Combined Processing by Unbound Granules. Materials Today: Proceedings. 2019;11(1(26)):20-25. https://doi.org/10.1016/j.matpr.2018.12.100

- Smolentsev V., Safonov S. The Technological Methods of Surface Layer Modification in Construction Materials. MATEC Web of Conferences. 2017;129:01077. https://doi.org/10.1051/matecconf/201712901077

- Makhalov M.S., Blumenstein V.Yu. The Residual Stress Modeling in Surface Plastic Deformation Machining Processes with the Metal Hardening Effect Consideration. Solid State Phenomena. 2022;328:27-37. https://doi.org/10.4028/p-z92o0e

- Makhalov M.S., Blumenstein V.Yu. The Surface Layer Mechanical Condition and Residual Stress Forming Model in Surface Plastic Deformation Process with the Hardened Body Effect Consideration. IOP Conference Series: Materials Science and Engineering. 2017;253:012009. https://doi.org/10.1088/1757-899X/253/1/012009

- Blumenstein V., Makhalov M. The Metal Surface Layer Mechanical Condition Transformation in Machining Processes. MATEC Web of Conferences. 2019;297:05001. https://doi.org/10.1051/matecconf/201929705001

- Makhalov M.S., Blumenstein V.Yu. Finite Element Surface layer inheritable condition residual stresses model in surface plastic deformation processes. IOP Conference Series: Materials Science and Engineering. 2016;126:012004. http://dx.doi.org/10.1088/1757-899X/126/1/012004

- Chigirinskii Yu.L. Surface Quality after Different Treatments. Russian Engineering Research. 2011;31(8):816-819. https://doi.org/10.3103/S1068798X11080065

- Plotnikov A.L., Chigirinskii Yu.L., Frolov E.M., et al. Formulating CAD/CAM Modules for Calculating the § Cutting Conditions in Machining. Russian Engineering Research. 2009;29(5):512-517. https://doi.org/10.3103/S1068798X09050207 o

- Chigirinskii Yu.L. Formalized Approaches in Technological Design. Russian Engineering Research. | 2010;30(3):305-307. https://doi.org/10.3103/S1068798X10030251 |

- Chigirinskii Yu.L., Firsov I.V., Chigirinskaya N.V. Information System for the Design of Machining Processes. * Russian Engineering Research. 2014;34(1):49-51. https://doi.org/10.3103/S1068798X14010031 §

- Tamarkin M.A., Tishchenko M.A., Tishchenko E.E., et al. Development of Design Methodology of Technological Process of Ball-Rod Hardening with Account for Formation of Compressive Residual Stresses. Advanced Engineering Research (Rostov-on-Don). 2020;20(2):143-149. https://doi.org/10.23947/1992-5980-2020-20-2-143-149