Формирование лабораторной установки для испытаний образцов на ультразвуковых частотах

Автор: Ляшко Федор Евгеньевич, Петров Алексей Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

В статье рассматривается подбор лабораторного оборудования для проведения испытаний конструкционных материалов авиационной техники на ультразвуковых частотах.

Ультразвук, усталостные испытания, авиационные материалы

Короткий адрес: https://sciup.org/148203570

IDR: 148203570 | УДК: 629.7.018

Текст научной статьи Формирование лабораторной установки для испытаний образцов на ультразвуковых частотах

Восстановление производства авиационной техники, научно-технический прогресс, обеспечивший создание конструкций из новых металлических сплавов, металло- и металлокерамических композиций, а также полимерных композиционных материалов [1], требует подробных знаний о свойствах этих материалов, и не только для технологических процессов, но и для снижения рисков в процессе эксплуатации летательных аппаратов. Особенно опасны в конструкциях разрушения из-за накопленной усталости, когда в детали постепенно образуются трещины из-за многоразовых, различных по своей природе, предельных нагрузок [2]. Для многих конструкционных сталей базовое число не превышает 108 циклов. При частоте 10÷60 Гц в симметричном цикле время испытаний составляет несколько месяцев. С другой стороны, большое количество технической литературы посвящено проведению испытаний на больших частотах с приведением условий и результатов испытаний к нормативным через функции или коэффициенты приведения [3].

При проведении технологических научноисследовательских работ по ультразвуковой резке синтетических тканей наблюдались усталостные разрушения инструментов – волноводов из-за работы этих инструментов на ультразвуковых частотах [4]. Известно, что испытания материалов на ультразвуковых частотах проводятся давно [4], особенно плотно этими экспериментами занимался Институт проблем прочности Академии наук Украины. Возобновление производства транспортного самолёта ИЛ-76 в России с использованием новых комплектующих изделий поставило перед нами задачу постановки на новом уровне исследования для создания экспресс-испытаний входящего в комплектующие самолета крепежа. Наряду с испытаниями на усталостную прочность металлических материалов остро встаёт вопрос о возможности применения усталостных испытаний полимерных конструкций.

В настоящей работе освещаются мероприятия по организации лабораторных исследований по испытанию материалов на ультразвуковых

частотах в пределах 18-20 кГц. Организация этого метода испытаний и обработки их результатов при всём многообразии информации до сих пор не обобщена по следующим основным причинам:

-

- отсутствуют надёжные статистические данные о свойствах конструкционных материалов при высокочастотном нагружении;

-

- не во всех случаях найдены корреляционные зависимости результатов высокочастотных и низкочастотных испытаний;

-

- не уделяется достаточного внимания разработке надёжного испытательного оборудования и, особенно, средствам контроля над основными параметрами высокочастотного усталостного нагружения;

-

- недостаточно изучены вопросы изменения характера разрушения с увеличением частоты нагружения;

-

- отсутствуют сведения о возможностях использования найденных при высокочастотных испытаниях образцов характеристик усталостной прочности и при расчётах реальных элементов конструкций или деталей машин [4].

На сегодняшний день в основном эти вопросы изучены применительно к отдельным маркам сталей и алюминиевых сплавов, в некоторой степени к титановым сплавам и явно недостаточно к полимерным композиционным материалам.

В условиях действия циклических нагрузок различной частоты планируются эксперименты на гладких образцах, образцах с концентраторами напряжений, имитирующие галтельный переход от головки к телу болта и профиль резьбы различного шага, а также на реальных болтах различных диаметров. Одной из важных проблем правильной постановки экспериментов является разработка соответствующего оборудования, в частности, средств контроля и регистрации основных параметров высокочастотного нагружения, а также методики проведения экспериментов и обработки экспериментальных данных. В связи с этим в данной работе рассматриваются результаты анализа вопросов изготовления и подбора ультразвукового оборудования для проведения экспериментов по замеру исследуемых параметров, вопросы методики изготовления испытуемых образцов и элементов колебательной системы.

В результате анализа задач исследований и финансовых возможностей выбрана конструкция высокочастотной установки, предназначенной для проведения усталостных испытаний в симметричном и асимметричном однородном цикле растяжения-сжатия, как специально изготовленных образцов, так и стандартных серийных болтов, шпилек и винтов. Установка создана на базе винтового пресса ДМ-30М и состоит из системы циклического и статического нагружения испытуемого образца и контрольно-измерительной аппаратуры, действующих независимо друг от друга. Электрические колебания ультразвуковой частоты от генератора типа УЗГ-3-4М подаются на магнитострикционный преобразователь ПМС-15 А-18, который шарнирно через динамометр сочленяется с винтовым устройством, обеспечивающим статическое нагружение испытуемого образца для создания асси-метричного цикла растяжение-сжатие. К магнитострикционному преобразователю крепится колебательная система, состоящая из волновода, испытуемого образца, соединительных накидных гаек и согласующего стержня, второй конец которого входит в подковообразный захват. Испытания на данной установке могут проводится как с охлаждением, так и без охлаждения испытуемого образца.

Установка снабжена контрольно-измерительной аппаратурой для:

-

- измерения и контроля амплитуды смещения колебательной системы [4];

-

- отсчёта числа циклов нагружения до разрушения испытуемого образца;

-

- измерения и контроля частоты ультразвуковых колебаний.

Одним из основных параметров режима усталостных испытаний материалов является амплитуда смещения колебательной системы, поэтому возникла необходимость в измерении её значения на всех режимах усталостных испытаний. Было выбрано и переработано устройство для бесконтактного метода измерения амплитуды с использованием магнитоэлектрического измерительного преобразователя, представляющего собой магнитопровод, поляризованный постоянным магнитным полем, с размещёнными на нём обмотками, на базе телефонного наушника. Для упрощения процедуры смены волновода устройство измерения амплитуды крепится на жестком кронштейне на расстоянии 0,1÷0,3 мм от боковой поверхности трансформатора упругих колебаний усталостной установки [5].

Для более точного замера параметров испытаний была разработана система отключения циклической нагрузки и отсчета числа циклов нагружения при разрушении образца. Система отключения состоит из контактного датчика с дискретным и дистанционным выходом сигналов, встроенного в динамометр типа ДПУ 2.2 усталостной установки. Датчик срабатывает при замыкании контактов подвижного и припаянного к стрелке динамометра, гибкого контакта припаянного к болту втулки, служащей направляющей стойкой, которая навернута на болт с наружной стороны стекла динамометра. На втулку надета изолирующая втулка. Разработанная конструкция обеспечивает надёжный контакт при посеребрённых контактных площадках и малых токах.

Система работает следующим образом. Производится запуск генератора и пуск частотомера, работающего в режиме суммирования счёта электрических сигналов синусоидальной формы при входном напряжении от 0,1 В до 100 В. Сигнал на частотомер подаётся с делителя напряжения, т.к. напряжение на входе не должно превышать 100 В, с него сигнал поступает на частотомер, измеряющий частоту колебаний. В момент появления трещины статическая нагрузка падает. Изменение дискретного выходного сигнала происходит в момент снижения показаний динамометра. Точность срабатывания датчика равна точности показаний динамометра, но можно использовать известный датчик [6]. Точность и достоверность данных высокочастотных усталостных испытаний во многом определяется правильностью расчёта и конструирования колебательных систем, предназначенных для проведения этих испытаний. Результатом таких расчётов является определение геометрических размеров колебательной системы в целом и отдельных её звеньев, а так же характеристик напряжённого состояния испытуемых объектов.

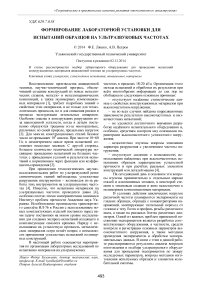

Гладкие образцы, используемые в усталостных испытаний на ультразвуковых частотах, обычно представляют собой симметричные относительно середины составные стрежни (рис. 1), состоящие из крайних хвостовых участков, имеющих резьбу, с помощью которой образец встраивается в колебательную систему, среднего рабочего участка. Хвостовые и рабочий участок образца соединяются переходным участком, выполненным в виде стержня переменного поперечного сечения, т.к. рабочий участок имеет меньшую площадь поперечного сечения, чем хвостовой.

Рис. 1. Гладкий симметричный образец

Расчётную схему будем строить из предположения, что выполняется гипотеза плоских сечений, а напряжение по нему распределено равномерно. В таком допущении уравнение продольных колебаний составного стержня (рис. 1) запишется в виде:

p F i (x) = E I- (F i (x) ^

d d x d x

,

где p - плотность материала; Е - модуль упругости

материала; u(x, t) - перемещение; i - номер участка стержневой системы.

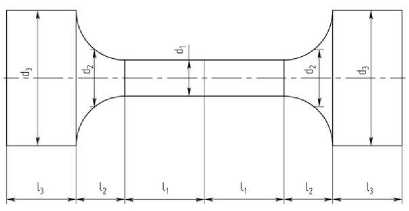

Образец с концентратором напряжений, как и в предыдущем случае, представляет симметричный относительно середины стержень (рис. 2). Концентратор имитирует нитку резьбы и аппроксимируется конической поверхностью. Расчётная схема стержня состоит из участков: цилиндрического (рабочая часть), катеноидального (переходный участок); цилиндрического (хвостовая часть).

Рис. 2 . Образец с концентратором напряжений

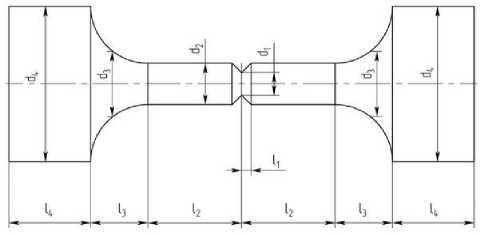

Схема стержневой системы, использованная в экспериментах, состояла (рис. 3) из цилиндрического ступенчатого волновода (1) с катеноидаль-ным переходом от большого сечения к меньшему, двух накидных гаек (2), служащих для включения испытуемого болта (3) в единую акустическую систему, и согласующего стержня (4). В процессе испытаний головка болта поджималась верхней накидной гайкой к торцу волновода, а резьбовая часть вворачивалась в отверстие нижней накидной гайки. На рис. 3 индекс «в» относится к отдельным участкам волновода. При этом болт должен располагаться таким образом, чтобы испытуемое сечение его совпадало с пучностью динамических напряжений. В этом случае болт является элементом стержневой системы, геометрические размеры которой должны соответствовать условию резонанса. В настоящее время уточняется элементная база датчиков приборов измерения для обеспечения гарантированного качества измерений, а также проводятся вычисления расчётных размеров образцов.

Рис. 3. Колебательная система усталостной установки

Список литературы Формирование лабораторной установки для испытаний образцов на ультразвуковых частотах

- Машихин, Е.А. Экономико-социальное развитие России и его статистическое международное макроизмерение/Под ред. В.А. Барвинка/Е.А. Машихин, А.Ш. Костин, Ф.Е. Ляшко. -Самара: изд-во Самарского научного центра РАН, 2008. 322 с.

- Белый, М.И. Риск в сфере воздушных перевозок/М.И. Белый, Ф.Е. Ляшко, О.Ф. Соколова//Инновационно-инвестиционные проекты и методики их реализации в сфере рыночной экономики: сб. мат. Всерос. науч.практ. конф. -Пенза, 1998. С. 90-92.

- Тиц, С.Н. Состояние и проблемы практического применения методов неразрушающего контроля планеров воздушных судов/С.Н. Тиц, А.Н. Коптев, Ф.Е. Ляшко//Известия Самарского научного центра Российской академии наук. 2007. Спец. вып. Т. 2. С. 164-168.

- Ляшко, Ф.Е. Теория, исследования, технология производства систем аэрокосмического машиностроения из синтетических материалов. -М.: Наука и технологии, 2007. 536 с.

- Ляшко, Ф.Е. Система регистрации амплитуды колебаний при испытаниях металлов на ультразвуковых частотах/Ф.Е. Ляшко, Х. Халмурзаев, Б.Я. Черняк//Прочность металлических элементов конструкции при звуковых и ультразвуковых частотах нагружения: сб. науч. трудов. -Киев: «Наукова думка», 1980. С. 883-885.

- Боков, В.А. Устройство для измерения амплитуды смещения рабочего торца волновода при ультразвуковой сварке пластмасс/В.А. Боков, Ф.Е. Ляшко, Б.Я.//Сборочное производство, 1979. №9 С. 36-38.