Формирование методов повышения надежности механических приводов машин и оборудования АПК

Автор: Сергин Александр Анатольевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 4 (40), 2017 года.

Бесплатный доступ

Проведен анализ методов повышения надежности технических систем машин и оборудования АПК и их синтеза применительно к механическим приводам сельскохозяйственного назначения. Приведена классификация методов, обеспечивающих повышение надежности механических систем и разработана классификация методов специального резервирования для повышения надежности элементов механических приводов. Сформулированы методы резервирования, обеспечивающие повышение функциональной и эксплуатационной надежности. Сущность заключается в реализации заложенных в элементы механических приводов расчетных характеристик и потенциального ресурса за счет проектирования средств и устройств в элементах, выполняющих дополнительные функции, которые изменяют характер нагрузки, скоростной и температурный режимы, условия смазки и увеличивают вероятность безотказной работы. Пере-численные методы специального резервирования могут быть широко использованы в практике при проектировании, изготовлении и сборке сложных технико-технологических систем и объектов, а также их эксплуатации.

Специальное резервирование, постоянное резервирование, периодическое резервирование, вероятность безотказной работы, механический привод

Короткий адрес: https://sciup.org/140223629

IDR: 140223629 | УДК: 631.37

Текст научной статьи Формирование методов повышения надежности механических приводов машин и оборудования АПК

Введение. Практика современного сельскохозяйственного производства показывает низкий уровень надежности и качества техники, находящейся в настоящее время в эксплуатации. Это связано не только с низким ее качеством при изготовлении и выпуске машиностроительными предприятиями, но и с условиями эксплуатации сельскохозяйственной техники. Методы и способы повышения надежности функционирования технических систем и их элементов весьма разнообразны и связаны, в первую очередь, со всеми этапами проектирования, изготовления и эксплуатации машин и оборудования агропромышленного комплекса. Из существующих методов повышения надежности механических систем технико-технологических средств основными являются конструктивные, технологические, эксплуатационные и виды и способы резервирования.

Основными конструктивными методами повышения надежности машин, агрегатов и деталей являются: оптимизация конструктивных схем узлов и элементов, разработка новых конструкций, обеспечение надлежащей конфигура ции деталей, создание оптимальных условий работы пар трения, обеспечение средствами и устройствами для надежной смазки трущихся поверхностей и другие.

К основным технологическим методам относятся: выбор материала и способы упрочнения поверхностного слоя, обеспечение необходимой точности изготовления деталей, обеспечение оптимального качества рабочих поверхностей, повышение точности сборки и монтажа, применение наноматериалов.

В процессе эксплуатации методами, обеспечивающими повышение надежности, являются: соблюдение оптимальных режимов работы машин, величина и характер нагрузки, скоростной и температурный режимы, учет наработок машин, периодичность и организация качественного технического обслуживания, использование новых смазочных материалов и применение присадок к ним.

Цель исследований состоит в разработке методов резервирования как одного из основных средств повышения надежности и обеспечения заданного уровня вероятности безот- казной работы механических приводов при недостаточно надежных элементах.

Материалы и методы исследования. На основе информационно-аналитических исследований выполнен анализ существующих способов соединения резервных возможностей и (или) дополнительных средств, обеспечивающих повышение надежности механических приводов и их элементов, и разработаны специальные виды резервирования элементов.

Результаты и обсуждение. В большинстве научной и учебной литературы [1, 2, 3, 4, 5] резервирование рассматривается как метод повышения надежности технических систем применительно к автоматизированным системам управления процессами, эксплуатации информационно-электронных систем, к системам водоснабжения, воздухоснабжения и водоотлива, системам электроснабжения, авиационной технике, средствам вооружения и другим, в том числе механическим системам, используемым в сельскохозяйственном производстве. При этом под резервированием понимается метод обес печения надежности, состоящий в применении дополнительных возможностей и (или) средств, с целью сохранения работоспособности объекта при отказе одного или нескольких его элементов или нарушении связей между ними.

Согласно [4, 5, б, 7] для вышеперечисленных технических систем применяют следующие виды резервирования: функциональное, структурное, временное, информационное, алгоритмическое, нагруженное и способы соединения резервных элементов: общее, раздельное и смешанное.

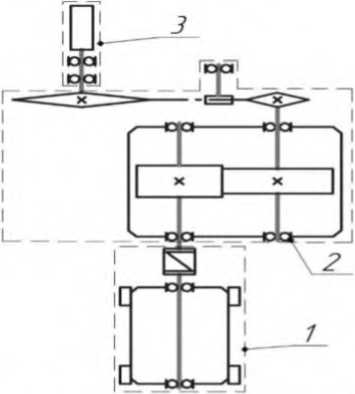

Известно, что механический привод как механическая система представляет собой ряд элементов, каждый из которых выполняет определенные функции и находится во взаимодействии с другими. Компоновка этих элементов определяется функциональным назначением машины или агрегата (рисунок 1) [8]. При этом в конструкции механического привода можно выделить три основные части: силовая установка, механическая передача и исполнительный механизм.

1 - силовая установка; 2 - механическая передача; 3 - исполнительный механизм Рисунок 1 - Схема компоновки механического привода

Анализ методов резервирования технических систем показывает, что существующие виды резервирования не могут быть использованы в полной мере для повышения надежности механических приводов и их элементов в связи с отсутствием электронно-информационных связей между деталями механического привода.

Следовательно, под резервированием механических систем и их элементов следует понимать такие виды и способы резервирования, которые обеспечивают повышение надеж ности их элементов за счет расширения функциональных возможностей или применения дополнительных средств и устройств, избыточных по отношению к серийно выпускаемым изделиям, но необходимых для выполнения требуемых функций. При этом резервные элементы функционально и конструктивно входят в состав системы и могут быть реализованы на любом этапе создания или использования изделия, т.е. в процессе конструирования, изготовления, сборки и эксплуатации механической системы.

Такие возможности и средства будут вносить в состав механической системы не только избыточность, но и их необходимость с целью повышения вероятности безотказной работы элементов механического привода, хотя это и усложняет конструкцию. Наличие избыточности и необходимости дополнительных средств ещё не позволяет улучшить показатели надежности, так как для повышения вероятности безотказной работы системы необходимо создать определенные условия или предусмотреть специальные технические мероприятия, расширяющие функциональные возможности или активизирующие основные и дополнительные устройства.

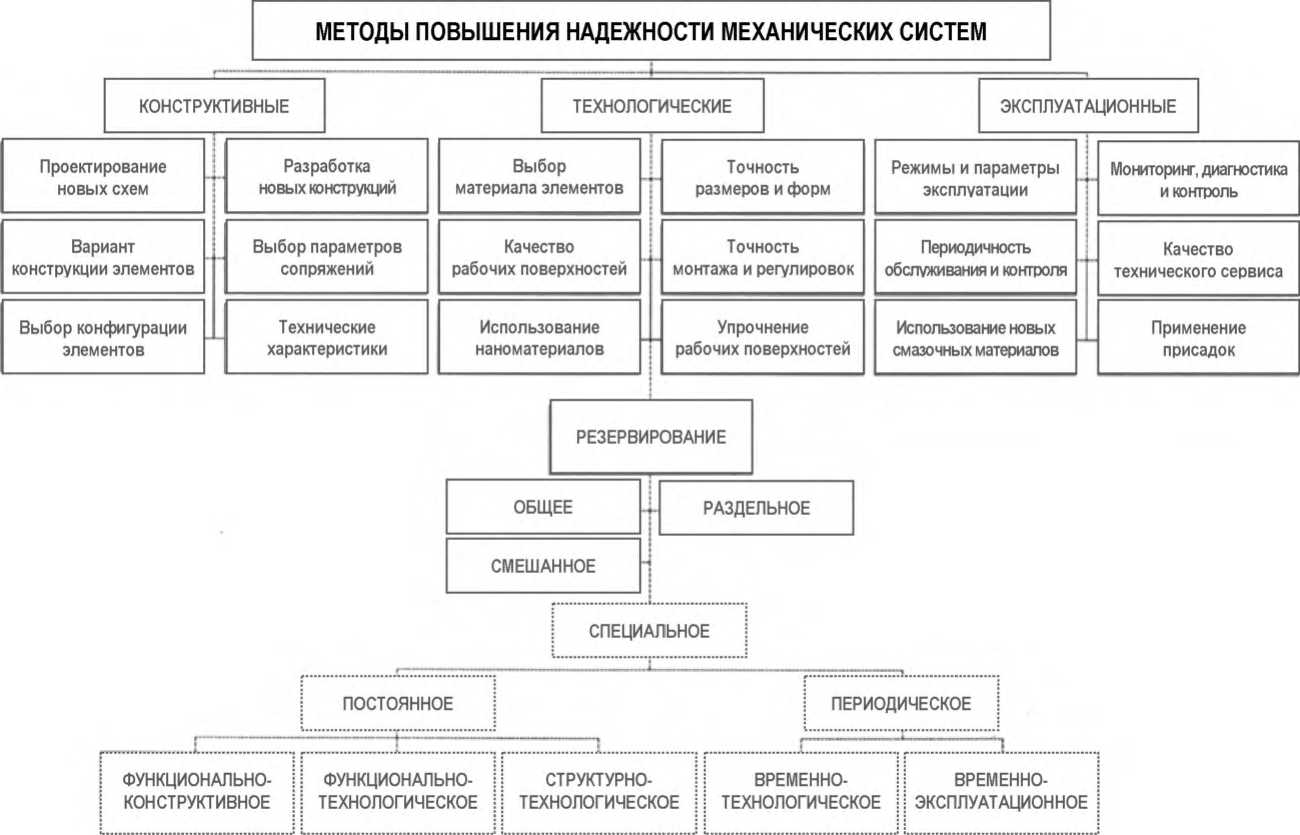

На основании изложенного предложены следующие способы и виды резервирования для повышения надежности механических систем (рисунок 2).

Как следует из рисунка 2, резервирование механических систем и их элементов следует отнести к специальным методам резервирования, а во временном интервале - разделить на постоянное и периодическое.

Под специальными методами резервирования следует понимать способ соединения резервных возможностей и (или) дополнительных средств и устройств для обеспечения нормального функционирования механической системы и ее элементов.

Постоянное резервирование - реализация технических и технологических мероприятий, позволяющих увеличить вероятность безотказной работы элемента по сравнению с используемыми в механической системе. В этой связи постоянное резервирование может рассматриваться как направление совершенствования вновь создаваемых механических систем.

Особенностью постоянного резервирования является то, что дополнительные средства участвуют в функционировании объекта наравне с основными и вводятся в действие одновременно с включением системы. [4, 5, 9]. При этом дополнительные средства находятся в таком же режиме, как и основные, и их ресурс работы расходуется с момента включения в работу всей системы [4, 5, 9].

Постоянное резервирование может быть функционально-конструктивным, функцио нально-технологическим и структурно-технологическим.

Функционально-конструктивное резервирование - метод повышения надежности механической системы за счет проектирования средств и устройств в элементах, выполняющих дополнительные функции, которые изменяют характер нагрузки, скоростной и температурный режимы, условия смазки и т.п., и увеличивающих вероятность безотказной работы системы.

Преимуществом функционально-конструктивного резервирования является способность средств и устройств выполнять дополнительные избыточные функции, которые повышают вероятность безотказной работы системы в нормальных условиях. В отличие от функционального резервирования, широко используемого в автоматических системах управления процессами и трудно осуществимого на практике для отдельных деталей, функциональноконструктивное резервирование легко может быть выполнено для отдельных элементов механической системы.

Следует отметить, что функциональноконструктивное резервирование обеспечивает неоднозначность реакции системы и связано с разнообразием заложенных в нее при проектировании функций. При этом из-за разнообразия возмущений и многозначности функций возникает нестандартный (отличный от нормативного - среднего) работоспособный комплекс как результат стохастических (случайных) процессов |10,11].

Функционально-технологическое резервирование - это метод, когда повышение надежности механической системы осуществляется путем рационального использования технологических приемов сборки и монтажа элементов, позволяющих системе выполнять свойственные ей функции с увеличением вероятности безотказной работы или дополнительные функции, которые приводят к перераспределению нагрузки, увеличению жесткости механической системы, изменению условий трения взаимодействующих поверхностей.

Одной из особенностей функциональнотехнологического резервирования является то, что оно может быть реализовано как в процессе сборки механической системы, так и при её техническом обслуживании или ремонте.

Рисунок 2- Классификация методов, обеспечивающих повышение надежности механических систем

Другая особенность этого способа резервирования заключается в возможности совместного осуществления его с функциональноконструктивным резервированием. При этом происходит увеличение функциональной нагрузки элементов системы на постоянной основе, возможно, с переходом на более тяжелые режимы работы.

Структурно-технологическое резервирование - метод повышения надежности механической системы за счет установки дополнительных устройств, которые не являются необходимыми для выполнения возложенных на систему функций, но используются системой, когда её основные элементы достигают допустимого состояния.

Характерной особенностью структурнотехнологического резервирования механической системы является то, что в первоначальном состоянии системы дополнительные элементы могут вообще отсутствовать и появиться в ней при осуществлении технологических процессов технического обслуживания или ремонта. Следует отметить, что при таком способе резервирования работоспособность основных элементов восстанавливается, но изменяются характер нагружения элементов, условия взаимодействия пар трения и др. При структурнотехнологическом резервировании вероятность безотказной работы механической системы существенно возрастает, и, как следствие, повышается её надежность.

Применение функционально-конструктивного, функционально-технологического и структурно-технологического методов для повышения вероятности безотказной работы деталей обеспечивает повышение интегральной надежности механической системы.

Периодическое резервирование - метод поддержания надежности механической системы, позволяющий обеспечить выполнение возложенных на нее функций в течение определенного периода (промежутка времени).

Применение периодического резервирования для повышения надежности возможно лишь в тех механических системах, которые допускают перерыв в работе для восстановления работоспособности. Существует многообразие систем, вероятность безотказного функционирования которых не удается повысить даже при снижении производительности и времени использования системы. В таких системах, создавая дополнительный резерв времени при каждом увеличении минимального времени выполнения длительности задания, удается поддерживать вероятность безотказного функционирования в любом интервале выполнения технологических операций [9].

Периодическое резервирование можно разделить на временно-технологическое и временно-эксплуатационное.

Временно-технологическое резервирование - метод повышения надежности элементов механической системы, при котором в процессе эксплуатации предоставляется возможность израсходовать некоторое время на проведение диагностических и регулировочных операций для дальнейшего выполнения свойственных ей функций в течение определенного промежутка времени без проведения технологических операций технического сервиса.

Эффективность применения временнотехнологического резервирования проявляется только до тех пор, пока элементы системы не достигли своего предельного состояния или не потребуется проведения сервисных мероприятий для обеспечения нормальных условий функционирования системы. В дальнейшем данный вид резервирования может быть реализован при внесении изменений в структуру механической системы. Таким образом, как метод повышения надежности, временно-технологическое резервирование тесно связано с другими видами резервирования и прежде всего со структурно-технологическим методом.

Временно-эксплуатационное резервирование - это метод повышения надежности элементов механической системы, когда в процессе эксплуатации требуется резерв времени для восстановления технических характеристик элементов системы или обеспечения нормальных условий функционирования. Особенностью этого вида резервирования является необходимость проведения сервисных мероприятий для дальнейшего обеспечения работоспособности элементов системы.

Нарушение работоспособности элементов системы не обязательно сопровождается выходом из строя всей системы, так как есть возможность восстановить работоспособность отдельных узлов путем замены или установки дополнительных устройств, изменений условий взаимодействия трущихся поверхностей, применения современных смазочных материалов и др.

Применение временно-технологического и временно-эксплуатационного методов резервирования для повышения вероятности безотказной работы обеспечивает повышение интервальной надежности элементов механической системы.

Из всего вышеизложенного можно заключить, что все методы резервирования элементов механических систем тесно взаимосвязаны между собой и представляют комплекс мероприятий, обеспечивающих повышение времени безотказной работы системы, а следовательно, и повышение надежности её функционирования.

Исследования показывают, что эта взаимосвязь не случайна, а имеет глубокий физический смысл, в основе которого лежит общность свойств различных видов резервирования [1,3,9].

В [8] было определено, что наиболее значимыми узлами и элементами, обеспечивающими надежность механических приводов сельскохозяйственного назначения, являются контактирующие поверхности подшипниковых узлов и цепных передач.

Анализ многочисленных научных исследований показывает, что одним из перспективных направлений повышения надежности механических приводов является разработка технических решений и технологий, базирующихся на рациональных способах технического сервиса. Эти решения должны быть основаны на системной проработке комплекса мероприятий по повышению безотказности, ремонтопригодности и долговечности соединений, обусловленных единой стратегией формирования и контроля, исследования и прогнозирования надежности [12,13,14].

В основе разработки методов формирования надежности лежит анализ вероятности безотказной работы технических систем. При этом новый методологический подход позволяет обосновать и расположить его низшие элементы - «рабочие поверхности» в виде последовательно-параллельных схем, применить наиболее рациональные методы резервирования его «ненадежных» элементов, обосновать реализацию потенциального ресурса элементов механического привода и раскрыть возможности повышения их ремонтопригодности. Эффективность функционирования механического привода зависит от структуры и связей между его элементами.

Таким образом, для решения проблемы повышения интегральной и интервальной надежности механического привода следует применять комплексные мероприятия. К таким мероприятиям относятся методы резервирования функционально-конструктивного, функционально-технологического, структурно-технологического, временно-технологического и временноэксплуатационного характера (рисунок 3), учитывающие особенности механического привода, устанавливаемого в сельскохозяйственных машинах, где режимы нагружения и условия эксплуатации могут существенно различаться [15].

На рисунке 3 представлена классификация методов резервирования, обеспечивающих повышение надежности элементов механических приводов с учетом особенностей их функционирования в условиях сельскохозяйственного производства, в частности, снижения на контактирующих поверхностях трения скольжения и непрерывного обеспечения рабочих поверхностей смазочным материалом.

Как следует из рисунка 3, предложенные методы повышения надежности элементов опор качения и цепных передач могут быть реализованы как при изготовлении и сборке новых деталей и узлов, так и в процессе эксплуатации при проведении мероприятий по техническому сервису и направлены на увеличение основного критерия надежности систем с резервированием - вероятности безотказной работы, т.е. вероятности того, что в течение выполнения технологической операции не возникнет отказ.

Согласно [9] вероятность безотказной работы определится из выражения

P,=P(To>t\ где р( - длительность безотказного функционирования системы или её элемента;

- продолжительность функционирования элемента до первого отказа системы с резервированием;

t - длительность выполнения технологической операции механической системы с резервированием.

Вероятность безотказной работы механического привода р, как технической системы зависит от вероятности безотказной работы его подсистем и элементов с учетом их вклада в интегральную вероятность безотказной работы системы за время t [15].

о

Рисунок 3 - Классификация методов специального резервирования, обеспечивающих повышение надежности элементов механических приводов

4 (40) 2017 Технологии, средства механизации и энергетическое оборудование

Выводы. Предложен специальный метод резервирования, который заключается в присоединении резервных дополнительных возможностей и (или) средств и устройств к основным элементам механической системы для обеспечения ее нормального функционирования.

В рамках специального метода рассмотрены виды резервирования, обеспечивающие повышение вероятности безотказной работы элементов деталей и узлов [8], а следовательно, и повышение надежности механических приводов машин и оборудования АПК.

Список литературы Формирование методов повышения надежности механических приводов машин и оборудования АПК

- Дорохов, А.Н. Обеспечение надежности сложных технических систем: учебник/А.Н. Дорохов, В.А. Кержинский, А.Н. Миронов. -Санкт-Петербург: Лань, 2011. -352 с.

- Матвиевский, В.Р. Надежность технических систем: учебное пособие/В.Р. Матвиевский. -Москва: МГИЭиМ, 2002. -113 с.

- Мехоношин, В.С. Надежность технических систем и техногенный риск: учебное пособие/В.С. Мехоношин. -Ульяновск: УВАУ, 2005. -82 с.

- Острейковский, В.А. Теория надежности/В.А. Острейковский. -2-е изд., испр. -Москва: Высшая школа, 2008. -463 с.

- Рябинин, И.А. Надежность и безопасность структурно-сложных систем: монография/И.А. Рябинин. -Санкт-Петербург: Политехника, 2000. -248 с.

- Шишмаев, В.Ю. Надежность технических систем: учебник/В.Ю. Шишмаев. -Москва: Академия, 2010. -304 с.

- Надежность и эффективность в технике//Справочник в 10 томах. -Москва: Машиностроение, 1987.

- Серёгин, А.А. Функциональное резервирование элементов механических приводов/А.А. Серёгин, А.Т. Лебедев, Р.В. Павлюк//Научная жизнь. -2016. -№ 11. -С. 6-16.

- Черкесов, Г.Н. Надежность аппаратно-програмных комплексов: учебное пособие/Г.Н.Черкесов. -Санкт-Петербург: Питер, 2005. -479 с.

- Зайнулин, Р.С. Повышение ресурса нефтепровода/Р.С. Зайнулин, А.Г. Гумеров. -Москва: Недра, 2000. -494 с.

- Ланчаков, Г.А. Работоспособность трубопроводов. Ч. 3: Диагностика и прогнозирование ресурса/Г.А. Ланчаков. -Москва: Недра-Безнесцентр, 2003. -291 с.

- Ерохин, М.Н. Инженерные методы оценки и контроля надежности сельскохозяйственной техники: монография/М.Н. Ерохин, Р.С. Судаков. -Москва: МСХА, 1991. -67 с.

- Зверев, Г.Я. Оценка надежности изделия в процессе эксплуатации/Г.Я. Зверев. -Москва: КомКни-га, 2006. -96 с.

- Hinton, W.R. A theoretical study of the effect of angular misalignment on ball bearing cage life/W.R. Hinton//Wear. -1970. -№ 3. -С. 16-18.

- Серёгин, А.А. Повышение эффективности машин и оборудования за счёт их интервальной надёжности/А.А. Серёгин, А.Т. Лебедев//Международный технико-экономический журнал. -2013. -№ 6. -С. 12-13.