Формирование микрорельефа дифракционных оптических элементов с использованием достижений микроэлектроники

Автор: Волков А.В., Скиданов Р.В.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Технологии и применения компьютерной оптики

Статья в выпуске: 22, 2001 года.

Бесплатный доступ

Анализируется возможность формирования микрорельефа дифракционных оптических элементов (ДОЭ) с использованием микроэлектронной технологии. Оцениваются предельно допустимые отклонения параметров микрорельефа ДОЭ исходя из технологических погрешностей, определяющих минимальные размеры пассивных элементов в микроэлектронике. Приводятся результаты численного эксперимента по оценке влияния технологических ошибок формирования микрорельефа на параметры ДОЭ.

Короткий адрес: https://sciup.org/14058508

IDR: 14058508 | УДК: 535.8

Текст научной статьи Формирование микрорельефа дифракционных оптических элементов с использованием достижений микроэлектроники

Дифракционный оптический элемент (ДОЭ) представляет собой зонную пластинку с дифракционным микрорельефом, отображающим фазовую функцию [1]. С точки зрения практической реализации ДОЭ наибольшее распространение получили два типа фазового микрорельефа (рис. 1): ступенчатый (бинарный и многоуровневый) и кусочнонепрерывный.

Рис. 1. Профили микрорельефов ДОЭ:

-

(а) — бинарный; (б) — многоуровневый;

-

(в) — кусочно-непрерывный

Особое внимание специалистов в области дифракционной оптики привлекают технологии формирования микрорельефа, основанные на достижениях и оборудовании микроэлектроники [1], в частности, использование фотолитографических методов.

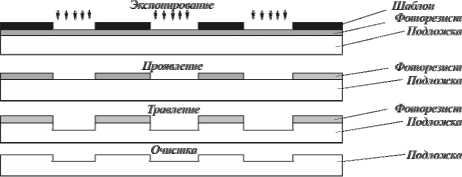

Перенос рисунка микрорельефа ДОЭ в поверхностный слой подложки с использованием метода фотолитографии [2, 3] происходит в четыре стадии (рис. 2): 1) экспонирование слоя фоторезиста через шаблон и образование скрытого изображения; 2) проявление и задубливание рисунка, т.е. формирование защитной маски; 3) травление поверхностного слоя подложки на незащищенных участках; 4) очистка поверхности подложки от остатков фоторезиста [4].

На каждой из стадий процесса действуют факторы, искажающие исходный рисунок шаблона. При экспонировании имеют место явления дифракции, преломления и отражения света, приводящие к изменению размеров элементов рисунка и размытости их краев. Искажения размеров на втором этапе (проявления и задубливания) обусловлены набуханием слоя фоторезиста и усадкой фотомаски при тепловой обработке. При травлении негативным фактором является боковое подтравливание под маску. Условия, в которых происходит обработка на разных стадиях, изменяются как от пластины к пластине, так и в пределах одной пластины. Это приводит к разбросу геометрических параметров микрорельефа и, соответственно, характеристик оптического элемента, что следует учитывать при отработке технологии изготовления ДОЭ.

Рис. 2. Процесс формирования микрорельефа в подложке

С конструктивной точки зрения ДОЭ следует рассматривать в качестве сложного изделия, состоящего из чрезвычайно большого количества конструкционных микроэлементов субмикронных размеров. Как правило, для получения высокой дифракционной эффективности ДОЭ с многоуровневым микрорельефом рассчитанный профиль зон микрорельефа аппроксимируют не менее чем восьмью градациями, что приводит к необходимости совмещения как минимум трех шаблонов. Требования к точности изготовления каждой части изображения аппроксимированной зоны при этом возрастают на порядок по сравнению с требованиями к точности целиком изображенной зоны, что резко повышает требования к технологическому оборудованию.

Оценка преемственности использования микротехнологий при создании ДОЭ

Для оценки возможности использования технологического оборудования микроэлектроники проанализируем взаимосвязь конструктивных размеров микрорельефа с параметрами, которым должен удовлетворять ДОЭ как оптический элемент.

Трудности практической реализации ДОЭ обусловлены необходимостью создания поверхностного микрорельефа [1], максимальная высота которо- го, исходя из длины волны λ и коэффициента преломления среды n, определяется:

hmax = λ/(n - 1).(1)

Менее важной, но существенной, является величина ширины зоны:

∆J = rJ -rJ-1, j = 1,2,…k ,(2)

где j – порядковый номер зоны; r j - радиусы Френеля дифракционной линзы, определяемые приблизительно как:

rj =(2λf j)1/2,(3)

где f – фокусное расстояние элемента.

Из выражений (2) и (3) следует, что ширина зон является переменной и уменьшается к периферии линзы. Присутствие в выражениях (1) и (3) параметра λ свидетельствует о том, что основополагающие параметры микрорельефа h max и ∆ j min могут достигать весьма малых значений (см. таб. 1 при n=1,5).

Таблица 1.

Зависимость параметров микрорельефа от длины волны для различных фокусных расстояний оптического элемента

|

Фокусное расстояние, мм |

λ , мкм |

∆ 1, мм |

∆ 50, мм |

h max, мкм |

|

500 |

1,0 |

1,0 |

0,07 |

2,0 |

|

0,5 |

0,71 |

0,05 |

1,0 |

|

|

0,1 |

0,32 |

0,02 |

0,2 |

|

|

100 |

1,0 |

0,46 |

0,03 |

2,0 |

|

0,5 |

0,32 |

0,02 |

1,0 |

|

|

0,1 |

0,14 |

0,01 |

0,2 |

Значимость размерных факторов микрорельефа ДОЭ еще более возрастает, если принять во внимание необходимость обеспечения точностных параметров последних. Предельно допустимые отклонения характеристических параметров микрорельефа ДОЭ в зависимости от принимаемого допуска η при его изготовлении с учетом фокусного расстояния приведены в таблице 2.

При реализации фазовой функции ступенчатой аппроксимацией сложный профиль поверхности ДОЭ заменяется совокупностью микроуступов рав- ной толщины hmax/m, где m – число уровней квантования фазовой функции. В рамках настоящей работы квантование предполагает построение ступенчатого профиля фазовой функции ДОЭ с помощью набора элементарных кубиков. Для оценки объема подобного кубика примем размер его ребра равным:

L = h max / m . (5)

В этом случае количество элементарных кубов, образующих ДОЭ, составит:

N = π D 2 m 3 /8 h m 2 ax . (6)

В частности, для ДОЭ оптического диапазона ( λ =0,5 мкм; D =10мм; m =4; n =1,5) значение параметра N =2,5∙109.

Согласно основополагающим представлениям статистической физики все термодинамические параметры макроскопических объектов испытывают флуктуации от своих средних значений. Актуальность учета флуктуационных процессов в рассматриваемом случае обусловлена:

-

а) малым количеством атомов рабочей среды, содержащихся в пределах элементарного куба, - порядка 108;

-

б) большим количеством элементарных кубов (около 109).

Учитывая широкое разнообразие термодинамических параметров рабочих сред и элементарных физико-химических процессов, составляющих основу технологии создания ДОЭ, можно принять, что флуктуационные процессы являются гауссовыми. В этом случае, абстрагируясь от эффектов корреляции индивидуальных термодинамических параметров, для частот отказов в реализации элементарных кубов по линейному размеру имеем [5]:

2 ∞

S = 1 - ∫ exp( - γ 2 / 2) d γ , (7)

2π γ

где γ = ηλ / ma ; η - допуск на линейный размер элементарного куба; a – математическое ожидание размытия края топологического элемента. В выражении (7) параметр a выступает в качестве фактора, определяющего разрешающую способность технологического процесса (в случае использования микротехнологий a = 0,01 ÷ 0,1 мкм [2]).

Таблица 2.

Зависимость допустимых отклонений параметров микрорельефа от длины волны для различных фокусных расстояний оптического элемента

|

Фокусное расстояние, мм |

λ , мкм |

∆ 1 (мкм) |

∆ 50 (мкм) |

h max (Å) |

|||

|

η |

η |

η |

η |

η |

η |

||

|

0,01 |

0,1 |

0,01 |

0,1 |

0,01 |

0,1 |

||

|

500 |

1,0 |

10,0 |

100 |

0,7 |

7 |

200 |

2 x 103 |

|

0,5 |

7,1 |

71 |

0,5 |

5 |

100 |

103 |

|

|

0,1 |

3,2 |

32 |

0,2 |

2 |

20 |

200 |

|

|

100 |

1,0 |

4,5 |

45 |

0,3 |

3 |

200 |

2 x 103 |

|

0,5 |

3,2 |

32 |

0,2 |

2 |

100 |

103 |

|

|

0,1 |

1,4 |

14 |

0,1 |

1 |

20 |

200 |

|

Таблица 3.

Частота отказов S в зависимости от предполагаемого допуска п и безразмерного параметра Л / та

|

п |

X / т a |

||||

|

5 |

10 |

50 |

100 |

500 |

|

|

0,01 |

0,9602 |

0,9204 |

0,6170 |

0,3174 |

6x10-8 |

|

0,02 |

0,9204 |

0,8414 |

0,3174 |

0,0456 |

< 10-8 |

|

0,05 |

0,8026 |

0,6170 |

0,0124 |

6x10-8 |

< 10-8 |

|

0,10 |

0,6176 |

0,3174 |

6x10-8 |

< 10-8 |

< 10-8 |

|

0,20 |

0,3174 |

0,4560 |

< 10-8 |

10-8 |

< 10-8 |

В таб. 3 представлены численные значения частоты отказа в зависимости от предполагаемого допуска п и безразмерного параметра Л / та

Данные таб. 3 свидетельствуют о том, что получение микрорельефа ДОЭ с высоким разрешением и малой частотой отказов ( п® 0,01; количество дефектных элементарных кубиков менее 10) весьма проблематично. В то же время снижение требования к качеству микрорельефа в целом (до уровня 70– 90 % бездефектных кубиков от общего числа) может обеспечить приемлемость использования современных микротехнологий. В последнем случае (при X =0,5 мкм; т =4; N =10 9 ) значения технологического фактора a должны удовлетворять условию:

a =

2,5 х 10 - 3 мкм , при п = 0,01;

5,0 х 10 - 3 мкм , при п = 0,05;

2,5 х 102 мкм , при п = 0,10.

Приведенные данные подтверждают, что технологические трудности создания микрорельефа существенно уменьшаются при увеличении рабочей длины волны ДОЭ. Это обусловлено как уменьшением значения параметра ( N =106), так и увеличением характеристического параметра X / ma . В частности, для ДОЭ ИК–диапазона обеспечивается необходимое качество микрорельефа (при Л =10 мкм) на уровне 99,9 % .

Влияние технологических ошибок на качество работы ДОЭ

Параметры ДОЭ определяются конструктивными параметрами микрорельефа, трудности формирования которого обусловлены не только предельными возможностями технологического оборудования, но и технологическими ошибками, возникающими непосредственно при изготовлении ДОЭ . Наиболее значимыми являются ошибки, возникающие при травлении подложки на определенную глубину и при совмещении очередного шаблона с ранее сформированной структурой. Впервые оценка допустимого рассовмещения рассмотрена в работах [6, 7], где предложена методика оценки, состоящая в вычислении фактора Штреля на основе расчета функции зрачка реальной дифракционной линзы (ДЛ). Влияние ошибок, возникающих при травлении микрорельефа на определенную глубину, рассматривалось в работах [8, 9]. В данных работах путем аналитического решения оценена взаимосвязь дифракционной эффективности ДЛ с относительным отклонением глубины микрорельефа в пре- делах ±30%. В работе [10] предложен метод оценки влияния технологических ошибок при формировании микрорельефа ДЛ на световое поле в дальней зоне дифракции, продолжением которой является данная работа. В настоящей статье на примере аксикона моделируется взаимосвязь интенсивности в рабочей зоне элемента и числа уровней квантования, а также анализируется влияние перетрава на среднеквадратичное отклонение распределения интенсивности от идеального на примере четырехуровневой структуры ДОЭ .

Влияние квантования

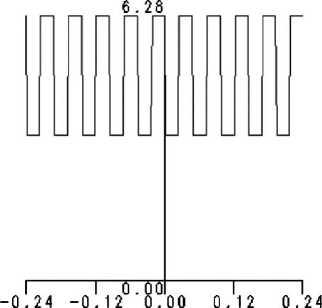

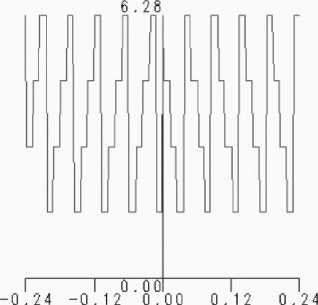

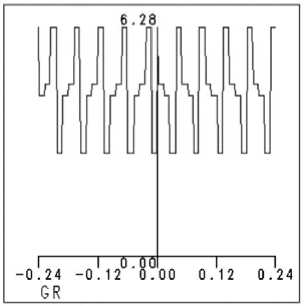

Влияние квантования фазовой функции на качество работы фокусирующих ДОЭ подробно разобрано в главе 5 монографии [1]. В качестве характеристик, используемых для оценки качества работы фокусирующих ДОЭ, в [1] используется дифракционная эффективность фокусировки и среднеквадратичное отклонение полученного распределения интенсивности от требуемого. Для других типов дифракционных оптических элементов в работе [10] предложено использовать среднеквадратичное отклонение распределений интенсивности, полученных для идеального и исследуемого оптических элементов. Для таких оценок использовалось рассчитанное световое поле в рабочей области ДОЭ. Результаты моделирования, демонстрирующие влияние числа уровней квантования на параметры дифракционных элементов на примере аксикона, представлены на рис. 3-5. Все рисунки относятся к аксикону нулевого порядка диаметром 0,5 мм и с периодом линий 0,05 мм, работающего как дополнение к линзе.

Анализ рис. 3 (б, в) показывает, что кроме главного центрального кольца в дифракционной картине также присутствует набор дополнительных колец, сопоставимых по энергии с главным. Если сравнивать данную картину дифракции с картиной дифракции от идеального аксикона с бесконечным числом уровней квантования, то мы получим среднеквадратичное отклонение (с.к.о.) σ распределений интенсивности около 0,65. Здесь [10]

- = 1!

m 2 i , j i , j

( I i , j )2

где Ii,j - распределение интенсивности в фокальной плоскости идеального аксикона, Im - распределение i,j интенсивности в фокальной плоскости квантованного аксикона с числом уровней квантования m.

а)

в)

GR

б)

Рис. 3. Параметры бинарной структуры:

(а) - профиль микрорельефа, (б) - дифракционная картина в фокальной плоскости,

(в) - распределение интенсивности в радиальном сечении фокальной плоскости

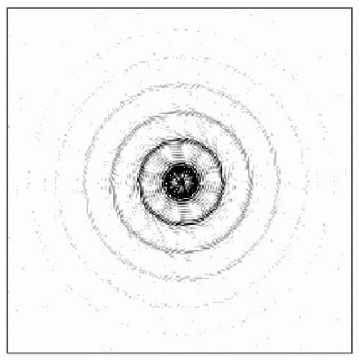

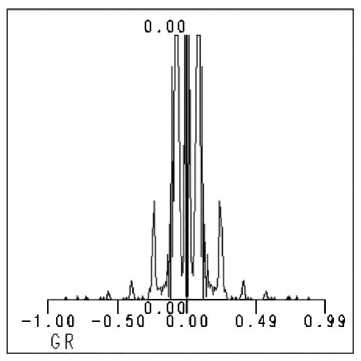

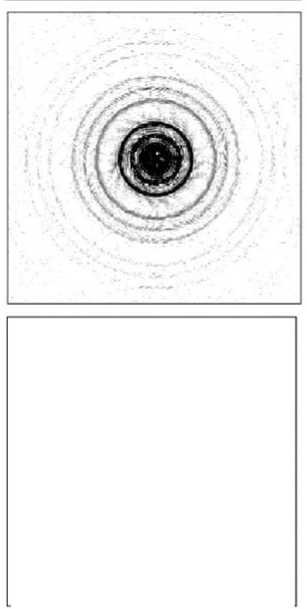

На рис.4 (б, в) также кроме главного центрального кольца в дифракционной картине присутствует набор дополнительных колец. Если сравнивать данную картину дифракции с картиной дифракции от идеального аксикона с бесконечным числом уровней квантования, то мы получим с.к.о. σ около 0,25.

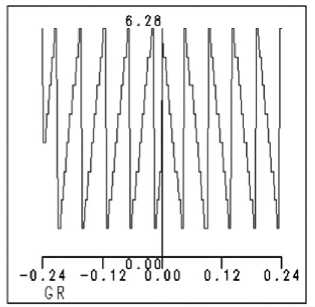

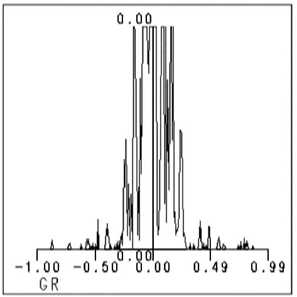

Картина дифракции, представленная на рис . 5 (б), более близка к картине дифракции от идеального акси-кона, значение с.к.о. σ составляет всего 0,07.

а)

в)

GR

б)

Рис. 4. Параметры четырехуровневой структуры: (а) - профиль микрорельефа, (б) - дифракционная картина в фокальной плоскости, (в) - распределение интенсивности в радиальном сечении фокальной плоскости

Представленные на рис. 3-5 результаты моделирования, позволяют наглядно продемонстрировать влияние числа уровней квантования на параметры элемента. Однако особенно интересным представляется изменение дифракционной картины в фокальной плоскости при отклонении параметров многоуровневого микрорельефа от расчетных значений, в частности, зависимость качества работы ДОЭ от ошибок в глубине степенного травления на каждом этапе.

а)

б)

-

в)

Рис. 5. Параметры восьмиуровневой структуры: (а) - профиль микрорельефа, (б) – дифракционная картина в фокальной плоскости,

(в) – распределение интенсивности в радиальном сечении фокальной плоскости

Влияние ошибок глубины травления

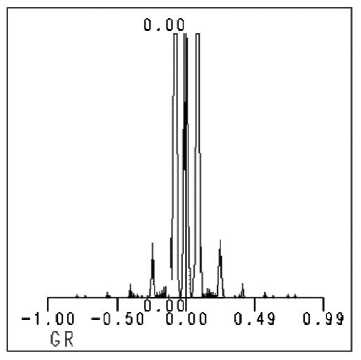

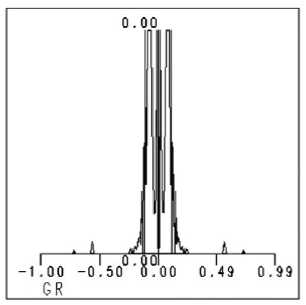

Влияние технологической ошибки, связанной с глубиной травления, на параметры интенсивности в фокальной плоскости аксикона можно проследить на рис. 6.

При моделировании ошибок глубины травления микрорельефа предполагается, что на l -той стадии изготовления допущена ошибка размером 5 l • h i , где hi=h max /2l - глубина травления на l -том этапе степенного формирования многоуровневого микрорельефа, h max - максимальная высота непрерывного микрорельефа ДОЭ, l - этап травления (достигаемое на нем число уровней квантования фазовой функции m =2 1 ). На рис. 6 (а) представлен профиль рельефа ДОЭ, в котором на второй стадии изготовления (для рис. 6 - l =2) была допущена ошибка размером 0,6^/[4( n -1)], где 52=0,6; h max =А/( n -1); l =2; m =4. Вследствие этого

5 2 =0,6; h max =Х/( n -1); l =2; m =4. Вследствие этого картина дифракции, представленная на Рис.66, заметно отличается от картины дифракции идеального аксикона, значение с.к.о. о составляет 0,43.

а)

б)

в)

Рис. 6. Четырехуровневая структура, моделирование влияния ошибок травления при выполнении второй технологической операции: (а) - профиль микрорельефа - перетрав,

-

(б) – дифракционная картина в фокальной плоскости, (в) – распределение интенсивности в радиальном сечении фокальной плоскости)

Дальнейшее исследование проведем на примере изменения распределения интенсивности в дальней зоне дифракционной линзы. В качестве критерия оценки, характеризующего качество работы ДОЭ, используется среднеквадратичная ошибка формирования интенсивности в зоне дифракции Фраунгофера, рассчитываемая по формуле (9), где I i j - интенсивность, регистрируемая для линзы с гладкой фазой, I m. - интенсивность, регистрируемая для линзы с квантованной или искаженной фазой.

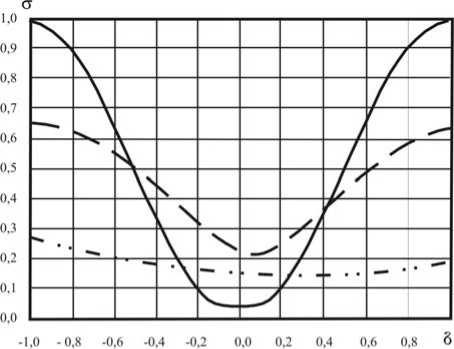

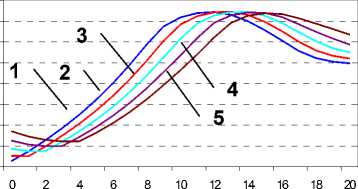

Пользуясь той же методологией можно привести результаты оценки влияния ошибок травления на среднеквадратичную ошибку формирования интенсивности в зоне дифракции Фраунгофера при несоблюдении технологических режимов (рис. 7).

Для 4-х уровневой линзы σ зависит от ошибки δ 1 более существенно, чем от ошибки δ 2, а при изготовлении 8-ми уровневой структур ы δ 3 вносит наименьшую погрешность. В таб. 4 и 5 для сравнения приведены некоторые сочетания ошибок и их влияние на среднеквадратичную ошибку формирования интенсивности в зоне дифракции Фраунгофера.

Интенсивность, используемая в расчетах, определялась не по всему растру изображения, который был получен после преобразования Фурье, а в квадратной области, размер которой определялся исходя из положения первого минимума интенсивности в фокальной плоскости неискаженной линзы.

Рис. 7. Графики зависимости ошибки формирования светового поля в дальней зоне дифракции от технологических ошибок, возникающих при травлении: непрерывная линия (—) - первый шаблон ( δ 1 ), пунктирная линия (- - ) - второй шаблон ( δ 2 ), штрих-пунктирная (--ּּ –) - третий шаблон ( δ 3 )

Таблица 4

Зависимость среднеквадратичной ошибки формирования интенсивности в зоне дифракции Фраунгофера σ для сферической линзы при некоторых сочетаниях ошибок δ1 и δ2

|

δ 1 \ δ 2 |

-1 |

-0,9 |

-0,8 |

-0,7 |

-0,6 |

-0,5 |

-0,4 |

-0,3 |

-0,2 |

-0,1 |

0,0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

|

0,00 |

0,651 |

0,644 |

0,623 |

0,589 |

0,543 |

0,487 |

0,424 |

0,357 |

0,294 |

0,245 |

0,226 |

0,245 |

0,294 |

0,357 |

0,424 |

0,487 |

0,543 |

0,589 |

0,623 |

0,643 |

|

0,10 |

0,641 |

0,632 |

0,611 |

0,579 |

0,536 |

0,483 |

0,424 |

0,363 |

0,305 |

0,262 |

0,247 |

0,268 |

0,316 |

0,380 |

0,449 |

0,516 |

0,578 |

0,631 |

0,674 |

0,705 |

|

0,20 |

0,617 |

0,608 |

0,591 |

0,563 |

0,525 |

0,479 |

0,433 |

0,398 |

0,389 |

0,420 |

0,489 |

0,588 |

0,706 |

0,833 |

0,962 |

1,088 |

1,206 |

1,314 |

1,408 |

1,485 |

|

-0,10 |

0,641 |

0,637 |

0,623 |

0,599 |

0,568 |

0,533 |

0,497 |

0,465 |

0,444 |

0,437 |

0,448 |

0,473 |

0,511 |

0,555 |

0,600 |

0,643 |

0,679 |

0,707 |

0,725 |

0,731 |

|

-0,20 |

0,617 |

0,620 |

0,622 |

0,631 |

0,652 |

0,691 |

0,748 |

0,824 |

0,914 |

1,012 |

1,115 |

1,217 |

1,314 |

1,401 |

1,476 |

1,535 |

1,577 |

1,599 |

1,601 |

1,583 |

Таблица 5

Значения среднеквадратичной ошибки формирования интенсивности в зоне дифракции Фраунгофера σ для сферической линзы при некоторых сочетаниях ошибок δ1, δ2, δ3

|

δ3 \ δ 1 δ2, |

0 0 |

0,1 0 |

-0,1 0 |

0 0,1 |

0 -0,1 |

0,1 0,1 |

0,1 -0,1 |

-0,1 0,1 |

-0,1 -0,1 |

|

-1,0 |

0,286 |

0,312 |

0,519 |

0,284 |

0,315 |

0,306 |

0,343 |

0,478 |

0,573 |

|

-0,9 |

0,265 |

0,295 |

0,506 |

0,262 |

0,297 |

0,288 |

0,329 |

0,463 |

0,563 |

|

-0,8 |

0,246 |

0,281 |

0,493 |

0,241 |

0,282 |

0,272 |

0,317 |

0,448 |

0,552 |

|

-0,7 |

0,228 |

0,269 |

0,481 |

0,222 |

0,268 |

0,259 |

0,307 |

0,434 |

0,542 |

|

-0,6 |

0,213 |

0,259 |

0,469 |

0,205 |

0,256 |

0,247 |

0,299 |

0,421 |

0,531 |

|

-0,5 |

0,199 |

0,251 |

0,457 |

0,190 |

0,245 |

0,238 |

0,292 |

0,408 |

0,520 |

|

-0,4 |

0,188 |

0,244 |

0,445 |

0,176 |

0,235 |

0,230 |

0,287 |

0,395 |

0,509 |

|

-0,3 |

0,178 |

0,240 |

0,433 |

0,164 |

0,227 |

0,224 |

0,282 |

0,382 |

0,497 |

|

-0,2 |

0,170 |

0,236 |

0,421 |

0,154 |

0,220 |

0,220 |

0,278 |

0,369 |

0,485 |

|

-0,1 |

0,163 |

0,234 |

0,408 |

0,146 |

0,214 |

0,217 |

0,275 |

0,357 |

0,472 |

|

0,0 |

0,158 |

0,232 |

0,396 |

0,139 |

0,208 |

0,215 |

0,273 |

0,345 |

0,459 |

|

0,1 |

0,154 |

0,231 |

0,383 |

0,134 |

0,204 |

0,214 |

0,270 |

0,333 |

0,445 |

|

0,2 |

0,152 |

0,231 |

0,371 |

0,132 |

0,200 |

0,213 |

0,269 |

0,322 |

0,431 |

|

0,3 |

0,152 |

0,232 |

0,360 |

0,132 |

0,198 |

0,214 |

0,267 |

0,312 |

0,418 |

|

0,4 |

0,154 |

0,233 |

0,349 |

0,135 |

0,197 |

0,216 |

0,267 |

0,303 |

0,405 |

|

0,5 |

0,159 |

0,236 |

0,339 |

0,140 |

0,198 |

0,220 |

0,268 |

0,296 |

0,392 |

|

0,6 |

0,166 |

0,240 |

0,331 |

0,149 |

0,202 |

0,225 |

0,269 |

0,291 |

0,381 |

|

0,7 |

0,176 |

0,246 |

0,325 |

0,161 |

0,208 |

0,231 |

0,273 |

0,288 |

0,372 |

|

0,8 |

0,189 |

0,254 |

0,322 |

0,176 |

0,217 |

0,240 |

0,278 |

0,289 |

0,365 |

|

0,9 |

0,205 |

0,264 |

0,322 |

0,194 |

0,229 |

0,251 |

0,286 |

0,293 |

0,361 |

Ввиду этого в вычислительном эксперименте могут быть получены значения σ больше 1 (при большом отклонении глубины полученного микрорельефа от расчетного).

Следует обратить внимание, что в таб. 5 имеются одинаковые значения среднеквадратичной ошибки формирования интенсивности соответствующие различным значениям технологических погрешностей: например, о=0,286 при ( 5 1 = 5 2 = 0; 5 3 =-1) и при ( 5 1 = 0,1; 5 2 = -0,1; 5 3 =0,9) и др., что позволяет предусматривать и осуществлять корректировку некоторых параметров ДОЭ.

Моделирование смещения шаблонов

При формировании многоуровневого микрорельефа ДОЭ имеет место появление таких ошибок, как смещение и поворот относительно продольной оси для цилиндрической линзы и осевое смещение для сферической линзы, возникающих при наложении очередного шаблона на ранее изготовленный микрорельеф.

В ходе вычислительного эксперимента осуществлялись одно- и разнонаправленный сдвиги 2-ой и 3-ей виртуальных масок относительно друг друга и первой маски, а затем анализировалось световое поле в зоне дифракции Фраунгофера. Сдвиг осуществлялся не относительно реальных размеров масок, а по отсчетам дискретизации - для удобства проведения вычислительного эксперимента. В качестве примера на рис.8 приведены результаты вычислительного эксперимента для дифракционной сферической линзы, у которой вторая маска сдвигалась относительно «протравленного микрорельефа» до 5-ти отсчетов, а третья маска относительно второй -до 20-и отсчетов. Диаметр линзы – 1 мм, фокусное расстояние – 1000 мм, размер отсчета технологической маски – 2 мкм.

σ

2 1,75 1,5 1,25 1 0,75 0,5 0,25 0

______________________ Сдвиг третьей маски

Рис. 8. Зависимость с.к.о. формирования интенсивности дифракционной сферической линзой в дальней зоне дифракции от сдвига третьей маски, при этом вторая маска сдвигается на 0 (1), 1 (2), 2 (3), 3 (4), 4 (5) отсчетов соответственно

Анализ результатов моделирования (рис. 8) также позволяет отметить возможность некоторой корректировки технологических ошибок соответствующим смещением масок.

Заключение

Проанализированы технологические трудности формирования микрорельефа ДОЭ и оценены предельно допустимые отклонения характеристик микрорельефа в зависимости от технологических допусков. На примере аксикона и дифракционной линзы с помощью моделирования и численного эксперимента исследовано влияние технологических ошибок формирования микрорельефа на параметры ДОЭ. Результаты моделирования были апробированы при создании бинарного дифракционного элемента, описанного в [11], и могут быть использованы для предварительной оценки параметров изготавливаемых ДОЭ.