Формирование микрорельефа ДОЭ с использованием халькогенидных стеклообразных полупроводников

Автор: Волков А.В., Казанский Н.Л., Костюк Г.Ф., Костюкевич С.А., Шепелявый П.Е.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Технологии компьютерной оптики

Статья в выпуске: 19, 1999 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14058394

IDR: 14058394 | УДК: 535

Текст статьи Формирование микрорельефа ДОЭ с использованием халькогенидных стеклообразных полупроводников

Особое внимание специалистов в области дифракционной оптики привлекают технологии формирования микрорельефа, основанные на достижениях и оборудовании микроэлектроники [1]. Определяющими в таком выборе являются следующие основные факторы:

-

- близость геометрических размеров ДОЭ и микросхем;

-

- близость требуемых характеристик пространственного разрешения;

-

- высокий уровень автоматизации микроэлектронного оборудования и возможность реализации на нем сложных топологий зон;

-

- возможность получения многих градаций фазового микрорельефа;

-

- наличие множества технологических участков микроэлектроники и возможность аренды оборудования;

-

- высокая степень надежности технологических автоматов и повторяемость результатов;

-

- возможность использования материалов, имеющихся в микроэлектронике (субстраты, резисты и т.п.);

-

- наличие автоматизированных средств контроля результата.

Высокая степень автоматизации технологических операций микроэлектроники позволяет говорить об автоматизированном проектировании дифракционного микрорельефа оптических элементов. Такое проектирование включает в себя не только выбор специальных методов, учитывающих технологические ограничения, но и возможность итерационной оптимизации важнейших параметров ДОЭ на основе анализа результатов контроля качества получаемого микрорельефа и эффективности рабо- ты ДОЭ в оптической схеме. При этом выбор размера, формы, используемого материала, пространственного разрешения проектируемого микрорельефа (и соответственно выбор технологий) определяется как задачами, стоящими перед ДОЭ, так и оптическим диапазоном работы ДОЭ. Например, возможные границы пространственного разрешения дифракционной решетки могут лежать в пределах от 0,25 мм-1 в инфракрасном и субмиллиметровом диапазонах и до 1200 мм-1 в ультрафиолетовом.

В настоящее время для формирования дифракционного микрорельефа апробировано и отлажено множество технологий с использованием самых разнообразных (физически, химически, механически) активных сред: фокусируемых электронных и ионных пучков, газов, кислот, резистов, полимерных композиций, алмазных резцов. При этом разные технологии требуют создания разных шаблонов: наборов бинарных фотомасок для фоторезистов и фотолитографии, полутоновых фотошаблонов для жидких фотополимеризующихся композиций (ЖФПК) и отбеливания желатины, тонкомембранной пленки для рентгеновской литографии или маски-трафарета для использования ионнолучевой литографии. При использовании полутоновых шаблонов и соответствующих технологий формирование кусочно-непрерывного микрорельефа происходит в один этап. При использовании набора бинарных шаблонов и соответствующих «бинарноактивных» сред для получения многоуровневого рельефа этот процесс, приходится повторять несколько раз, перебирая по очереди все шаблоны из набора.

Методы формирования микрорельефа ДОЭ, освоенные в ИСОИ РАН, представлены в таблице 1.

Таблица1

|

Метод |

Материалы |

Высота ступеньки |

|

Жидкостное травление |

Стекло |

0,1-5 мкм |

|

Плазмохимическое травление |

Стекло, кварц, Si |

0,1-5 мкм |

|

Послойное наращивание фоторезиста |

ФП051, ФП351 |

0,2-1,5 мкм |

|

Послойное травление тонких пленок |

Cr, Cu, Al, Nb, Ta |

0,1-5 мкм |

|

Темновой рост в слоях ЖФПК |

ЖФПК |

1,0-100 мкм |

При использовании любого из перечисленных методов, формирование микрорельефа ДОЭ базируется на использовании светочувствительных материалов, разрешающая способность которых не выше 1000 лин./мм.

В настоящей работе представлены результаты формирования микрорельефа с использованием халькогенидных стеклообразных полупроводников (ХСП), имеющих разрешения свыше 5000 лин./мм.

К группе халькогенидных стеклообразных полупроводников, или как их иногда называют, халькогенидных стекол, относят бинарные или многокомпонентные халькогениды, т.е. сульфиды, селениды и теллуриды элементов V, IV, и III групп периодической системы элементов. Наиболее типичными бинарными ХСП являются трехсернистый мышьяк As2S3 и трехселенистый мышьяк As2Se3. Вместе с тем к числу ХСП относятся халькогениды фосфора, мышьяка, сурьмы, висмута, германия, кремния и таллия.

Для формирования дифракционного микрорельефа халькогенидные стеклообразные полупроводники целесообразно использовать в виде пленок и важнейшими из требований предъявляемых к ним является стабильность параметров (воспроизводимость общего состава исходного материала и гомогенность пленки по составу, структура и дисперсность). При этом дисперсность, определяемая технологией получения пленок ХСП, должна быть сведена к минимуму. Из существующих способов нанесения пленок - термическое испарение в вакууме, катодное распыление, мгновенное испарение, разложение в газовой фазе, химическое и электролитическое осаждение и др. - для бинарных составов применяют главным образом три первых метода, а наиболее простым из них является термовакуумное напыление [2,3].

ХСП отличаются рядом уникальных свойств, одним из которых является фотоселективное растворение. Впервые фотоселективное растворение было обнаружено на стеклообразном As 2 S 3 .[4]. После соответствующей засветки и проявления в растворе щелочи вакуумно нанесенные слои As2S3 давали изображение, нерастворимое в кислоте. Была отмечена так же возможность получения позитивного и негативного изображения в зависимости от типа проявителя. Облученные участки пленок As2S3 растворяются в диметиламине быстрее, чем необлучен-ные, в то время как облученные участки пленок As 2 S 3 , P 2 Se 3 , As 2 Se 7 растворяются в соответствующих растворителях значительно медленнее необлу-ченных. Первый случай можно назвать положительным, а второй - отрицательным эффектом фотости-мулированного изменения растворимости. Другими словами, пленка As2S3 ведет себя в данном случае как позитивный, а остальные пленки - как негативные фоторезисты.

В литературе [5,6] сообщалось об использовании для формирования синтезированных голограмм и киноформов в слоях ХСП путем соответствующей обработки пленок As 2 S 3 . Вакуумно-напыляемые слои ХСП являются весьма перспективными резистами для лазерной литографии, например, для создания разметочной рельефной микроструктуры оптического информационного диска-оригинала [7].

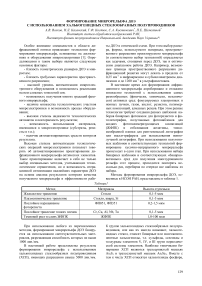

В качестве примера использования ХСП для создания микрорельефа ДОЭ в данной работе представлены результаты по формированию рельефной микроструктуры в кварцевой подложке с использованием лазерной литографии на основе резистного слоя As2S3. Опытные образцы готовились путем последовательного термического напыления в вакууме при остаточном давлении <10–3 Па на кварцевую дисковую подложку слоя хрома толщиной 80 нм и слоя As2S3 толщиной 150 нм. Экспонирование рези-стного слоя осуществлялось на установке для форматирования подложки оптического диска с шагом 3,2 мкм. В установке использовался лазер ЛТН-402 (λ=532 нм) остросфокусированное излучение которого попадало на вращающуюся с частотой 10 Гц дисковую подложку. Диаметр сфокусированного пучка по уровню 0,5 I0 (I0 – интенсивность излучения в максимуме Гауссового распределения) составлял около 1 мкм, мощность излучения на выходе микрообъектива P=2,5 мВт. После экспонирования слоя As2S3 производилось его проявление в селективном травителе негативного типа на основе этилендиамина [8]. При этом неэкспонированные участки резистного слоя полностью удалялись, а экспонированные оставались на подложке образуя защитную маску (рис. 1) для травления слоя хрома, которое осуществлялось в цериевом травителе [9].

Рис.1. Фрагмент топологии резистной маски на основе As2S3.

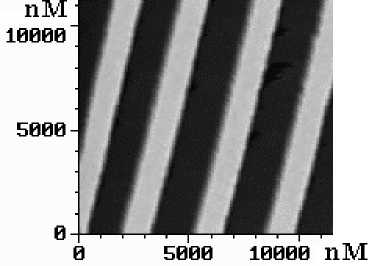

После удаления резистного слоя на поверхности подложки оставалась хромовая контактная маска с помощью которой формируется микроструктура элемента (рис. 2).

Рис. 2. Фрагмент микроструктуры – хром на поверхности кварцевой подложки.

Перенос хромовой разметочной микроструктуры в кварцевую подложку осуществлялся реактивным ионно-плазменным травлением на опытнопромышленной установке типа УТП ПДЭ-125-009. Данная установка позволяет проводить травление пластин в ВЧ-разряде с магнитным полем и получать, с использованием электронной литографии размеры элементов 0,1-0,2 мкм. В частности, для переноса микрорельефа на поверхность кварцевой подложки использовался ВЧ-реактивный ионноплазменный разряд в смеси газов CCl2F2 и О2. Соотношение CCl2F2 и О2 составляло 5:1 соответственно.

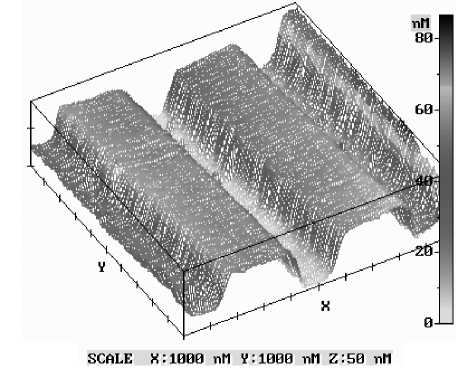

Предварительно, реакционная камера откачивалась до давления не хуже 3,2.10-2 Па, после этого подавалась смесь газов CCl2F2 и О2 в необходимом соотношении и в рабочей камере устанавливалось суммарное давление (0,6-0,7) Па. Затем, с помощью индуктора, в кварцевой реакционной камере возбуждался ВЧ-разряд (f = 13,56 МГц) с одновременным наложением продольного магнитного поля (ортогонального плоскости подложки) и подачей отрицательного смещения. Величина данного ВЧ- смещения при проведении всего процесса травления находилась в пределах 200-220 В. При этом ВЧ-мощность поступающая на индуктор реакционной камеры составляла 600-650 Вт. Соотношение падающей и отраженной мощностей было не хуже 10:1. Такой режим травления кварцевой пластинки на данной установке обеспечивал скорость травления около 15 нм/мин. Стойкость маски из хрома толщиной 80 нм и полученной с использованием пленок ХСП, в указанном выше режиме травления не превышает 12-15 мин. Поэтому высота полученного в кварцевой подложке микрорельефа может составлять 160-225 нм при травлении до полного стравливания хромового маскирующего слоя.

Профилограмма микроструктуры оптического информационного диска-оригинала, полученная с помощью сканирующего зондового микроскопа, представлена на рис. 3.

Рис. 3. Фрагменты профилограммы микроструктуры оптического диска.

Заключение

В данной работе получены следующие результаты:

-

- записана решетка в слоях ХСП, с разрешением порядка 500 лин/мм.;

-

- отработана технология переноса хромовой разметочной структуры в кварцевую подложку с по-

- следующим формированием в ней микрорельефа на установке УТП ПДЭ-125-009;

-

- сформирован микрорельеф в кварцевой пластинке высотой до 226 нм, что предопределялось толщиной пленки хрома;

-

- анализ, профилограммы полученной решетки, позволяет говорить о высоком качестве микрорельефа и перспективности использования пленок ХСП, имеющих высокое разрешение.