Формирование микрорельефа с использованием халькогенидных стеклообразных полупроводников

Автор: Волков А.В., Казанский Н.Л., Моисеев О.Ю.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Технологии компьютерной оптики

Статья в выпуске: 24, 2002 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14058560

IDR: 14058560

Текст статьи Формирование микрорельефа с использованием халькогенидных стеклообразных полупроводников

Халькогенидные стеклообразные полупроводники были впервые синтезированы в 1954 году учеными Физико-технического института им. А.Ф. Иоффе АН СССР Н.А. Горюновой и Б.Т. Коломий-цем.

К группе халькогенидных стеклообразных полупроводников (ХСП), относят бинарные или многокомпонентные халькогениды, т.е. сульфиды, селениды и теллуриды элементов V, IV, и III групп периодической таблицы. В 1965г. были получены стеклообразные полупроводниковые сплавы на основе химических соединений типа A11B1УC2У, не содержащих халькогенов [1].

Обычно стеклообразные полупроводники делят на следующие классы:

-

1. Элементарные стеклообразные полупроводники;

-

2. Халькогенидные стекла;

-

3. Оксидные стекла;

-

4. Оксихалькогенидные стекла;

-

5. Стекла на основе химических соединений типа A11B1УC 2 У;

-

6. Органохалькогенидные стекла.

Наиболее типичными бинарными ХСП являются трехсернистый мышьяк As2S3 и трехселенистый мышьяк As2Se3.

В данной работе предложены запатентованные авторами статьи устройства для получения стехио-метричных пленок ХСП, применимых в области записи оптических элементов высокого разрешения.

Свойства ХСП

ХСП отличаются рядом уникальных свойств, лишь в незначительной степени проявляющихся или вообще отсутствующих у кристаллических полупроводников, а именно: высокая радиационная стойкость, обратимое электрическое переключение и память, фо-тоструктурные превращения, отсутствие влияния примесей и необходимости синтеза из особо чистых материалов, простота технологии [2].

Наиболее интересным свойством ХСП для целей построения ДОЭ является фотоселективное растворение, впервые обнаруженное на стеклообразном As 2 S 3 [3]. После соответствующей засветки и проявления в растворе щелочи слои As 2 S 3 , нанесенные в вакууме, давали изображение, нерастворимое в кислоте.

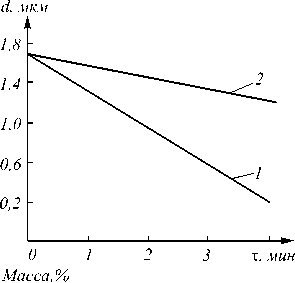

Зависимости скоростей растворения для фото-стимулированных пленок показано на рисунке 1. Облученные участки пленок As2S3 растворяются в диметиламине быстрее, чем необлученные (рис. 1б), в то время как облученные участки пленок As2Se3, P2Se3, As2Se7 растворяются в соответствующих растворителях значительно медленнее необлученных, как показано на рис. 1(б-г). Первый случай можно назвать положительным, а второй - отрицательным эффектом фотостимулированного изменения растворимости [4]. Другими словами, пленка As2S3 ведет себя в данном случае как позитивный фоторезист, а остальные пленки - как негативные фоторезисты.

Рис. 1 Скорость растворения облученных (1) и необлученных (2) участков пленок: а) - As 2 S 3 в 2 %-ном растворе диметиламина; б) - As 2 Se 3 в 33 %-ном растворе диметиламина; в) - P 2 Se 3 в 16 %-ном растворе диметиламина ;г) - As 2 Se 7 в 4 %-ном растворе NaOH.

С позиций оптической записи информации ХСП обладают рядом интересных свойств и характеристик, в частности, при облучении пленок ХСП лучом лазера в облученной зоне происходит сдвиг края полосы пропускания в более длинноволновую или более коротковолновую область спектра. При этом происходит также изменение показателя преломления ХСП, что создает возможность для записи фазового рельефа [5].

Для того чтобы, воздействуя оптическим излучением на материал ХСП, вызвать в нем вышеуказанные изменения, энергия кванта излучения должна быть равна или несколько больше ширины запрещенной зоны материала, т.е.

hc ≥ ∆ Е , (1) где: ∆ Е - ширина запрещенной зоны; h - постоянная Планка; c - скорость света.

Это представляет большой интерес при восстановлении голограмм. Например, если считывать голограмму лазерным лучом с длиной волны, несколько большей, чем при ее записи, так чтобы условие (1) не выполнялось, то при этом, во-первых, излучение считывающего луча не будет воздействовать на материал ХСП, во-вторых, будет происходить считывание только фазовой голограммы. Так, на пленках As2S3 были записаны голограммы лучом аргонового лазера (λ = 0,4880 и 0,5145 мкм), которые в дальнейшем считывались как чисто фазовые с помощью гелий-неонового лазера (λ = 0,6328 мкм) [6]. Большое изменение коэффициента преломления при записи дает возможность получать большие величины дифракционной эффективности при восстановлении. Максимальное изменение коэффициента преломления наблюдалось на As 2 S 3 [7] и составляло величину Δ n = 0,056, что более чем на два порядка выше, чем у распространенного LiNbO 3 , активированного железом, у которого Δ n ≈ 10-4.

Ценным свойством ХСП является их реверсивность, т.е. возможность "стирания" записанной информации и записи на них новой информации, что представляет технический интерес для таких устройств, как голографические системы, работающие в реальном времени, например, оперативная память большого объема. Стирание записи происходит обычно при нагревании ХСП до температуры, близкой к температуре размягчения, в течение нескольких минут. Указывается также на возможность стирания с помощью лазерного излучения большой интенсивности [8].

Получение пленок халькогенидных стеклообразных полупроводников

Важнейшими из требований, предъявляемым к пленкам ХСП, являются воспроизводимость состава исходного материала, гомогенность пленки по составу, структуре и дисперсности.

Из существующих способов нанесения пленок - термическое испарение в вакууме, катодное распыление, электронно-лучевое испарение, мгновенное (взрывное) испарение, химическое и электроли- тическое осаждения и др. - для стеклообразных полупроводников применяют главным образом три первых метода. На основании проведенных ранее работ [9-12], предпочтение было отдано термовакуумному напылению.

В зависимости от состава и условий конденсации пара при переводе ХСП в пленочное состояние могут образовываться кристаллические, стеклообразные и ультрадисперсные пленки [13].

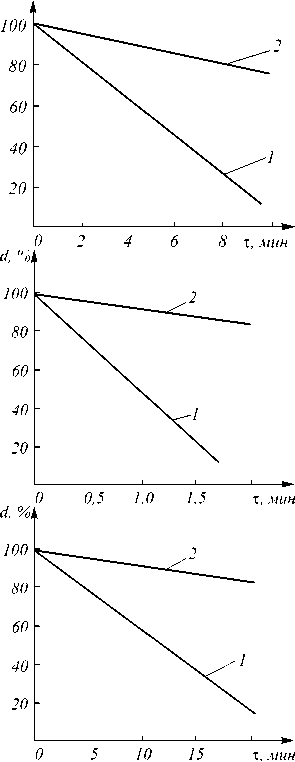

Для получения качественных, стехиометрич-ных пленок ХСП были разработаны и исследованы испарители многокомпонентных материалов [1415], конструкция испарителя для напыления в «ква-зизамкнутом» объеме, схематично представлена на рис. 2.

Рис. 2 Испаритель многокомпонентных материалов

-

1 - внешний стакан, 2 - внутренний стакан,

-

3 - углубление во внешнем стакане, 4 - ХСП,

-

5 - камера смешивания паров компонентов ХСП,

-

6 - выходное отверстие, 7 - нагревательный элемент.

Испаритель многокомпонентных материалов состоит из внешнего стакана 1 диаметром D 1внутр , образующего корпус устройства, и коаксиально вставленного в него внутреннего стакана 2 диаметром D 2внутр, выполняющего функции заслонки. Для обеспечения периодического возвратно-поступательного перемещения стакана-заслонки 2 коаксиально стакану-корпусу 1 высота стаканов H и величина кольцевого зазора М между стенками стаканов определяются соотношениями, полученными экспериментально

0,05 < M < 0,1D; D < H < 2D, где D - внешний диаметр внутреннего стакана.

Вне указанных диапазонов не удается осуществить устойчивую циклическую работу испарителя в пульсирующем режиме. В дне внешнего стакана выполнено цилиндрическое углубление 3 диаметром d и высотой h , в которое помещают навеску испаряемого материала 4. Диаметр d и высота h углубления определяются из выражения

0 < d < D 1внутр - 1,4 D + D 2внутр.

Торцы края внутреннего стакана 2 и дно внешнего стакана 1 в исходном состоянии плотно примыкают друг к другу, образуя при этом камеру испарения и смешивания 5. Выходное отверстие 6 кольцевой формы образовано кольцевым зазором между стенками стаканов 1 и 2. Стенки внешнего стакана 1 нагреваются косвенным методом с помощью нагревательного элемента 7.

Испаритель устанавливается в вакуумной камере вертикально и разогревается ленточным (или проволочным) нагревательным элементом. При определенной температуре, зависящей от состава испаряемого материала, в камере испарения и смешивания накапливаются пары испаряемого материала. При достаточном давлении паров вещества стакан 2 приподнимается, и происходит разгерметизация камеры испарения и смешивания. Пары ХСП через зазор 6 между стаканами 1 и 2, устремляются к подложке. При этом давление внутри камеры испарения и смешивания уменьшается, стакан 2 опускается на исходное место и отделяет камеру испарения и смешивания от выходного отверстия 6. Через некоторое время давление паров испаряемого материала в камере испарения и смешивания вновь становится достаточным для ее разгерметизации, стакан-заслонка 2 вновь приподнимается, и новая порция паров через выходное отверстие, образованное кольцевым зазором между стаканами 1 и 2 поступает к подложке. Далее процесс циклически повторяется. Из-за наличия углубления в дне внешнего стакана, с помещенным в него испаряемым материалом, практически исключается возможность попадания частиц испаряемого материала в зазор между торцами внутреннего стакана и дном внешнего стакана. Нагреватель размещается со стороны стенок внешнего стакана 1. Температуру стенок внешнего стакана устанавливают выше температуры стенок внутреннего стакана и выше температуры испарения ХСП, обеспечивая рабочий режим напыления пленок ХСП.

На установке вакуумного напыления типа УВН-2М-2 были получены пленки As 2 S 3 при степени вакуума 6,0·10-3 Па. Толщина пленки во время напыления контролировалась с помощью кварцевого измерителя толщины КИТ-1. Температура подложки выбиралась из условия Тподл < (2/3)Tg, а т.к. для As2S3 Tg = 174 ° С, то Тпод л < 116 ° С. В качестве материала подложки было выбрано стекло, обладающее хорошей адгезией с ХСП.

Оптическая запись дифракционного микрорельефа в пленках As 2 S 3

Из различных способов записи информации в тонких пленках ХСП наиболее приемлемым представляется способ, базирующийся на изменении скорости травления от величины экспозиции облученных пленок.

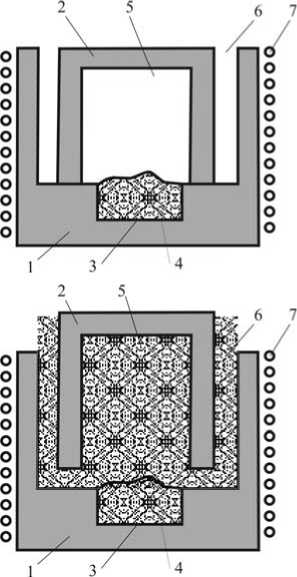

Запись информации проводилась с помощью аргонового лазера ЛГ-106, который генерирует на двух лазерных переходах с λ = 0,4880 мкм и λ = 0,5145 мкм. Для записи дифракционной решетки использовалась линия генерации с λ=0,4880 мкм. При этом мощность генерации составила Р ср =0,5 Вт.

На основании исходных данных и требований к качеству записи была собрана оптическая схема, которая представлена на рисунке 3. Главной особенностью данной схемы является то, что пучок разделяется на два с помощью полупрозрачного зеркала. Затем полученные пучки направляются на подложку с предварительно напыленной пленкой ХСП толщиной порядка 5 мкм. При совмещении двух когерентных пучков на слое ХСП создается интерференционная картина. Таким образом производилась запись информации при энергетической экспозиции 0,2 – 0,4 Дж/см2. Время экспозиции со-

1 - аргоновый лазер; 2,4 - зеркала; 3 - олупрозрачное зеркало; 5,7 - микрообъективы; 6,8 - диафрагмы;

9 - мишень

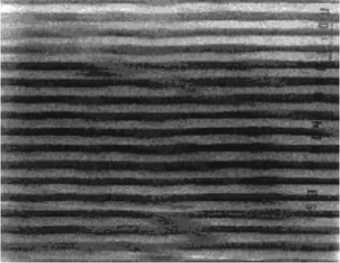

Проявление оптической записи осуществлялось травлением в двухпроцентном растворе диметиламина в течение 4 мин. После травления, промывки и сушки были получены дифракционные решетки, записанная информация с которых считывалась аргоновым лазером мощностью 2-3 Вт/см2. Решетки могут работать как на прохождение, так и на отражение в зависимости от материала подложки и длины волны лазера, используемого для считывания записанной информации. На рис. 4 представлена фотография поверхности ХСП с записанным микрорельефом, снятая с помощью электронного растрового микроскопа.

1 мкм

Рис. 4 Фотография поверхности решетки, полученная с помощью электронного растрового микроскопа

Неравномерность линий по ширине объясняется плохой стабилизацией параметров электронного пучка при сканировании по поверхности с высоким разрешением. Период решетки, записанной в слое ХСП, - порядка 300 нм, что позволяет говорить о высокой разрешающей способности полученных пленок и возможности записи дифракционных решеток видимого диапазона длин волн.

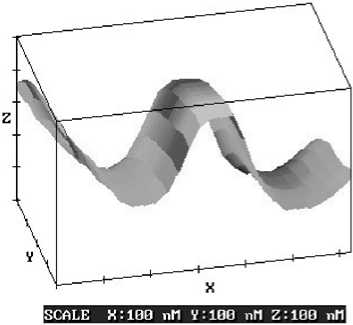

Микрорельеф, зарегистрированный с помощью сканирующего зондового микроскопа, представлен на рис. 5.

Рис. 5 Фрагмент микрорельефа дифракционной решетки, записанной в слое As 2 S 3

Дифракционная эффективность в первом дифракционном порядке в максимуме спектральной кривой составила 40%.

Для повышения устойчивости дифракционной решетки, работающей на отражение, на ее поверхность на установке вакуумного напыления УВН-2М-2 напылялся слой алюминия толщиной 0,01 мкм. Напыление отражающего покрытия позволило увеличить мощность считывающего лазера в два раза.

Заключение

Используя предложенную конструкцию испарителя для термовакуумного напыления в «квази-

замкнутом» объеме удалось получить пленки халькогенидных стеклообразных полупроводников стехиометрического состава. Применение синтезированных пленок в качестве голографической регистрирующей среды позволило изготовить дифракционные решетки с разрешением свыше 3000 лин/мм.