Формирование на твердом сплаве многослойного покрытия электродами на основе Ni, Cr, Cu, чугуна, сплава ТТ10К8 и исследование его состава и микротвердости

Автор: Востриков Я.А., Слепцова С.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 8 т.12, 2019 года.

Бесплатный доступ

В работе приведено время, необходимое для переноса электродного материала на твердый сплав. Рассмотрены варианты комбинации материалов для формирования многослойного покрытия, исследован состав этого покрытия. Показаны результаты изменения микротвердости от покрытия к основе в зависимости от состава электродных материалов.

Твердый сплав, многослойное покрытие, кинетика, электроискровое легирование, микротвердость, адгезия, распределение элементов

Короткий адрес: https://sciup.org/146281408

IDR: 146281408 | УДК: 621.793 | DOI: 10.17516/1999-494X-0196

Текст научной статьи Формирование на твердом сплаве многослойного покрытия электродами на основе Ni, Cr, Cu, чугуна, сплава ТТ10К8 и исследование его состава и микротвердости

В машиностроении, металлообработке, горном деле и других отраслях народного хозяйства наибольшее распространение в качестве режущих инструментов получили вольфрамсодержащие твердые сплавы (ВТС). Однако при высоких скоростях резания в области контакта инструмента с обрабатываемой деталью температура твердого сплава может достигать более 800 °С, что приводит к снижению его твердости и, как следствие, к уменьшению срока работы [1]. Один из вариантов решения данной проблемы заключается в формировании защитных покрытий на поверхности твердого сплава. В условиях мелкосерийного, гибкого переналаживаемого производства наиболее подходящим методом формирования покрытия является электроискровое легирование [2].

В данной работе исследовано формирование многослойных покрытий и их свойств путем комбинации электродов. Основные критерии выбора материалов для формирования многослойного покрытия заключаются в следующем: возможность создания неограниченных твердых растворов с материалом подложки и между слоями в многослойном покрытии, температура плавления и твердость электрода, используемого в нижних слоях многослойного покрытия, должны быть меньше, чем у защищаемого материала, для эффективного формирования защитного покрытия, ограничивающего доступ кислорода к основе защищаемого материала, влияние состава электродов на формирование в покрытии жаростойких оксидов, у которых температура разложения выше 1000 °С, а температура образования должна находится в пределах 650–950 °С.

При этом важным критерием является влияние состава электрода на формирование сплошного покрытия с минимальным количеством дефектов.

В связи с этим для повышения стойкости к химическому износу предлагается использовать электрод из белого чугуна и менее эрозионностойкие материалы – никель (Ni), медь (Cu) и нихром (NiCr), обладающие высокой теплопроводностью по сравнению защищаемым материалом и способные образовывать с железом и кобальтом неограниченные твердые растворы, влияющие на повышение микротвердости, сплошности и толщины легированного слоя.

Необходимо определить порядок нанесения легированных слоев в многослойном защитном покрытии. В работе [3] уточняется, что в случае хрупкого разрушения поверхности наиболее эффективный способ затормозить развитие сколов – применение многослойных композиций с чередованием твердых и мягких слоев. Хрупкое разрушение связано с образованием трещин, поэтому при прохождении трещиной границы твердая основа - мягкий слой, она рефлексирует в более мягком слое, теряя энергию для дальнейшего роста. В данной работе приводятся данные, что покрытие из композита медь–железо–медь (мягкий слой – твердый слой – мягкий слой) для режущего инструмента невозможно, так как он не выдержит высоких температур и давлений, сопровождающих резание (температура на контакте стружки при обработке металла и режущего инструмента может достигать 1200 °C, что превышает температуру плавления меди, а уровень давления примерно 1х105 кг/см2). Приведены результаты исследований, в которых расположение слоев в соответствии с чередованием твердости мягкий–твердый–мягкий является наиболее эффективным для создания защитного покрытия на вольфрамсодержащих твердых сплавах. Однако в случае обработки стеклопластика использовать мягкое покрытие на поверхности легированного слоя не представляется возможным, так как термомеханическое напряжение выведет его из строя, что разрушит все многослойное покрытие. На поверхности легированного слоя необходимо оставить покрытие, имеющее высокую микротвердость, стойкость к износу и способное отводить тепло с поверхности, поэтому в данной работе используется комбинация в многослойном покрытии твердая основа – мягкий слой – твердый слой, также к мягкому слою может добавляться еще один слой твердостью выше, чем предыдущий.

Материалы и оборудование

Для формирования композиционного износостойкого покрытия, обладающего высокой стойкостью к химическому окислению на воздухе, использовали твердый сплав ТТ10К8 (W = 71.67, Co = 7.65, C = 13.2, Ta = 3.39, Ti = 4.060) и высокопрочный серый чугун марки АЧС – 4 (C = 3.3; P = 0.38; Si = 1.2; Mn = 0.66; S = 0.06; Cr = 0.09; Fe = ост.). Выбран именно этот материал, так как он широко распространен на железнодорожном транспорте ввиду своей твердости, износостойкости. Также выбор чугуна обосновывается высоким содержанием углерода в связанном состоянии. При формировании многослойных покрытий использовали белый чугун БЧ № 6 (W = 7.5; Cr = 3.7; C = 4.3; Mn = 0.6; S = 0.4; P = 0.3; Si = 1.1; Fe = ост.) и БЧ № 13 (W = 3.8; Cr = – ; C = 3.04; Mn = 1.5; S = 0.3; P = 0.4; Si = 0.9; Fe = ост.) с содержанием W и Cr в различных пропорциях, полученный в Тихоокеанском государственном политехническом университете (г. Хабаровск) на кафедре «Литейное производство». Предполагается формирование в защитном покрытии преимущественно цементитной структуры, что обеспечит высокую твердость, а сравнительно низкая теплопроводность будет повышать теплоизоляционные свойства покрытия и препятствовать окислению поверхности режущего инструмента при воздействии высоких температур.

Покрытие формировали на установке ЭИЛ – Элитрон 14 «а» с частотой работы 400 Гц. Для оценки формирования сплошного покрытия использовали гравиметрический прибор exellece XS Mettler Tolledo с погрешностью измерения до 0,1 %, цена деления 0,1 мг, металлографические исследования осуществляли с помощью материаловедческого микроскопа Nikon ECLIPSE MA200, исследование состава покрытия проводили на установках: сканирующий электронный микроскоп HITACHI S3400n (элементный анализ), электронно-зондовый микроанализатор JXA-8100 (распределение элементов по площади), микротвердость измеряли на приборе ПМТ-3.

Результаты и обсуждение

В ходе предварительных исследований по нанесению однослойного покрытия на твердый сплав ВК8 установлено, что при использовании электрода на основе серого чугуна АЧС-4 формируется покрытие сравнительно высокой толщины с минимальным количеством дефектов. Сформированный слой повысил жаростойкость в 6 раз за счет образования в нем оксидов и карбидов железа, однако микротвердость защищаемого материала снизилась. При этом покрытие, сформированное электродом на основе сплава ТТ10К8, обладало сравнительно низкой толщиной, способствовало повышению жаростойкости в 2 раза и повлияло на повышение микротвердости сплава с покрытием. Для дополнения свойств полученных покрытий и создания многослойного покрытия на твердом сплаве ВК8 предлагается комбинировать электродные материалы из твердого сплава ТТ10К8 и высокопрочного серого чугуна АЧС-4.

В результате полученных данных по формированию защитных покрытий электродами ТТ10К8 и АЧС-4 наиболее вероятно предположение, что комбинация этих электродных материалов позволит получить положительный результат в повышении стойкости к химическому окислению на воздухе, износостойкости, толщины и сплошности легированного слоя. Однако в соответствии с выбранной последовательностью слоев в многослойном покрытии (твердая основа – мягкий слой – твердый слой) необходимо определить эффективность формирования слоя электродом ТТ10К8 на подложку АЧС-4. Для этого определяем оптимальное время формирования покрытия.

На основе модельных экспериментов установлено, что для оценки эффективности формирования легированного слоя на электроде АЧС-4 необходимо использовать период формирования защитного покрытия 30 с с общим временем формирования защитного покрытия до 300 с (5 мин). При этом максимальная толщина легированного слоя на сплаве с защитным покрытием из ВК8 составила 13 мкм. Слой сформировался с малой сплошностью и содержал дефекты в виде пор и трещин. Такое покрытие не удовлетворительно по своим свойствам и качеству. Анализ структуры анодного и катодного материала с покрытием показал, что отсутствие промежуточного слоя и высокая твердость используемых электродных материалов повлияли на неудовлетворительные свойства и качество покрытия.

При формировании защитного покрытия электродом из серого чугуна удалось повысить стойкость к химическому окислению, однако микротвердость при этом снизилась. В связи с этим предлагается использовать электрод на металлической основе с более высокой твердостью и теплопроводностью – белый чугун, легированный хромом и вольфрамом.

В качестве промежуточного слоя предлагалось выбрать материал менее эрозионностойкий, склонный к формированию карбидов и обладающий высокой теплопроводностью (больше подложки). Под предложенное описание подходит материал из хромоникелевого сплава, используемый в составе печного нагревателя. Наличие хрома в данном материале способствует образованию карбидов, повышающих твердость слоя, а наличие никеля влияет на теплоотвод с поверхности подложки. Однако при нанесении хромоникелевого сплава на подложку из вольфрамсодержащего твердого сплава установлено, что слой формируется с дефектами и обладает малой толщиной, в результате повышается шероховатость обрабатываемого материала и нанесение второго слоя на такую поверхность становится нецелесообразным. В связи с этим решено нанести чистый никель на подложку из твердого сплава, затем нанести материал из хромоникелевого сплава и финишным сформировать слой из белого чугуна с содержанием хрома и вольфрама.

В процессе формирования покрытия из чистого никеля на твердосплавную подложку установлено, что независимо от режима никель не формирует покрытие достаточной толщины для нанесения на него следующего слоя, при этом само покрытие получается с дефектами и не пригодно для дальнейшего использования. По этой причине возникла необходимость подобрать материал, который будет служить промежуточным слоем между твердым сплавом, никелем и белым чугуном. Такой материал должен обладать самой высокой теплопроводностью среди всех используемых материалов, должен хорошо эродировать и создавать слой без дефектов. Твердость и износостойкость такого материала, а также формируемая им толщина легированного слоя являются второстепенными факторами. В данном случае выбрана проводниковая медь. Однако при выборе режимов нанесения чугунов с разным содержанием вольфрама и хрома (БЧ № 13 (5 %W), БЧ № 5 (5 %W+20 %Cr,) БЧ № 12 (25 %W+30 %Cr), БЧ № 6 (10 %W+15 %Cr), БЧ № бн (15 %W+25 %Cr)) установлено, что покрытие невозможно сформировать из-за разрушения медного слоя на твердом сплаве. На результаты формирования легированного слоя с дефектами или на его разрушение оказывает влияние содержание хрома, поэтому вторым на медный слой решено наносить никелевый сплав. Эксперименты по подбору режимов нанесения никелевых сплавов на медный слой показали, что сплав Ni эффективнее формирует покрытие на твердосплавной подложке с медным покрытием по сравнению со сплавом NiCr. При этом из двух промежуточных слоев Cu и Ni на подложке ВК8 сформировано покрытие толщиной 13 мкм, содержащее минимальное количество дефектов. Максимальная эффективность нанесения покрытия достигается за 3 мин на 1 см2, оптимальное время формирования составило 30 с.

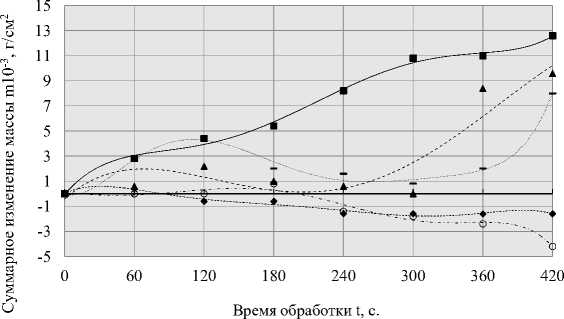

По результатам проведенных модельных экспериментов установлено, что белые чугуны с содержанием Cr более 25 % и содержанием W более 10 % подвержены слабой эрозии, материал переносится в малом количестве, электрод на минимальных чистовых режимах быстро окисляется и перестает проводить ток, на покрытии, формируемом более 2 мин, образуются прижоги и отслоения, толщина слоя уменьшается. На рис. 1 приведены кинетические зависимости мас-сопереноса от времени электроискрового легирования и от состава электродного материала.

На рис. 1 видим, что максимальный массоперенос преобладает у электрода из легированного белого чугуна № 13 (5 %W), в котором не содержится хрома. Вторым по эффективности формирования защитного покрытия является электрод из белого чугуна № 6 – 966 –

о ЕДк ВК8+Си+№+Бч№12 ♦ ЕДк ВК8+Си+№+Бч№5 ■ ЕДк ВК8+Си+№+Бч№13 - ЕДк BK8+Cu+Ni+E4№6 ▲ ЕДк ВК8+Си+№+Бч№б/н

Рис. 1. Формирование поверхностного слоя на ВК8 с покрытием из Cu и Ni методом ЭИЛ электродами из легированного белого чугуна

Fig. 1. Formation of a surface layer on a WC8 % carbide coated with Cu and Ni by ESA using electrodes of white cast iron

(10 %W+15 %Cr). Поэтому для формирования защитного композиционного слоя электродом из легированного белого чугуна выбраны материалы в такой последовательности: медь, никель, чугун.

На вольфрам, содержащий твердый сплав, для подслоя из Cu использовали удельное время 30 с нанесения легированного слоя, общее время формирования покрытия 120 с, при этом режимы установки определены следующие: рабочий ток 0,8 А, напряжение 30 В, режимы определяли эмпирически. Далее формировали промежуточный слой из Ni с использованием режимов: рабочий ток 1,8 А, напряжение 40 В, удельное время 60 с, общее время 180 с. Заключительный слой на никель формировали электродом из белого чугуна с режимом: рабочий ток 0,8 А, напряжение 20 В, удельное время 45 с, общее время 120 с. Если напряжение повысить, то чугун начинает гореть и электрод быстро перегревается, покрываясь оксидной пленкой; в таком случае процесс массопереноса затрудняется, поэтому режимы установки соответствовали обозначенным значениям. Далее полученные покрытия выбранными электродами исследовали на предмет их толщины, состава и образования дефектов в их структуре.

Электроискровое легирование каждым отдельным материалом проводили в течение первого периода кинетической кривой, определенной для этого электрода, общее время формирования защитного покрытия составило 420 с (7 мин) на 1 см2. Многослойное покрытие, сформированное электродом БЧ № 6 и БЧ № 13, снято в режиме отраженных электронов и представлено на рис. 2.

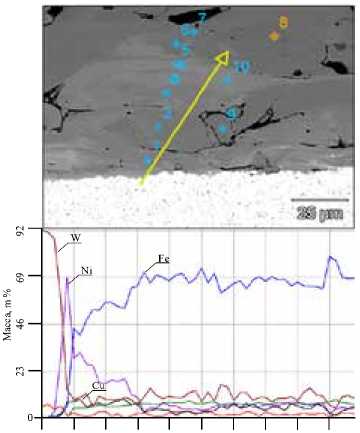

На рис. 2 показаны структуры поперечных шлифов твердых сплавов ВК8 с покрытиями. Для каждого покрытия в данном режиме отраженных электронов легированный слой представляется однородным, состоящим из твердых растворов. В этом покрытии отсутствуют поперечные трещины и признаки расслоения покрытия, заключающиеся в появлении продольных трещин; это подтверждает сложный процесс формирования многослойного – 967 –

Жж

W

Cu

Ni

Fe

0.00 8.30 16.61 24.91 33.21 41.51 49.82 58.12 66.42 74.72

0.00 9.28 18.56 27.84 37.13 46.41 55.69 64.97 74.25 83.53 Микроны

б

Микроны

а

Рис. 2. Распределение элементов в многослойном покрытии после электроискрового легирования поверхности твердого сплава ВК8, х900: а – покрытие получено комбинацией электродов Cu, Ni и БЧ № 13 (5 %W); б – покрытие получено комбинацией электродов Cu, Ni и БЧ № 6 (10 %W+15 %Cr)

Fig. 2. The distribution of elements through a multilayer coating obtained by electrospark alloying of the surface of a hard alloy WC8 %, х900: a – The coating is obtained by a combination of electrodes Cu, Ni and white cast iron No. 13 (5 %W); б – The coating is obtained by a combination of Cu, Ni electrodes and white cast iron No. 6 (10 %W + 15 %Cr)

покрытия, при котором соседние слои перемешиваются друг с другом. Такое перемешивание повышает адгезию защитного покрытия между слоями и относительно основы твердого сплава. Распределение элементов осуществляется от основы твердого сплава ВК8 к поверхности защитного покрытия в виде их массы, изменяющейся от расстояния. Это распределение показывает, что многослойное покрытие успешно сформировано и содержит три слоя, два из которых являются промежуточными со сравнительно малой твердости слоями и сдерживают зарождение микротрещин под действием термомеханических напряжений. Также это изображение подтверждает перемешивание слоев друг с другом и с основой, потому как распределение элементов постепенно нарастает и убывает в зависимости от расстояния поверхности слоя к основе. По химическому составу верхняя часть слоя состоит в основном из легированного железа, углерода и вольфрама. Исследование элементного состава покрытия подтвердило наличие трех разных слоев в многослойном покрытии в подслое из меди (точка 1, рис. 2 а, б ), вероятно наличие твердых растворов меди, легированных никелем, кобальтом. Наличие такого состава обеспечивает возможность релаксации напряжений, возникающих в поверхностном слое. Во втором подслое из никеля (точка 2 рис. 2 а, б ) преобладает никелевая матрица, легированная железом. Затем подслой никеля сменяется на железную матрицу, полученную переносом материала с электрода из легированного вольфрамом белого чугуна.

На рис. 2 а показан легированный слой с максимальной толщиной 75 мкм, при этом покрытие получилось сплошным, с минимальным количеством дефектов. На рис. 2 б видим легированный слой максимальной толщиной 115 мкм. При этом наличие железа, легированного хромом и вольфрамом, способно повысить стойкость к износу при трении по сравнению с материалом без защитного покрытия. Элементный состав этого покрытия демонстрирует, что подслои меди и никеля смешались, это видно на диаграмме распределения элементов, на что могло повлиять наличие хрома, который является активным элементом, что подтверждается содержанием хрома в пределах 5–7 % по всей глубине легированного слоя. Соединения с хромом стойки к коррозионным окислениям, имеют высокую твердость и износостойкость, что предположительно повлияет на повышение защитных свойств твердого сплава с покрытием.

Таким образом, исследование структуры и состава полученного покрытия показало наличие трех подслоев в покрытии, что доказывает возможность успешного получения многослойного материала на поверхности вольфрамсодержащего твердого сплава. На основе данных результатов формировалось защитное покрытие для исследования изменения микротвердости твердых сплавов с легированным слоем (рис. 3).

Измерение микротвердости проводили от основы твердого сплава к поверхности легированного слоя. Микротвердость исследуемого сплава ВК8 находится в диапазоне 10–13 ГПа. Установлено, что при комбинации электродов из чугуна и твердого сплава микротвердость повышается по сравнению с комбинацией из меди никеля и чугуна. Это объясняется тем, что легированный слой содержит большее количество карбидообразующих элементов. Однако толщина такого покрытия сравнительно мала и составляет 20-37 мкм, а сам слой содержит дефекты, в то время как толщина слоя, полученного комбинацией электродов из меди, никеля и чугуна составляет 50–113 мкм. На приведенной диаграмме изменения микротвердости видно, что у защитных покрытий, сформированных медью, никелем и чугуном, наблюдается плавный переход микротвердости от поверхности к основе. Такой переход связан с перемешиванием слоя, его высокой сплошностью, а также очередностью (выбрана такая последо-

оВК8+АЧС4+ТТ10К8 ЖВк8+Си+№+Бч№13 • Вк8+Си+№+БЧ6

Рис. 3. Изменение микротвердости от многослойного покрытия к основе ВТС

Fig. 3. Distribution of microhardness from a multilayer coating to the basis of WC carbide 8% вательность: сначала медь, затем никель) и временем нанесения электродных материалов. По значениям микротвердости видно, что там, где находится слой меди и никеля (от 7 до 30 мкм), микротвердость плавно уменьшается, и ближе к основе увеличивается, при этом плавные переходы обеспечивают равномерное распределение возникающих термомеханических напряжений во всем слое, сохраняя его целостность дольше. У сплава с покрытием из чугуна АЧС-4 и твердого сплава ТТ10К8 наблюдается резкое изменение микротвердости на глубине от 2 до 4 мкм, связанное с микротвердостью подслоя, формируемого чугуном. При этом средняя микротвердость всего покрытия выше, чем микротвердость основы, что указывает на повышение износостойкости покрытия, однако высокая микротвердость повышает хрупкость покрытия и делает его неработоспособным при ударных нагрузках, которые встречаются при обработке стеклопластика.

Заключение

-

1. Разработаны слоистые двухкомпонентные и многокомпонентные покрытия на подложке из сплава ВК8. Материалами из серого антифрикционного чугуна АЧС-4 и вольфрамсодержащего твердого сплава получены двухкомпонентные покрытия, которые имеют толщину от 9 до 13 мкм и обладают твердостью, схожей с основой (15 ГПа). На основе материалов (Cu+Ni+БЧ) разработаны многокомпонентные композиционные покрытия толщиной от 28 до 128 мкм.

-

2. Эмпирически установлено, что для электрода из проводниковой меди (Cu) время положительного массопереноса на подложку ВК8 составляет 120 с/см2, для электрода из никеля (Ni), наносимого на подслой меди, положительный массоперенос длится 180 с/см2, для электрода из твердого сплава ТТ10К8, наносимого на подложку твердого сплава ВК8, – 300 с/см2, для серого чугуна АЧС-4, наносимого на подложку твердого сплава ВК8, – 120 с/см2. Соблюдение этих временных отрезков позволило сформировать на вольфрамсодержащих твердых сплавах марки ВК и ТК сплошное покрытие толщиной от 30 до 130 мкм с минимальным количеством дефектов.

Список литературы Формирование на твердом сплаве многослойного покрытия электродами на основе Ni, Cr, Cu, чугуна, сплава ТТ10К8 и исследование его состава и микротвердости

- Верхотуров А.Д., Макиенко В.М., Коневцов Л.А., Востриков Я.А. К вопросу формирования поверхностного слоя при ЭИЛ твердых сплавов. Проблемы и достижения в инновационных материалах и технологиях машиностроения: материалы Междунар. науч.-техн. конф., 2015, 63-66

- Верхотуров А.Д., Макиенко В.М., Коневцов Л.А., Востриков Я.А. Повышение жаростойкости твердых сплавов при электроискровом легировании алюминием и титаном. Ученые записки Комсомольского-на-Амуре государственного технического университета. Науки о природе и технике, 2015, IV, 1(24), 69-73

- Табаков В.П., Смирнов М.Ю., Тулисов А.Н. Разработка многослойных покрытий на основе оценки их трещиностойкости, Металлообработка, 2010, 4(58), 13-22