Формирование наноразмерных пористых структур твердокристаллических материалов при воздействии лазерного излучения

Автор: Мурзин С.П., Трегуб В.И., Меженин А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика

Статья в выпуске: 3 т.10, 2008 года.

Бесплатный доступ

Разработан метод формирования наноразмерных пористых структур твердокристаллических материалов, заключающийся в воздействии непрерывного лазерного излучения требуемой интенсивности на участки выбранных форм и размеров в течение заданного временного интервала. Проведены экспериментальные исследования по выявлению особенностей воздействия лазерного излучения на структуру поверхностного слоя образцов из латуни Л63. Зарегистрировано изменение химического состава, т.е. концентрации компонентов сплава в приповерхностном слое, что установлено результатами спектрографического анализа и рентгенографических исследований.

Короткий адрес: https://sciup.org/148198145

IDR: 148198145

Текст научной статьи Формирование наноразмерных пористых структур твердокристаллических материалов при воздействии лазерного излучения

Самарский государственный аэрокосмический университет

Разработан метод формирования наноразмерных пористых структур твердокристаллических материалов, заключающийся в воздействии непрерывного лазерного излучения требуемой интенсивности на участки выбранных форм и размеров в течение заданного временного интервала. Проведены экспериментальные исследования по выявлению особенностей воздействия лазерного излучения на структуру поверхностного слоя образцов из латуни Л63. Зарегистрировано изменение химического состава, т. е. концентрации компонентов сплава в приповерхностном слое, что установлено результатами спектрографического анализа и рентгенографических исследований.

Области применения наноструктуриро-ванных материалов и изделий из них в различных сферах деятельности значительно расширяются [1-4]. Нанопористые материалы используются в фильтрах тонкой очистки воздуха и воды от загрязнений. Перспективно применение материалов с нанопористой поверхностью для повышения антифрикционных свойств узлов трения и прирабатываемости трущихся поверхностей. На основе нанострук-турированных твердокристаллических материалов возможно получение микроизделий с заданными эксплутационными параметрами и высокой однородностью поверхностных и объемных свойств. Кроме однородности структуры преимущества твердокристаллических материалов, имеющих наноразмерную пористую структуру, определяются их высокой термостойкостью, высокой тепло- и электропроводностью; повышенной химической стойкостью, высокой механической прочностью, достаточно длительным сроком службы [5-8]. Недостатками имеющихся твердокристаллических пористых материалов вследствие ограниченных возможностей существующих методов и технологий их производства являются ограничения по минимальным размерам пор; высокая стоимость изготовления; низкие механические свойства при ударе, изгибе и других деформациях; низкая проницаемость из-за повышенной толщины; невозможность использования в традиционных конструкциях фильтров вместо полимерных материалов. В связи с этим значительный научный и практический интерес представляют вопросы создания новых методов формирования нанораз- мерных пористых структур металлических материалов.

Разработан метод формирования нано-размерных пористых структур твердокристаллических материалов, заключающийся в воздействии непрерывного лазерного излучения требуемой интенсивности на участки выбранных форм и размеров в течение заданного временного интервала. В качестве модельного материала выбрана латунь Л63, представляющая собой двукомпонентный сплав типа твердый раствор. Сплавы системы Сu–Zn с содержанием цинка до 38…39 % являются однофазными структурами. Проведены экспериментальные исследования по выявлению особенностей воздействия лазерного излучения на структуру поверхностного слоя образцов из латуни, используемой для формирования нанопористой структуры.

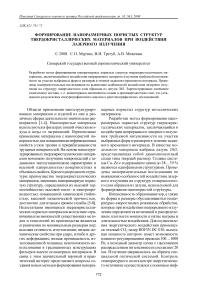

Интенсивность образования пор, а также их форма и размеры обуславливаются температурно-скоростными режимами обработки, которые при воздействии непрерывного излучения определяются величиной и распределением плотности мощности в пятне нагрева и длительностью воздействия. Для осуществления энергетического воздействия применялся газовый CO2-лазер ROFIN DC 010, выходная мощность которого имеет возможность плавного регулирования в пределах 100…1000 Вт, а исходный диаметр пучка с гауссовским распределением интенсивности составляет 20 мм. Излучение направлялось на образец специальной оптической системой. Контроль температурного поля в центре энергетического источника осуществлялся с помощью инф- ракрасного термометра “Кельвин-1300 ЛЦМ” с диапазоном измерения температур 300…1300 оC. Регистрируемые данные через интерфейс RS-232 поступали в персональный компьютер. Внешний вид экспериментальной установки представлен на рис. 1.

Проведены экспериментальные исследования влияния нагрева на структуру приповерхностного слоя глубиной до 10…20 мкм сплава типа твердый раствор. Исследовались образцы размерами 150х45х1 мм ( 1 ), 70х20х2 мм ( 2 ), 100х35х2 мм ( 3 ). Поверхности образцов до лазерного воздействия специальной обработке не подвергались. Образцы либо размещались на подложке из материала с низкой теплопроводностью, либо закреплялись в фиксаторах при минимальной площади контакта с установочным приспособлением.

Нагрев образцов непрерывным лазерным излучением осуществлялся в течение различных интервалов времени. Исследования показали, что длительное (до 0,5 часа) воздействие лазерного излучения мощностью до 1 кВт на образцы 3 не приводило к видимым изменениям цвета поверхности. При нагреве излучением мощностью 150…500 Вт наблюдалось изменение цвета обращенной к излучению поверхности образцов 1 и 2 . С увеличением времени воздействия: интенсивность покраснения поверхности усиливалась. Измерения массы образцов проводились с использованием аналитических весов WA-31 с точностью 0,05 мг. Отмечено уменьшение массы образцов до 0,1…0,2 %.

Проводилось исследование приповерхностного слоя латуни после лазерного воздействия. Подготовка поверхности образца для микроструктурных исследований на инструментальном металлографическом микроско- пе МИМ-8 осуществлялась механической обработкой, электролитической полировкой, а также ионным травлением на установке ВУП-2. На рис. 2 представлена микроструктура поверхностного слоя образца 2 после лазерного нагрева в течение 30 минут.

Установлено, что лазерное воздействие на поверхность твердокристаллического материала вызывает изменение рельефа поверхности. В зависимости от температуры нагрева, времени выдержки и состояния поверхности эти изменения проявляются как в развитии (образовании углублений в виде канавок с клинообразным асимметричным поперечным сечением), так и в сглаживании рельефа.

Рентгеноспектральный анализ проводился с использованием растрового электронного микроскопа РЭМ 100У. Результаты исследований химического состава приповерхностного слоя образцов приведены на рис. 3. На верхнем графике представлено распределение меди по глубине приповерхностного слоя образца, не подвергавшегося воздействию лазерного излучения, на нижних – относительное содержание Cu в зависимости от расстояния до поверхности образцов при увеличении длительности лазерного воздействия. Зарегистрировано изменение химического состава, т. е. концентрации компонентов сплава в приповерхностном слое. Поверхность образцов после обработки представляла собой слой, обогащенный медью, что установлено результатами спектрографического анализа и рентгенографических исследований.

Рентгенографический анализ проводился на установке ДРОН-2,0 в кобальтовом излучении. При увеличении времени лазерного воздействия на рентгенограммах исчезали линии латуни и появлялись линии, характерные для меди.

Рис. 1. Внешний вид экспериментальной установки: 1 – газовый CO2-лазер ROFIN DC 010;

2 – оптическая система; 3 – инфракрасный термометр “Кельвин-1300 ЛЦМ”; 4 – образец;

5 – персональный компьютер

Рис. 2. Микроструктура приповерхностного слоя образца из сплава Л63 после лазерного воздействия (увеличение х1000): 1 – нанопористый слой; 2 – исходная структура

Относительное содержание Си, %

Рис. 3. Результаты исследований химического состава поверхностного слоя образцов после длительной выдержки при лазерном нагреве

Заключение

Разработан метод формирования нанораз-мерных пористых структур твердокристаллических материалов, заключающийся в воздействии непрерывного лазерного излучения требуемой интенсивности на участки выбранных форм и размеров в течение заданного временного интервала. Проведены экспериментальные исследования по выявлению особенностей воздействия лазерного излучения на структуру поверхностного слоя образцов из латуни Л63. При формировании наноразмерных пористых структур твердокристаллического материала после лазерного воздействия зафиксировано уменьшение массы образцов до 0,1…0,2 %. Зарегистрировано изменение химического состава, т. е. концентрации компонентов сплава в приповерхностном слое. Поверхность образцов после обработки представляла собой слой, обогащенный медью, что установлено результатами спектрографического анализа и рентгенографичес- ких исследований. После длительного воздействия лазерного излучения на рентгенограммах исчезают линии латуни и появляются линии, характерные для меди. Лазерное воздействие на поверхность твердокристаллического материала вызывает изменение рельефа поверхности. В зависимости от температуры нагрева, времени выдержки и состояния поверхности эти изменения проявляются как в развитии (образовании углублений в виде канавок с клинообразным асимметричным поперечным сечением), так и в сглаживании рельефа.

Работа выполнена при поддержке аналитической ведомственной целевой программы "Развитие научного потенциала высшей школы (2006-2008 годы)".

Список литературы Формирование наноразмерных пористых структур твердокристаллических материалов при воздействии лазерного излучения

- Мулдер М. Введение в мембранную технологию. Пер. с англ..М.: Мир, 1999.

- Н. Кобаяси. Введение в нанотехнологию: пер. с японск. М.: БИНОМ. Лаборатория знаний, 2007.

- Перспективные материалы. Т. 1. Структура и методы исследования/Под ред. Д.Л. Мерсона. ТГУ, МИСиС, 2006.

- Перспективные материалы. Т. 2. Конструкционные материалы и методы управления их качеством/Под ред. Д.Л. Мерсона.ТГУ, МИСиС, 2007.

- Андриевский Р.А., Рагуля А.В. Наноструктурные материалы. М.: Издательский центр “Академия”, 2005.

- Handbook of nanoscience, engineering and technology/Ed. by Goddard et al. CRC Press, 2002.

- Nanostructured materials and technology/Ed. by Nalwa H.S. Elsevier, 2001.

- Handbook of porous solids/Ed. by Schueth F.,Sing K. and Weitkamp J. New York: Wiley, 2002.