Формирование пористых структур в технологии производства строительных материалов на основе строительного гипса

Автор: Курмангалиева А.И., Аниканова Л.А., Кудяков А.И., Стешенко А.Б., Бурьянов А.Ф., Лукьянова Н.А., Иноземцев А.С., Иноземцев С.С.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 4 т.15, 2023 года.

Бесплатный доступ

Введение. В данной статье представлены результаты исследований по формированию пористой структуры строительного гипса с использованием вторичного ангидритового сырья и химических добавок и приведен способ производства стеновых материалов. Актуальность данной статьи заключается в необходимости расширения номенклатуры и увеличении объемов производства теплоизоляционных и конструкционно-теплоизоляционных изделий на основе гипсовых вяжущих и местного минерального сырья, а также в разработке технологий, обеспечивающих производство гипсовых материалов с повышенными эксплуатационными характеристиками. Авторами предложены способы формирования пористой структуры строительного гипса и улучшения эксплуатационных характеристик по величине пористости и теплопроводности за счет использования модифицированного вторичного сырья и химических добавок хлористого кальция и карбоната натрия. Материалы и методы. Исследование влияния модифицирующих добавок на свойства смеси проводилось с использованием теста нормальной густоты (НГ = 55%). Изготовление образцов и проведение испытаний проводилось по методикам, указанным в национальных стандартах с поризующими добавками карбоната кальция, фторангидрита и химических добавок на реологические свойства смеси, среднюю плотность и прочность образцов, установлены закономерности и механизм процессов структурообразования гипсового камня. Результаты. Применение модифицированного в дезинтеграторе фторангидрита с эквимолярным количеством карбоната кальция приводит к снижению средней плотности образцов до 40% с равномерно распределенными порами. Анализ микроструктуры образцов теплоизоляционного материала с плотностью 550 кг/м3 показал, что средний диаметр микропор составляет 0,45 мм, при этом образцы с комплексными химическими добавками имеют коэффициент теплопроводности 0,25 Вт/моС, что на 30% ниже теплопроводности образцов без использования комплексных добавок. Выводы. Полученные результаты создают основу для использования в качестве поризующего компонента вторичного сырья и отечественных модифицирующих добавок, позволяющих регулировать структуру гипсового камня с целью производства эффективных стеновых материалов.

Гипсовая матрица, порообразующие добавки, структурообразование, прочность на сжатие, средняя плотность

Короткий адрес: https://sciup.org/142238805

IDR: 142238805 | УДК: 332.871 | DOI: 10.15828/2075-8545-2023-15-4-319-327

Текст научной статьи Формирование пористых структур в технологии производства строительных материалов на основе строительного гипса

С тратегическое развитие строительной отрасли

России до 2035 года базируется на реализации эффективных мер и инструментов по обеспечению объектов строительства строительными материалами высокого качества, изготовленными с максимальным использованием местного сырья, в том числе и отходов промышленности. Большое внимание уделяется технологиям производства стеновых материалов, обеспечивающих стабильно требуемую несущую способность, теплозащиту при эксплуатации и низкую стоимость зданий. В связи с изменениями желаний и требований населения к обеспечению комфортности проживания особое внимание уделяется ресурсному обеспечению стеновыми материалами при индивидуальном строительстве жилья (ИЖС). К основным контролируемым требованиям по качеству применяемых стеновых материалов, обеспечивающему безопасность и энергоэффективность здания, относятся прочность на сжатие и теплопроводность, Выбор стеновых материалов и компонентов для их изготовления зависит от технологии строительства – блочное оно или монолитное. Чаще всего при изготовлении изделий для формирования поризованной матрицы используют минеральные вяжущие и различные поро-газообразующие добавки, а наполнители – плотные пористые минеральные или органические зернистые материалы различных размеров [1–5]. Качество стеновых материалов зависит от прочности межпоровых перегородок (вида вяжущего), а также размеров, содержания и распределения пор в объеме. Поэтому исследования по управлению процессом формирования и сохранения пористой структуры стеновых материалов в зависимости от вида применяемого исходного сырья и условий эксплуатации на протяжении всего жизненного цикла изделий востребованы и представляют научный интерес для разработки новых технологий.

Для производства стеновых материалов эффективным и перспективным считается использование композиционных гипсовых вяжущих веществ. Расширение номенклатуры и увеличение объемов производства теплоизоляционных и конструкционнотеплоизоляционных изделий на основе гипсовых вяжущих и местного минерального сырья является перспективной задачей, особенно для Сибирского региона. В регионах, где отсутствуют месторождения гипсового камня, исходного сырья для производства строительного гипса в качестве альтернативы можно применять вторичное сырье, состоящее из различных модификаций сульфата кальция. В качестве такого сырья может быть использован фторангидрит, побочный продукт производства плавиковой кислоты, состоящий в основном из безводного сульфата кальция. Ежегодный объем фторангидритового вторичного сырья Сибирского химического комбината (г. Томск) составляет – 25 тыс. тонн, ЗАО «Галопо-лимер» – 70 тыс. тонн [6-8].

Как отмечается в Постановлении Министерства строительства и ЖКХ «Применение вторичных ресурсов и вторичного сырья в сфере строительства и жилищно-коммунального хозяйства на 2020– 2030 годы», эффективное использование вторичных ресурсов в производстве строительных материалов является решением задачи комплексного использования природных ресурсов, уменьшения отчуждения земли для хранения отходов и загрязнения среды обитания человека.

Фторангидрит не получил еще широкого распространения при изготовлении гипсовых стеновых материалов в связи с недостаточной информацией о закономерностях формирования стабильной пористой структуры, свойств и технологий производства. Исходя из вещественного состава фто-рангидрита, состоящего из растворимого и нерастворимого ангидрита и адсорбированной на его зернах остаточной серной кислоты, предлагается использовать кислоту в качестве газообразующего компонента в твердеющей строительной гипсоангидритовой композиции.

МАТЕРИАЛЫ И МЕТОДЫ

При проведении исследований гипсоангидритовых поризованных композиций использовались следующие материалы:

– строительный гипс марки Г-5АII (ГОСТ 1252018), основные характеристики которого представлены в табл. 1.

– фторангидрит, состав и качественные характеристики приведены в табл. 2. Химический состав вторичного сырья зависит от температуры образования основного продукта, при этом температура на выходе из печи может составлять 170–280оС. В работе использован фторангидрит с температурой на выходе из печи 180оС, который представлен в основном нерастворимым ангидритом, с адсорбированной на его зернах остаточной серной кислотой. Для проведения исследований поризованных гипсовых материалов использован фторангидрит естественной гранулометрии и измельченный в дизинтеграторе до удельной поверхности 300 м2/кг;

– карбонатная мука (ГОСТ 14050-93), представленная в основном карбонатом кальция (85%), с удельной поверхностью 300 м2/кг;

– лимонная кислота (ГОСТ 31726-2012), безводная, используемая в работе в качестве замедлителя схватывания гипсоангидритового вяжущего;

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 1

Физико-механические характеристики гипса

|

Нормальная густота, % |

Сроки схватывания, мин |

Предел прочности, МПа |

Марка гипса |

||

|

Начало |

Конец |

На изгиб |

На сжатие |

||

|

55 |

не ранее 6 |

не позднее 30 |

2,5 |

5 |

Г — 5 А II |

Таблица 2

Состав и качественные характеристики кислого фторангидрита естественной гранулометрии

|

Температура фторан-гидрита на выходе из печи |

Химический состав фторангидрита, масс. % |

Гранулометрический состав, частные остатки на ситах, % |

Истинная плотность, кг/м3 |

Средняя плотность, кг/м3 |

||||||||

|

CaSO4p |

CaSO4н |

CaF2 |

H2SO4 |

HF |

2,5…5 |

1,25… 2,5 |

0,63… 1,25 |

0,315… 0,63 |

0,16… 0,315 |

|||

|

180о |

15 |

81,3 |

0,5 |

3,0 |

0,2 |

8,4 |

11,0 |

4,2 |

40,7 |

35,7 |

2570 |

1470 |

– химические модифицирующие добавки: хлористый кальций (ГОСТ 450-77) и карбонат натрия (ГОСТ 5100-85).

Испытание образцов из вяжущего, включающего строительный гипс, фторангидрит и модифицирующие добавки, осуществлялось в соответствии с ГОСТ 23789-2018, а оценка качества – ГОСТ 125-2018.

Определение фазового состава компонентов гипсовой строительной композиции проводилось с использованием рентгенофазового анализа на дифрактометре XRD -6000 («Shimadzu», Япония) по методу порошковых дифрактограмм. Дифференциальный термический анализ проводился на дериватографе Netzsch STA 409 PC/PG («Netzsch», Германия). Программный нагрев осуществлялся до 1000оС со скоростью 10оС/мин.

РЕЗУЛЬТАТЫ

Анализируя вещественный состав фторангидрита и различные механизмы порообразования строительных материалов, разработана рабочая гипотеза о возможности образования пор в результате выделения газа при взаимодействии остаточной серной кислоты фторангидрита с минеральными добавками и управлению пористостью при производстве стеновых строительных материалов и изделий с повышенными теплозащитными свойствами. Исследованы процессы модифицирования фторангидрита на стадии технологического процесса изготовления поризован-ного стенового материала. В основу регулируемых процессов структурообразования положены химические реакции нейтрализации остаточной серной кислоты на зернах фторангидрита с образованием газа и формированием пор, равномерно распределенных в объеме матрицы материала. Требуемая прочность стенового материала обеспечивается за счет гидратации гипсового вяжущего и растворимого ангидрита, во вторичном сырье. Газообразование происходит согласно следующей химической реакции:

CaCO3 + H2SO4 = CaSO4 + CO2 + H2О.

Вспучивание фторангидритовой смеси происходит за счет выделяющегося углекислого газа. Использование вторичного сырья позволяет существенно снизить стоимость гипсовых материалов. Установление требуемого соотношения газовыделяющих компонентов для получения поризованных материалов (ФТА ÷ карбонатная мука) осуществлялось исходя из обеспечения величины водородного показателя смеси (рН) 5–8. Исследования проводились при максимальном количестве выделяемого углекислого газа. В работах [9–15] установлено, что при удельной поверхности ангидритового вяжущего 300–400 м2/кг обеспечивается повышенная гидратационная активность, а с учетом наличия на поверхности зерен фторангидрита остаточной серной кислоты увеличивается площадь контакта и скорость протекания химических реакций. Для активации процессов нейтрализации и гидратации вяжущего осуществлялся предварительный кратковременный помол фторангидрита с последующим перемешиванием с гипсом строительными добавками. Гранулометрический состав механически активированного фторангидрита приведен в табл. 3. Размеры частиц измельченного фторангидрита от 0,1 до 150 мкм.

Основные ингредиенты и их количество подобрано с учетом эквимолярных соотношений для полной нейтрализации остаточной кислоты фторан-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 3

Гранулометрический состав активированного в дезинтеграторе фторангидрита

Максимальные результаты по величине прочности образцов на сжатие получены при величине водородного показателя, соответствующей нейтраль- ной среде, при этом используется максимальное количество вторичного продукта, составляющего 20–25 масс.%. Минимальное значение средней плотности образцов, составляющее 690 кг/м3, достигается при равных соотношениях строительного гипса, фто-рангидрита и карбонатной муки, при этом обеспечивается минимальный коэффициент теплопроводности, соответственно обеспечиваются повышенные теплотехнические характеристики. Ингредиентный состав и свойства поризованных гипсоангидритовых вяжущих с применением измельченного в дезинтеграторе фторангидрита представлены в табл. 5.

Для производства теплоизоляционных материалов с низкой плотностью по результатам табл. 5 рационально использовать фторангидрит с высокой удельной поверхностью, обеспечивающей образование пористой структуры за счет увеличения площади контакта частиц и скорости порообразования.

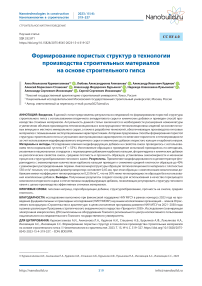

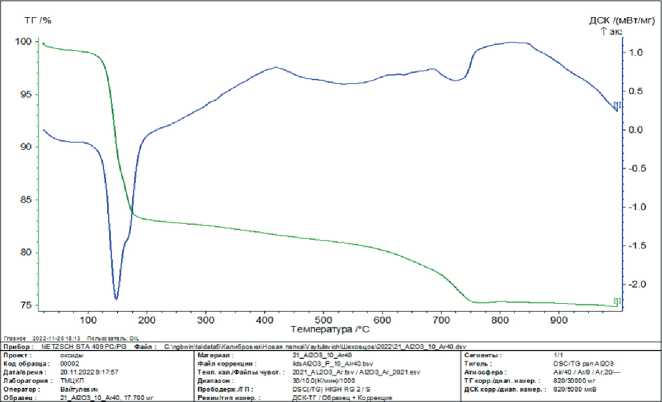

Результаты физико-химических исследований образцов с применением карбоната кальция и фто-рангидрита представлены на рис. 1.

По результатам термоанализа установлено, что на кривой ДТА в возрасте 7 суток имеются эндоэффекты при температурах 150, 750, 400–600оС, что связано с процессами дегидратации двуводно-

Таблица 4

Ингредиентный состав и свойства поризованных материалов с применением фторангидрита естественной гранулометрии

|

№ |

Соотношение масс, % |

рН смеси |

ρ , кг/м3 |

R, сж. MPa |

||||

|

Гипс |

Фторангидрит |

Карбонатная мука |

Лимонная кислота |

Вода |

||||

|

1 |

32 |

31,6 |

4,8 |

– |

31,6 |

1 |

1280 |

3,0 |

|

2 |

47,3 |

15,5 |

3,2 |

– |

34 |

4 |

1170 |

4,2 |

|

3 |

46,2 |

9,3 |

7,5 |

– |

37 |

7 |

1200 |

3,5 |

|

4 |

40 |

8 |

12 |

– |

40 |

9 |

1100 |

3,2 |

|

5 |

34,09 |

21,59 |

21,59 |

– |

22,73 |

7 |

1660 |

6,0 |

|

6 |

31,00 |

20,00 |

19,00 |

– |

30,00 |

7 |

1570 |

4,9 |

|

7 |

32/26 |

20,43 |

20,43 |

0,03 |

26,85 |

7 |

1360 |

3,2 |

|

8 |

25,68 |

25,68 |

25,68 |

0,02 |

22,94 |

7 |

690 |

2,5 |

Таблица 5

Ингредиентный состав и свойства поризованных материалов с применением измельченного в дезинтеграторе фторангидрита

|

№ |

Соотношение масс, % |

рН смеси |

ρ , кг/м3 |

R, сж. MPa |

||||

|

Гипс |

Фторангидрит |

Карбонатная мука |

Лимонная кислота |

Вода |

||||

|

1 |

46,2 |

9,3 |

7,5 |

– |

37 |

7 |

870 |

4,5 |

|

2 |

25,68 |

25,68 |

25,68 |

0,02 |

22,94 |

7 |

550 |

3,0 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

б

Рис. 1. Дериватограммы гипсовой матрицы с поризующими добавками карбоната кальция и фторангидрита в возрасте: 7 и 28 суток соответственно

го гипса, перестройкой кристаллической решетки ангидрита и диссоциацией карбоната кальция. В возрасте 28 суток эндоэффекты при температурах 400–600 и 750оС практически нивелируются, что свидетельствует о полной гидратации растворимого ангидрита и связывании карбоната кальция.

В ранее исследованных поризованных минеральных смесях в виде карбоната кальция и «кислого» фторангидрита в связи с недостаточно высокой дисперсностью образуется крупнопористая струк- тура с неравномерным распределением пор в объеме. Микропористую структуру в таких материалах можно получить с использованием химических компонентов, которые вводятся непосредственно в гипсовые смеси и при взаимодействии между собой поризуют гипсовую матрицу материала. В качестве таких добавок предложены добавки карбоната натрия (технической соды) и хлористого кальция, которые при взаимодействии образуют карбонат кальция. При взаимодействии карбоната кальция с серной

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ кислотой выделяется углекислый газ, поризующий гипсовую матрицу.

Na2CO3 + CaCl2 = 2NaCl + CaCO3.

H2SO4 + СаСО3 = CaSO4 + H2O + CO2.

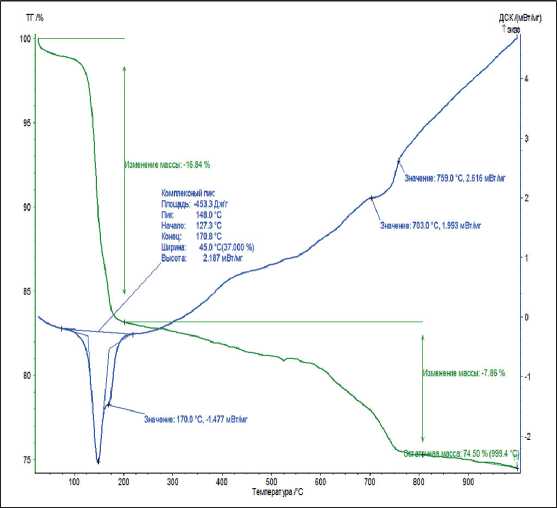

Из образующегося карбоната кальция формируется высокодисперсная фаза с размерами частиц не более 7 нм, а с течением времени наблюдается образование аморфизованного карбоната кальция и гелеобразование, что не противоречит литературным данным [16–22]. (рис. 2а).

По результатам электронномикроскопического анализа установлено, что процесс гидратации заканчивается к 7-ми суточному возрасту, формируется неупорядоченная структура призматических и пластинчатых кристаллов двуводного гипса, между которыми расположены кристаллы нерастворимого ангидрита и мелкие частички несвязанного карбоната кальция. При этом образуются образцы с мелкопористой структурой.

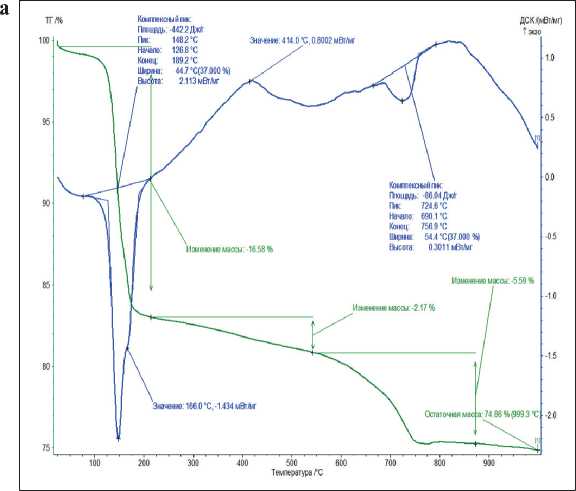

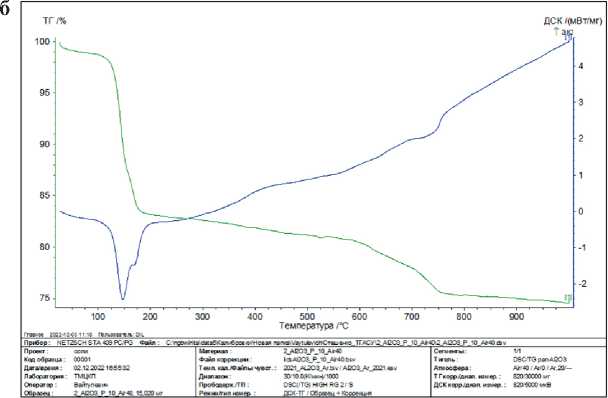

По результатам анализа спектров образцов с комплексными добавками происходит разложение дву-гидрата кальция при 1500С (рис. 3а). Эндоэффекты, связанные с перестройкой кристаллической решетки ангидрита, при 400–600оС в возрасте 28 суток отсутствуют. Практически полностью исчезает карбонат кальция. При использовании комплексных добавок формируются образцы с равномерной пористой структурой. Основные показатели поризованного материала, такие как средняя плотность, распределение и размер пор зависят от количества модифици- рующих химических добавок, образующих наноди-сперсный карбонат кальция. По результатам анализа микроструктуры образцов материала с плотностью 550 кг/м3 средний диаметр микропор равен 0,45 мм, коэффициент теплопроводности 0,25 Вт/моС, что на 30% ниже теплопроводности образцов без использования комплексных добавок.

Исходя из химического состава фторангидрита, представленного в основном нерастворимым ангидритом, и результатов физико-химических исследований, большая часть нерастворимого ангидрита не гидратируется и выполняет роль заполнителя в гипсоангидритовом вяжущем, поэтому вяжущее в полной мере можно использовать в качестве по-ризованного гипсоангидритового материала. По результатам исследований, поризованные материалы относятся к легким конструкционно-теплоизоляционным бетонам класса В2.5, В5 и могут быть использованы при производстве стеновых блоков, в том числе наружных стен при условии обеспечения требуемой водостойкости (ГОСТ 25820-2014), а также для монолитного строительства в ИЖС.

По результатам исследований [23–33] проведена корректировка существующей технологии производства поризованных материалов. По известным технологиям производство поризованных стеновых гипсовых материалов осуществляется с высоким значением нормальной густоты гипсового теста. Сформованные изделия обладают высокой влажностью, в связи с этим требуется длительное время и дополнительные энергозатраты на сушку изделий. Разработанная авторами технология основана на изготовлении сухой механоактивированной смеси,

б

11/300(02 det HV I WD mag tilt

1103:52 AM LFD 20.00 kV 10.5 mm 5000 x -O’

20 pm-

ПД12/20О022 det HV WO mag Hit --------20 pm

■" 3:36:20 PM LFD 20 00 kV 10 4 mm 5000 x 0

Рис. 2. Микроструктура образцов с комплексными поризующими добавками карбоната натрия и хлористого кальция в возрасте 7 и 28 суток соответственно: а – 7; б – 28 суток

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

a

Рис. 3. Результаты дифференциально-термического анализа образцов комплексными поризующими добавками карбоната натрия и хлористого кальция: а – 7; б – 28 суток

включающей активацию фторангидритового сырья, совместный кратковременный помол и перемешивание с гипсовым вяжущим и модифицирующими добавками. Такой подход позволяет не только измельчать вяжущее, но и создавать новые химически активные поверхности, что приводит к образованию в дальнейшем новых соединений. Приготовление поризованных материалов осуществляется затворением сухой смеси водой в скоростном смесителе и заливкой поризованной смеси в опалубку для твердения в нормальных условиях. Такая технология позволяет получить заданную плотность и высокую раннюю прочность при отсутствии усадки. Быстрый набор прочности гипсоангидритовых стеновых ма-терилов, хорошие теплоизолирующие свойства, отсутствие усадочных деформаций, огнестойкость материалов повышают эксплуатационные качества жилых зданий.

ВЫВОДЫ

Установлены закономерности формирования пористой прочной структуры гипсоангидритовых стеновых материалов с комплексными химическими добавками, в которых пористая структура формируется на разных масштабных уровнях за счет протекания химических реакций на границе раздела фаз: гипсовая матрица – фторангидрит. Разработаны способы направленного управления процессами структурообразования гипсовых стеновых материалов с активированным в дезинтеграторе фторанги-дритом и химическими добавками. Для повышения эффективности поризации изделий рекомендуется введение в состав гипсовой смеси с фторангидритом дисперсного карбоната кальция и/или комплексных химических добавок в качестве основных газовыделяющих и порообразующих компонентов.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Список литературы Формирование пористых структур в технологии производства строительных материалов на основе строительного гипса

- Чернышов Е.М., Потамошнева Н.Д., Монастырев П.В., Ярцев В.П. Строительно-технологическая утилизация техногенных отходов как комплексная системная эколого-экономическая проблема развития территорий и градостроительства // Вопросы современной науки и практики. Университет им. В.И. Вернадского. 2016. № 4 (62). 67–86.

- Аниканова Л.А., Кудяков А.И., Первушина Д.М. Фторангидритовые вяжущие для изготовления строительных композитов // Вестник гражданских инженеров. 2022. №1. 73–79. https://doi.org/10.23968/1999-5571-2022-19-1-73-79

- Кудяков А.И., Радина Т.Н., Иванов М.Ю. Зернистый теплоизоляционный материал на основе жидкого стекла из микрокремнезема и золы-уноса // Проектирование и строительство в Сибири. 2006. № 2. 21–22.

- Белов В.В., Бурьянов А.Ф., Яковлев Г.И., Петропавловская В.Б., Фишер Х.-Б., Маева И.С., Новиченкова Т.Б. Модификация структуры и свойств строительных композитов на основе сульфата кальция. Москва: Изд-во «Де Нова», 2012. 196 с.

- Машкин Н.А., Кудяков А.И., Бартеньева Е.А. Неавтоклавный пенобетон, дисперсно-армированный минеральными и волокнистыми добавками // Известия высших учебных заведений. Строительство. 2018. № 8 (716). 58-68.

- Токарев Ю.В., Яковлев Г.И., Бурьянов А.Ф. Ангидритовые композиции, модифицированные ультрадисперсной добавкой на основе MgO // Строительные материалы. 2012. № 7. 17–19.

- Пономаренко А.А., Капустин Ф.Л. Технология переработки фторангидрита для использования в производстве портландцемента// Химическая технология. 2011. № 6. 323–325.

- Федорчук Ю.М. Техногенный ангидрит, его свойства, применение. Томск: ТПУ, 2005. 110 c.

- Лесовик В.С., Чернышова Н.В., Клименко В.Г. Процессы структурообразования гипсосодержащих композитов с учетом генезиса сырья // Известия вузов. Строительство. 2012. № 4. 3–11.

- Гаркави М.С., Артамонов А.В., Колодежная Е.В., НефедьевА.П., Худовекова Е.А., Бурьянов А.Ф., Фишер Х.Б. Активированные наполнители для гипсовых и ангидритовых смесей // Строительные материалы. 2018. №8. 14–17. https://doi.org/10.31659/0585-430X-2018-762-8-14-17

- Kurmangalieva A.I., Anikanova L.A., Volkova O.V., Kudyakov A.I., Sarkisov Yu.S., Abzaev Yu.A. Аctivation of hardening processes of fluorogypsum compositions by chemical additives of sodium salts. Izvestiya vysshikh uchebnykh zavedeniy khimiya khimicheskaya tekhnologiya. 2020;63(8):73-80. https://doi.org/10.6060/ivkkt.20206308.6137

- Бердов Г.И., Ильина Л.В., Зырянова В.Н., Никоненко Н.И., Сухаренко В.А. Влияние минеральных наполнителей на свойства строительных материалов // Строительные материалы. 2012. № 9. 79–83.

- Kudyakov A.I., Kopanitsa N.O., Kasatkina A.V., Prischepa I.A., Sarkisov J.S. Foam concrete of increased strength with the thermomodified peat additives. IOP Conf. Ser.: Mater. Sci. Eng. 2015; 71: 012012. https://doi.org/10.1088/1757-899X/71/1/012012

- Аниканова Л.А., Кудяков А.И., Волкова О.В. Стеновые и отделочные материалы использованием фторангидрита // Труды Братского государственного университета. Серия: естественные и инженерные науки. 2015. Т.1. 230–234.

- Петропавловская В.Б. Использование минеральных ультрадисперсных модификаторов на основе отходов промышленности в гипсовых композитах. // Строительные материалы. 2018. №8. 18–23. https://doi.org/10.31659/0585-430X-2018-762-8-18-23

- Anikanova L., Volkova O., Kudyakov A., Sarkisov Y., Tolstov D. Influence of solidification accelerators on structure formation of anhydrite-containing binders. AIP Conference Proceeding. 2016; 1698: 070002. https://doi.org/10.1063/1.4937872

- Аниканова Л.А., Волкова О.В., Кудяков А.И., Курмангалиева А.И. Активированное композиционное фторангидритовое вяжущее // Строительные материалы. 2019. №1–2. 36–42. https://doi.org/10.31659/0585-430X-2019-767-1-2

- Anikanova L.A., Volkova O.V., Kudyakov A.I., Lotov V.A., Pervushina D.M. Analysis of early structure formation of anhydrite binders from secondary raw materials using microcalorimetry. IOP Conf. Ser.: Mater. Sci. Eng. 2020; 911: 012005. https://doi.org/10.1088/1757-899X/911/1/012005

- Anikanova, L., Volkova О., Kurmangalieva А., Mesheulov N. Solving heat engineering problems using the finite element method. Architecture and Engineering. 2021; Vol.6 (3): 3–10. https://doi.org/10.23968/2500-0055-2021-6-3-03-10

- Королев Е.В. Нанотехнология в строительном материаловедении // Вестник МГСУ. 2017. № 7 (106). 711–717. https://doi.org/10.22227/1997-0935.2017.7.711-717

- Королев Е.В. Нанотехнологии в строительном материаловедении. Анализ состояния и достижений. Пути развития // Строительные материалы. 2014. №11: 47–80.

- Хозин В.Г., Абдрахманова Л.А., Низамов Р.К. Общая концепционная закономерность эффектов наномодифицирования строительных материалов // Строительные материалы. 2015. №2. 25–33.

- Калабина Д.А., Александров А.М., Яковлев Г.И. Фторангидритогипсовые композиции для изготовления декоративных архитектурных деталей и скульптурных изделий // Строительные материалы. 2021. № 11. 52–56. https://doi.org/10.31659/0585-430X-2021-797-11-52-56

- Кузьмина В.П. Механизмы воздействия нанодобавок на гипсовые продукты // Нанотехнологии в строительстве. 2012. Т. 4 (3). 98–106.

- Белов В.В., Бурьянов А.Ф., Яковлев Г.И., Петропавловская В.Б., Фишер Х.Б. Модификация структуры и свойств строительных композитов на основе сульфата кальция. Москва: Де Нова, 2012. 196 с.

- Петропавловская В.Б., Белов В.В., Новиченкова Т.Б. Малоэнергоемкие гипсовые строительные композиты. Тверь: ТГПУ, 2014. 136 с.

- Березкина Ю.В. Технологические особенности при производстве газогипса // Вестник БГТУ. 2011. № 4. 11–14.

- Завадский В.Ф., Попов В.А., Дерягин П.П. Технология строительных изделий из ячеистых бетонов. Новосибирск. 2004. 108 с.

- Khaliullin M.I., Rakhimov R.Z., Gayfullin A.R. Composite gypsum bindings with increased water resistance, containing claydite dust as an active mineral additive. Weimarer gipstagung F.A. Finger – institute fur baustjffkunde. Weimar, 2011; 445–450.

- Аниканова Л.А., Волкова О.В., Кудяков А.И. Сухие строительные смеси с фторангидритовым вяжущим. Томск: ТГАСУ, 2019. 144 с.

- Kudyakov A.I., Steshenko A.B., Simakova A.S., Latypov A.D. Methods of introduction of glyoxal-containing additives into foam concrete mixture. IOP Conf. Series: Materials Science and Engineering. 2019; 597: 012037. https://doi.org/10.1088/1757-899X/597/1/012037

- Красиникова Н.М., Хозин В.Г. Новый способ приготовления пенобетона // Известия КазГАСУ. 2009. № 1. 273–276.

- Калашников В.И., Еараканов О.В. О применении комплексных добавок в бетонах нового поколения // Строительные материалы. 2017. № 1–2. 62–67.