Формирование поверхностных наноструктурированных слоев из материалов с ЭПФ на деталях машиностроительного назначения как основа ресурсосберегающих технологий

Автор: Бледнова Ж.М., Русинов П.О.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Новые конструкционные материалы и конверсионные технологии

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

На основе анализа повреждаемости лопастей гребных винтов (ГВ) морских судов показана целесообразность поверхностного модифицирования для обеспечения надежности и продления ресурса. В качестве ресурсосберегающей технологии предложено использовать поверхностное модифицирование стальных лопастей ГВ материалами с эффектом памяти формы (ЭПФ) на основе TiNi. Формирование поверхностных наноструктурированных слоев из материалов с ЭПФ производится плазменным напылением механически активированного порошка TiNi. Приведены результаты исследования напряженно-деформированного состояния ГВ (на примере т/х «Concord» Новороссийского морского пароходства) с поверхностным слоем TiNi, показавшие снижение напряжений в поверхностном слое при формировании мартенситной структуры TiNi. Экспериментальные исследования образцов с поверхностно-модифицированным слоем в условиях многоциклового нагружения и воздействия морской воды подтвердили повышение долговечности.

Наноструктурированный слой, материал с эффектом памяти формы, долговечность

Короткий адрес: https://sciup.org/148199628

IDR: 148199628 | УДК: 629.

Текст научной статьи Формирование поверхностных наноструктурированных слоев из материалов с ЭПФ на деталях машиностроительного назначения как основа ресурсосберегающих технологий

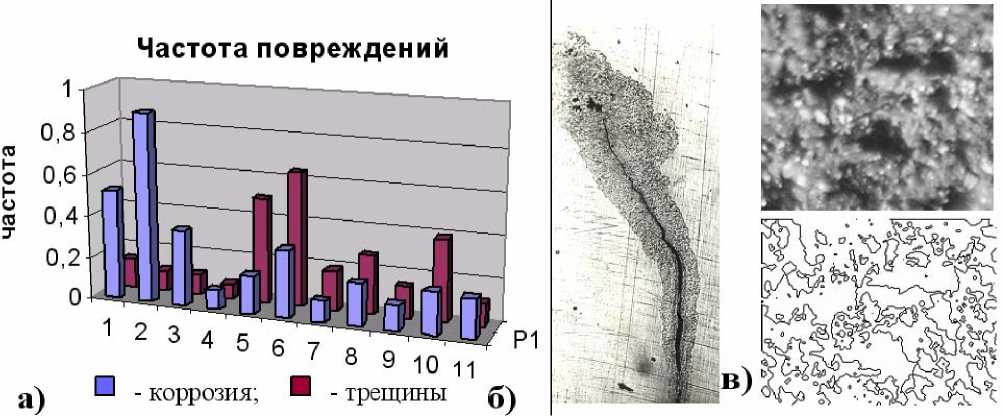

материал с эффектом памяти формы, долго которого является гребной винт (ГВ). Проблема обеспечения надежности и увеличение срока службы наиболее ответственных деталей и узлов морских судов становится исключительно актуальной в связи с ужесточение условий эксплуатации флота. В работе [1] на основе обработки большого количества информации приведены данные о повреждаемости по группе «движительно-рулевые комплексы». Проведенный анализ показывает, что одними из основных причин снижения ресурса являются: образование трещин, коррозионные и эрозионные повреждения. Показатель числа трещин на 1 тысячу часов ходового времени составляют для различных судов от 0,01 до 0,06. Основной причиной появления трещин являются технологические и эксплуатационные напряжения, а также усталость металла. Повышенная коррозия металла лопастей ГВ наблюдается как у стальных винтов в зоне термического влияния из-за влияния остаточных сварочных напряжений, так и в ГВ из цветных сплавов. Частота появления такого рода дефектов и характерные повреждения приведены на рис. 1.

Приведенные данные о повреждениях ГВ позволяют установить не только их характер, но и сопоставить удельные количественные показатели. Количественные данные надежности по коррозии и трещинообразованию лопастей

ГВ морских судов Дальневосточного бассейна [1] приведены в табл. 1, число которых можно сократить за счет их поверхностного модифицирования.

Рис. 1. а) – частота появления коррозионных повреждений и образования трещин; б) – трещина на поверхности гребного винта, образовавшаяся от коррозионного повреждения; в) – микрофотография поверхности ГВ, подвергнутого коррозии и ее оцифрованное изображение

Таблица 1. Количественные характеристики повреждений лопастей ГВ

|

Кол. судов / ос-вид./ лет экпл. |

Повреждения |

Виды повреждений |

||||||||||

|

всего |

трещины |

коррозия |

эрозия |

|||||||||

|

кол-во |

удельные показатели |

кол-во / % повр. |

удельные показатели |

кол-во / % повр. |

удельные показатели |

кол-во / % повр |

удельные показатели |

|||||

|

на 1 судно |

на 1 год |

на 1 судно |

на 1 год |

на 1 судно |

на 1 год |

на 1 судно |

на 1 год |

|||||

|

726 / 5149 / 9684 |

1776 |

2,44 |

0,183 |

407 / 23,1 |

0,560 |

0,042 |

265 / 15,1 |

0,365 |

0,027 |

133 / 7,50 |

0,183 |

0,014 |

|

стальные винты |

||||||||||||

|

316 / 2351 / 4067 |

776 |

2,45 |

0,191 |

230 / 29,6 |

0,296 |

0,056 |

95 / 12,2 |

0,301 |

0,023 |

44 / 5,6 |

0,139 |

0,011 |

|

винты из цветных металлов |

||||||||||||

|

410 / 2798 / 5617 |

982 |

2,39 |

0,174 |

177 / 18,1 |

0,431 |

0,032 |

170 / 17,3 |

0,415 |

0,030 |

89 / 9,1 |

0,217 |

0,016 |

Для обеспечения надежности изделий машиностроения в настоящее время широко используются различные методы инженерии поверхности. Одним из практических способов повышения прочности и ресурса в условиях действия повторно-переменных нагрузок и воздействия сред является поверхностное модифицирование. К числу новых, интенсивно разрабатываемых методов поверхностного модифицирования относятся методы нанесения функциональных покрытий из материалов с обратимой фазовой структурой [2], в том числе из материалов с эффектом памяти формы (ЭПФ). Эти сплавы обладают уникальными прочностными и пластическими свойствами, а в сочетании с эффектами термомеханической памяти, обусловленными термоупругими мартенситными превращениями, отвечают всем требованиям надежности, но имеют ряд экономически обоснованных ограничений. Поэтому поверхностное модифицирование материалами с ЭПФ может рассматриваться в качестве ресурсосберегающей технологии. Для формирования поверхностных слоев из материалов с ЭПФ, обеспечивающих функциональные свойства изделий, могут использоваться различные технологии: аргонодуговая, лазерная наплавка, наплавка взрывом, напыление, метод термического переноса масс, само-распространяющийся высокотемпературый синтез и др. Некоторые из этих технологий уже реализованы [3, 4].

В качестве материала с ЭПФ для поверхностного модифицирования использовались в основном сплавы на основе никелида титана, имеющие самые высокие прочностные и пластические свойства и обладающие уникальными по величине и воспроизводимости ЭПФ. В обычном микрокристаллическом состоянии эти сплавы обладают низкими значениями напряжения мартенситного сдвига (менее 200 МПа), но высокопластичны даже при больших нагрузках [5]. Поэтому в них чрезмерно интенсивно протекают релаксационные процессы при формировании деформационно-индуцированных мартенситных фаз при нагружении. Исследования показывают, что ресурсы повышения физико-механических свойств этих сплавов традиционными методами (легирование, термическая и термомеханическая обработка без существенного изменения величины зерна) в значительной степени исчерпаны. Это вызывает необходимость формирования нано-структурированных поверхностных слоев. Исключительно полезным оказалось использование для этих целей комбинированных методов обработки, включающих плазменное напыления [6] или наплавку взрывом [4] в сочетании с термомеханической обработкой или электро-пластической деформацией [7].

а)

б)

Цель настоящей работы: рассмотрение целесообразности использования поверхностного модифицирования лопастей ГВ судна сплавом с ЭПФ на основе TiNi для повышения долговечности и оценка НДС лопастей ГВ с модифицированным поверхностным слоем.

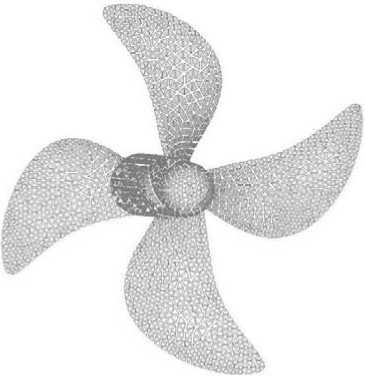

Для оценки НДС лопастей ГВ с модифицированным поверхностным слоем необходимо создание 3D-модели корпусов судов и гребных винтов. Разработка 3D-модели корпуса судна с гребным винтом осуществлялось в программе «MAYA 2009», посредством соединения изогнутых поверхностей [8]. В качестве расчетной была выполнена 3D-модель судна «NS Concord». На рис. 2 представлена 3D-модель корпуса судна с гребным винтом, т/х «NS Concord» Новороссийского морского пароходства.

г)

Рис. 2. 3D-модель корпуса судна с ГВ т/х «NS Con-cord», поверхностно-модифицированным сплавом с ЭПФ TiNi (а, б); гребной винт (в); часть ГВ с наложенной конечно-элементной сеткой (г)

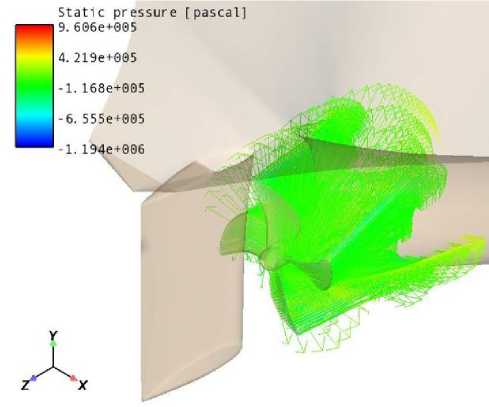

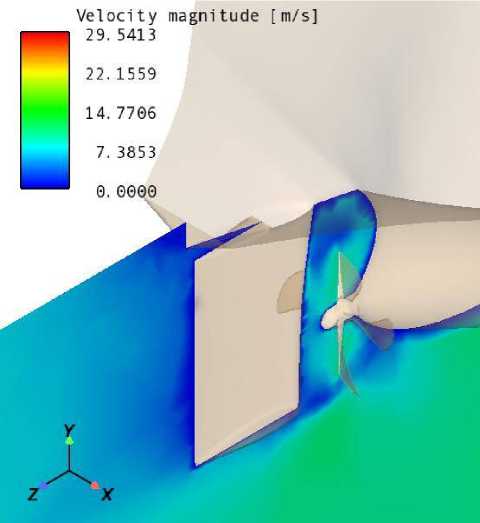

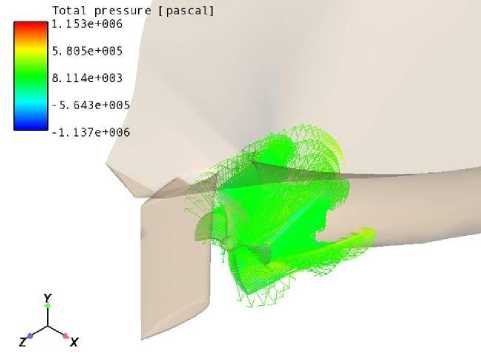

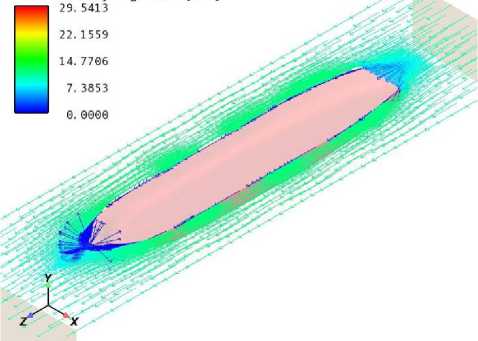

Для оценки давления на лопасти ГВ разработана расчетная модель и выполнен гидродинамический расчет. Расчетная модель (рис. 3) представляет собой замкнутую область с заданными начальными и граничными условиями на поверхности замкнутой области. При моделировании корпуса судна с ГВ поверхностно-модифицированным сплавом с ЭПФ в потоке жидкости были созданы неподвижные расчётные призматические объемы, окружающие корпус судна. Гидродинамический расчёт судна был произведён в программах ANSYS Fluent Flowizard 2.1.8, ANSYS Fluent 6.3 (рис. 3). Для анализа НДС выполнено конечноэлементное моделирование [9].

Рис. 3. Расчёт скорости судна и давления на ГВ, т/х «NS Concord»

Размеры для всех расчётных областей принимались следующие: L=1,6 Lдс, В=2,4 Вшс,

H=2,1 Hшс, D=1,3 Dгв, Lвро=0,4 Dгв, Lсро=1,6 Lдс, где Lдс – длина судна 244 м; Вшс – ширина суд-

Velocity magnitude [ m/sl

на 42 м; H шс – высота судна 21 м; D гв – диаметр ПМСЭПФ гребного винта 7,2 м; L вро – длина вращающейся вокруг гребного винта расчётной области; L сро – длина стационарной расчётной области вокруг корпуса корабля. Это соответствует: L=390,4 м; В=100,8 м; H=44,1

м; D=9,36 м; L вро =2,88 м; L сро =390,4 м

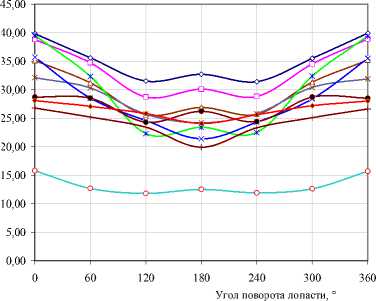

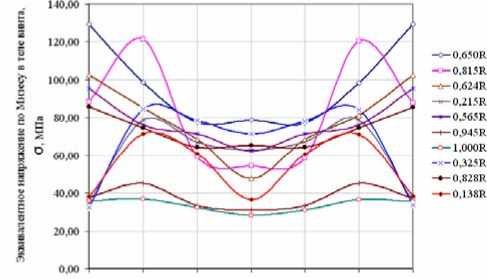

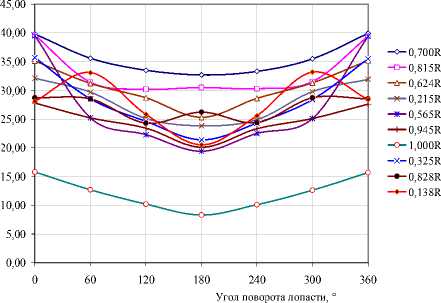

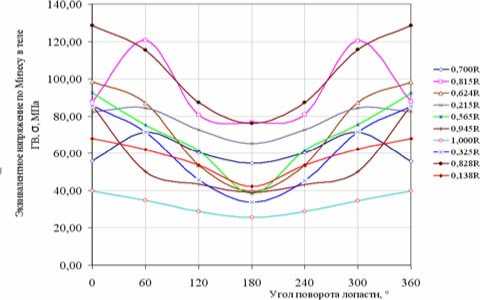

Для гидродинамического анализа ГВ за- давался поток однородной несжимаемой жидкости плотностью ρ=998,2 кг/м3, который был направлен параллельно оси вращения ГВ от входной плоскости параллелепипеда к выходной [9]. На рис. 2г представлена часть ГВ с наложенной конечно-элементной сеткой. Для количественной оценки НДС лопастей ГВ в потоке жидкости было использовано эквива- лентное напряжение по Мизесу. Изменение величины эквивалентного напряжения в процессе вращения гребного винта для нагнетающей и засасывающей поверхности лопасти представлены на рис. 4. Анализ НДС лопастей ГВ в основном материале и в покрытии показал, что эквивалентные напряжения по Мизесу в покрытии, как с аустенитной, так и мартенситной структурой, значительно ниже напряжений в основном металле.

Нагнетающая поверхность лопасти

0,700R

0,815R

0,624R

0,215R

0,565R

—I— 0,945R

1,000R

0,325R

—•— 0,828R

—*—0,138R

О 60 120 180 240 300 360

Угол поворота лопает. 0

Засасывающая поверхность лопасти

Рис. 4. Распределение эквивалентных напряжений т/х « NS Сoncord » в поверхностно-модифицированном слое и в теле ГВ в процессе вращения

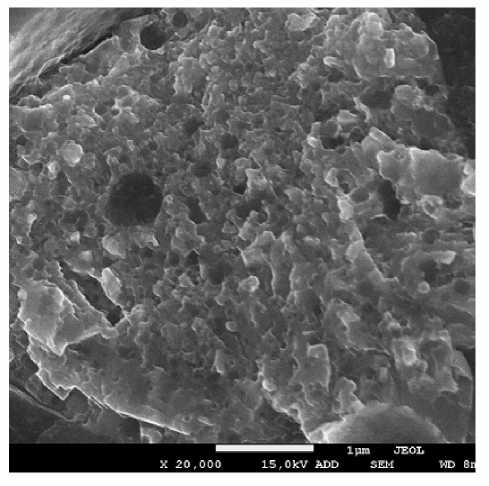

Для замедления процесса накопления повреждений при циклическом нагружении целесообразно использовать поверхностное модифицирование материалом с ЭПФ. Формирование наноструктурированных поверхностных слоев из материала с ЭПФ на основе TiNi производилось, плазменным напылением механически активированного порошка на модернизированной установке УПУ-3Д. В качестве материала основы использовалась сталь 08Х14НДЛ, широко применяемая для ГВ. Для поверхностного модифицирования использовали порошок никелида титана ПН55Т45. Механоактивацию осуществляли в высокоскоростной шаровой мельнице (аттриторе), со стальной мешалкой и стальными шарами ∅ 6 мм, в защитной атмосфере. Скорость вращения мешалки составляла 900 мин-1, отношение массы шаров к массе загрузки порошка составляло 20:1. После механоактивации порошок TiNi имел размеры частиц 0,9-7,0 мкм. Для повышения прочности сцепления покрытия с подложкой проводили предварительную дробеструйную обработку поверхности. При напылении порошка ПН55Т45 на сталь предварительно наносили порошок чистого никеля ПНК1-ВЛ7, имеющего неограниченную растворимость с железом, что обеспечило хорошую адгезию (54-57 МПа). После плазменного напыления покрытия подвергались механической обработке, ТО (гомогенизирующий отжиг в инертной среде) и ТМО поверхностным пластическим деформированием [6].

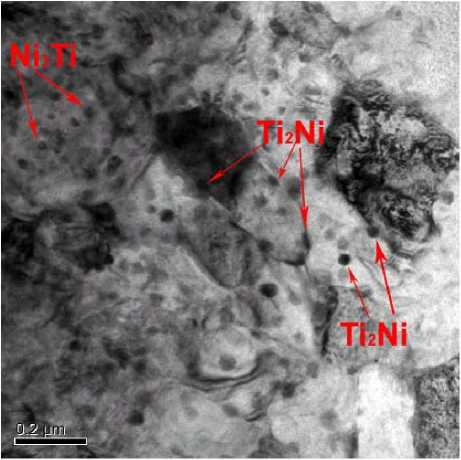

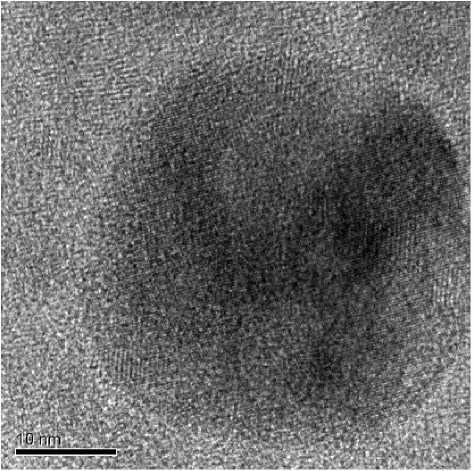

Полученное TiNi покрытие имеет нано-размерную структуру (размер зерна 15-140нм) с микротвердостью 11,2-11,8 ГПа. На основе рентгенофазового анализа установлено, что после отжига при температуре 1073К покрытие

TiNi имеет следующий фазовый состав: фаза В19' ≈ 34,5-35%, фаза B2 ≈ 45,5-46%, Ti 3 Ni 4 ≈ 18-18,5%, TiO + NiTiO 3 менее 1,5%. Для обеспечения определенного уровня реактивных напряжений и обратимой деформации, определяющих формовосстановление поверхностных слоев из сплавов с ЭПФ, производилось ППД обкаткой и термоциклирование в условиях повышенных и комнатных температур. Структуры покрытия TiNi полученные после плазменного напыления, ТО и обкатки представлены на рис. 5.

а)

б)

Рис. 5. а) – наноразмерное TiNi покрытие, полученное плазменным напылением механоак-тивированного порошка, ×20000; б) – электронно-микроскопические изображения фаз Ti 3 Ni 4 , Ni 3 Ti, Ti 2 Ni, расположенных среди аустенитной В2 фазы, ×100000; в) – твидовый электронно-микроскопический контраст, ×150000

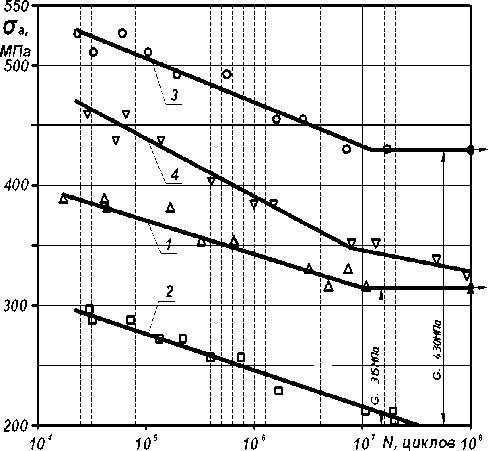

Исследование функционально-механических свойств образцов из стали 08Х14НДЛ с покрытием TiNi осуществлялось в процессе испытания на многоцикловую усталость при изгибе с вращением в условиях воздействия морской воды на машине МУИ-6000 в соответствии с ГОСТ 19533-74 и 25.502-79. Результаты испытаний образцов без покрытия и после поверхностного модифицирования TiNi на воздухе и в морской воде (рис. 6) показывают, что поверхностное модифицирование приводит к замедлению процесса накопления повреждений и повышению предел выносливости стали 08Х14НДЛ на воздухе на 36,5%; в морской воде – на 65%. В основе повышения долговечности материала с поверхностным слоем из материала с ЭПФ на основе TiNi при циклическом нагружении лежит эффект псевдоупругости.

Повышение долговечности стали поверхностным модифицированием сплавом TiNi объясняется особым механизмом деформирования. При сравнительно небольших напряжениях цикла доминирующим механизмом деформации в поверхностном слое является механизм, в результате которого при частичной разгрузке образца появление пластических деформаций резко снижается. При этом частично может происходить «залечивание» образовавшихся дефектов, свойственное материалам с ЭПФ.

Механизм «залечивания» заключается в изменении поля напряжений вблизи микроконцентраторов и в результате происходит либо согласованная переориентация пластин мартенсита напряжения, либо обратное превращение и зарождение мартенсита в новом месте. Структура тем самым подстраивается под внешнее воздействие, предотвращая зарождение трещин.

Рис. 6. Кривые многоцикловой усталости стали 08Х14НДЛ: без покрытия на воздухе (1); без покрытия в морской воде - (2); после поверхностного модифицирования TiNi на воздухе – (3); после поверхностного модифицирования TiNi в морской воде - (4)

С точки зрения структуры металла усталостная прочность определяется, прежде всего, энергией, необходимой для зарождения трещины, и скоростью ее распространения. Плазменное напыление, как средство модификации поверхностного слоя влияет, в первую очередь, на процесс зарождения микротрещин. Механизм такого влияния, вероятно, связан как с наноструктурированием поверхностного слоя, вызванным особенностями технологического процесса формирования (быстрый нагрев 10-3-10-4с и более быстром охлаждении на подложке 10-3-10-6с), так и с особенностями химического и фазового состава, обеспечивающего проявление ЭПФ. Экспериментальные исследования образцов с поверхностным слоем TiNi подтвердили повышение коррозионной стойкости в морской воде и имитирующих ее растворах и износостойкости в 3-3,5 раза.

Выводы:

-

- на основе проведенного анализа повреждаемости ГВ морских судов установлено, что основными причинами снижения ресурса являются коррозионные, эрозионные повреждения и образование усталостных трещин;

-

- показана целесообразность использования поверхностного модифицирования материалами с ЭПФ на основе Ti-Ni для обеспечения надежности ГВ, как ресурсосберегающей технологии;

-

- выполненный анализ НДС гребного винта с поверхно-модифицированным слоем на основе Ti-Ni показал снижение напряжений в поверхностном слое по сравнению с основным металлом, как с мартенситной, так и аустенитной структурой;

-

- экспериментально установлено, что формирование нанокристаллической структуры определенной дисперсности позволяет получить предельно высокий для данного сплава Ti-Ni комплекс функциональных свойств: повышение предела выносливости, коррозионной стойкости и износостойкости.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (гранты 1.2.1 / 6702; 1.2.1 / 9446)

Список литературы Формирование поверхностных наноструктурированных слоев из материалов с ЭПФ на деталях машиностроительного назначения как основа ресурсосберегающих технологий

- Луценко, В.Т. Конструктивно-технологическое обеспечение надежности элементов подводной части морских судов. Закономерности распределения эксплуатационных повреждений и затраты на поддержание надежности движительно-рулевых комплексов. -Владивосток, Изд-во ДВГТУ, 2007. 126 с.

- Научные основы повышения малоцикловой прочности/под ред. Н.А. Махутова. М.: Наука, 2006. 602 с.

- Бледнова, Ж.М. Поверхностное модифицирование материалами с эффектом памяти формы/Ж.М. Бледнова, Н.А. Махутов, М.И. Чаевский. -Краснодар: Издательский дом Юг, 2009. 383 с.

- Крашенинников, С.В. Исследование особенностей формирования и свойств интерметаллидных покрытий систем Ti-Cu и Ti-Ni на поверхности стальных деталей/Автореферат дис. к.т.н…..Волгоград, 2006. 19 с.

- Сплавы с эффектом памяти формы/под. ред. Х. Фунакубо: пер. с японского. М.: Металлургия, 1990. 224 с.

- Бледнова, Ж.М. Формирование наноструктурированных поверхностных слоев плазменным напылением механоактивированных порошков из сплавов с ЭПФ/Ж.М. Бледнова, П.О. Русинов//Российские нанотехнологии. 2010. Т. 5, № 3-4. С. 58-64.

- Прокошкин, С.Д. Исследование влияния параметров электроимпульсного воздействия при деформации на структуру и функциональные свойства сплава Ti-Ni с памятью формы/С.Д. Прокошкин, В.В. Столяров, А.В. Коротицкий и др.//ФММ. 2009. Т. 108, № 6. С. 649-656.

- Русинов, П.О. Формирование поверхностных слоев из материалов с эффектом памяти формы в условиях плазменного напыления/Автореферат дис. к.т.н. …Краснодар, 2010. 22 с.

- Blednova, J.M. Fem Based Methodology for stress State Analysis of the propeller blade plated with nickel-titanium SMA/J.M. Blednova, N.A. Mahutov, R.A. Pochinkov, P.O. Rusinov//Enginering & Automation. 2010. № 1. P. 110-119.