Формирование структуры, механических и трибологических свойств высокохромистой стали электронно-ионно-плазменным азотированием

Автор: Ереско С. П., Иванов Ю. Ф., Петрикова Е. А., Тересов А. Д., Клопотов А. А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.22, 2021 года.

Бесплатный доступ

Целью настоящей работы является обнаружение закономерностей формирования структуры, механических и трибологических свойств высокохромистой стали, подвергнутой комплексной обработке, сочетающей облучение импульсным электронным пучком и последующее азотирование в плазме газового разряда низкого давления с использованием плазмогенератора с накаленным катодом «ПИНК». Объектом исследования являлась жаропрочная коррозионностойкая сталь аустенитного класса марки 20Х23Н18. Актуальность и практическая значимость исследований обусловлены сравнительно низким уровнем твердости и износостойкости сталей данного класса, имеющих широкий спектр применения в современной промышленности, в том числе, в ракетнокосмической отрасли. Облучение стали 20Х23Н18 импульсным электронным пучком осуществляли на установке «СОЛО», последующее азотирование - на установке «КВИНТА». Показано, что максимальная микротвердость 19 ГПа (превышает твердость стали перед модифицированием в 11,2 раза и твердость стали после облучения электронным пучком в 8 раз) и минимальный параметр износа k = 0,7 ´ 10-6 мм3/Н ´ м (меньше параметра износа стали перед модифицированием более чем в 700 раз и меньше параметра износа стали после облучения электронным пучком более чем в 750 раз) наблюдаются на образцах, подвергнутых облучению при плотности энергии пучка электронов 30 Дж/см2, 200 мкс, 3 имп. и последующему азотированию при температуре 793 К в течение 3 ч. Толщина упрочненного слоя составляет 40 мкм. Установлено, что данные образцы имеют в поверхностном слое максимальное (90,6 %) содержание нитридных фаз (нитриды хрома и железа). Установлено, что после азотирования при температуре 723 К в поверхностном слое стали нитриды железа и хрома формируются в виде наноразмерных частиц округлой формы. При температурах азотирования 793 и 873 К в поверхностном слое стали формируется структура * пластинчатого типа, образованная чередующимися параллельными друг другу пластинами нитрида железа и нитрида хрома.

Комплексная обработка, импульсный электронный пучок, плазма газового разряда, высоколегированная сталь, структура, свойства

Короткий адрес: https://sciup.org/148323932

IDR: 148323932 | УДК: 621.785.53 | DOI: 10.31772/2712-8970-2021-22-4-688-699

Текст научной статьи Формирование структуры, механических и трибологических свойств высокохромистой стали электронно-ионно-плазменным азотированием

Специальные, а также коррозионностойкие и нержавеющие стали являются вторым, после сплавов на основе алюминия, по применению материалом в ракетно-космической отрасли. Сравнительно низкая твердость и износостойкость являются отрицательными характеристиками нержавеющих аустенитных сталей, снижая срок службы изделий из данного материала. Модификация поверхности металлов и сплавов путем комплексной обработки, сочетающей в различной последовательности насыщение поверхностного слоя атомами газовых элементов (азот, углерод, кислород), напыление тонких пленок различных металлов с последующим перемешиванием под действием высокоэнергетических импульсных электронных пучков, нанесение твердых и сверхтвердых износостойких покрытий и т. д. является одним из наиболее перспективных методов повышения служебных характеристик материала [1–3]. Наиболее распространенным в промышленности ионно-плазменным методом азотирования, в том числе и нержавеющих сталей, является метод, основанный на использовании аномального тлеющего разряда [1; 2; 4; 5]. Преимуществом данного метода является относительная простота как устройств, так и реализации процесса. Основные его недостатки связаны с достаточно большим давлением, при котором он реализуется, что не позволяет проводить эффективную ионную очистку обрабатываемой поверхности в процессе азотирования, существенно увеличивая длительность обработки.

Другой способ получения газовой плазмы с целью проведения процессов химикотермической обработки основан на использовании дуговых разрядов (концентрация плазмы (1015–1018) м–3 в объемах до нескольких м3). Наиболее перспективным на настоящий момент является метод формирования разряда низкого давления с накаленным катодом, который обеспечивает генерацию плазменного потока без микрокапель [6–9]. С использованием комбинированного катода, включающего накаленный и полый катоды в Институте сильноточной электроники СО РАН был разработан плазмогенератор «ПИНК» [9].

В последние годы активно развиваются методы комбинированной обработки поверхности деталей и изделий. Одним из перспективных вариантов комбинированной обработки является использование, дополнительно к азотированию, облучения материала импульсным электронным пучком [10]. Широкое распространение получили электронные источники на основе взрывоэмиссионного катода [11; 12] и с плазменными катодами [13; 14]. Установка «СОЛО» УНУ «УНИКУУМ», которая была использована при исследованиях, рассмотренных в настоящей работе, оснащена электронным источником с плазменным катодом на основе импульсного дугового разряда низкого давления с сеточной стабилизацией границы катодной плазмы и открытой границей анодной плазмы, позволяет генерировать электронный пучок с током до 300 А, энергией электронов до 25 кВ, длительностью импульса (20–200) мкс, плотностью энергии в импульсе до 80 Дж/см2, частотой следования импульсов до 15 с–1 [15–17]. Все параметры можно регулировать плавно и независимо друг от друга. Использование ускоряющего напряжения до 25 кВ не требует наличия дополнительной радиационной защиты.

Цель настоящей работы – обнаружение закономерностей формирования структуры, механических и трибологических свойств высокохромистой стали, подвергнутой комплексной обработке, сочетающей облучение импульсным электронным пучком и последующее азотирование в плазме газового разряда низкого давления с использованием плазмогенератора с накаленным катодом «ПИНК».

Материал и методики исследования

Материалом исследования являлись образцы стали 20Х23Н18 (аналог США AISI 310). Образцы имели форму пластинок размерами (15 x 15 x 5) мм. Облучение стали осуществляли на установке «СОЛО» [17] (18 кэВ, (10 и 30) Дж/см2, 200 мкс, 3 имп., 0,3 с–1, остаточное давление аргона 0,02 Па). Азотирование (723–873 К, 1–5 ч) проводили на установке «КВИНТА», оснащенной плазмогенератором «ПИНК». Исследования структуры и фазового состава материала осуществляли методами сканирующей и просвечивающей дифракционной электронной микроскопии, рентгеноструктурного анализа. Свойства модифицированного слоя характеризовали микротвердостью и износостойкостью.

Результаты исследования и обсуждение

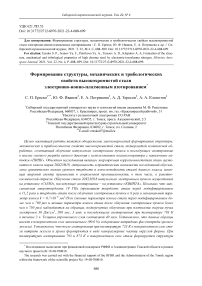

Показано, что облучение стали импульсным электронным пучком приводит к существенному преобразованию структуры поверхностного слоя стали. При плотности энергии пучка электронов 10 Дж/см2 (200 мкс, 3 имп.), во-первых, в пределах одного зерна выявляется несколько систем микродвойникования (рис. 1, а ); во-вторых, увеличивается количество изгибных контуров экстинкции, что свидетельствует об увеличении амплитуды внутренних полей напряжений и росте количества концентраторов напряжений (рис. 1, б ); в-третьих, в 1,5 раза (относительно исходного состояния) увеличивается скалярная плотность дислокаций.

Рис. 1. Структура поверхностного слоя стали, облученной импульсным электронным пучком (10 Дж/см2, 200 мкс, 3 имп.)

Fig. 1. Structure of the surface layer of steel irradiated with a pulsed electron beam (10 J/cm2, 200 microseconds, 3 pulses).

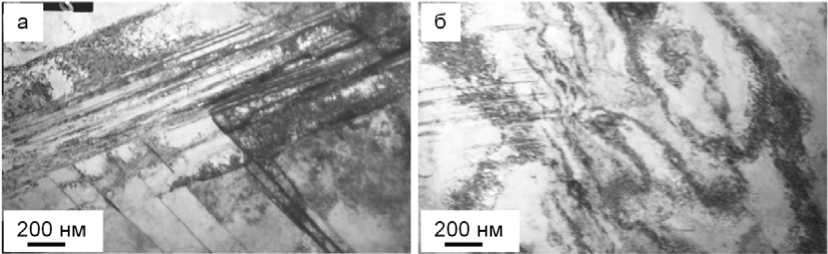

Увеличение плотности энергии пучка электронов до 30 Дж/см2 приводит к плавлению поверхностного слоя и формированию структуры ячеистой кристаллизации (рис. 2, а ).

Рис. 2. Структура поверхностного слоя стали, облученной импульсным электронным пучком (30 Дж/см2, 200 мкс, 3 имп.)

Fig. 2. Structure of the surface layer of steel irradiated with a pulsed electron beam (30 J/cm2, 200 microseconds, 3 pulses)

Размер ячеек изменяется в пределах 300–400 нм. В объеме ячеек присутствует дислокационная субструктура (рис. 2, б ). Скалярная плотность дислокаций 2,3 ⋅ 1010 см–2, т. е. ниже скалярной плотности дислокаций поверхностного слоя стали, облученной электронным пучком в режиме твердофазной модификации материала (10 Дж/см2, 200 мкс, 3 имп.). Вдоль границ и в стыках границ ячеек кристаллизации выявляются частицы второй фазы. Анализ микроэлектронограмм позволяет утверждать, что данные частицы являются преимущественно карбидом хрома.

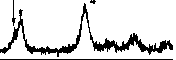

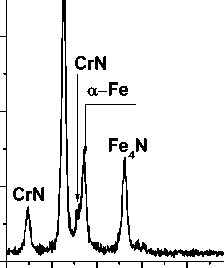

Установлено методами рентгеноструктурного анализа, что независимо от режима облучения и последующего азотирования в поверхностном слое стали формируется многофазная поликри-сталлическая структура (рис. 3). Основными фазами исследуемых образцов являются α-Fe и γ-Fe, а также нитрид железа состава Fe 4 N и нитрид хрома состава CrN. Максимальное (90,6 %) содержание нитридных фаз выявлено в поверхностном слое стали, прошедшей предварительную обработку импульсным электронным пучком (30 Дж/см2, 200 мкс, 3 имп.) и последующее азотирование при 793 К в течение 3 ч.

α- Fe

Fe N

Fe4N

CrN

35 40 45 50 55 60 65 70 75 80

2Θ, град.

Рис. 3. Участок рентгенограммы образца стали 20Х23Н18, подвергнутой комплексной обработке (30 Дж/см2, 200 мкс, 3 имп. + 793 К, 3 ч)

Fig. 3. X-ray section of a AISI 310 steel sample subjected to complex treatment (30 J/cm2, 200 microseconds, 3 pulses + 793 K, 3 hours)

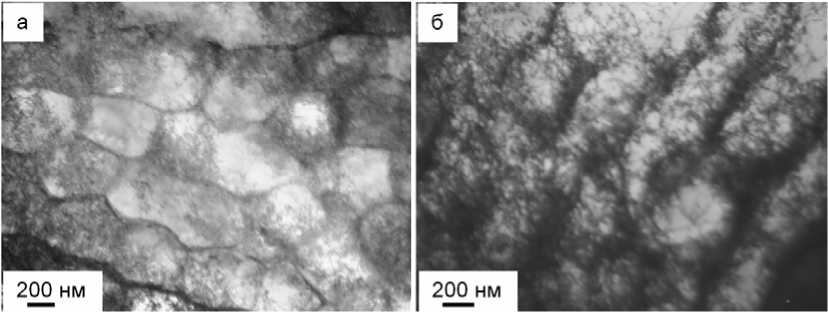

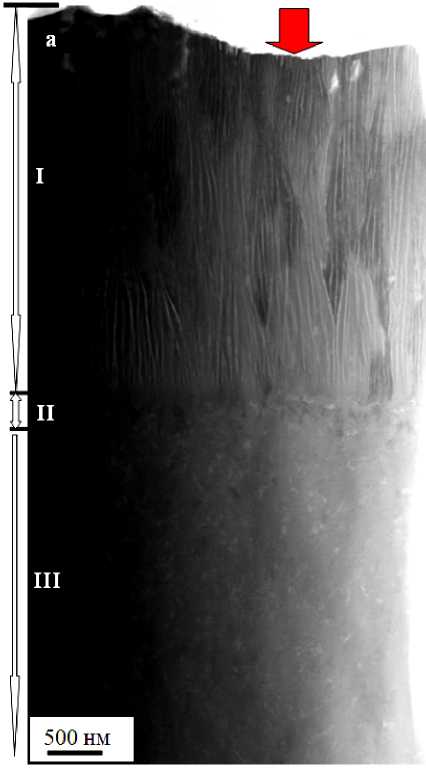

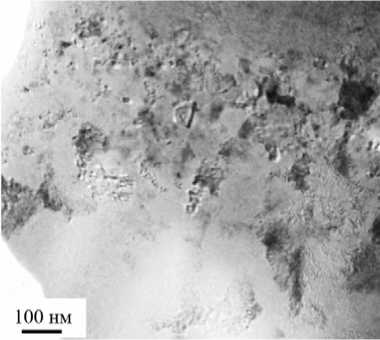

Морфологию фаз и дефектную субструктуру модифицированного слоя стали 20Х23Н18 изучали методами просвечивающей электронной дифракционной микроскопии (прибор JEM 2100F, JEOL). На рис. 4, а приведено электронно-микроскопическое изображение структуры поперечного сечения поверхностного слоя образца стали, подвергнутой комплексной обработке (30 Дж/см2, 200 мкс, 3 имп. + 793 К, 3 ч). Отчетливо видно, что формирующаяся структура является многослойной. Выявляются поверхностный слой (рис. 4, слой № I), имеющий столбчатую (пластинчатую) структуру, переходный слой (рис. 4, слой № II), имеющий наноразмерную структуру зеренного типа, и слой термо-диффузионного влияния (рис. 4, слой № III), имеющий структуру зеренного типа с наноразмерными частицами второй фазы. Толщина слоя I достигает 3,5–4 мкм, толщина слоя II – 0,35–0,45 мкм; толщина слоя III – ≈35 мкм. Методами микроди-фракционного анализа с использованием темнопольной методики установлено, что поверхностный слой стали сформирован чередующимися пластинами нитридов железа и хрома. Данный тип структуры формируется после азотирования при температурах 793 и 873 К. Азотирование при температуре 723 К приводит к формированию в поверхностном слое стали многофазной зеренной структуры субмикронных размеров (рис. 5). В объеме зерен наблюдаются нанораз-мерные (5–12 нм) включения нитридов железа и хрома.

Механические (микротвердость) и трибологические (износостойкость при сухом трении) испытания образцов стали 20Х23Н18, подвергнутой комплексной обработке, позволили выявить для каждой из температур азотирования режимы модифицирования, показавшие наилучшие свойства. Наиболее высокий комплекс свойств выявлен у образцов, подвергнутых облучению (30 Дж/см2, 200 мкс, 3 имп.) и последующему азотированию (793 К, 3 ч). Толщина упрочненного слоя данных образцов составляет 40 мкм, твердость на поверхности модифицирования

19 ГПа (превышает твердость стали перед модифицированием в 11,2 раза и твердость стали после облучения импульсным электронным пучком в 8 раз); параметр износа (величина, обратная износостойкости) - 0,7 x 10 —6 мм3/Н х м (меньше параметра износа стали перед модифицированием, равного 495 х 10 "6 мм3/Н х м, более чем в 700 раз и меньше параметра износа стали после облучения электронным пучком, равного 520 х 10 "6 мм3/Н х м, более чем в 750 раз).

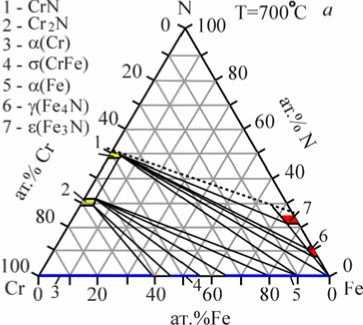

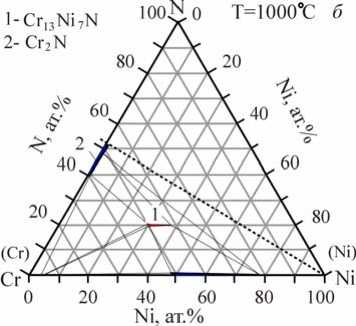

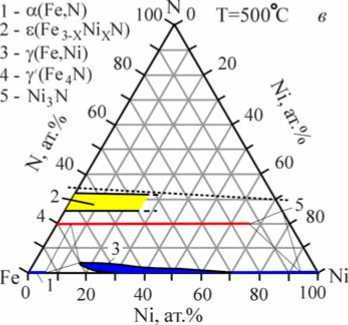

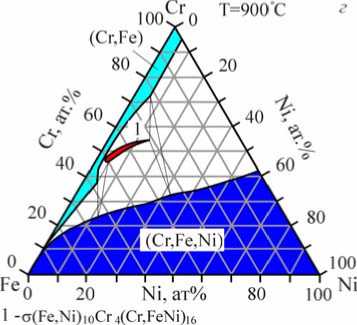

Анализ изотермических сечений тройных диаграмм систем Cr - Fe-N, Cr - Ni-N, Fe-Ni - N и Cr-Fe-Ni позволил установить, что в системе Fe-Ni - N существует узкая область твердого раствора на основе фазы y (Fe, Ni), а в системе Cr-Fe-Ni - обширная область трехкомпонентного твердого раствора (Cr, Fe, Ni) (рис. 6) [21]. Все это позволило предположить, что в четырехкомпонентной системе Cr - Fe - Ni - N возможно образование четырехкомпонентного твердого раствора (Cr, Fe, Ni, N) на основе y (Fe, Ni) фазы.

Следует отметить, что представленный в данной статье метод модификации поверхности металлов и сплавов интенсивным импульсным электронным пучком, позволяющий значительно улучшить физико-механические свойства поверхностных слоев металлов и сплавов, достаточно подробно рассмотрен в работах [22–28].

Рис. 4. Электронно-микроскопическое изображение структуры поперечного сечения образца стали 20Х23Н18, подвергнутой комплексной обработке (30 Дж/см2, 200 мкс, 3 имп. + 793 К, 3 ч); изображение, полученное методами STEM

Fig. 4. Electron microscopic image of the cross-sectional structure of a AISI 310 steel sample subjected to complex processing (30 J/cm2, 200 microseconds, 3 pulses. + 793 K, 3 hours); image obtained by STEM methods

Рис. 5. Электронно-микроскопическое изображение структуры поперечного сечения образца стали 20Х23Н18, подвергнутой комплексной обработке (30 Дж/см2, 200 мкс, 3 имп. + 723 К, 3 ч)

Fig. 5. Electron microscopic image of the cross-sectional structure of a AISI 310 steel sample subjected to complex processing (30 J/cm2, 200 microseconds, 3 pulses. + 723 K, 3 hours)

Рис. 6. Изотермические сечения тройных систем Cr - Fe–N [18], Cr - Ni–N [19], Fe–Ni - N [20] и Cr - Fe–Ni [21]

Fig. 6. Isothermal sections of triple systems Cr - Fe–N [18], Cr - Ni–N [19], Fe–Ni - N [20] и Cr - Fe–Ni [21]

Заключение

Комплексным методом, совмещающим в определенной последовательности облучение импульсным электронным пучком и азотирование в плазме газового разряда низкого давления с использованием плазмогенератора с накаленным катодом «ПИНК», осуществлена обработка поверхности образцов стали 20Х23Н18. Установлено, что после азотирования при температуре 723 К в поверхностном слое облученных образцов стали нитриды железа и хрома формируются в виде наноразмерных частиц округлой формы. При температурах азотирования 793 и 873 К в поверхностном слое стали формируется структура пластинчатого типа, образованная чередующимися параллельными друг другу пластинами нитрида железа и нитрида хрома. Показано, что максимальная микротвердость, 19 ГПа (превышает твердость стали перед модифицированием в 11,2 раза и твердость стали после облучения электронным пучком в 8 раз) и минимальный параметр износа, к = 0,7 x 10 - 6 мм3/Н х м (меньше параметра износа стали перед модифицированием более чем в 700 раз и меньше параметра износа стали после облучения электронным пучком более чем в 750 раз), наблюдаются на образцах, подвергнутых облучению при плотности энергии пучка электронов 30 Дж/см2, 200 мкс, 3 имп. и последующему азотированию при температуре 793 К в течение 3 ч. Толщина упрочненного слоя составляет 40 мкм. Установлено, что образцы, продемонстрировавшие наиболее высокие значения твердости и износостойкости, имеют в поверхностном слое максимальное (90,6 %) содержание нитридных фаз (нитриды хрома и железа).

Список литературы Формирование структуры, механических и трибологических свойств высокохромистой стали электронно-ионно-плазменным азотированием

- Ионная химико-термическая обработка сплавов / Б. Н. Арзамасов, А. Г. Братухин, Ю. С. Елисеев, Т. А. Панайоти. М. : МГТУ, 1999. 400 с.

- Берлин Е. В., Коваль Н. Н., Сейдман Л. А. Плазменная химико-термическая обработка поверхности стальных деталей. М. : Техносфера, 2012. 464 с.

- Эволюция структуры поверхностного слоя стали, подвергнутой электронно-ионно-плазменным методам обработки / Н. Н. Коваль, Ю. Ф. Иванова и др. Томск : НТЛ, 2016. 304 с.

- Lie Sh., Liang W., Yizuo W., Chunhua W. Plasma nitriding of AISI 304 austenitic stainless steel with pre-shot penning // Surface and Coatings Technology. 2010. Vol. 204, No. 20, P.3222-3227.

- Mirjani M., Shafyei A., Ashrafizadeh F. Plasma and gaseous nitrocarburizing of C60W steel for tribological applications // Vacuum. 2009. Vol. 83, No. 7, P. 1043-1048.

- Meletis E. I. Intensified plasma-assisted processing: science and engineering // Surface and Coatings Technology // Surface and Coatings Technology. 2002. Vol. 149, No. 2-3, P. 95-113.

- Wei R., Benn C. R., Cooper C. V. High Intensity Plasma Ion Nitriding of AerMet 100 Marten-sitic Steel // Plasma Process. Polym. 2007. Vol. 4, No. 1, P. 700-706.

- A new high-temperature plasma immersion ion implantation system with electron heating / R. M. Oliveira, J. A. N. Goncalves, M. et al. Ueda // Surface and Coatings Technology. 2010. Vol. 204, No. 18-19. P. 3009-3012.

- Генерация объемной плазмы дуговым разрядом с накаленным катодом / П. М. Щанин, Н. Н. Коваль, И. М. Гончаренко, С. В. Григорьев // Физика и химия обработки материалов. 2001. № 3. С. 16-19.

- Грибков В. А., Григорьев Ф. И., Калин Б. А. Перспективные радиационно-пучковые технологии обработки материалов. М. : Круглый стол, 2001. 528 с.

- Nazarov D. S., Ozur G. E., Proskurovsky D. I. Production of Low-Energy, High-Current Electron Beams in a Reflected Discharge Plasma-Anode Gun // Proc. of 11th IEEE Int. Pulsed Power Conference. Baltimore. USA. 1997. Vol. II. P. 1335-1340.

- Engelko V., Mueller G., Bluhm H. Influence of particle fluxes from target on characteristics of intense electron beams // Vacuum. 2001. Vol. 62/2-3. P. 97-103.

- Источники заряженных частиц с плазменным эмиттером / Н. В. Гаврилов, В. И. Гушенец, Н. Н. Коваль др. Екатеринбург : УИФ Наука, 1993. 148 c.

- Effect of intensified emission during the generation of a submillisecond low-energy electron beam in a plasma-cathode diode / S. V. Grigoriev, N. N. Koval, V. N. Devjatkov, A. D. Teresov // Proc. 9th Intern. Conf. On Modification of Materials with Particle Beams and Plasma Flows. Tomsk. 2008. P. 19-22.

- Koval N. N., Ivanv Yu. F. Nanostructuring of surfaces of metalloceramic and ceramic materials by electron-beams // Russian Physics Journal. 2008. Vol. 51. P. 505-516.

- Complex electron-ion-plasma treatment of titanium: methods, structure, properties / Yu. F. Ivanov, O. V. Krysina, E. A. Petrikova et al. // High Temperature Material Processes. 2017. Vol. 21(1). P. 53-64.

- Коваль Н. Н., Иванова Ю. Ф. Электронно-ионно-плазменная модификация поверхности цветных металлов и сплавов. Томск : НТЛ, 2016. 312 с.

- Raghavan V. The Cr-Fe-N System in Phase Diagrams of Ternary Iron Alloys // Indian Inst. Metals, Calcutta. 1987. Vol. 1. Р. 171-182.

- Hertzman S. A. Study of Equilibria in the Fe-Cr-Ni-Mo-C-N System at 1273 K // Metallurgical Transactions, Section A: Physical Metallurgy and Materials Science. 1987. Vol. 18. Р. 1767-1778.

- Frisk K. A. Thermodynamic Evaluation of the Fe-Ni-N System // Z. Metallkd. 1991. No. 82. Р.59-66.

- Lee B.-J. A. Thermodynamic Evaluation of the Fe-Cr-Ni System // J. Korean Inst. Met. 1993 Vol. 31. Р. 480-489.

- Структурно-фазовое состояние и свойства заэвтектического силумина, обработанного импульсным электронным пучком / Ю. Ф. Иванов, С. П. Ереско, А. А. Клопотов и др. // Сибирский аэрокосмический журнал. 2021. Т. 22, № 2. С. 371-382.

- Структурно-фазовые состояния наноструктурированных поверхностных слоев титана ВТ1-0 после комбинированной электронно-ионно-плазменной обработки / Ю. Ф. Иванов, А. Д. Тересов, В. Е. Громов и др. // Решетневские чтения : материалы XVIII Междунар. науч. конф. / Сиб. гос. аэрокосмич. ун-т. Красноярск, 2014. Ч. 1. С. 291-293.

- Особенности структурно-фазового состояния на поверхности силумина, сформированного методами электронно-ионно-плазменной обработки / Ю. Ф. Иванов, С. П. Ереско, А. А. Клопотов и др. // Решетневские чтения : материалы XXI Междунар. науч. конф. / Сиб. гос. аэрокосмич. ун-т. Красноярск, 2017. Ч. 1. С. 615-617.

- Разработка комбинированного электронно-ионно-плазменного метода формирования многофазных субмикро-наноразмерных сплавов на основе алюминия / Ю. Ф. Иванов, С. П. Ереско, Ю. X. Ахмадеев и др. // Решетневские чтения : материалы XVIII Междунар. науч. конф. / Сиб. гос. аэрокосмич. ун-т. Красноярск, 2018. Ч. 1. С. 490-492.

- Многоцикловое поверхностное легирование силумина титаном / Ю. Ф. Иванов, А. А. Клопотов, С. П. Ереско и др.// Решетневские чтения : материалы XXIII Междунар. науч.-практ. конф. / СибГУ им. М. Ф. Решетнева. Красноярск, 2019. Ч. 1. С. 526-528.

- Разработка комбинированного электронно-ионно-плазменного метода формирования многофазных субмикро-наноразмерных сплавов на основе алюминия / Ю. Ф. Иванов, С. П. Ереско, Ю. Х. Ахмадеев и др. // Сибирский журнал науки и технологий. 2019. Т. 20, № 1. C. 88-98.

- Комплексный электронно-ионно-плазменный метод азотирования высоколегированной стали / С. П. Ереско, Ю. Ф. Иванов, Е. А. Петрикова и др. // Решетневские чтения : материалы XXV Междунар. науч.-практ. конф. / СибГУ им. М. Ф. Решетнева. Красноярск, 2021. Ч. 1. С. 555-557.