Формирование структуры стали 08Х18Н10Т в условиях пилигримовой прокатки и последующего отжига

Автор: Еремин Виктор Николаевич, Перевозчиков Данил Викторович, Маковецкий Александр Николаевич, Шакирова Лиана Ильшатовна, Рущиц Сергей Вадимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

В работе изучена кинетика постдеформационного разупрочнения стали 08Х18Н10Т в интервале температур 1000-1200 °С методом двойной деформации. Образцы были изготовлены из стали с относительно высокой массовой долей углерода (%C = 0,07) и титана (%Ti = 0,50). Горячая деформация осуществлялась одноосным сжатием цилиндрических образцов на симуляторе термомеханических процессов Gleeble 3800. Показано, что при температурах, близких к 1000 °С, в стали 08Х18Н10Т с рассмотренным химическим составом оказывается подавленной как динамическая рекристаллизация, так и постдеформационная рекристаллизация. При большей температуре, а именно при 1100 °С, а тем более при 1200 °С, постдеформационная рекристаллизации протекает быстрее и для ее полного протекания требуется несколько десятков секунд. По результатам производственных наблюдений, в силу контакта тела заготовки с массивным дорном, происходит захолаживание внутренних слоев металла заготовки, в результате чего их деформация происходит при температуре, близкой к 1000 °С. Это обстоятельство является причиной сохранения в структуре бесшовных труб вблизи их внутренней поверхности крупных деформированных зерен. Увеличение деформации до величины 1,3 по Мизесу в модельных экспериментах повышает движущую силу постдеформационной рекристаллизации и обеспечивает в стали полностью рекристаллизованную структуру после отжига при 1000 °С. На основании полученных результатов выработаны предложения по изменению технологии прокатки труб из стали 08Х18Н10Т для нужд атомной энергетики, предполагающие увеличение величины деформации до значения 1,1 по Мизесу (только до значения 1,1 в силу технических ограничений стана), что позволило исключить отбраковку по величине зерна. Прокатка труб по экспериментальному маршруту показала его эффективность.

Сталь 08Х18Н10Т, сталь AISI 321, горячая деформация, метадинамическая и статическая рекристаллизация, пилигримовая прокатка

Короткий адрес: https://sciup.org/147233985

IDR: 147233985 | УДК: 621.77.01 | DOI: 10.14529/met210208

Текст научной статьи Формирование структуры стали 08Х18Н10Т в условиях пилигримовой прокатки и последующего отжига

Зеренная структура поликристалличе-ских материалов является одним из основных факторов, определяющих комплекс свойств металлопродукции. Особое значение контроль размера формирующихся зерен приобретает при прокате бесшовных труб из коррозионностойких сталей аустенитного класса, не испытывающих фазовой перекристаллизации в ходе последующей термической обработки.

Первый этап прокатки бесшовных труб из аустенитных коррозионностойких сталей – прошивка литой заготовки – осуществляется в интервале высоких температур (1200–1280 °С) с относительно малыми скоростями деформации (менее 1 с–1) и сопровождается динамической рекристаллизацией аустенита [1–5]. В этом процессе измельчение крупнозернистой литой структуры может быть достигнуто за счет понижения температуры деформации и повы- шения ее скорости [6]. Отметим, что горячая прокатка толстостенных бесшовных труб большого диаметра ограничивается прошивкой литой заготовки и, соответственно, указанные выше факторы (температура и скорость деформации, скорость охлаждения) определяют конечную зеренную структуру готового изделия.

Процесс производства труб с меньшей толщиной стенки включает дополнительный этап прокатки – раскатку гильзы на оправке (дорне), выполняемую на непрерывном или пилигримовом стане. Температурный интервал раскатки, как правило, значительно ниже (1200–1000 °С), а интервал скоростей деформации (1–10 с–1) выше, чем при прошивке гильзы. В этих условиях динамическая рекристаллизация существенно затруднена. С другой стороны, в междеформационных паузах раскатки, а также после ее завершения могут протекать процессы статической или метади-

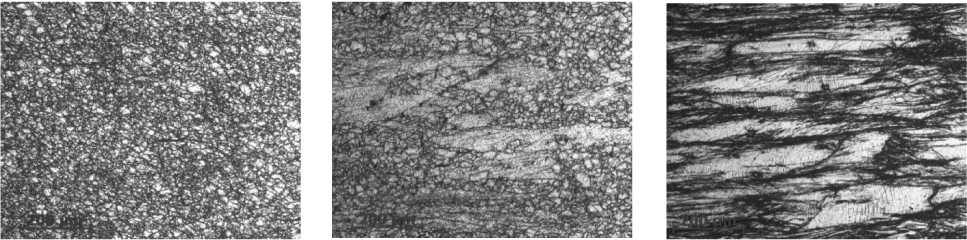

а) б) в)

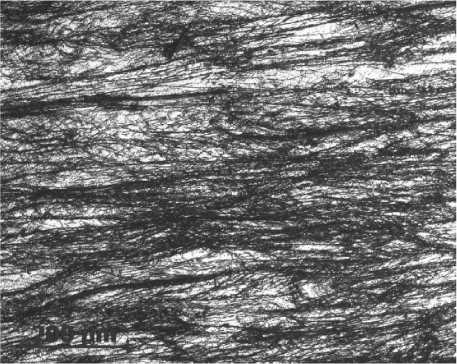

Рис. 1. Структура стали 08Х18Н10Т-Ш после пилигримовой прокатки: а – вблизи наружной поверхности; б – в середине сечения стенки трубы; в – вблизи внутренней поверхности трубы

намической рекристаллизации [7 –10]. Слож ность контроля и управления структурой на этапе раскатки усугубляется тем, чт о в силу контакта внутренней поверхности гильзы с холодной оправкой (дорном) устанавливается высокий температурный градиент по толщине стенки трубы, приводящий к понижению те м пературы внутренней поверхности гильзы и, соответственно, к неоднородности форм ир ующейся зеренной структуры [11]. Так, при пилигримовой прокатке гильз из стали 08Х18Н10Т (AISI 321) в ПАО «ЧТПЗ» в н а ружных слоях сечения стенки трубы форм и руются мелкие рекристаллизованные зерна аустенита, по мере удаления от внешней п оверхности трубы раз мер рекристаллизова н ных зерен увеличивается, а в областях вбл и зи внутренней поверхности трубы сохран я ются крупные деформированные зерна (рис. 1).

Вероятно, низкая температура внутре н них слоев гильзы и относительно высокие скорости деформации подавляют не только динамическую рекр исталлизацию, но и стат и ческую рекристаллизацию в междеформац и онных паузах. Важно отметить, что крупные деформированные зерна оказываются усто й чивыми к рекристаллизации при последу ю щем отжиге, а их присутствие в конечном продукте является причиной производ ствен ного брака. Подобные проблемы пилигрим о- вой прокатки труб из стали AISI 321 описаны в работе [11, 12].

Цель настоящей работы – установить причины появления нерекристаллизованных зерен в структуре горячекатаных труб из стали 08Х18Н10Т и предложить пути устранения нежелательной структуры.

Материал и методика исследований

Материалом исследования служила сталь 08Х18Н10Т промышленной выплавки, химический состав которой приведен в таблице.

Цилиндрические образцы диаметром 10 мм и высотой 15 мм вырезались из горячекатаных труб. Физическое моделирование горячей деформации в условиях одноосной осадки осуществлялось на симуляторе термомеханических процессов Gleeble 3800. Нагрев образцов осуществлялся прямым пропусканием через них электрического тока. Температура контролировалась хромель-алюмелевой термопарой, приваренной к центральной части образца. Перед деформацией образцы нагревали до температуры 1280 °С и выдерживали 10 мин. Затем следовало охлаждение до заданной температуры деформации, 3-минутная выдержка для выравнивания температуры по объему образца и деформация с заданной скоростью. После деформации образцы закаливали струей воды для фиксации высокотемпературной структуры.

Микроструктурные исследования выполнены с использованием оптического микроскопа C. Zeiss Observer. Для выявления зеренной структуры шлифы, изготовленные с продольного сечения образцов, подвергались электролитическому травлению в 4%-ном растворе азотной кислоты.

Химический состав стали 08Х18Н10Т, вес. %

|

С |

Si |

Mn |

Cr |

Ni |

S |

P |

Mo |

Cu |

Ti |

N |

|

0,07 |

0,30 |

1,33 |

17, 7 |

10,3 |

0,005 |

0,025 |

0,19 |

0,19 |

0,50 |

0,014 |

Результаты исследования и их обсуждение

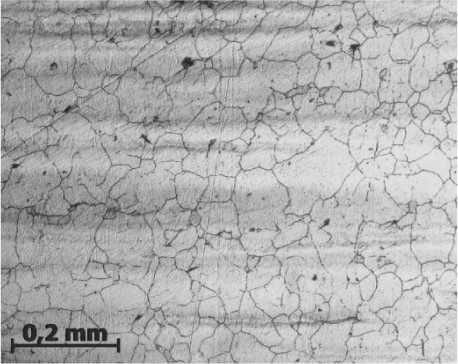

Как указывалось выше, основной проблемой пилигримовой прокатки труб из стали 08Х18Н10Т является сохранение крупных не-рекристаллизованных зерен в областях вблизи внутренней поверхности гильзы, остывающей за счет контакта с холодной оправкой до температуры порядка 1000 °С. Эксперименты по монотонной деформации сжатием цилиндрических образцов при этой температуре со скоростями деформации, типичными для пилиг-римовой прокатки, показали, что горячая деформация исследуемой стали величиной 0,8 сопровождается лишь начальной стадией динамической рекристаллизации (рис. 2а). Основная доля зерен имеет вытянутую форму, т. е. остается нерекристаллизованной. Только по границам некоторых зерен видны очень мелкие динамически рекристаллизованные зерна. Структура, представленная на рис. 2а, подобна структуре внутренних слоев гильз, наблюдаемой в производственных условиях после пилигримовой прокатки (см. рис. 1в).

Выдержка образцов, деформированных при температуре 1000 °С, при той же температуре в течение 1000 с приводит лишь к некоторому росту мелких динамически рекристаллизованных зерен с сохранением основной части крупных деформированных зерен (рис. 2б).

Таким образом, проведенные модельные эксперименты находятся в полном согласии с производственными наблюдениями: сталь 08Х18Н10Т, деформированная при температуре ∼ 1000 °С, оказывается устойчивой как к динамической, так и к постдеформационной (метадинамической и статической) рекристаллизации.

Более детально кинетика постдеформационной рекристаллизации стали 08Х18Н10Т была изучена методом двойной деформации [10, 13, 14]. В этой широко используемой методике образец деформируют до заданной величины деформации с заданной скоростью, затем разгружают и после заданной паузы вновь деформируют в тех же условиях. Доля разупрочнения оценивается по выражению

X =σ m -σ 2. (1) σ m -σ 1

Здесь σ m – максимальное напряжение на стадии первой деформации; σ 1 и σ 2 – пределы текучести первой и второй деформаций. Так как предел текучести σ 0,2 сильно подвержен экспериментальным погрешностям и быстро-протекающим процессам статического возврата, для оценки доли статической рекристаллизации нами использован условный предел текучести, отвечающий остаточной деформации 2 % [10].

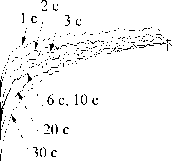

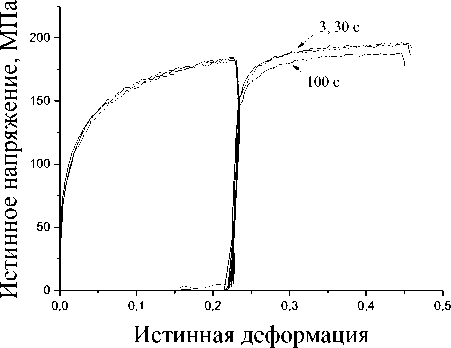

Примеры диаграмм двойной деформации при температурах 1000 и 1100 °С с разной длительностью междеформационных пауз приведены на рис. 3.

Во всех испытаниях первая деформация составляла величину 0,22. Как первая, так и вторая деформация осуществлялась со скоростью 1 с–1. Отметим, что использованная величина деформации для выбранных режимов деформации меньше критической деформации, необходимой для начала динами-

а)

б)

Рис. 2. Структура стали после деформации ε = 0,8 при 1000 °С со скоростью 1 с–1: а – непосредственно после деформации; б – после выдержки при 1000 °С в течение 1000 с

0,0

0,1

0,3

0,4

Истинная деформация

б)

Рис. 3. Диаграммы двойной деформации стали 08Х18Н10Т. Величина первой деформации 0,22, скорость деформации 1с–1

а)

Время, с

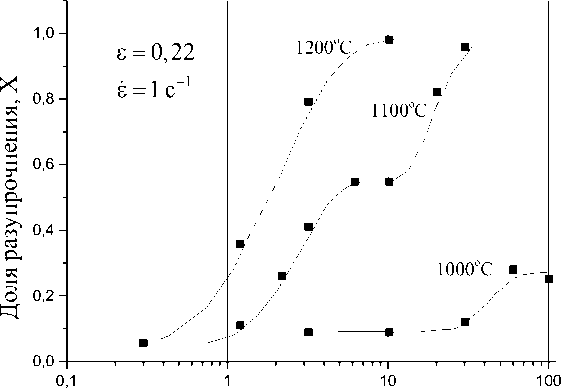

Рис. 4 . Кинетика постдеформационного разупрочнения стали 08Х18Н10Т

ческой рекристаллизации, поэтому наблюдаемое разупрочнение в междеформационных паузах обусловлено статической рекристаллизацией.

Графики зависимости доли разупрочнения, рассчитанной по выражению (1), от длительности междеформационной паузы приведены на рис. 4.

При температуре 1200 °С кинетика статической рекристаллизации характеризуется высокой скоростью разупрочнения. Уже в междеформационной паузе длительностью в 2 с, соизмеримой с междеформационной паузой при пилигримовой прокатке, рекристаллизуется почти 50 % объема образца, а для полного завершения рекристаллизации достаточно выдержки в 10 с.

С понижением температуры деформации до 1100 °С скорость разупрочнения снижается, хотя при выдержках менее 6 с кривая разупрочнения остается подобной кривой разупрочнения при температуре 1200 °С. Однако в интервале междеформационных пауз длительностью 6–10 с на кривой разупрочнения наблюдается горизонтальный участок, указывающий на остановку рекристаллизации. При последующем росте длительности паузы рекристаллизация возобновляется.

При снижении температуры деформации до 1000 °С процессы рекристаллизации в междеформационных паузах в значительной степени подавляются. Так, при выдержке длительностью в 100 с степень разупрочнения не превышает 30 % [15].

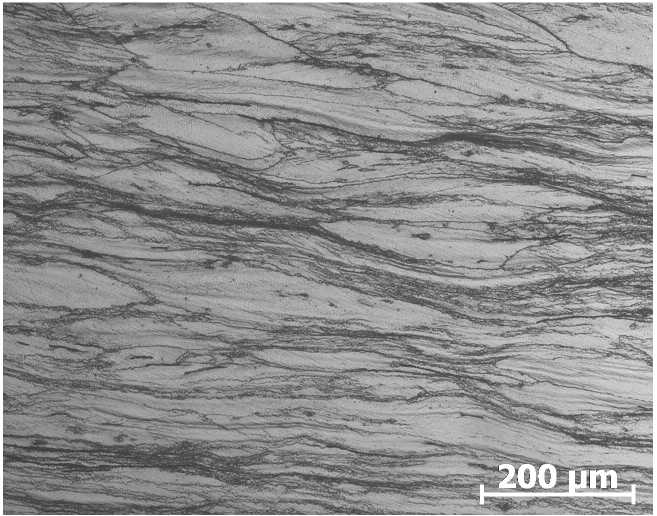

а)

б)

а)

Рис. 5. Структура стали после деформации 1,2 при 1000 °С со скоростью 1 с–1: а – непосредственно после деформации; б – после выдержки при 1000 °С в течение 1000 с

в)

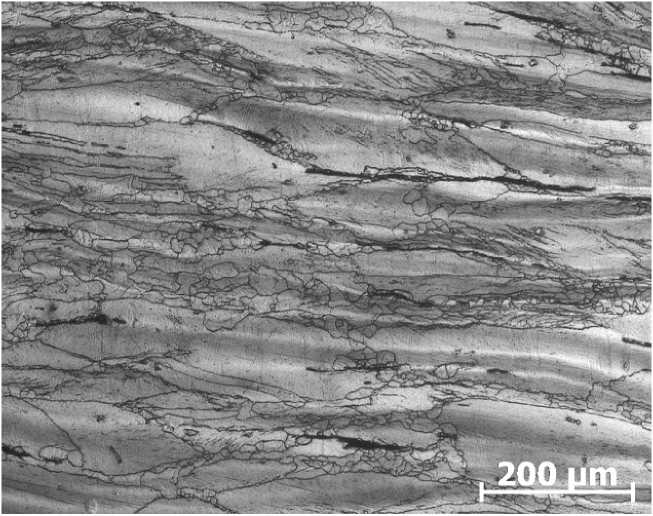

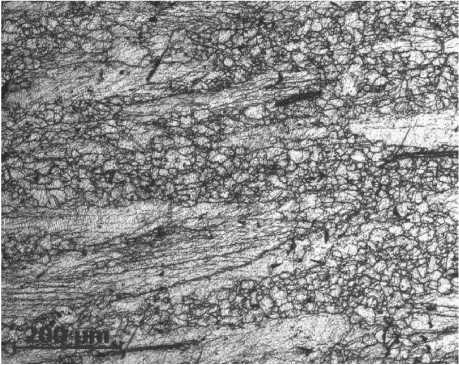

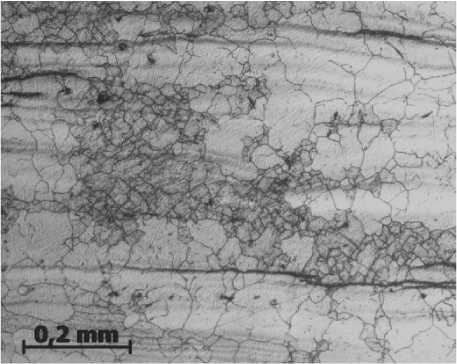

Рис. 6. Структура труб 550 х 40 мм после прокатки в пилигримовом стане: а, б - по стандартному маршруту прокатки с эквивалентной деформацией 0,9 на глубине 20 мм (а) и 30 мм (б) от наружной поверхности трубы; в, г – по экспериментальному маршруту с эквивалентной деформацией 1,1 на глубине 20 мм (в) и 30 мм (г) от наружной поверхности трубы

б)

г)

Горизонтальные плато на кривых разупрочнения связывают с задержкой процессов рекристаллизации дисперсными частицами карбонитридов, выделение которых инициируется пластической деформацией [16]. Вероятно, в нашем случае этими частицами являются карбиды или карбонитриды титана Ti(C,N). Если после деформации при 1100 °С эти частицы только начинают выделяться, то после деформации при 1000 °С доля выделений растет, что приводит к существенному подавлению статической рекристаллизации.

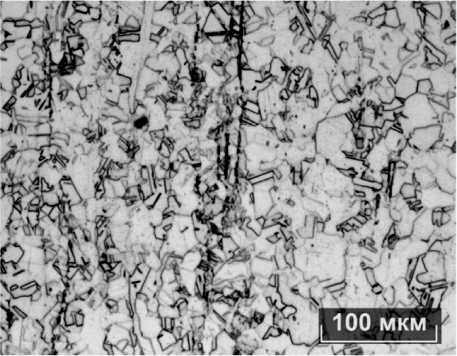

Способствовать более полному протеканию как динамической, так и последующей постдеформационной рекристаллизации может рост величины деформации при пилигри-мовой прокатке. В связи с этим один из образцов был деформирован сжатием на максимальную величину истинной деформации (1,3), достижимую при сжатии цилиндрических образцов используемых размеров. В закаленном непосредственно после завершения деформации образце наблюдались сильно деформированные зерна, вытянутые перпендикулярно оси сжатия (рис. 5а). По границам отдельных зерен видны мелкие рекристаллизованные зерна, свидетельствующие о начальном этапе динамической рекристаллизации. После выдержки в течение 1000 с при температуре 1000 °С структура претерпевает радикальные изменения (рис. 5б). Вместо вытянутых деформированных зерен сформировались мелкие (порядка 30 мкм) рекристаллизованные зерна, содержащие большое число двойников отжига.

Таким образом, рост величины деформации до 1,3 увеличил движущую силу статической рекристаллизации и обеспечил формирование при отжиге полностью рекристаллизованной структуры.

Повышение величины деформации при пилигримовой прокатке как способ обеспечения рекристаллизованной структуры был опробован в производственных условиях. За счет увеличения толщины стенки гильзы эквивалентная деформация при пилигримовой прокатке была увеличена от величины 0,7–0,9 до значения 1,1. В результате удалось расширить область рекристаллизованной равноосной структуры на глубину до 30 мм от наружной поверхности трубы (рис. 6). Однако на расстоянии свыше 30 мм от наружной поверхности сохранились крупные нерекристал-лизованные зерна.

Для получения полностью рекристаллизованной структуры по всему сечению стенки труб необходимы дальнейшие исследования, направленные на установление и устранение причин задержки рекристаллизационных процессов в стали 08Х18Н10Т.

Заключение

На основе проведенных модельных экспериментов показано, что при температурах ∼ 1000 °С, характерных для температуры пи-лигримовой прокатки участков трубы, примыкающих к ее внутренней поверхности, в стали 08Х18Н10Т оказывается подавленной как динамическая рекристаллизация, так и постдеформационная рекристаллизация. Это обстоятельство является причиной сохранения в структуре вблизи внутренней поверхности трубы крупных деформированных зерен. Повысить движущую силу постдеформационной рекристаллизации и получить в стали полностью рекристаллизованную структуру после отжига при 1000 °C удается за счет увеличения деформации до величины ∼ 1,3.

Полученные результаты позволили выработать предложения по изменению технологии изготовления труб из стали 08Х18Н10Т для нужд атомной энергетики, исключающие отбраковку по величине зерна. Структура труб, прокатанных по экспериментальному маршруту, не имеет браковочных признаков на глубине до 30 мм, что позволяет расширить размерный сортамент выпускаемых труб.

Список литературы Формирование структуры стали 08Х18Н10Т в условиях пилигримовой прокатки и последующего отжига

- Dehghan-Manshadi A., Barnett M.R., Hodgson P.D. Hot Deformation and Recrystallization of Austenitic Stainless Steel: Part I. Dynamic Recrystallization. Metallurgical and Material Transactions, 2008, no. 39, pp. 1359–1370. DOI: 10.1007/s11661-008-9512-7

- Mandal G.K., Stanford N., Hodgson P., Beynon J. Effect of Hot Working on Dynamic Recrystallization Study of As-Cast Austenitic Stainless Steel. Materials Science and Engineering, 2012, vol. 556, pp. 685–695. DOI: 10.1016/j.msea.2012.07.050.

- Ghazani M.S., Eghbali B., Ebrahimi G. Kinetics and Critical Conditions for Initiation of Dynamic Recrystallization during Hot Compression Deformation of AISI 321 Austenitic Stainless Steel. Metals and Materials International, 2017, vol. 23, pp. 964–973. DOI: 10.1007/s12540-017-6391-8

- Ghazani M.S., Eghbali B. Characterization of the Hot Deformation Microstructure of AISI 321 Austenitic Stainless Steel. Material Sciences and engineering, 2018, vol. 730, pp. 380–390. DOI: 10.1016/j.msea.2018.06.025

- Рущиц С.В., Ахмедьянов А.М., Перевозчиков Д.В., Маковецкий А.Н., Еремин В.Н. Моделирование горячей деформации стали 08Х18Н10Т (AISI 321) одноосным сжатием. Вестник ЮУрГУ. Серия «Металлургия». 2021. Т. 21, № 2. С. 30–41. [Rushchits S.V., Akhmed’yanov A.M., Perevozchikov D.V., Makovetskiy A.N., Eremin V.N. Modelling of Hot Deformation of Steel 08H18N10T (AISI 321) under Uniaxial Compression Test. Bulletin of the South Ural State University. Ser. Metallurgy, 2021, vol. 21, no. 2, pp. 30–41. (in Russ.)] DOI: 10.14529/met210203

- Poliak E.I. Dynamic Recrystallization Control in hot rolling. Procedia Manufacturing, 2020, vol. 50. pp. 362–367. DOI: 10.1016/j.promfg.2020.08.067

- Cho S.H., Yoo Y.C. Hot Rolling Simulations of Austenitic Stainless Steel. Journal of Materials Science, 2001, vol. 36, pp 4267–4272. DOI: 10.1023/A:1017949812425

- Cho S.H., Yoo Y.C. Static Recrystallization Kinetics of 304 Stainless Steels. Journal of Materials Science, 2001, vol. 36. pp. 4273–4278. DOI: 10.1023/A:1017906030172

- Dehghan-Manshadi A., Barnett M.R., Hodgson P.D. Hot Deformation and Recrystallization of Austenitic Stainless Steel: Part II. Post-deformation Recrystallization. Metallurgical and Materials Transactions, 2008, no. 39, pp. 1371–1381. DOI: 10.1007/s11661-008-9513-6

- Ghazani M.S., Eghbali B. Prediction of Post-deformation Recrystallization Kinetics in AISI 321 Austenitic Stainless Steel Using Double-Stage Hot Compression. Journal of Materials Engineering and Performance, 2019, vol. 28. pp. 3567–3575. DOI: 10.1007/s11665-019-04139-3

- Kratochvíl P., Havela L., Svobodová A., Pacák J., TomešStatic J. Recrystallization Processes in High Alloyed Seamless Tubes of AISI 321 Steel After the Hot Formation. Acta Universitatis Carolinae. Mathematica et Physica, 1990, vol. 31, no. 2, pp. 119–131.

- Kratochvíl P., Lukáč P., Vostrý P., Pacák J., Tomeš J. Dynamic Softening and Static Recrystallization of AISI 321 Steel. Materials Science and Technology, 1991, vol. 7. pp. 78–82. DOI: 10.1179/mst.1991.7.1.78

- Perttula J.S., Karjalainen L.P. Recrystallisation Rates in Austenite Measured by Double Compression and Stress Relaxation Methods. Materials Science and Technology, 1998, vol. 14, no. 7, pp. 626–630. DOI: 10.1179/mst.1998.14.7.626

- Taylor A.S., Hodgson P.D. The Post-Deformation Recrystallization Behavior of 304 Stainless Steel Following High Strain Rate Deformation. Materials Science and Engineering, 2011, vol. 529, pp. 164–169. DOI: 10.1016/j.msea.2011.09.013

- Vervynckt S., Verbeken K., Thibaux P., Houbaert Y. Characterization of the Austenite Recrystallization by Comparing Double Deformation and Stress Relaxation Tests. Steel Research International, 2010, vol. 81, no. 3, pp. 234–244. DOI: 10.1002/srin.200900126

- Medina S.F., Quispe A. Improved Model for Static Recrystallization Kinetics of Hot Deformed Austenite in Low Alloy and Nb/V Microalloyed Steels. The Iron and Steel Institute of Japan International, 2001, vol. 41, no. 7, pp. 774–781. DOI: 10.2355/isijinternational.41.774