Формирование золь-гелевой наноструктуры дорожных битумов методом подбора группового химического состава

Автор: Евдокимова Н.Г., Егорова Н.А., Султанова Д.П., Кунаккулова Э.М., Сережкина Н.Г.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ведущих ученых

Статья в выпуске: 5 т. 11, 2019 года.

Бесплатный доступ

В работе проведены исследования по изучению химического состава и физико-химических свойств дорожных битумов, полученных методом компаундирования глубокоокисленных битумов, гудронов и вакуумного газойля различного углеводородного состава. Отмечено, что битумы будут обладать оптимальным комплексом свойств, когда сформирован наилучший групповой химический состав трех основных элементов битумных вяжущих: масел, смол и асфальтенов, который в свою очередь формирует наилучшую структуру нефтяной дисперсной системы битума. Целью исследований стал подбор группового химического состава компаундированных дорожных битумов, который обеспечит образование нанодисперсной структуры битума типа «золь-гель», показатели качества которого будут соответствовать требованиям нового стандарта ГОСТ 33133-2014 «Битумы нефтяные дорожные вязкие». Анализ результатов исследований позволил установить оптимальный групповой химический состав компаундированных битумов, соответствующих по физико-химическим свойствам требованиям стандарта. Установлено, что чем выше дисперсность битума, тем более пластичными свойствами он обладает, кроме того снижается способность битума к термоокислительным процессам старения. Найден диапазон значений дисперсности битума и наиболее оптимальные значения отношения асфальтенов к сумме масел и смол для битума марки БНД 100/130 и битума марки БНД 70/100, которые обеспечат получение наноструктурированного битума типа «золь-гель». Показано, что при переработке гудронов различного химического состава в битумном производстве методом компаундирования можно сформировать оптимальный групповой химический состав готовой продукции и с большей долей вероятности получить продукцию, соответствующую новому стандарту ГОСТ 33133-2014. Представленные в работе результаты могут быть квалифицированно использованы в производстве, т.к. современная лабораторная база нефтеперерабатывающих предприятий позволяет достаточно оперативно определять химический состав нефтепродуктов, используемых в процессах компаундирования при производстве битумных вяжущих.

Битум, гудрон, нанодисперсные системы, масла, смолы, асфальтены, групповой химический состав, компаундирование, физико-химические свойства

Короткий адрес: https://sciup.org/142221475

IDR: 142221475 | УДК: 665.775 | DOI: 10.15828/2075-8545-2019-11-5-512-525

Текст научной статьи Формирование золь-гелевой наноструктуры дорожных битумов методом подбора группового химического состава

T he use of the high-quality petroleum bitumen provides durability of asphalt coverings under heavy traffic conditions. The quality of bitumen as that of the petroleum disperse systems is directly connected with their structures and properties that are defined by the proportion of oils, resins and asphaltenes [1–9]. These three main structural elements of bitumen binding agents interact and form the variety of microheterogeneous nanodisperse structure [10–13].

One of the available and effective methods of petroleum bitumen production is the processing based on mixing deeply oxidized bitumen with heavy still bottoms (tar) – «compounding» [14–17]. This technology is introduced in some Russian enterprises. It permits to enlarge the production stock and to improve the petroleum bitumen properties. The best chemical group composition of bitumen and its dispersion [18–21] can be got by selecting the optimal ratio of compounds and the finished product will match the State Standard 33133-2014.

The bitumen will have the optimal complex of properties only if it has the best chemical group composition from oils, resins and asphaltenes and the definite

structure of petroleum disperse systems is formed. The studies of bitumen cross-linking processes permit to bring out the possible disperse structures forming in bitumen against the quantity and nature of asphaltenes, the kind of hydrocarbons and the quantity of resins in disperse environment.

The results represented in the research [22] show the dependence of bitumen running abilities from their chemical composition that is characterized by the scales of asphaltenes content ratio to resins content (A/R) and ratio of asphaltenes and resins amount to resins content (А+R)/O. It is set up that the heat -and cold-resistant bitumen with high strength must have 23% mass. of resins, 15–18% mass. of asphaltenes, 52–54% mass. of oils and ratio must be А/R = 0,5–0,6 and (А+R)/O = 0,8–0,9.

A.S. Kolbanovskaya [19, 23, 24] suggested her own bitumen classification having associated the nature of space supramolecular structure of bitumen with the content of main components in them and interaction degree between the particles of bitumen disperse stage. She defined three types of bitumen structure: «gel», «sol» and «sol-gel». The «sol-gel» structure is the optimal structure for bitumen. The usage of optimal structural sol-gel bitumen increases the durability of asphalt coverings for 1,

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

5–3 times in comparison with the coverings based on the bitumen of another structure [1]. According to her mind the bitumen must have the content of asphaltenes in the range 21–23%, resins – 29–34%, oils – 46–50%. The ratio of asphaltenes to the total amount of asphalt resinous substances (A/(S+A)) must be 0,39–0,44 and the ratio of asphaltenes to the amount of oils and resins (А/(М+S)) – 0,25–0,30.

Oil of new fields or its mixture is involved in the process of refining. The asphaltenes and resins nature and structure, hydrocarbons of this oil are different from that

used before. Everything will influence the properties of raw materials for bitumen production and bitumen itself. That is why the investigations, directed to studying and definition of modern bitumen chemical composition, are necessary because these results permit to form qualitative nanostructured bitumen binding agent of optimal structure for durable asphalt coverings.

The object of the research is the selection of the best group hydrocarbon composition of compounded paving bitumen that provides the formation of bitumen nanodisperse system as «sol-gel» which quality metrics match

Table 1

Quality indicators of tar and deeply oxidized bitumen

|

Factors |

Raw material |

|||

|

Tar I |

Bitumen I |

Tar II |

Bitumen II |

|

|

Conditional viscosity at 80оС, sec. |

96 |

– |

87 |

– |

|

Change of softening temperature after deterioration, оС |

4 |

8 |

4 |

8 |

|

Density at 15оС, kg/m3 |

1001 |

– |

1007 |

– |

|

Temperature of flash in the open bowl, оС |

341 |

– |

332 |

– |

|

Temperature of softening over ring and ball, оС |

34 |

81 |

32 |

64 |

|

Depth of needle penetration at 25оС, 0,1 mm |

– |

42 |

– |

38 |

|

Table 2 Physicochemical properties of vacuum gas-oil fraction |

the requirements of the new State Standard 33133-2014 «Petroleum paving viscous bitumen». |

|

|

Factor nomination |

Values |

The subject of the research: Tar (tar I, tar II), deeply oxidized bitumen (bitumen I, bitumen II) produced from this tar and vacuum gas-oil (VG) of primary oil refining installation were used as the subjects of research. The |

|

Density at 20оС, kg/m3 |

900 |

|

|

Temperature of distillation starting, оС |

180 |

|

|

Oil products volume boils-off to 350оС, % |

35 |

main factor of substances quality used here are shown in |

|

Temperature of distillation termination, оС |

500 |

tables (1, 2). The group hydrocarbon composition was determined at the laboratory installation «Gradient-M» with the thermal conduction sensor by the fluid absorbtion |

|

Volume fraction of excise tar, % |

15 |

|

|

Flash temperature, оС |

220 |

|

|

chromatography method with gradient driving. This |

||

Table 3

Group hydrocarbon composition of research subjects

|

Group combination nomination |

Content, % mass. |

||||

|

Tar I |

Tar II |

Bitumen I |

Bitumen II |

Vacuum gas-oil |

|

|

Paraffin naphthene hydrocarbons |

26,8 |

24,8 |

29,8 |

23,8 |

73,6 |

|

Light aromatic hydrocarbons |

13,7 |

15,6 |

9,0 |

10,1 |

8,6 |

|

Medium aromatic hydrocarbons |

1,0 |

1,8 |

1,7 |

2,4 |

1,7 |

|

Heavy aromatic hydrocarbons |

36,2 |

33,3 |

21,0 |

21,4 |

12,0 |

|

Amount of oils |

77,7 |

75,5 |

61,5 |

57,7 |

95,9 |

|

Resins |

19,9 |

20,3 |

20,0 |

24,0 |

2,6 |

|

Asphaltenes |

2,4 |

4,2 |

18,5 |

18,3 |

1,5 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ technique permits to define the group composition of heavy-oil products with the least error. The heavyoil products are divided into seven groups: paraffin naphthene hydrocarbons, light aromatic hydrocarbons, medium aromatic hydrocarbons, heavy aromatic hydrocarbons, resins and asphaltenes. Group hydrocarbon composition of components used in the research is represented in the table 3.

The results of research: The bitumen samples with softening temperatures of 45оС and 47оС were prepared by the method of compounding. The composition and chemical group composition of compounded bitumen got on base of raw material I, II and vacuum gas-oil are represented in tables (4, 5) and their physicochemical properties are in the tables (6, 7).

The physicochemical properties of obtained bitumen samples on base of raw material I and II are represented in tables (6, 7).

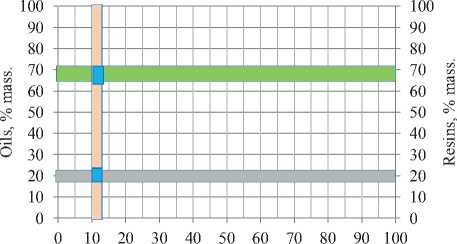

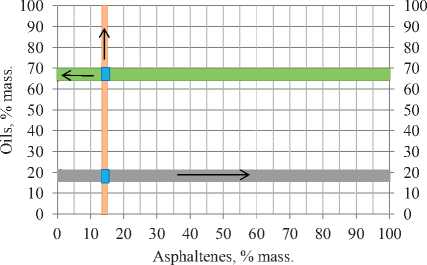

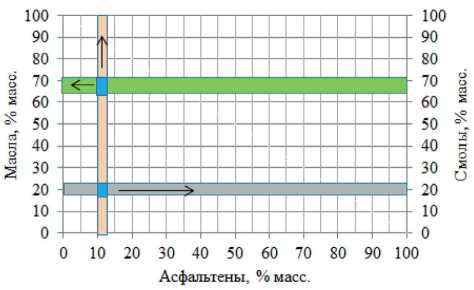

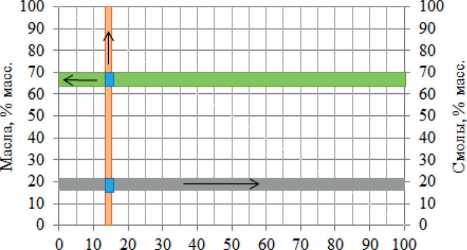

The analysis of the research results made it possible to set the optimal chemical group composition of compounded bitumen represented on the pictures 1 and 2.

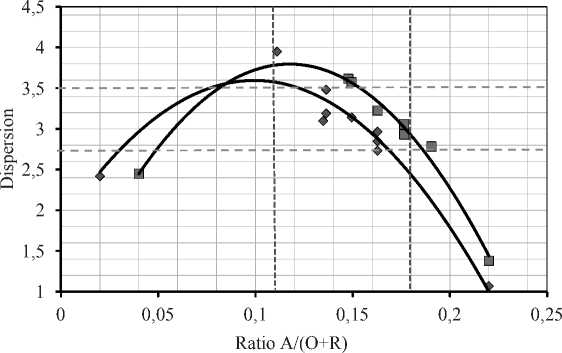

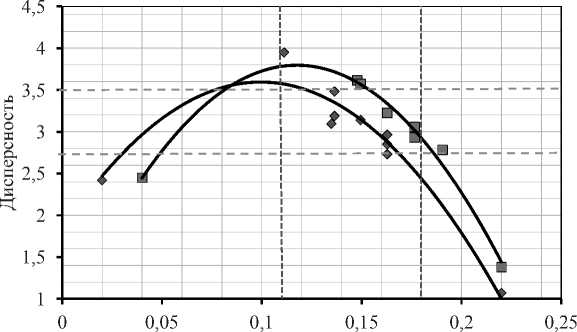

One of the most important piculiarities of nanostructured bitumen system is dispersion that describes not only particles size of disperse phase in disperse system, shows the number of particles that can be put closely in one cubic meter, but also dispersion influences the physicochemical properties of bitumen binding agent. The more is the size of bitumen disperse phase, formed by asphaltenes generaly, the more is its dispersion. The dispersion of the examined bitumen was defined according to [1]. The picture 3 shows dependences of asphaltenes ratio to the mount of oils and resins (A/(O+R) from dispersion of compounded bitumen.

It has been determined that the higher the bitumen dispersion is, the more plastic properties it has. In addition, the bitumen ability to thermal-oxidative processes

Table 4

Composition and chemical group composition of compounded bitumen produced on the basis of raw material I, II and vacuum gas-oil

|

Sample number |

Components content, % |

Content, % |

||||

|

Bitumen |

Tar |

VG |

Oils |

Resins |

Asphaltenes |

|

|

1 |

49 |

46 |

5 |

71 |

19 |

10 |

|

2 |

66 |

24 |

10 |

69 |

18 |

13 |

|

3 |

60 |

25 |

15 |

71 |

17 |

12 |

|

4 |

60 |

20 |

20 |

72 |

17 |

12 |

|

5 |

60 |

35 |

5 |

69 |

19 |

12 |

|

6 |

73 |

17 |

10 |

68 |

18 |

14 |

|

7 |

70 |

15 |

15 |

69 |

17 |

14 |

|

8 |

75 |

5 |

20 |

69 |

17 |

14 |

Table 5

Composition and chemical group composition of compounded bitumen produced on the basis of raw material I, II and vacuum gas-oil

|

Sample number |

Components content, % |

Content, % |

||||

|

Bitumen |

Tar |

VG |

Oils |

Resins |

Asphaltenes |

|

|

1 |

60 |

35 |

5 |

66 |

22 |

13 |

|

2 |

68 |

22 |

10 |

65 |

21 |

14 |

|

3 |

85 |

0 |

15 |

63 |

21 |

16 |

|

4 |

65 |

30 |

5 |

65 |

22 |

13 |

|

5 |

75 |

15 |

10 |

64 |

21 |

15 |

|

6 |

82 |

3 |

15 |

64 |

21 |

15 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

Table 6

Physicochemical properties of bitumen produced on the basis of raw material I and vacuum gas-oil

|

Factor |

Number of bitumen sample |

State Standard 33133-2014 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

BND 100/130 |

BND 70/100 |

|

|

Softening temperature, оС |

46 |

45 |

45 |

45 |

47 |

47 |

47 |

47 |

not lower than 45 |

not lower than 47 |

|

Change of softening temperature after deterioration, оС |

4 |

4 |

7 |

11 |

7 |

11 |

10 |

7 |

not more than 7 |

not more than 7 |

|

Change sample mass after deterioration, % mass. |

0 |

0 |

0 |

0 |

0,51 |

0 |

0 |

0 |

not more than 0,7 |

not more than 0,6 |

|

Depth of needle penetration at 0оС•0,1 mm |

51 |

54 |

56 |

49 |

42 |

49 |

47 |

42 |

30 |

21 |

|

Depth of needle penetration at 25 оС•0,1 mm |

130 |

139 |

140 |

142 |

102 |

93 |

97 |

100 |

101–130 |

71–100 |

|

Stretchability at 25оС, cm |

77 |

48 |

73 |

65 |

45 |

37 |

18 |

62 |

not less than 70 |

not less than 62 |

|

Brittleness temperature, оС |

–25 |

–29 |

–27 |

–28 |

–26 |

–34 |

–30 |

–26 |

not higher than –20 |

not higher than –18 |

Table 7

Physicochemical properties of bitumen produced on the basis of raw material II and vacuum gas-oil

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

Asphaltenes, % mass.

Fig. 1. Optimal chemical group composition of compounded bitumen for the grade BND 100/130

Fig. 2. Optimal chemical group composition of compounded bitumen for the grade BND 70/100

♦ Raw material I □ Raw material II

Fig. 3. Dependences of asphaltenes ratio to the mount of oils and resins (A/(O+R) on dispersion of compounded bitumen produced on the basis of raw material I and II and vacuum gas-oil

CONCLUSION

Thus, when processing tar of different chemical composition the optimal chemical group composition of finished product can be formed by compounding. That rises probability that the end product will fit to the new State Standard 33133-2014.

The modern laboratories of the oil-refining enterprises can determine quite efficiently the chemical composition of oil products. Therefore the results represented here can be applied in production efficiently.

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

ВВЕДЕНИЕ

П рименение высококачественных нефтяных битумов обеспечивает долговечность асфальтобетонных покрытий в условиях интенсивного движения автотранспорта. Качество битумов как нефтяных дисперсных систем непосредственно связано с их структурой и свойствами, которые определяются количественным соотношением масел, смол и асфальтенов [1–9]. Эти три основных структурных элемента битумных вяжущих взаимодействуют между собой и образуют ту или иную разновидность микрогетерогенной нанодисперсной структуры [10–13].

Одним из перспективных и эффективных методов получения нефтяных битумов является технология, основанная на смешении глубокоокисленного битума с тяжелыми нефтяными остатками (гудронами) – «окисление-компаундирование» [14–17]. Данная технология внедрена на некоторых российских предприятиях. Она позволяет расширить ассортимент выпускаемой продукции и улучшить свойства нефтяных битумов. В результате подбора оптимального соотношения компаундов можно достичь наилучшего группового химического состава битума и его

дисперсности [18–21] и получить готовую битумную продукцию, соответствующую ГОСТ 33133-2014.

Битумы будут обладать оптимальным комплексом свойств только в том случае, когда они имеют наилучший групповой химический состав из масел, смол и асфальтенов и сформирована определенная структура нефтяной дисперсной системы. Исследования процессов структурообразования битумов позволяют выявить возможные дисперсные структуры, образующиеся в битуме в зависимости от количества и природы асфальтенов, вида углеводородов и количества смол в дисперсионной среде.

Результаты, представленные в работе [22], свидетельствуют о зависимости эксплуатационных свойств битумов от их химического состава, который характеризуется величинами отношения содержания асфальтенов к содержанию смол (А/С) и суммой асфальтенов и смол к содержанию масел (А+С)/М. Установлено, что битумы тепло- и морозостойкие с высокой прочностью должны содержать 23% масс. смол, 15–18% масс. асфальтенов, 52–54% масс. масел и иметь соотношения А/С = 0,5–0,6 и (А+С)/М = 0,8–0,9.

Колбановская А.С. [19, 23, 24] предложила свою систему классификации битумов, связав характер

Таблица 1

Показатели качества гудронов и глубокоокисленных битумов

|

Наименование показателей |

Наименование сырья |

|||

|

Гудрон I |

Битум I |

Гудрон II |

Битум II |

|

|

Условная вязкость при 80оС, сек. |

96 |

– |

87 |

– |

|

Изменение температуры размягчения после старения, оС |

4 |

8 |

4 |

8 |

|

Плотность при 15оС, кг/м3 |

1001 |

– |

1007 |

– |

|

Температуры вспышки в открытом тигле, оС |

341 |

– |

332 |

– |

|

Температура размягчения по КиШ, оС |

34 |

81 |

32 |

64 |

|

Глубина проникания иглы при 25оС, 0,1 мм |

– |

42 |

– |

38 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ этом отношение асфальтенов к общей сумме асфальто-смолистых веществ (А/(С+А)) должно быть 0,39–0,44, а отношение асфальтенов к сумме масел и смол (А/(М+С)) – 0,25–0,30.

Однако в процессы переработки вовлекается нефть новых месторождений или ее смеси. Природа и структура асфальтенов, смол и виды углеводородов этой нефти отличны от тех, которая перерабатывалась ранее, и будут оказывать существенное влияние на свойства как сырья битумного производства, так и самих битумов. Поэтому исследования, направленные на изучение и определение химического состава современных битумов, являются необходимыми, т.к. полученные результаты позволят сформировать качественное наноструктурированное битумное вяжущее оптимальной структуры для долговечных асфальтобетонных дорожных покрытий.

Целью исследований стал подбор наилучшего группового углеводородного состава компаундированных

дорожных битумов, который обеспечит образование нанодисперсной структуры битума типа «золь-гель», показатели качества которого обеспечат требования нового стандарта ГОСТ 33133-2014 «Битумы нефтяные дорожные вязкие».

Объекты исследований. В качестве объектов исследований были использованы гудроны (гудрон I, гудрон II), глубокоокисленные битумы (битум I, битум II), полученные их этих гудронов, и вакуумный газойль (ВГ) установки первичной переработки нефти. Основные показатели качества используемых веществ показаны в табл. 1 и 2.

Групповой углеводородный состав определяли на лабораторной установке «Градиент-М» с детектором по теплопроводности методом жидкостно-адсорбционной хроматографии с градиентным вытеснением. Данная методика позволяет с наименьшей погрешностью определить групповой состав тяжелых нефтепродуктов с разделением на семь групп: пара-

Таблица 3

Групповой углеводородный состав объектов исследования

|

Наименование групповых соединений |

Содержание, % масс. |

||||

|

Гудрон I |

Гудрон II |

Битум I |

Битум II |

Вакуумный газойль |

|

|

Парафино-нафтеновые углеводороды |

26,8 |

24,8 |

29,8 |

23,8 |

73,6 |

|

Легкие ароматические углеводороды |

13,7 |

15,6 |

9,0 |

10,1 |

8,6 |

|

Средние ароматические углеводороды |

1,0 |

1,8 |

1,7 |

2,4 |

1,7 |

|

Тяжелые ароматические углеводороды |

36,2 |

33,3 |

21,0 |

21,4 |

12,0 |

|

Сумма масел |

77,7 |

75,5 |

61,5 |

57,7 |

95,9 |

|

Смолы |

19,9 |

20,3 |

20,0 |

24,0 |

2,6 |

|

Asphaltenes |

2,4 |

4,2 |

18,5 |

18,3 |

1,5 |

Таблица 4

Состав и групповой химический состав образцов битумов, полученных на основе сырья I и вакуумного газойля

|

№ образца |

Содержание компонентов, % |

Содержание, % |

||||

|

Битум |

Гудрон |

ВГ |

Масла |

Смолы |

Асфальтены |

|

|

1 |

49 |

46 |

5 |

71 |

19 |

10 |

|

2 |

66 |

24 |

10 |

69 |

18 |

13 |

|

3 |

60 |

25 |

15 |

71 |

17 |

12 |

|

4 |

60 |

20 |

20 |

72 |

17 |

12 |

|

5 |

60 |

35 |

5 |

69 |

19 |

12 |

|

6 |

73 |

17 |

10 |

68 |

18 |

14 |

|

7 |

70 |

15 |

15 |

69 |

17 |

14 |

|

8 |

75 |

5 |

20 |

69 |

17 |

14 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ фино-нафтеновые углеводороды, легкие, средние, тяжелые ароматические углеводороды, смолы, асфальтены. Групповой углеводородный состав компонентов, применяемых в ходе исследований, представлен в табл. 3.

Результаты исследований

Методом компаундирования были приготовлены образцы битумов с температурами размягчения

45 и 47оС. Состав и групповой химический состав компаундированных битумов, полученных на основе сырья I и II и вакуумного газойля, приведены в табл. 4 и 5, а их физико-химические свойства – в табл. 6 и 7.

Физико-химические свойства полученных образцов битума на основе сырья I и II представлены в табл. 6 и 7.

Анализ результатов исследований позволил установить оптимальный групповой химический состав

Таблица 5

Состав и групповой химический состав образцов битумов, полученных на основе сырья II и вакуумного газойля

|

№ образца |

Содержание компонентов, % |

Содержание, % |

||||

|

Битум |

Гудрон |

ВГ |

Масла |

Смолы |

Асфальтены |

|

|

1 |

60 |

35 |

5 |

66 |

22 |

13 |

|

2 |

68 |

22 |

10 |

65 |

21 |

14 |

|

3 |

85 |

0 |

15 |

63 |

21 |

16 |

|

4 |

65 |

30 |

5 |

65 |

22 |

13 |

|

5 |

75 |

15 |

10 |

64 |

21 |

15 |

|

6 |

82 |

3 |

15 |

64 |

21 |

15 |

Таблица 6

Физико-химические свойства битумов, полученных на основе сырья I и вакуумного газойля

|

Показатель |

№ образца битума |

ГОСТ 33133-2014 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

БНД 100/130 |

БНД 70/100 |

|

|

Температура размягчения, оС |

46 |

45 |

45 |

45 |

47 |

47 |

47 |

47 |

не ниже 45 |

не ниже 47 |

|

Изменение температуры размягчения после старения, оС |

4 |

4 |

7 |

11 |

7 |

11 |

10 |

7 |

не более 7 |

не более 7 |

|

Изменение массы образца после старения, % масс. |

0 |

0 |

0 |

0 |

0,51 |

0 |

0 |

0 |

не более 0,7 |

не более 0,6 |

|

Глубина проникания иглы при 0оС•0,1 мм |

51 |

54 |

56 |

49 |

42 |

49 |

47 |

42 |

30 |

21 |

|

Глубина проникания иглы при 25оС•0,1 мм |

130 |

139 |

140 |

142 |

102 |

93 |

97 |

100 |

101–130 |

71–100 |

|

Растяжимость при 25оС, см |

77 |

48 |

73 |

65 |

45 |

37 |

18 |

62 |

не менее 70 |

не менее 62 |

|

Температура хрупкости, оС |

–25 |

–29 |

–27 |

–28 |

–26 |

–34 |

–30 |

–26 |

не выше –20 |

не выше –18 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ компаундированных битумов, представленный на рис. 1 и 2.

Одной их важных характеристик наноструктури-рованной системы битума является дисперсность, которая характеризует не только размер частиц дисперсной фазы в дисперсной системе, показывает, какое число частиц можно уложить вплотную в одном кубическом метре, но и влияет на физико-химические свойства битумного вяжущего. Чем меньше размер частиц дисперсной фазы битума, который формируется в основном асфальтенами, тем больше его дисперсность [3, 4, 19]. Дисперсность исследуемых битумов определялась по [1]. На рис. 3 показаны

зависимости отношения асфальтенов к сумме масел и смол (А/(М+С)) от дисперсности компаундированных битумов.

Установлено, что чем выше дисперсность битума, тем более пластичными свойствами он обладает, кроме того снижается способность битума к термоокислительным процессам старения. Найден диапазон значений дисперсности битума (2,7–3,5) и наиболее оптимальные значения отношения А/(С+М) для битума марки БНД 100/130 – 0,11…0,15 и для битума марки БНД 70/100 – 0,16…0,18, которые обеспечат получение наноструктурированного битума типа «золь-гель».

Рис. 1. Оптимальный групповой химический состав компаундированных битумов для марки

БНД 100/130

Асфальтены, % масс.

Рис. 2. Оптимальный групповой химический состав компаундированных битумов для марки БНД 70/100

Таблица 7

Физико-химические свойства битумов, полученных на основе сырья II и вакуумного газойля

|

Показатель |

№ образца битума |

ГОСТ 33133-2014 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

БНД 100/130 |

БНД 70/100 |

|

|

Температура размягчения, оС |

46 |

46 |

45 |

47 |

48 |

47 |

не ниже 45 |

не ниже 47 |

|

Изменение температуры размягчения после старения, оС |

6 |

6 |

6 |

5 |

8 |

4 |

не более 7 |

не более 7 |

|

Изменение массы образца после старения, % масс. |

0 |

0 |

0,43 |

0 |

0,43 |

0 |

не более 0,7 |

не более 0,6 |

|

Глубина проникания иглы при 0оС•0,1 мм |

41 |

37 |

54 |

36 |

43 |

44 |

30 |

21 |

|

Глубина проникания иглы при 25оС•0,1 мм |

104 |

110 |

118 |

80 |

82 |

83 |

101–130 |

71–100 |

|

Растяжимость при 25оС, см |

74 |

69 |

58 |

41 |

51 |

76 |

не менее 70 |

не менее 62 |

|

Температура хрупкости, оС |

–27 |

–25 |

–32 |

–28 |

–32 |

–32 |

не выше –20 |

не выше –18 |

Таблица 2

Физико-химические свойства фракции вакуумного газойля

|

Наименование показателей |

Значения |

|

Плотность при 20оС, кг/м3 |

900 |

|

Температура начала перегонки, оС |

180 |

|

До 350оС выкипает, % об |

35 |

|

Температура конца перегонки, оС |

500 |

|

Объемная доля акцизных смол, % |

15 |

|

Температура вспышки, оС |

220 |

пространственной надмолекулярной структуры битумов с содержанием в них основных компонентов и степень взаимодействия между частицами дисперсной фазы битума. Она выделила три типа структур битума: «гель», «золь» и «золь-гель». Структура «золь-гель» является оптимальной структурой для битумов. Применение битумов оптимального структурного золь-гелевого типа обеспечивает увеличение срока службы дорожных покрытий в 1,5–3 раза по сравнению с покрытиями на основе битумов другой структуры [1]. По ее мнению, в битумах должно быть содержание асфальтенов в пределах 21–23% масс., смол – 29–34% масс. и масел – 46–50% масс. При

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

Отношение А(М+С) О Сырье 1 □ Сырье 2

Рис. 3. Зависимости отношения асфальтенов к сумме масел и смол (А/(М+С)) от дисперсности компаундированных битумов, полученных на основе сырья I и II и вакуумного газойля

ЗАКЛЮЧЕНИЕ

Таким образом, в битумном производстве методом компаундирования можно сформировать оптимальный групповой химический состав готовой продукции и с большей долей вероятности получить продукцию, соответствующую новому стандарту ГОСТ 33133-2014.

Современная лабораторная база нефтеперерабатывающих предприятий позволяет достаточно оперативно определять химический состав нефтепродуктов, поэтому результаты, представленные в работе, могут быть квалифицированно использованы в производстве.

Список литературы Формирование золь-гелевой наноструктуры дорожных битумов методом подбора группового химического состава

- Гун Р.Б. Нефтяные битумы. – М.: Химия, 1973. – 432 с.

- Ребиндер П.А. Поверхностные явления в дисперсных системах. – М.: Наука, 1978. – 294 с.

- Сафиева Р.З. Физикохимия нефти. Физико-химические основы технологии переработки нефти. – М.: Химия, 1998. – 448 с.

- Сюняев З.И., Саффиева Р.З., Сюняев Р.И. Нефтяные дисперсные системы. – М.: Химия, 1990. – 226 с.

- Руденская И.М., Руденский А. В. Органические вяжущие для дорожного строительства. – М.: Инфра-М, 2010. – 267 с.

- Фрязинов В.В. Исследование влияния углеводородного компонента на свойства битумов: дис. канд. техн. наук: 05.17.07. – Уфа. – 1975. – 216 с.

- Апостолов С.А. Научные основы производства битумов. – Л.: Изд-во ЛГУ, 1988. – 165 с.

- Ахметов Б.Р., Евдокимов И.Н., Елисеев Н.Ю. Некоторые особенности надмолекулярных структур в нефтяных средах // Химия и технология топлив и масел. – 2002. – № 4. – С. 41–43.

- Белоконь Н.Ю., Компанеец В.Г., Колпаков И.В. Исследование влияния группового состава гудронов на качество промышленных окисленных битумов // Нефтепереработка и нефтехимия. – 2001. – № 1. – С. 19–23.

- Руденская И.М., Руденский А.В. Органические вяжущие для дорожного строительства. – М.: Инфра-М, 2010. – 267 с.

- Унгер Ф. Г., Андреева Л. Н. Фундаментальные аспекты химии нефти. Природа смол и асфальтенов. – Новосибирск: Наука, 1995. – С. 192.

- Нелюбова В.В., Кобзев В.А., Сивальнева М.Н., Подгорный И.И., Пальшина Ю.В. Особенности наноструктурированного вяжущего в зависимости от генезиса сырья // Вестник БГТУ им. В.Г. Шухова. – 2015. – № 2. – С. 25–28.

- Готовцев В.М., Шатунов А.Г., Румянцев А.Н., Сухов В.Д. Нанотехнологии в производстве асфальтобетона // Фундаментальные исследования. – 2013. – № 11. – С. 191–195.

- Евдокимова Н.Г., Кортянович К.В., Жирнов Б.С., Ханнанов Н.Р. Получение дорожных битумов компаундированием переокисленных битумов с гудроном // «Нефтегазовое дело». – 2005. – №1. (14.01.05). http://www.ogbus.ru/authors/Evdokimova/Evdokimova_1.pdf.

- Евдокимова Н.Г., Сайфуллина А.А., Шарипов А.В. Оптимизация режима компаундирования дорожных битумов на битумной установке ОАО «Салаватнефтеоргсинтез» // Материалы III Всероссийской научно-производственной конференции по проблемам производства и применения битумных материалов. – Пермь: Лукойл-Пермьнефтеоргсинтез, 2007. – С. 29–30.

- Евдокимова Н.Г., Ялиева Э.А. Получение дорожных битумов по схеме «окисление-компаундирование» с использованием вакуумного остатка установки висбрекинга в качестве модификатора сырья окисления // В сб. «Глубокая переработка нефтяных дисперсных систем»: материалы VI международной научно-технической конференции. – М: Изд-во «Техника», ТУМА ГРУПП, 2011. – С. 138–140.

- Кунаккулова Э.М., Ишкина Д.П., Евдокимова Н.Г. Подбор компонентов для производства нефтяных битумов по схеме «окисление-компаундирование» на основе их химического состава // Материалы Междунар. науч.-метод. конф. «Интеграция науки и образования в вузах нефтегазового профиля». – Уфа: УГНТУ, 2018. – С. 128–131.

- Кунаккулова Э.М., Ишкина Д.П., Евдокимова Н.Г. Определение оптимального химического состава компаундированных дорожных битумов // Материалы Междунар. науч.-практ. конф., посвященной 70-летию ООО «Газпром нефтехим Салават». – Уфа: УГНТУ, 2018. – С. 36–38.

- Евдокимова Н.Г. Разработка научно-технологических основ производства современных битумных материалов как нефтяных дисперсных систем: дис. док. техн. наук: 05.17.07. – М.: РГУ нефти и газа имени И.М. Губкина, 2015. – 410 с.

- Колбановская А.С. Исследование дисперсных структур в нефтяных битумах с целью получения оптимального материала для дорожного строительства: автореф. дис. д-ра техн. наук: 05.17.07. – М., 1967. – 43 с.

- Ефремов А.В., Басыров М.И., Никифоров Н.Н., Евдокимова Н.Г., Сайфуллина А.А., Козлова М.Ю. Исследование процесса компаундирования при получении дорожных битумов на битумной установке // Нефтепереработка и нефтехимия. – 2008. – № 4–5. – С. 70–73.

- Эрих В.Н. Нефтяные битумы // Химия и технология нефти и газа. – Л.: Химия, 1985. – С. 350–355.

- Колбановская А.С., Михайлов В.В. Дорожные битумы. – М. Транспорт, 1973. – 264 с.

- Колбановская А.С., Давыдова А.Р., Сабсай О.Ю. Структурообразование дорожных битумов. Физико-химическая механика дисперсных структур. – М.: Наука, 1966. – С.103–113.