Формование изделий из радиопрозрачных материалов с использованием СВЧ-излучения

Автор: Морозов Геннадий Александрович, Морозов Олег Геннадьевич, Насыбуллин Айдар Ревкатович, Самигуллин Рустем Разяпович, Шакиров Альберт Султанович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

В работе приводятся сравнение технологии формования изделий из термореактивных полимеров, стекла. Приводятся результаты формования изделия заданной формы в СВЧ-поле.

Свч-нагрев, формование, полимер, термореакт, стекло

Короткий адрес: https://sciup.org/148200650

IDR: 148200650 | УДК: 621.365.5

Текст научной статьи Формование изделий из радиопрозрачных материалов с использованием СВЧ-излучения

Морозов Олег Геннадьевич, доктор технических наук, профессор, заведующий кафедрой телевидения и мультимедийных систем

Насыбуллин Айдар Ревкатович, ассистент кафедры телевидения и мультимедийных систем

Абсолютное число технологических процессов подразумевает осуществление операции нагрева. Таковыми являются процессы формования и переработки различных отходов, которые могут выступать в качестве исходного сырья для изготовления новых изделий. В настоящей работе рассматривают-сяпроцессы и методы формования листовых диэлектрических материалов при использовании СВЧ-обработки.

Процессы формования. Применительно к термореактивным полимерным материалам (стеклопластики, углепластики и др.) на качество конечной продукции наибольшее влияние оказывает два основных этапа: плавление и твердение. На этапе плавления происходит расплавление полимерного связующего и последующее образование полимерной матрицы. На этапе твердения происходит закрепление изделия в требуемой форме. Наиболее сложным является этап твердения. На данном этапе вслед за плавным снижением температуры происходит температурное сжатие размеров изделия. В данном процессе происходит сжатие не только самого изделия, но и формы, в которой происходит формовка. В зависимости от температурных коэффициентов линейного расширения материалов заготовки и формы возможно возникновение внутренних напряжений в изделии, что снижает его качество. При значительном различии коэффициентов линейного расширения возможно полное разрушение либо формы для формования изделия, либо заготовки изделия. Приведенные варианты являются неприемлемыми, поскольку увеличивают как себестоимость, так и время изготовления готовой продукции.

Данные процессы во многом схожи с процессом изготовления автомобильных стекол, в первую очередь закаленного стекла (сталинит) [7]. Способ изготовления такого стекла заключается в методе специальной термообработки, при которой стекло вначале равномерно нагревают (этап формообразования), а потом равномерно и быстро охлаждают воздушным потоком (этап фиксации формы). Нагревание происходит приблизительно до 650°С, затем охлаждается воздушными струями так, чтобы поверхности охлаждались быстрее, а внутренняя сердцевина - более медленно. При этом создаются высокие поверхностные напряжения, придающие стеклу повышенную механическую прочность и термостойкость. Перепад температур в процессе закалки приводит к появлению зон концентрации механических напряжений в автостекле. Результатом появления зон концентрации механических напряжений приводит к снижению механической прочности. В результате несильный удар по этим областям способно привести к полному разрушению сталинита.

Важно заметить, что появление зон концентрации механических напряжений могут быть вызваны не только перепадом температур, но также и механическим воздействием формующей оснастки на заготовку изделия в процессе твердения. Это приводит к необходимости исследования и разработки технологии, которая позволит снизить влияние формы для изготовления на готовую продукцию. Перспективной технологией, позволяющей получать новые результаты, является технология СВЧ-обработки. Далее приводятся результаты экспериментального исследования процессов формования тестовых образцов стекла при комплексном СВЧ нагреве.

Методы проведения экспериментов. Для формования изделия тестовые образцы нагревали до различных температур. В ходе проведения исследований были реализованы следующие методы формования:

-

- формование в закрытых штампах - нагретую заготовку укладывают в матрицу, после чего под давлением пуансона заготовке придается требуемая форма;

-

- пневмо- и вакуум-формование в матрицу -вакуум создается в объеме, образованном заготовкой изделия и полостью матрицы. При пневмоформовании избыточное давление создается между заготовкой и прижимным кольцом формовочной оснастки;

-

- прессование - наиболее простой способ выработки изделий из стекла или полимеров. При прессовании порцию стекла загружают в корпус пресс-формы. Затем на форму опускают ограничительное кольцо. После этого пуансон начинает прессование, выжимая вязкую стекломассу вверх, в пространство между рабочими поверхностями корпуса, пуансона и ограничительного кольца.

При реализации традиционных способов нагрева в процессе формования стекла используют различные способы конвективного подвода тепла. В приводимых экспериментах реализован комплексный нагрев, а именно сочетание конвективного нагрева с СВЧ-нагревом. Высокоинтенсивное электромагнитное поле нагревает как саму форму, в которой находиться заготовка изделия, так и формуемую заготовку изделия. Данная заготовка также нагревается от формы, которая выполнена из высокотемпературной радиокерамики, способной эффективно поглощать электромагнитное поле, тем самым нагревая заготовку изделия.

Критерием качества для рассматриваемых в данной работе материалов является принятие требуемой формы, а также наличие зон концентрации механических напряжений. Для контроля последних в соответствие с ГОСТ 3519-91 применяют полярископы и поляриметры - предназначенные для определения двойного лучепреломления в плоских заготовках и изделиях из прозрачных и слабо-окрашенных материалов. Поляриметр позволяет получать численную оценку для механических напряжений путем измерения степени поляризации прозрачных и оптических сред. Полярископ в отличие от поляриметра устроен значительно проще, вследствие чего не позволяет измерить степень поляризации, однако позволяет увидеть различия в степени поляризации различных участков материалов из оптически прозрачных сред [6]. Простейший поляриметр состоит из двух скрещенных поляризаторов, способных пропускать свет одной поляризации. Отформованное изделие, содержащее большое число зон концентрации механических напряжений, помещенное между двумя поляризаторами, в проходящем свете будет иметь яркую окраску.

Для количественной оценки качества применен метод гистограммы распределения яркости, широко используемый в технике цифровой фотографии [8]. Суть его заключается в следующем - каждому пикселю на цифровой фотографии соответствует определенное значение яркости. По этим данным строиться гистограмма распределения яркости, где по горизонтальной оси представлена яркость, а по вертикали - относительное число пикселей с данным значением яркости. При этом чем больше участков с различным значением яркости, тем шире гистограмма. Математически данный факт выражается через стандартное отклонение - чем более однородный цвет, тем меньше стандартное отклонение на гистограмме распределения яркости.

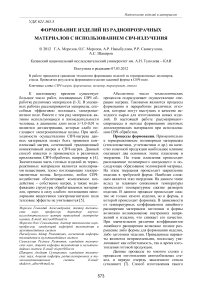

Результаты экспериментов. В процессе проведения экспериментов были реализованы 8 различных вариантов формования стекол. Изделие считалось сформованным при достижении поверхности изделия кривизны соответствующей сфере радиусом 300 мм. Размеры тестовых образцов были выбраны равными 60*60 мм. Температурные режимы отличались температурой формования и временем выдержки при заданной температуре (рис. 1).

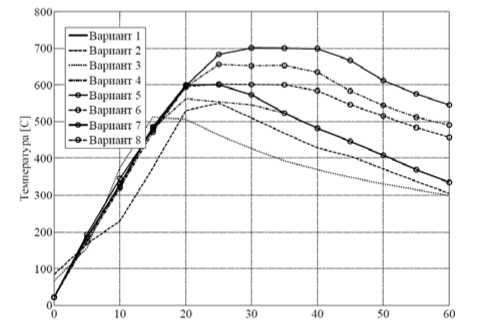

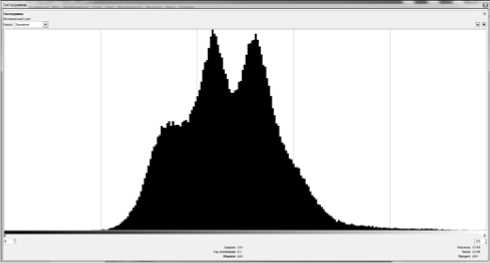

Параметры рассмотренных вариантов представлены в таблице 1. Каждый обработанный образец помещался в полярископ, фотографировался, полученная фотография подвергалась анализу по гистограмме распределения яркости. Результаты представлены в таблице 2. Примеры обработанных тестовых образцов показаны на рис. 2-3. Соответствующие гисто- граммы распределения яркости показаны на рис. 4-5.

Время [мин]

Рис. 1. Температурные режимы, реализованные в процессе экспериментов

Таблица 1. Параметры вариантов обработки заготовки изделия

|

№ варианта |

Толщина образца, мм |

Те мпе ратура, 0 C |

Время вы-держ-ки при заданной темп., мин. |

Метод формовки |

|

1 |

2 |

600 |

5 |

прессование |

|

2 |

2 |

550 |

5 |

формование в матрицу |

|

3 |

2 |

500 |

5 |

формование в матрицу |

|

4 |

2 |

500 |

10 |

прессование |

|

5 |

4 |

600 |

10 |

формование в матрицу |

|

6 |

6 |

600 |

15 |

формование в матрицу |

|

7 |

2 |

700 |

15 |

в закрытых штампах |

|

8 |

2 |

650 |

15 |

в закрытых штампах |

Таблица 2. Параметры гистограмм распределения яркости при разных режимах

|

Режим |

Стандартное отклонение |

Принятие формы |

|

1 |

27,1 |

да |

|

2 |

26,2 |

да |

|

3 |

25 |

нет |

|

4 |

36,7 |

да |

|

5 |

25,4 |

да |

|

6 |

60,2 |

да |

|

7 |

52,8 |

да |

|

8 |

57,6 |

да |

Результаты, приведенные в таблице 2, показывают, что по критерию минимума стандартного отклонения гистограммы распределения яркости наименьшим количеством зон концентрации механических напряжений обеспечивают режимы 3, 5, 2, 1. При этом образец, обработанный в соответствие с режимом 3, не принял требуемую форму.

Рис. 2. Фотография образца заготовки из стекла для 5 варианта обработки

Рис. 3. Гистограмма распределения яркости фотографии образца заготовки из стекла для 5 варианта обработки

Рис. 4. Фотография образца заготовки из стекла для 6 варианта обработки

Рис. 5. Гистограмма распределения яркости фотографии образца заготовки из стекла для 6 варианта обработки

Выводы: реализация технологии формования изделий из стекла или термореактивных материалов с использованием СВЧ-обработки происходит при тех же температурах что и технологии, использующие традиционные способы нагрева. Отличие состоит в методе формования. При реализации традиционной технологии наилучшее качество обеспечивает метод формования в закрытых штампах. Использование технологии формования при реализации СВЧ-обработки требует применения другого способа формования, а именно метод формования в матрицу.

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках государственного контракта №16.513.11.3114.

Список литературы Формование изделий из радиопрозрачных материалов с использованием СВЧ-излучения

- Морозов, Г.А. Низкоинтенсивные СВЧ-технологии (проблемы и реализации)/Г.А. Морозов, О.Г. МОрозов, Ю.Е. Сидельников и др. -М.: Радиотехника, 2003. 112 с.

- Диденко, А.Н. СВЧ-энергетика: Теория и практика/Отв. ред. Я.Б. Данилевич. -М.: Наука, 2003. 446 с.

- Архангельский, Ю.С. Установки диэлектрического нагрева СВЧ установки/Ю.С. Архангельский. -Саратов: Cарат. гос. техн. ун-т, 2008. 343 с.

- Yi, Fang. Microwave sintering of hydroxyapatite ceramics/Yi Fang, Dinesh K. Agrawal, Delia M. Roy, Rustum Roy//J. Mater. Res. 1994. V. 9, N. 1, Jan. P. 180-187.

- Калганова, С.Г. Влияние СВЧ воздействия электромагнитного поля на кинетику отверждения эпоксидной смолы/С.Г. Калганова. -Вестник Саратовского государственного технического университета. 2006. Т. 1. № 1. С. 90-95.

- ГОСТ 3519-91 Материалы оптические. Методы определения двулучепреломления

- http://ru.wikipedia.org/wiki/Сталинит

- Хрящев, Д.А. Об одном методе анализа цифрового изображения с применением гистограмм/Д.А.Хрящев//Вестник Астраханского государственного технического университета. Серия: Управление, вычислительная техника и информатика. 2010. № 1. С. 109-113.