Фталаты оксиалкилированных спиртов

Автор: Маскова А.Р., Аминова Г.К., Рольник Л.З., Файзуллина Г.Ф., Мазитова А.К.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Разработка новых полимерных материалов

Статья в выпуске: 1 т. 11, 2019 года.

Бесплатный доступ

Поливинилхлорид (ПВХ) используется для получения широкого спектра материалов различного назначения. Высокий спрос на ПВХ связан с возможностью модификации поливинилхлорида и получением большого разнообразия материалов с улучшенными свойствами, а также с экономически обоснованным соотношением затрат – производительностью, доступным сырьем, экономией природных ресурсов. Однако при обычной температуре поливинилхлорид является хрупким и неэластичным, что ограничивает области применения ПВХ. Выпуск основных ПВХ-композиций невозможен без применения пластификаторов – низкомолекулярных соединений, которые позволяют направленно регулировать физико-механические свойства полимера. Производство пластификаторов стало одной из важных отраслей нефтехимической промышленности. Однако в последнее время ассортимент и производство резко сократились из-за возросшей себестоимости, что снизило конкурентоспособность пластифицированных ПВХ-изделий. Поэтому расширение ассортимента пластификаторов для ПВХ является приоритетным направлением и имеет практическую значимость. В данной работе описаны методы получения сложных эфиров на основе оксиалкилированных спиртов, предложенных в качестве пластификаторов поливинилхлорида. Изучены физико-химические свойства синтезированных соединений. Подобраны условия их получения с максимальным выходом. Результаты испытаний полученных соединений в качестве добавок при пластификации ПВХ показали, что полученные образцы кабельного пластиката, ленты ПВХ липкой и многослойного поливинилхлоридного линолеума по основным показателям соответствуют всем техническим требованиям: кабельный пластикат – ГОСТ 5960-72 с изм. 1-9; лента ПВХ липкая – ТУ 2245-001-00203312-2003; многослойный линолеум – ГОСТ 7251-77. По результатам испытаний фталаты оксиалкилированных спиртов обладают достаточно высокой эффективностью как пластификаторы поливинилхлорида и рекомендуются для использования в вышеуказанных промышленных ПВХ-рецептурах.

Водопоглощение, кабельный пластикат, лента ПВХ липкая, многослойный линолеум, пластификаторы поливинилхлорида, относительное удлинение, прочность при разрыве, температура текучести расплава, термостабильность, фталаты оксиалкилированных спиртов

Короткий адрес: https://sciup.org/142218084

IDR: 142218084 | УДК: 678 | DOI: 10.15828/2075-8545-2019-11-1-52-71

Текст научной статьи Фталаты оксиалкилированных спиртов

Polyvinyl chloride (PVC) is the most demanded volume polymer produced both in Russia and abroad. The reason for this is the exceptional ability to be processed by any means into a wide range of materials and products for various purposes. It is commonly known, in recent years there has been a tendency to an increase in the requirements for the operational and technological properties of materials and products obtained on the base of polyvinyl chloride. Therefore, additives must also meet the requirements.

More than 12 million tones of polymeric additives are produced every year in the world. The key role of chemical additives is to facilitate the processing of polymer blends and give necessary properties to finished products. Application of additives allows manufacturing a wide variety of products – from very soft, gel-like, to elastic, hard materials.

Plasticizers have the largest part among additives (more than 50%). Esters of phthalic acid are at the first place in consumption.

The main representative of phthalate plasticizers is dioctyl phthalate (DOP), which is considered to be an international standard plasticizer for PVC that meets processing requirements. Its combination of properties is optimal, it is relatively cheap and provides the necessary complex of operational properties, but it belongs to substances of the second hazard class. However, DOP is still the most commonly used ester plasticizer for PVC [1…6].

Therefore, the development of new effective and ecofriendly plasticizers is relevant and has important practical importance.

MAIN PART

The authors are conducting research on the development of new plasticizers [7…17]. This paper describes methods of synthesis, some physic-chemical properties and results of tests of oxyalkylated alcohol phthalates in several PVC-composition for construction purposes, specifically: in the recipes of cabel PVC-plasticate O-40 rec. OM-40 (black), PVC adhesive tape and multilayer linoleum.

Target esters with third class of hazard are obtained in two stages. At the first stage oxyalkylated alcohols are synthesized. Then by esterification of oxyalkylated alcohols with phthalic anhydride final products are obtained.

Method of oxyalkylating of alcohols

A four-necked flask equipped with a stirrer, a thermometer, a reflux condenser, and a device for introducing ethylene oxide (propylene) is charged with the calculated amount of alcohol and catalyst – sodium hydroxide. The reactor is heated in an oil bath and blow of with nitrogen to remove air. Then gradually (with the running mixer), ethylene (propylene) oxide is introduced. The rate of ethylene (propylene) oxide feeding is adjusted so that the unreacted oxide condenses in the reflux condenser and flows back into the reactor «without liquid flooding». After feeding of ethylene (propylene) oxide, the reaction mixture is further heated and then cooled to room temperature.

The catalyst is neutralized with a calculated amount of sulfuric acid and the resulting mass is filtered.

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Method of estirification of phthalic anhydride

In a three-necked flask equipped with a Dean-Stark trap cooler thermometer and a mechanical stirrer phthalic anhydride, oxyalkylated alcohol and catalyst, p-toluene-sulfonic acid (PTSA) or tetrabutoxytitanium are placed. The reaction is carried out until the estimated amount of water is formed in the trap. After completion of the reaction, the catalyst is hydrolyzed with water and the product of esterification is filtered off. In case of using PTSA, an inert gas – carbon dioxide or nitrogen – is bubbled through the reaction mixture to facilitate the removal of water that forms.

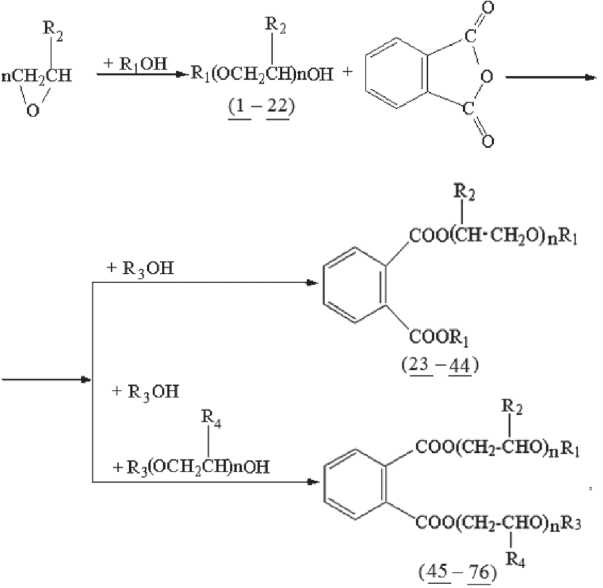

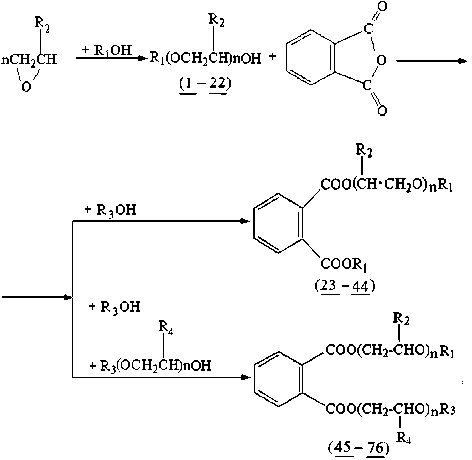

The general scheme for obtaining oxyalkylated phthalates of alcohols has the following form:

Table 1

Optimum conditions for obtaining chemical additives

|

Synthesized compounds |

Molecular ratio of reagents |

Temperature, оС |

Note |

|

|

Rl(OCH2CH)nOH, where R 1 = C 4 H 9 ; R 2 = H (1-4), CH 3 (5-8); R 1 = C 8 H 17 ; R 2 = H (9-12), CH 3 (13-16); R 1 = C 6 H 5 ; R 2 = H (17), CH 3 (18); R 1 = C 6 H 5 CH 2 ; R 2 = CH 3 (19-22). |

Alcohol: ethylene (propylene) oxide |

1:1-3 |

110–180 |

amount of catalyst 0,5–3% (mass. from loading) |

|

J2 COO(CH-CH2O)nRi COOR3 where R 1 = C 4 H 9 ; R 3 = C 4 H 9 ; R2 = H (23-26), CH 3 (27-30); R 1 = C 8 H 17 ; R 3 = C 8 H 17 ; R 2 = H (31-34), CH 3 (35-38); R 1 = C 6 H 5 CH 2 ; R 3 = C 6 H 5 CH 2 ; R 2 = CH 3 (39-42); R 1 = C 8 H 17 ; R 3 = C 6 H 5 ; R 2 = H (43), CH 3 (44). |

Phthalic anhydride: oxyalkylated alcohol |

1:1,5 |

110–140 |

amount of catalyst 0,1–2% (mass. from loading) + activated carbon in quantity 1% (mass. from wight of loaded components) |

|

T COO (С H. - Г HO )n p ! ^//^’COO(CH2-CHO)nR3 R4 where R 1 = C 4 H 9 ; R 3 = C 4 H 9 ; R 2 = H (45-48), R 4 = CH 3 (49-52); R 1 = C 8 H 17 ; R 3 = C 8 H 17 ; R 2 = H (53-56), R 4 = CH 3 (57-60); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = H; R 4 = Н (61-64); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = CH 3 ; R 4 = CH 3 (65-68); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = H; R 4 = CH 3 (69-72); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = CH 3 ; R 4 = Н (73-76). |

Phthalic anhydride: oxyalkylated alcohol |

1:2,5 |

120–180 |

amount of catalyst 0,1–2% (mass. from loading) + activated carbon in quantity 1% (mass. from wight of loaded components) |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ where R1 = C4H9; C8H17; C6H5; C6H5CH2; R2 = H; CH3; R3 = C4H9; C8H17; C6H5; C6H5CH2; R4 = H; CH3.

The conditions for obtaining plasticizers with a yield of more than 80 % are given in the Table 1.

Physic-chemical properties of synthesized compounds are given in Tables 2, 3.

From Table 2 it can be seen that with an increase in the degree of oxyalkylation, the density and refractive index increase.

From the obtained results it can be seen that with an increase in the degree of oxyalkylation, the refractive index of the esters decreases and the density increases.

Physical and chemical characteristics of plasticizers were analyzed according to GOST 8728-88.

RESULTS AND DISCUSSION

To determine the efficiency of developed plasticizers the changing of Shor A hardness from the concentration of plasticizer were studied (plasticizer:PVC–1:100). On the base of calculation of quantitative substitution factor (SF), which determines the required amount of phthalates of oxyalkylated alcohols compared to DOP and provides the necessary hardness of flexible PVC under room

Table 2

Physic-chemical properties of oxyalkylated alcohols

|

№ compound |

n |

d 20 4 |

20 nD |

Ester number, mg КОН/g |

Molar mass, found |

|

Oxyethylated butanols |

|||||

|

1 |

1,5 |

0,9745 |

1,4285 |

790 |

142 |

|

2 |

2,0 |

0,9842 |

1,4333 |

681 |

165 |

|

3 |

2,2 |

0,9875 |

1,4351 |

644 |

173 |

|

4 |

2,4 |

0,9895 |

1,4369 |

615 |

182 |

|

Oxypropylated Butanols |

|||||

|

5 |

1,5 |

0,9130 |

1,4274 |

693 |

162 |

|

6 |

2,0 |

0,9224 |

1,4289 |

586 |

192 |

|

7 |

2,2 |

0,9253 |

1,4296 |

552 |

203 |

|

8 |

2,4 |

0,9287 |

1,4303 |

522 |

215 |

|

Oxyethylated 2-ethylhexanols |

|||||

|

9 |

1,5 |

0,9141 |

1,4325 |

568 |

197 |

|

10 |

2,0 |

0,9240 |

1,4490 |

510 |

220 |

|

11 |

2,4 |

0,9309 |

1,4580 |

471 |

238 |

|

12 |

3,0 |

0,9382 |

1,4696 |

422 |

265 |

|

Oxypropylated 2-ethylhexanols |

|||||

|

13 |

1,3 |

0,8757 |

1,4329 |

538 |

208 |

|

14 |

1,9 |

0,8787 |

1,4342 |

461 |

243 |

|

15 |

2,3 |

0,8841 |

1,4358 |

423 |

265 |

|

16 |

2,7 |

0,8911 |

1,4379 |

386 |

290 |

|

Oxyethylated phenol |

|||||

|

17 |

1,0 |

1,1007 |

1,5314 |

789 |

142 |

|

Oxypropylated phenol |

|||||

|

18 |

2,1 |

1,0773 |

1,5338 |

514 |

218 |

|

Oxypropylated phenylcarbinols |

|||||

|

19 |

1,1 |

1,0114 |

1,5216 |

640 |

175 |

|

20 |

1,7 |

1,0136 |

1,5259 |

533 |

210 |

|

21 |

2,4 |

1,0162 |

1,5298 |

448 |

250 |

|

22 |

2,7 |

1,0176 |

1,5318 |

416 |

269 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Table 3

Physico-chemical properties of oxyalkylated alcohols phthalates

|

№ compound |

n |

20 nD |

d 20 4 |

Acid number, mg КОН/g |

Ester number, mg КОН/g |

Molar mass, found |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Butylbutoxyethyl phthalates |

||||||

|

23 |

1,5 |

1,4889 |

1,0559 |

0,10 |

321 |

349 |

|

24 |

2,0 |

1,4883 |

1,0581 |

0,10 |

302 |

371 |

|

25 |

2,2 |

1,4879 |

1,0601 |

0,10 |

295 |

380 |

|

26 |

2,4 |

1,4874 |

1,0615 |

0,10 |

288 |

389 |

|

Butylbutoxypropyl phthalates |

||||||

|

27 |

1,5 |

1,4814 |

1,0237 |

0,05 |

303 |

370 |

|

28 |

2,0 |

1,4796 |

1,0298 |

0,08 |

281 |

399 |

|

29 |

2,2 |

1,4781 |

1,0307 |

0,08 |

272 |

412 |

|

30 |

2,4 |

1,4775 |

1,0324 |

0,10 |

265 |

422 |

|

Octyloctoxyethyl phthalates |

||||||

|

31 |

1,5 |

1,4812 |

0,9875 |

0,10 |

242 |

463 |

|

32 |

2,0 |

1,4790 |

0,9930 |

0,10 |

231 |

485 |

|

33 |

2,4 |

1,4768 |

0,9986 |

0,10 |

222 |

505 |

|

34 |

3,0 |

1,4748 |

1,0097 |

0,10 |

213 |

526 |

|

Octyloxytoxypropyl phthalates |

||||||

|

35 |

1,3 |

1,4775 |

0,9681 |

0,20 |

237 |

473 |

|

36 |

1,9 |

1,4745 |

0,9738 |

0,20 |

220 |

509 |

|

37 |

2,3 |

1,4733 |

0,9776 |

0,20 |

210 |

533 |

|

38 |

2,7 |

1,4719 |

0,9813 |

0,20 |

201 |

557 |

|

Benzylbenzoxypropyl phthalates |

||||||

|

39 |

1,1 |

1,5189 |

1,1075 |

0,20 |

271 |

413 |

|

40 |

1,7 |

1,5178 |

1,1098 |

0,15 |

250 |

448 |

|

41 |

2,4 |

1,5168 |

1,1122 |

0,20 |

229 |

489 |

|

42 |

2,7 |

1,5163 |

1,1136 |

1,15 |

222 |

505 |

|

Octylphenoxyethyl phthalates |

||||||

|

43 |

1,0 |

1,4863 |

1,0214 |

0,10 |

313 |

358 |

|

Octylphenoxypropyl phthalates |

||||||

|

44 |

2,1 |

1,4756 |

1,0098 |

0,10 |

232 |

481 |

|

Dibutoxyethyl phthalates |

||||||

|

45 |

1,5 |

1,0648 |

1,4855 |

0,20 |

271 |

413 |

|

46 |

2,0 |

1,0757 |

1,4816 |

0,10 |

243 |

461 |

|

47 |

2,2 |

1,0837 |

1,4755 |

0,10 |

236 |

475 |

|

48 |

2,4 |

1,0863 |

1,4742 |

0,20 |

226 |

496 |

|

Dibutoxypropyl phthalates |

||||||

|

49 |

1,5 |

1,0286 |

1,4779 |

0,30 |

246 |

456 |

|

50 |

2,0 |

1,0296 |

1,4751 |

0,40 |

217 |

515 |

|

51 |

2,2 |

1,0299 |

1,4745 |

0,30 |

207 |

541 |

|

52 |

2,4 |

1,0304 |

1,4739 |

0,30 |

200 |

561 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ conditions, it was found that compounds 24, 29, 31, 35, 39, 44, 47, 50, 53, 57, 61, 62, 67 are very similar to DOP in plasticizing efficiency. These plasticizers are characterized by high-solvency of PVC and a low tendency to migrate from plasticized film, because, as is known, the migration of plasticizer from a material plays a big part in maintaining the properties of PVC materials during operation for a long time [1]. Analysis of plasticizing properties showed that obtained PVC films do not possess visible signs of migration of plasticizer and possess good elastic properties.

Selected samples were tested in some PVC compositions for construction purposes.

Testing of plasticizers in the formulation of cable plastic brand O-40 rec. OM-40 (black)

Samples of cable plastic brand O-40 rec. OM-40 (black) was analyzed according to GOST 5960-72 rev. 1-9 «Polyvinyl chloride plasticate for insulation and protective sheaths of wires and cables». Results of testing are shown in Table 4.

Represented data in the table show that the main characteristics – breaking strength, elongation at break, shatter point of obtained cable plastics are not inferior to industrial samples, and such indicators as «Weight loss at 160оC» and «Water absorption» are much lower

Table 3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Dioctoxyethyl phthalates |

||||||

|

53 |

1,5 |

0,9887 |

1,4797 |

0,30 |

211 |

531 |

|

54 |

2,0 |

0,9982 |

1,4783 |

0,30 |

195 |

574 |

|

55 |

2,4 |

1,0047 |

1,4772 |

0,38 |

183 |

612 |

|

56 |

3,0 |

1,0132 |

1,4754 |

0,30 |

168 |

667 |

|

Dioctoxypropyl phthalates |

||||||

|

57 |

1,3 |

0,9642 |

1,4619 |

0,30 |

203 |

552 |

|

58 |

1,9 |

0,9978 |

1,4607 |

0,40 |

180 |

622 |

|

59 |

2,3 |

1,0253 |

1,4599 |

0,30 |

166 |

675 |

|

60 |

2,7 |

1,0429 |

1,4594 |

0,50 |

155 |

722 |

|

Butoxyethylphenoxyethyl phthalate |

||||||

|

61 |

1,5 |

1,5190 |

1,1054 |

0,20 |

271 |

415 |

|

62 |

2,0 |

1,5183 |

1,1081 |

0,20 |

257 |

436 |

|

63 |

2,2 |

1,5180 |

1,1110 |

0,20 |

252 |

444 |

|

64 |

2,4 |

1,5176 |

1,1119 |

0,20 |

247 |

454 |

|

Butoxypropylphenoxypropyl phthalate |

||||||

|

65 |

1,5 |

1,5184 |

1,1034 |

0,20 |

201 |

558 |

|

66 |

2,0 |

1,5178 |

1,1062 |

0,20 |

211 |

514 |

|

67 |

2,2 |

1,5175 |

1,1078 |

0,20 |

214 |

524 |

|

68 |

2,4 |

1,5172 |

1,1091 |

0,20 |

218 |

531 |

|

Butoxyethylphenoxypropyl phthalate |

||||||

|

69 |

1,5 |

1,5184 |

1,1034 |

0,20 |

201 |

558 |

|

70 |

2,0 |

1,5178 |

1,1062 |

0,20 |

211 |

514 |

|

71 |

2,2 |

1,5175 |

1,1078 |

0,20 |

214 |

524 |

|

72 |

2,4 |

1,5172 |

1,1091 |

0,20 |

218 |

531 |

|

Butoxypropylphenoxyethyl phthalates |

||||||

|

73 |

1,5 |

1,5187 |

1,1014 |

0,20 |

257 |

435 |

|

74 |

2,0 |

1,5183 |

1,1042 |

0,20 |

241 |

464 |

|

75 |

2,2 |

1,5178 |

1,1060 |

0,20 |

235 |

476 |

|

76 |

2,4 |

1,5174 |

1,1074 |

0,20 |

230 |

486 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Table 4

Results of testing plasticizers in the formulation of cable plastic brand O-40 rec. OM-40 (black)

|

Characteristics |

Plasticizer |

|||||

|

Norms according to GOST 5960-72 rev. 1-9 (1st class) |

Control sample |

№ compound |

||||

|

47 |

50 |

24 |

29 |

|||

|

№ sample |

||||||

|

I |

II |

III |

IV |

|||

|

Specific insulation resistance at 20оС, Ohm•sm |

No less than 1•1010 |

9,0•1012 |

6,3•1012 |

4,5•1012 |

7,5•1012 |

6,0•1012 |

|

Breaking strength, kg/cm2 |

No less than 110 |

147 |

140 |

142 |

144 |

140 |

|

Elongation at break, % |

No less than 280 |

385 |

328 |

345 |

336 |

276 |

|

Shatter point, оС |

Not above –40 |

Stand the test |

||||

|

Weight loss at 160оС, within 6 h., % |

No more than 3,0 |

2,2 |

2,0 |

1,7 |

1,8 |

1,6 |

|

Hardness, kg/cm2, at 20оС at 70оС |

No less than 9–20 6–12 |

12,5 7,3 |

11,3 7,2 |

11,8 7,1 |

12,1 7,3 |

11,9 7,4 |

|

Water absorption, % |

No more than 0,45 |

0,080 |

0,040 |

0,052 |

0,350 |

0,053 |

|

Softening temperature, оС |

170±10 |

171 |

171 |

172 |

169 |

171 |

|

Density, g/cm3 |

No more than 1,4 |

1,38 |

1,39 |

1,38 |

1,39 |

1,38 |

|

Technological properties |

||||||

|

Thermostability at 180оС, min |

GOST 14041-91 |

2 h. 15 min. |

2 h. 16 min. |

2 h. 24 min. |

2 h. 35 min. |

2 h. 12 min. |

|

Melt flow rate, g/10 min Т = 190оС, Р = 10 kg/cm2 |

GOST 11645-73 |

103,3 |

106,3 |

102,0 |

98,7 |

102,4 |

Table 5

Results of testing PVC adhesive tape

|

Characteristics |

Plasticizer |

||||||||||

|

Norms according to TS 2245-00100203312-2003 |

Control sample |

№ compound |

|||||||||

|

53 |

57 |

31 |

35 |

62 |

61 |

67 |

39 |

44 |

|||

|

№ sample |

|||||||||||

|

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

XIII |

|||

|

Breaking strength, kg/cm2 |

No less than 50 |

73 |

65 |

71 |

69 |

73 |

65 |

71 |

69 |

70 |

72 |

|

Tensile strain, % |

No less than 280 |

277 |

258 |

262 |

281 |

276 |

258 |

262 |

281 |

276 |

275 |

|

Shatter point, оС |

Not above –30 |

Stand the test |

|||||||||

|

Technological properties |

|||||||||||

|

Thermostability at 170оС, min. |

GOST 14041-91 |

2 h. 07 min. |

2 h. 05 min. |

2 h. 15 min. |

2 h. 59 min. |

2 h. 06 min. |

2 h. 11 min. |

2 h. 08 min. |

2 h. 27 min. |

2 h. 29 min. |

2 h. 06 min. |

|

Melt flow rate, at Т = 180оС, Н = 16,6 kgf, g/10 min. |

GOST 11645-73 |

10,5 |

14,8 |

12,5 |

14,2 |

12,8 |

14,8 |

12,5 |

14,2 |

13,8 |

14,1 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ specifiсally when using butylbutoxypropylphthalate and dibutoxyethylphthalate and dibutoxypropylphthalate.

Testing of plasticizers in the formulation of PVC adhesive tape

The obtained samples of PVC adhesive tape were analyzed according to TS 2245-001-00203312-2003 (PVC adhesive tape). Results of analysis are shown in Table 5.

According to the data from the table, PVC adhesive tape meets the technical requirements. It is noted that using the ester compounds obtained by us improves the indicators, specifically: «Breaking strength», «Tensile strain», «Shatter temperature» and «Thermostability». Almost in all cases these samples provide technological and operational characteristics above the level of the DOP serial plasticizer.

Testing of plasticizers in multilayer linoleum

For the manufacture of multilayer baseless linoleum, polyvinyl chloride films were preliminarily obtained: the upper transparent, middle and lower layers, which were analyzed according to the GTP 00203312-100-2006. Results of analysis are shown in Table 6.

The data from the Table 6 show that replacement of dioctyl phthalate with oxyalkylated alcohols phthalates makes it possible to obtain PVC films with high thermal stability and improved melt flow. According to the test results, in all cases of using the prototypes, the main technological characteristics were noticeably better, that indicates facilitated processing of the PVC-compositions. It can be seen that the indicators «Thermalstability time» and «Melt Flow Rate» decrease

Table 6

Testing results of plasticizers in PVC formulations in the upper, middle and lower layers of linoleum

|

Plasticicer |

|||||||||

|

№ compound |

|||||||||

|

Characteristics |

Norms according to |

47 |

50 |

24 |

29 |

53 |

57 |

31 |

35 |

|

CSS 00203312-100-2006 |

№ sample |

||||||||

|

I |

II |

III |

VI |

V |

VI |

VII |

VIII |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Industrial formulation of the upper layer of linoleum |

|||||||||

|

(Plasticized PVC plasticate transparent with an embossed surface and without embossing) |

|||||||||

|

Longitudinal strength, kg/cm2 |

No less than |

||||||||

|

along |

175 |

270 |

284 |

282 |

287 |

279 |

294 |

285 |

290 |

|

across |

175 |

277 |

258 |

259 |

232 |

241 |

221 |

254 |

227 |

|

Breaking elongation, % |

No less than |

||||||||

|

along |

100 |

221 |

249 |

256 |

275 |

297 |

318 |

249 |

263 |

|

across |

100 |

293 |

258 |

281 |

269 |

253 |

301 |

266 |

253 |

|

Change in linear dimensions , % |

No more than 3,0 |

1,4 |

1,2 |

1,5 |

1,4 |

2,0 |

1,3 |

1,7 |

1,8 |

|

Technological properties |

|||||||||

|

Thermostability at 180оС, min |

Control with DOP 1h. 45 min. |

1h. 38 |

1h. 51 |

1h. 41 |

1h. 43 |

1h. 35 |

1h. 48 |

1h. 37 |

1h. 40 |

|

min. |

min. |

min. |

min. |

min. |

min. |

min. |

min. |

||

|

Melt flow rate, g/10 min Т = 170оС, Р = 16,6 kgf |

7,1 |

8,5 |

9,3 |

8,4 |

8,6 |

7,5 |

8,3 |

8,9 |

9,1 |

|

Industrial formulation of the middle layer of linoleum (Plasticized PVC plasticate filled with natural color) |

|||||||||

|

Longitudinal strength, kg/cm2 |

No less than |

||||||||

|

along |

100 |

149 |

152 |

168 |

162 |

138 |

143 |

163 |

142 |

|

across |

100 |

125 |

136 |

130 |

114 |

105 |

120 |

140 |

124 |

|

Breaking elongation, % |

No less than |

||||||||

|

along |

100 |

189 |

198 |

252 |

243 |

190 |

200 |

223 |

209 |

|

across |

100 |

242 |

232 |

180 |

192 |

178 |

204 |

217 |

240 |

|

Change in linear dimensions, % |

No more than 3,0 |

1,6 |

1,3 |

1,0 |

1,2 |

1,5 |

1,0 |

1,3 |

1,4 |

|

Technological properties |

|||||||||

|

Thermostability at 180оС, min |

Control with DOP 37 min. |

31 min. |

32 min. |

37 min. |

34 min. |

30 min. |

35 min. |

39 min. |

33 min. |

|

Melt flow rate, g/10 min Т = 170оС, Р = 16,6 kgf |

8,1 |

9,5 |

9,7 |

10,5 |

9,9 |

8,4 |

8,9 |

10,4 |

9,2 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ when moving from oxypropylated to ethoxylated compounds. This is apparently due to the presence of a side methyl group in the alcohol part of the oxypropylated compounds.

At the next stage of producing multi-layer polyvinyl chloride linoleum, the films were connected in a duplication unit which consists of heated drums, rubberized pressure rollers and a cooler conveyor.

Results of testing are shown in Table 7.

As it can be seen from the Table 7, the plasticization of PVC films with oxyalkylated alcohols phthalates positively influence on the performance characteristics – abrasion, change in linear dimensions and absolute deformation set – of multilayer linoleum.

CONCLUSION

Thus, the use of developed plasticizers in PVC materials improves their main physical and mechanical, technological and operational characteristics:

– the indicators «Weight loss at 160оC» and «Water absorption plastics» are improved in soft cable compound;

– the indicators «Breaking strength», «Tensile strain», «Shatter temperature» and «Thermostability» are improved in PVC adhesive tape;

– the indicators «Abrasion», «Change in linear dimen-sions» and «Absolute deformation set» are at the level of industrial plasticizer DOP in multilayer linoleum.

Table 6

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Industrial formulation of the lower layer of linoleum (Plasticized PVC plasticate filled) |

|||||||||

|

Longitudinal strength, kg/cm2 аlong across |

No less than 75 75 |

116 80 |

127 91 |

133 116 |

136 118 |

117 85 |

133 103 |

129 99 |

131 100 |

|

Breaking elongation, % along across |

No less than 100 100 |

211 151 |

233 208 |

209 152 |

223 163 |

208 157 |

231 219 |

245 252 |

256 245 |

|

Change in linear dimensions, % |

No more than 3,0 |

0,9 |

0,5 |

0,5 |

0,4 |

0,9 |

0,4 |

0,6 |

0,7 |

|

Technological properties |

|||||||||

|

Thermostability at 180оС, min |

Control with DOP 28 min. |

20 min. |

28 min. |

24 min. |

25 min. |

18 min. |

27 min. |

21 min. |

22 min. |

|

Melt flow rate, g/10 min Т = 170оС, Р = 16,6 kgf |

4,3 |

5,1 |

5,4 |

4,4 |

4,6 |

4,0 |

4,5 |

4,8 |

5,1 |

Table 7

Results of multilayer linoleum testing

|

Plasticizers used in the preparation of polymer films |

Characteristics |

|||

|

Change in linear dimensions, % no more than |

Surface resistivity, Ohm, no more than |

Absolute deformation set, mm, no more than |

Abrasion, mcm, no more than |

|

|

Norms according to 7251-77 |

0,80 |

5,0•1015 |

0,45 |

90 |

|

Control sample |

0,71 |

17,4•1012 |

0,42 |

86 |

|

I |

0,57 |

3,4•1012 |

0,35 |

74 |

|

II |

0,47 |

4,2•1012 |

0,26 |

44 |

|

III |

0,52 |

3,9•1012 |

0,34 |

45 |

|

IV |

0,42 |

4,1•1012 |

0,32 |

51 |

|

V |

0,65 |

3,2•1012 |

0,39 |

82 |

|

VI |

0,55 |

4,1•1012 |

0,30 |

52 |

|

VII |

0,45 |

3,6•1012 |

0,29 |

47 |

|

VIII |

0,50 |

3,8•1012 |

0,27 |

54 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

ВВЕДЕНИЕ

П оливинилхлорид (ПВХ) является одним из самых востребованных крупнотоннажных полимеров, производимых как в России, так и за рубежом. Причиной этого является исключительная способность практически любыми способами перерабатываться в значительный ассортимент материалов и изделий различного назначения. Как известно, в последние годы наметилась тенденция к возрастанию требований к эксплуатационным и технологическим свойствам получаемых на основе поливинилхлорида материалов и изделий. Поэтому добавки также должны соответствовать предъявляемым требованиям.

В мире ежегодно производится более 12 млн. тонн полимерных добавок. Главная роль химикатов-добавок – облегчение переработки полимерных смесей и придание готовым изделиям необходимых свойств. Применение добавок позволяет получать самые разнообразные продукты – от очень мягких, гелеобразных, до упругих, жестких материалов [1…4].

Среди добавок наибольшую долю занимают пластификаторы (более 50%). На первом месте по потреблению пластификаторов находятся эфиры фталевой кислоты [4].

Основным представителем фталатных пластификаторов является диоктилфталат (ДОФ), который считается международным стандартным пластификатором ПВХ, удовлетворяющим требованиям переработки. Он имеет оптимальное сочетание свойств, сравнительно дешевый, обеспечивает необходимый комплекс эксплуатационных свойств, но относится к веществам II класса опасности. Тем не менее, ДОФ все еще остается наиболее распространенным слож-ноэфирным пластификатором ПВХ [1…6].

Поэтому разработка новых эффективных и экологичных пластификаторов является актуальной и имеет важное практическое значение.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Нами проводятся исследования по разработке новых пластификаторов [7…17]. В данной работе приводятся методы синтеза, некоторые физико-химические свойства и результаты испытаний фталатов оксиалкилированных спиртов в некоторых ПВХ-композициях строительного назначения, а именно в рецептурах кабельного ПВХ-пластиката марки О-40 рец. ОМ-40 (черный), ленты ПВХ липкой и многослойного линолеума.

Целевые сложные эфиры с 3-м классом опасности получали в два этапа. В первую очередь синтезировали оксиалкилированные спирты. Затем этерификацией их с фталевым ангидридом получали конечные продукты.

Методика оксиалкилирования спиртов

В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником и устройством для ввода оксида этилена (пропилена) загружают расчетное количество спирта и катализатора – едкого натра. Реактор нагревают на масляной бане и продувают азотом для удаления воздуха. Затем постепенно (при работающей мешалке) вводят оксид этилена (пропилена). Скорость подачи окиси этилена (пропилена) регулируют таким образом, чтобы не вступившая в реакцию окись конденсировалась в обратном холодильнике и стекала обратно в реактор «без захлебывания». После подачи оксида этилена (пропилена) реакционную смесь дополнительно нагревают и затем охлаждают до комнатной температуры.

Катализатор нейтрализуют расчетным количеством серной кислоты и полученную массу фильтруют.

Методика этерификации фталевого ангидрида

В трехгорлую колбу, снабженную холодильником с ловушкой Дина-Старка, термометром и механической мешалкой, помещают фталевый ангидрид, оксиалкилированный спирт и катализатор – n-толуолсульфокислоту (ПТСК) или тетрабутоксититан. Реакцию ведут до тех пор, пока в ловушке не образуется расчетное количество воды. По окончании реакции катализатор гидролизуют водой и эте-рификат отфильтровывают. При использовании ПТСК для облегчения удаления образующейся воды через реакционную смесь барботируют инертный газ – диоксид углерода или азот.

Общая схема получения фталатов оксиалкилиро-ванных спиртов имеет следующий вид:

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ где R1 = C4H9; C8H17; C6H5; C6H5CH2; R2 = H; CH3; R3 = C4H9; C8H17; C6H5; C6H5CH2; R4 = H; CH3.

Условия, позволяющие получить пластификаторы с выходом более 80%, приведены в табл. 1.

Физико-химические показатели синтезированных соединений приведены в табл.2, 3.

Из табл. 2 видно, что с повышением степени оксиалкилирования плотность и показатель преломления растут.

Из полученных результатов видно, что с увеличением степени оксиалкилирования показатель преломления эфиров снижается, а плотность растет. Физико-химические показатели пластификаторов анализировали согласно ГОСТ 8728-88.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Для определения эффективности разработанных пластификаторов было исследовано изменение твердости по Шору А от концентрации пластификатора (пластификатор:ПВХ – 1:100). На основании расчета количественного фактора замещения (ФЗ), определяющего требуемое количество фталатов оксиал-килированных спиртов по сравнению с ДОФ и обеспечивающего необходимую твердость гибкого ПВХ при комнатных условиях, было установлено, что соединения 24, 29, 31, 35, 39, 44, 47, 50, 53, 57, 61, 62, 67 очень схожи с ДОФ по пластифицирующей эффективности. Для этих пластификаторов характерна

Таблица 1

Оптимальные условия для получения химикатов-добавок

|

Синтезированные соединения |

Мольное соотношение реагентов |

Температура, оС |

Примечание |

|

|

Rl(OCH2CH)nOH, где R 1 = C 4 H 9 ; R 2 = H (1-4), CH 3 (5-8); R 1 = C 8 H 17 ; R 2 = H (9-12), CH 3 (13-16); R 1 = C 6 H 5 ; R 2 = H (17), CH 3 (18); R 1 = C 6 H 5 CH 2 ; R 2 = CH 3 (19-22). |

Спирт: оксид этилена (пропилена) |

1:1-3 |

110–180 |

количество катализатора 0,5–3% (масс. от загрузки) |

|

I2 COO(CH-CH2O)nRi COOR3 где R 1 = C 4 H 9 ; R 3 = C 4 H 9 ; R2 = H (23-26), CH 3 (27-30); R 1 = C 8 H 17 ; R 3 = C 8 H 17 ; R 2 = H (31-34), CH 3 (35-38); R 1 = C 6 H 5 CH 2 ; R 3 = C 6 H 5 CH 2 ; R 2 = CH 3 (39-42); R 1 = C 8 H 17 ; R 3 = C 6 H 5 ; R 2 = H (43), CH 3 (44). |

Фталевый ангидрид: окси-алкилированный спирт |

1:1,5 |

110–140 |

количество катализатора 0,1–2% (масс. от загрузки) + активированный уголь в количестве 1% (масс. от массы загруженных компонентов) |

|

T COO (С H. - Г HO )n p ! ^//^’COO(CH2-CHO)nR3 R4 где R 1 = C 4 H 9 ; R 3 = C 4 H 9 ; R 2 = H (45-48), R 4 = CH 3 (49-52); R 1 = C 8 H 17 ; R 3 = C 8 H 17 ; R 2 = H (53-56), R 4 = CH 3 (57-60); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = H; R 4 = Н (61-64); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = CH 3 ; R 4 = CH 3 (65-68); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = H; R 4 = CH 3 (69-72); R 1 = C 6 H 5 ; R 3 = C 4 H 9 ; R 2 = CH 3 ; R 4 = Н (73-76). |

Фталевый ангидрид: окси-алкилированный спирт |

1:2,5 |

120–180 |

количество катализатора 0,1–2% (масс. от загрузки) + активированный уголь в количестве 1% (масс. от массы загруженных компонентов) |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ хорошая растворяющая способность ПВХ и низкая склонность к миграции из пластифицированной пленки, ведь, как известно, миграция пластификатора из материала играет большое значение в сохранении свойств ПВХ-материалов при эксплуатации в течение длительного времени [1]. Исследование пластифицирующих свойств показало, что полученные ПВХ-пленки не имеют видимых признаков выпотевания пластификатора и обладают хорошими эластичными свойствами.

Выбранные образцы были испытаны в некоторых ПВХ-композициях строительного назначения.

Испытание пластификаторов в рецептуре кабельного пластиката марки О-40 рец. ОМ-40 (ч)

Полученные образцы кабельных пластикатов марки О-40 рец. ОМ-40 (черный) анализировали по ГОСТ 5960-72 с изм. 1-9 «Пластикат поливинилхлоридный для изоляции и защитных оболочек проводов и кабелей». Результаты испытаний приведены в табл. 4.

Приведенные в табл. данные показывают, что по основным показателям – прочности при разрыве, относительном удлинении при разрыве, температу-

Таблица 2

Физико-химические свойства оксиалкилированных спиртов

|

№ соединения |

n |

d 20 4 |

20 nD |

Э. ч., мг КОН/г |

М. м. найдено |

|

Оксиэтилированные бутанолы |

|||||

|

1 |

1,5 |

0,9745 |

1,4285 |

790 |

142 |

|

2 |

2,0 |

0,9842 |

1,4333 |

681 |

165 |

|

3 |

2,2 |

0,9875 |

1,4351 |

644 |

173 |

|

4 |

2,4 |

0,9895 |

1,4369 |

615 |

182 |

|

Оксипропилированные бутанолы |

|||||

|

5 |

1,5 |

0,9130 |

1,4274 |

693 |

162 |

|

6 |

2,0 |

0,9224 |

1,4289 |

586 |

192 |

|

7 |

2,2 |

0,9253 |

1,4296 |

552 |

203 |

|

8 |

2,4 |

0,9287 |

1,4303 |

522 |

215 |

|

Оксиэтилированные 2-этилгексанолы |

|||||

|

9 |

1,5 |

0,9141 |

1,4325 |

568 |

197 |

|

10 |

2,0 |

0,9240 |

1,4490 |

510 |

220 |

|

11 |

2,4 |

0,9309 |

1,4580 |

471 |

238 |

|

12 |

3,0 |

0,9382 |

1,4696 |

422 |

265 |

|

Оксипропилированные 2-этилгексанолы |

|||||

|

13 |

1,3 |

0,8757 |

1,4329 |

538 |

208 |

|

14 |

1,9 |

0,8787 |

1,4342 |

461 |

243 |

|

15 |

2,3 |

0,8841 |

1,4358 |

423 |

265 |

|

16 |

2,7 |

0,8911 |

1,4379 |

386 |

290 |

|

Оксиэтилированный фенол |

|||||

|

17 |

1,0 |

1,1007 |

1,5314 |

789 |

142 |

|

Оксипропилированный фенол |

|||||

|

18 |

2,1 |

1,0773 |

1,5338 |

514 |

218 |

|

Оксипропилированные фенилкарбинолы |

|||||

|

19 |

1,1 |

1,0114 |

1,5216 |

640 |

175 |

|

20 |

1,7 |

1,0136 |

1,5259 |

533 |

210 |

|

21 |

2,4 |

1,0162 |

1,5298 |

448 |

250 |

|

22 |

2,7 |

1,0176 |

1,5318 |

416 |

269 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Таблица 3

Физико-химические свойства фталатов оксиалкилированных спиртов

|

№ соединения |

n |

20 nD |

d 20 4 |

К. ч., мг КОН/г |

Э. ч., мг КОН/г |

М. м. найдено |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Бутилбутоксиэтилфталаты |

||||||

|

23 |

1,5 |

1,4889 |

1,0559 |

0,10 |

321 |

349 |

|

24 |

2,0 |

1,4883 |

1,0581 |

0,10 |

302 |

371 |

|

25 |

2,2 |

1,4879 |

1,0601 |

0,10 |

295 |

380 |

|

26 |

2,4 |

1,4874 |

1,0615 |

0,10 |

288 |

389 |

|

Бутилбутоксипропилфталаты |

||||||

|

27 |

1,5 |

1,4814 |

1,0237 |

0,05 |

303 |

370 |

|

28 |

2,0 |

1,4796 |

1,0298 |

0,08 |

281 |

399 |

|

29 |

2,2 |

1,4781 |

1,0307 |

0,08 |

272 |

412 |

|

30 |

2,4 |

1,4775 |

1,0324 |

0,10 |

265 |

422 |

|

Октилоктоксиэтилфталаты |

||||||

|

31 |

1,5 |

1,4812 |

0,9875 |

0,10 |

242 |

463 |

|

32 |

2,0 |

1,4790 |

0,9930 |

0,10 |

231 |

485 |

|

33 |

2,4 |

1,4768 |

0,9986 |

0,10 |

222 |

505 |

|

34 |

3,0 |

1,4748 |

1,0097 |

0,10 |

213 |

526 |

|

Октилоктоксипроптилфталаты |

||||||

|

35 |

1,3 |

1,4775 |

0,9681 |

0,20 |

237 |

473 |

|

36 |

1,9 |

1,4745 |

0,9738 |

0,20 |

220 |

509 |

|

37 |

2,3 |

1,4733 |

0,9776 |

0,20 |

210 |

533 |

|

38 |

2,7 |

1,4719 |

0,9813 |

0,20 |

201 |

557 |

|

Бензилбензоксипропилфталаты |

||||||

|

39 |

1,1 |

1,5189 |

1,1075 |

0,20 |

271 |

413 |

|

40 |

1,7 |

1,5178 |

1,1098 |

0,15 |

250 |

448 |

|

41 |

2,4 |

1,5168 |

1,1122 |

0,20 |

229 |

489 |

|

42 |

2,7 |

1,5163 |

1,1136 |

1,15 |

222 |

505 |

|

Октилфеноксиэтилфталаты |

||||||

|

43 |

1,0 |

1,4863 |

1,0214 |

0,10 |

313 |

358 |

|

Октилфеноксипропилфталаты |

||||||

|

44 |

2,1 |

1,4756 |

1,0098 |

0,10 |

232 |

481 |

|

Дибутоксиэтилфталаты |

||||||

|

45 |

1,5 |

1,0648 |

1,4855 |

0,20 |

271 |

413 |

|

46 |

2,0 |

1,0757 |

1,4816 |

0,10 |

243 |

461 |

|

47 |

2,2 |

1,0837 |

1,4755 |

0,10 |

236 |

475 |

|

48 |

2,4 |

1,0863 |

1,4742 |

0,20 |

226 |

496 |

|

Дибутоксипропилфталаты |

||||||

|

49 |

1,5 |

1,0286 |

1,4779 |

0,30 |

246 |

456 |

|

50 |

2,0 |

1,0296 |

1,4751 |

0,40 |

217 |

515 |

|

51 |

2,2 |

1,0299 |

1,4745 |

0,30 |

207 |

541 |

|

52 |

2,4 |

1,0304 |

1,4739 |

0,30 |

200 |

561 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ре хрупкости – полученные кабельные пластикаты не уступают промышленным образцам, а такие показатели как «Потери в массе при 160оС» и «Водо-поглощение» значительно ниже при использовании бутилбутоксипропилфталата, дибутоксиэтилфталата и дибутоксипропилфталата.

Испытание пластификаторов в рецептуре ленты ПВХ липкой

Полученные образцы ленты ПВХ липкой анализировали согласно ТУ 2245-001-00203312-2003 (Лента

поливинилхлоридная липкая). Результаты испытаний приведены в табл. 5.

Согласно табличным данным, лента ПВХ липкая соответствуют техническим требованиям. Отмечено, что при использовании полученных нами слож-ноэфирных соединений улучшаются показатели, а именно: «Прочность при разрыве», «Относительное удлинение», «Температура хрупкости» и «Термостабильность». Практически во всех случаях указанные образцы обеспечивают технологические и эксплуатационные показатели выше уровня серийного пластификатора ДОФ.

Окончание табл. 3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Диоктоксиэтилфталаты |

||||||

|

53 |

1,5 |

0,9887 |

1,4797 |

0,30 |

211 |

531 |

|

54 |

2,0 |

0,9982 |

1,4783 |

0,30 |

195 |

574 |

|

55 |

2,4 |

1,0047 |

1,4772 |

0,38 |

183 |

612 |

|

56 |

3,0 |

1,0132 |

1,4754 |

0,30 |

168 |

667 |

|

Диоктоксипропилфталаты |

||||||

|

57 |

1,3 |

0,9642 |

1,4619 |

0,30 |

203 |

552 |

|

58 |

1,9 |

0,9978 |

1,4607 |

0,40 |

180 |

622 |

|

59 |

2,3 |

1,0253 |

1,4599 |

0,30 |

166 |

675 |

|

60 |

2,7 |

1,0429 |

1,4594 |

0,50 |

155 |

722 |

|

Бутоксиэтилфеноксиэтилфталаты |

||||||

|

61 |

1,5 |

1,5190 |

1,1054 |

0,20 |

271 |

415 |

|

62 |

2,0 |

1,5183 |

1,1081 |

0,20 |

257 |

436 |

|

63 |

2,2 |

1,5180 |

1,1110 |

0,20 |

252 |

444 |

|

64 |

2,4 |

1,5176 |

1,1119 |

0,20 |

247 |

454 |

|

Бутоксипропилфеноксипропилфталаты |

||||||

|

65 |

1,5 |

1,5184 |

1,1034 |

0,20 |

201 |

558 |

|

66 |

2,0 |

1,5178 |

1,1062 |

0,20 |

211 |

514 |

|

67 |

2,2 |

1,5175 |

1,1078 |

0,20 |

214 |

524 |

|

68 |

2,4 |

1,5172 |

1,1091 |

0,20 |

218 |

531 |

|

Бутоксиэтилфеноксипропилфталаты |

||||||

|

69 |

1,5 |

1,5184 |

1,1034 |

0,20 |

201 |

558 |

|

70 |

2,0 |

1,5178 |

1,1062 |

0,20 |

211 |

514 |

|

71 |

2,2 |

1,5175 |

1,1078 |

0,20 |

214 |

524 |

|

72 |

2,4 |

1,5172 |

1,1091 |

0,20 |

218 |

531 |

|

Бутоксипропилфеноксиэтилфталаты |

||||||

|

73 |

1,5 |

1,5187 |

1,1014 |

0,20 |

257 |

435 |

|

74 |

2,0 |

1,5183 |

1,1042 |

0,20 |

241 |

464 |

|

75 |

2,2 |

1,5178 |

1,1060 |

0,20 |

235 |

476 |

|

76 |

2,4 |

1,5174 |

1,1074 |

0,20 |

230 |

486 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Таблица 4

Результаты испытаний пластификаторов в рецептуре кабельного пластиката марки О-40 рец. ОМ-40 (ч)

|

Наименование показателей |

Пластификатор |

|||||

|

Норма по ГОСТ 5960-72 с изм. 1-9 (1 сорт) |

Контрольный образец |

№ соединения |

||||

|

47 |

50 |

24 |

29 |

|||

|

№ образца |

||||||

|

I |

II |

III |

IV |

|||

|

Удельное объемное электр. сопротивление при 20оС, Ом•см |

Не менее 1•1010 |

9,0•1012 |

6,3•1012 |

4,5•1012 |

7,5•1012 |

6,0•1012 |

|

Прочность при разрыве, кгс/см2 |

Не менее 110 |

147 |

140 |

142 |

144 |

140 |

|

Относительное удлинение при разрыве, % |

Не менее 280 |

385 |

328 |

345 |

336 |

276 |

|

Температура хрупкости, оС |

Не выше –40 |

выдерживают |

||||

|

Потери в массе при 160оС, в течение 6 ч., % |

Не более 3,0 |

2,2 |

2,0 |

1,7 |

1,8 |

1,6 |

|

Твердость, кгс/см2, при 20оС при 70оС |

Не менее 9–20 6–12 |

12,5 7,3 |

11,3 7,2 |

11,8 7,1 |

12,1 7,3 |

11,9 7,4 |

|

Водопоглощение, % |

Не более 0,45 |

0,080 |

0,040 |

0,052 |

0,350 |

0,053 |

|

Температура размягчения, оС |

170±10 |

171 |

171 |

172 |

169 |

171 |

|

Плотность, г/см3 |

Не более 1,4 |

1,38 |

1,39 |

1,38 |

1,39 |

1,38 |

|

Технологические свойства |

||||||

|

Термостабильность при 180оС, мин. |

ГОСТ 14041-91 |

2 ч. 15 мин. |

2 ч. 16 мин. |

2 ч. 24 мин. |

2 ч. 35 мин. |

2 ч. 12 мин. |

|

ПТР, г/10 мин при 190оС, Р = 10 кгс/см2 |

ГОСТ 11645-73 |

103,3 |

106,3 |

102,0 |

98,7 |

102,4 |

Таблица 5

Результаты испытаний ленты ПВХ липкой

|

Наименование показателя |

Пластификатор |

||||||||||

|

Нормы ТУ 2245-001002033122003 |

Контроль-ный образец |

№ соединения |

|||||||||

|

53 |

57 |

31 |

35 |

62 |

61 |

67 |

39 |

44 |

|||

|

№ образца |

|||||||||||

|

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

XIII |

|||

|

Прочность при разрыве, кгс/см2 |

Не менее 50 |

73 |

65 |

71 |

69 |

73 |

65 |

71 |

69 |

70 |

72 |

|

Относительное удлинение, % |

Не менее 280 |

277 |

258 |

262 |

281 |

276 |

258 |

262 |

281 |

276 |

275 |

|

Температура хрупкости, оС |

Не выше –30 |

выдерживают |

|||||||||

|

Технологические свойства |

|||||||||||

|

Термостабильность при 170оС, мин. |

ГОСТ 14041-91 |

2 ч. 07 мин. |

2 ч. 05 мин. |

2 ч. 15 мин. |

2 ч. 59 мин. |

2 ч. 06 мин. |

2 ч. 11 мин. |

2 ч. 08 мин. |

2 ч. 27 мин. |

2 ч. 29 мин. |

2 ч. 06 мин. |

|

ПТР, при Т = 180оС, Н = 16,6 кгс, г/10 мин. |

ГОСТ 11645-73 |

10,5 |

14,8 |

12,5 |

14,2 |

12,8 |

14,8 |

12,5 |

14,2 |

13,8 |

14,1 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Испытание пластификаторов в многослойном линолеуме

Для изготовления многослойного безосновно-го линолеума предварительно были получены поливинилхлоридные пленки: верхний прозрачный,

средний и нижний слой, которые анализировали согласно СТП 00203312-100-2006. Результаты испытаний приведены в табл. 6.

Из данных табл. 6 видно, что замена диоктилфталата на фталаты оксиалкилированных спиртов позволяет получить ПВХ-пленки с высокой тер-

Таблица 6

Результаты испытаний пластификаторов в ПВХ-рецептурах верхнего, среднего, нижнего слоев линолеума

|

Пластификатор |

|||||||||

|

Наименование показателя |

Нормы СТП 00203312-100 2006 |

№ соединения |

|||||||

|

47 |

50 |

24 |

29 |

53 |

57 |

31 |

35 |

||

|

№ образца |

|||||||||

|

I |

II |

III |

VI |

V |

VI |

VII |

VIII |

||

|

Промышленная рецептура верхнего слоя линолеума |

|||||||||

|

(Пластикат ПВХ пластифицированный прозрачный с тисненой поверхностью и без тиснения) |

|||||||||

|

Прочность при растяжении, кгс/см2 |

Не менее |

||||||||

|

вдоль |

175 |

270 |

284 |

282 |

287 |

279 |

294 |

285 |

290 |

|

поперек |

175 |

277 |

258 |

259 |

232 |

241 |

221 |

254 |

227 |

|

Относительное удлинение при разрыве, % |

Не менее |

||||||||

|

вдоль |

100 |

221 |

249 |

256 |

275 |

297 |

318 |

249 |

263 |

|

поперек |

100 |

293 |

258 |

281 |

269 |

253 |

301 |

266 |

253 |

|

Изменение линейных размеров, % |

Не более 3,0 |

1,4 |

1,2 |

1,5 |

1,4 |

2,0 |

1,3 |

1,7 |

1,8 |

|

Технологические показатели |

|||||||||

|

Термостабильность при 180оС, мин |

Контр. с ДОФ 1ч. 45 мин. |

1ч. 38 мин. |

1ч. 51 мин. |

1ч. 41 мин. |

1ч. 43 мин. |

1ч. 35 мин. |

1ч. 48 мин. |

1ч. 37 мин. |

1ч. 40 мин. |

|

ПТР, г/10 мин Т = 170оС, Р = 16,6 кгс |

7,1 |

8,5 |

9,3 |

8,4 |

8,6 |

7,5 |

8,3 |

8,9 |

9,1 |

|

Промышленная рецептура среднего слоя линолеума |

|||||||||

|

(Пластикат ПВХ пластифицированный наполненный натурального цвета) |

|||||||||

|

Прочность при растяжении, кгс/см2 |

Не менее |

||||||||

|

вдоль |

100 |

149 |

152 |

168 |

162 |

138 |

143 |

163 |

142 |

|

поперек |

100 |

125 |

136 |

130 |

114 |

105 |

120 |

140 |

124 |

|

Относительное удлинение при разрыве, % |

Не менее |

||||||||

|

вдоль |

100 |

189 |

198 |

252 |

243 |

190 |

200 |

223 |

209 |

|

поперек |

100 |

242 |

232 |

180 |

192 |

178 |

204 |

217 |

240 |

|

Изменение линейных размеров, % |

Не более 3,0 |

1,6 |

1,3 |

1,0 |

1,2 |

1,5 |

1,0 |

1,3 |

1,4 |

|

Технологические показатели |

|||||||||

|

Термостабильность при 180оС, мин |

Контр. с ДОФ 37 мин. |

31 мин. |

32 мин. |

37 мин. |

34 мин. |

30 мин. |

35 мин. |

39 мин. |

33 мин. |

|

ПТР, г/10 мин Т = 170оС, Р = 16,6 кгс |

8,1 |

9,5 |

9,7 |

10,5 |

9,9 |

8,4 |

8,9 |

10,4 |

9,2 |

|

Промышленная рецептура нижнего слоя линолеума (Пластикат ПВХ пластифицированный наполненный) |

|||||||||

|

Прочность при растяжении, кгс/см2 |

Не менее |

||||||||

|

вдоль |

75 |

116 |

127 |

133 |

136 |

117 |

133 |

129 |

131 |

|

поперек |

75 |

80 |

91 |

116 |

118 |

85 |

103 |

99 |

100 |

|

Относительное удлинение при разрыве, % |

Не менее |

||||||||

|

вдоль |

100 |

211 |

233 |

209 |

223 |

208 |

231 |

245 |

256 |

|

поперек |

100 |

151 |

208 |

152 |

163 |

157 |

219 |

252 |

245 |

|

Изменение линейных размеров, % |

Не более 3,0 |

0,9 |

0,5 |

0,5 |

0,4 |

0,9 |

0,4 |

0,6 |

0,7 |

|

Технологические показатели |

|||||||||

|

Термостабильность при 180оС, мин |

Контр. с ДОФ 28 мин. |

20 мин. |

28 мин. |

24 мин. |

25 мин. |

18 мин. |

27 мин. |

21 мин. |

22 мин. |

|

ПТР, г/10 мин Т = 170оС, Р = 16,6 кгс |

4,3 |

5,1 |

5,4 |

4,4 |

4,6 |

4,0 |

4,5 |

4,8 |

5,1 |

DEVELOPMENT OF NEW POLYMER MATERIALS • РАЗРАБОТКА НОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ мостабильностью и улучшенной текучестью расплава. Согласно результатам испытаний, во всех случаях использования опытных образцов основные технологические показатели были заметно лучше, что свидетельствует об облегчении переработки соответствующих ПВХ-композиций. «Время термостабильности» и «Показатель текучести расплава» снижаются при переходе от оксипропилирован-ных оксиэтилированных к соединениям. Это, по-видимому, объясняется наличием боковой метильной группы в спиртовой части оксипропилирован-ных соединений.

На следующем этапе получения многослойного поливинилхлоридного линолеума пленки были соединены на установке дублирования, состоящей из обогреваемых барабанов, обрезиненных прижимных валиков и транспортера охладителя. Результаты испытаний приведены в табл. 7.

Как видно из табл. 7, пластификация ПВХ-пленок фталатами оксиалкилированных спиртов оказывает положительное влияние на эксплуатаци-

онные характеристики многослойного линолеума: «Истираемость», «Изменение линейных размеров» и «Абсолютная остаточная деформация».

ВЫВОДЫ

Таким образом, при использовании в ПВХ-материалах разработанных пластификаторов улучшаются их основные физико-механические, технологические и эксплуатационные показатели: – при получении кабельных пластикатов улучшают ся показатели «Потеря в массе при 160оС» и «Во-допоглощение»;

– при получении ленты ПВХ липкой улучшаются показатели «Прочность при разрыве», «Относительное удлинение», «Температура хрупкости» и «Термостабильность»;

– в многослойном линолеуме показатели «Истираемость», «Изменение линейных размеров» и «Абсолютная остаточная деформация» находятся на уровне промышленного пластификатора ДОФ.

Таблица 7

Результаты испытаний многослойного линолеума

|

Пластификаторы, используемые при получении полимерных пленок |

Наименование показателей |

|||

|

Изменение линейных размеров, % не более |

Удельное поверхностное электрическое сопротивление, Ом, не более |

Абсолютная остаточная деформация, мм, не более |

Истираемость, мкм, не более |

|

|

Нормы по ГОСТ 7251-77 |

0,80 |

5,0•1015 |

0,45 |

90 |

|

Контрольный образец |

0,71 |

17,4•1012 |

0,42 |

86 |

|

I |

0,57 |

3,4•1012 |

0,35 |

74 |

|

II |

0,47 |

4,2•1012 |

0,26 |

44 |

|

III |

0,52 |

3,9•1012 |

0,34 |

45 |

|

IV |

0,42 |

4,1•1012 |

0,32 |

51 |

|

V |

0,65 |

3,2•1012 |

0,39 |

82 |

|

VI |

0,55 |

4,1•1012 |

0,30 |

52 |

|

VII |

0,45 |

3,6•1012 |

0,29 |

47 |

|

VIII |

0,50 |

3,8•1012 |

0,27 |

54 |

Список литературы Фталаты оксиалкилированных спиртов

- Уилки Ч., Саммерс Дж., Даниелс Ч. Поливинилхлорид. – СПб.: Профессия, 2007. – 728 с.

- Мазитова А.К., Аминова Г.К., Нафикова Р.Ф., Дебердеев Р.Я. Основные поливинилхлоридные композиции строительного назначения. – Уфа, 2013. – 130 с.

- Тиниус К. Пластификаторы. – М.: Химия, 1964. – 915 с.

- Барштейн Р.С., Кириллович В.И., Носовский Ю.Е. Пластификаторы для полимеров. – М.: Химия, 1982. – 196 с.

- Regulation (EC) №1907/2006 of the European Parliament and of the council of 18 December 2006 // Official Journal of the European Union. – 2007. – P. 146 : [Electronic source]. URL:http://eur-lex.europa.eu/oj/2006/12/direct-access.html?ojYear=2016 (Accessed date: 09.11.2016).

- Мазитова А.К., Нафикова Р.Ф., Аминова Г.К. Пластификаторы поливинилхлорида / Наука и эпоха: монография; под общей ред. проф. О.И. Кирикова. – Воронеж, 2011. – С. 277–297.

- Мазитова А.К., Аминова Г.Ф., Габитов А.И., Маскова А.Р., Хуснутдинов Б.Р., Фаттахова А.М. Разработка новых пластификаторов поливинилхлорида // Нефтегазовое дело. – 2014. – Т. 12, № 1. – С. 120–127.

- Мазитова А.К., Степанова Л.Б., Аминова Г.Ф., Маскова А.Р. Разработка функциональных добавок для поливинилхлоридных композиций строительного назначения // Промышленное производство и использование эластомеров. – 2015. – № 2. – С. 27–31.

- Файзуллина Г.Ф., Габитов А.И., Маскова А.Р., Ахметова И.И. Пластификация поливинилхлорида новыми пластификаторами // Нефтегазовое дело. – 2017. – Т. 15, No 3. – С. 106–111.

- Мазитова А.К., Аминова Г.К., Габитов А.И., Маскова А.Р., Рахматуллина Р.Г. Новые пластификаторы ПВХ-композиций специального назначения // Башкирский химический журнал. – 2015. – Т. 22, № 3. – С. 23–26.

- Мазитова А.К., Аминова Г.К., Маскова А.Р., Cабитов И.Н., Недосеко И.В. Новые пластификаторы поливинилхлорида // Нанотехнологии в строительстве. – 2017. – Том 9, № 6. – С. 168–180. – DOI: dx.doi.org/10.15828/20758545-2017-9-6-168-180.

- Мазитова А.К., Аминова Г.К., Маскова А.Р., Ягафарова Г. Г., Мазитов Р.М. Новые пластификаторы для пвхкомпозиций строительного назначения // Нанотехнологии в строительстве. – 2017. – Том 9, № 4. – С. 48–63. – DOI: dx.doi. org/10.15828/2075-8545-2017-9-4-48-63.

- Маскова А.Р., Аминова Г. К., Каримов Ф.Ч., Cабитов И.Н., Тимофеев А.А., Мазитова А.К. Стабилизация поливинилхлоридного пластиката соединениями 1,2,4-триазинового ряда // Нанотехнологии в строительстве. – 2018. – Том 10, № 6. – С. 112–123. – DOI: dx.doi.org/10.15828/2075-8545-2018-10-6-112-123.

- Маскова А.Р., Аминова Г.К., Мазитов Р.М., Файзуллина Г.Ф., Мазитова А.К. Влияние пентаэритритового эфира масляной кислоты на совместимость октилфеноксипропилфталата с поливинилхлоридом // Нанотехнологии в строительстве. – 2018. – Том 10, № 5. – С. 148–159. – DOI: dx.doi.org/10.15828/20758545-2018-10-5-148-159.

- Маскова А.Р., Аминова Г.К., Файзуллина С.Р., Файзуллина Г.Ф., Мазитова А.К. Получение ПВХ-пленок, обладающих специфическими свойствами // Нанотехнологии в строительстве. – 2018. – Том 10, № 4. – С. 102–115. – DOI: dx.doi.org/10.15828/2075-8545-2018-10-4-102-115.

- Маскова А.Р., Мазитова А.К., Аминова Г.К., Рольник Л.З., Файзуллина Г.Ф. Исследование реологических свойств ПВХ-композиций, содержащих фталатные пластификаторы // Нанотехнологии в строительстве. – 2018. – Том 10, № 3. – С. 127–137. – DOI: dx.doi.org/10.15828/2075-8545-2018-10-3-127-137.

- Мазитова А.К., Аминова Г.К., Маскова А.Р. Исследование термостабильности фталатов оксиалкилированных спиртов // Нанотехнологии в строительстве. – 2018. – Том 10, № 2. – С. 157–170. – DOI: dx.doi.org/10.15828/2075-85452018-10-2-157-170.