Фурановые композиты каркасной структуры

Автор: Твердохлебов Д.А., Тармосин К.В., Ерофеев В.Т.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технические науки

Статья в выпуске: 3-4, 2003 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14718520

IDR: 14718520

Текст статьи Фурановые композиты каркасной структуры

Опыт эксплуатации полимербетоиных фективных путей широкого внедрения покрытий показывает, что одним из эф- современных полимербетонов становится

получение материалов каркасной структуры. Сущность каркасной технологии заключается в раздельном формировании микро- и макроструктуры с последующим объединением их в единой структуре композита. Сначала зерна крупного заполнителя склеиваются по форме изделия в крупнопористый каркас, а затем пустоты каркаса заполняются мелкозернистым раствором — матрицей [1; 6; 10]. Каркасные композиционные материалы оптимальной структуры обладают повышенными статической и динамической прочностью. У каркасных полимербетонов прочность при сжатии и удельная ударная вязкость в среднем в 1,1 и 3,0 раза больше, чем у бетонов, получаемых по традиционной технологии.

Учитывая положительные данные применения каркасных композитов в строительстве, в настоящее время уделяют особое внимание расширению технологических возможностей при изготовлении изделий каркасной структуры и области их использования. Разработана технология и изучены свойства каркасных полимербетонов на эпоксидных, полиэфирных и карбамидных связующих. Но следует отметить, что до сих пор не изучены закономерности структурообразования, технология приготовления и свойства полимербетонов каркасной структуры на фурановом связующем.

Технология фурановых полимербетонов основана на применении фурфуролацетоновых смол. Фурфуролацетоновые смолы — однородные темно-коричневые жидкости с вязкостью 17 — 40 с по ВЗ-4. Важной особенностью этих смол является их способность к длительному хранению даже при низких температурах. Промышленный суммарный продукт конденсации фурфурола с ацетоном называется мономером ФА, ФАМ или 4ФА, в зависимости от процентного соотношения входящих в него монофурфурилиденаце-тона (МФА) и дифурфурилиденацетона (ДФА). Он неоднороден и включает, кроме того, непрореагировавшие исходные реагенты и смолообразующие полимерные соединения. При этом полагается, что в результате реакций при молярном соотношении фурфурола и ацетона 1:1 образуется ФА; 1,5 : 1 — ФАМ; 4:1— 4ФА.

В качестве связующего для получения полимербетонов каркасной структуры может быть эффективно использован мономер марки ФАМ (ТУ 64,1.17 — 89). К его достоинствам относят: низкую вязкость (он не требует разогрева или разбавления перед употреблением, как некоторые смолы); высокую жизнеспособность в смеси с отвердителем; неядовитость. Соотношение основных компонентов, входящих в химический состав этой смолы, самым лучшим образом подходит для формирования наиболее разветвленной сетки в процессе отверждения, и это в целом благоприятно отражается на физико-механических свойствах композитов. Переход смолы в твердое неплавкое состояние при обычной температуре происходит полнее всего по ионному механизму. Оптимальное количество традиционного катализатора отверждения — бензосульфокислоты (БСК) (ТУ 6-36-0204229-90) - 25 % по массе. Связующее обладает достаточной реакционной способностью [2; 4].

В малонаполненных матричных композициях на фурановых связующих катализатор, не связанный химически с другими компонентами структуры, играет важную роль в структурообразовании и формировании свойств матрицы и полимербетона. Существенный недостаток БСК состоит в том, что она не взаимодействует со смолами и, будучи растворима в воде, может легко экстрагироваться, что приводит к увеличению пористости и ухудшению физико-механических свойств отвержденного мономера. Для нормального протекания катионной полимеризации требуются сокатализаторы (вода, спирты, фосфорная кислота, галоидные алкилы) в незначительных количествах, иногда в виде примеси. В полимербетонной смеси содержание воды, вносимой со смолой и катализатором и выделяющейся при твердении, равно 0,3-0,4 % по массе. Увеличение же влажности наполнителя только на 0,5 % перекрывает все внутренние возможности обводнения связующего [9}. Стимулирование твердения полимерных композиций может быть достигнуто при помощи действия агентов, связывающих попадаемую со смолами и наполнителями воду, являющуюся ингибитором отверждения.

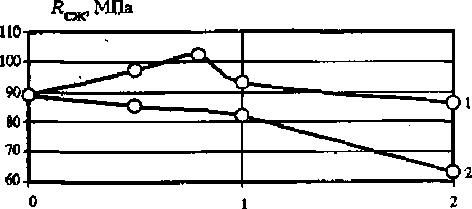

С целью улучшения структурных и эксплуатационных свойств полимербетонов в качестве сокатализаторов были опробованы парафенилендиамин и малеиновый ангидрид. Наполнителем служил кварцевый песок с удельной поверхностью 5=1 500 — 1 800 см2/г. Добавки вводились в процессе совместного помола с наполнителем. Отношение полимер/наполнитель оставалось постоянным — 0,5. Образцы готовились следующим образом. Необходимое количество наполнителя перемешивалось с мономером ФАМ в течение 3 — 5 мин, затем в работающий смеситель добавлялась БСК и перемешивалась 1 мин. Физико-механические характеристики определялись испытанием образцов размером (2x2x2) 10-2 м, прошедших после распалубки термообработку в режиме: подъем температуры до 80 °C за 2 ч, изотермическая выдержка при этой же температуре — 6 ч, охлаждение до 18 — 23 °C за 3 ч. Результаты испытаний отражены на рис. 1.

Содержание добавки, % по массе наполнителя а

Содержание добавки, % но массе наполнителя б

Рис. 1. Зависимость прочности (а) и модуля упругости (б) от вида и количества добавки: 1 — малеиновый ангидрид; 2 — парафенилендиамин

Максимальная прочность соответствует содержанию малеинового ангидрида 0,8 % по массе наполнителя. Абсолютный показатель прочности при сжатии композиции с наполнителем, модифицированным 0,8 % малеинового ангидрида, оказался на 15 % больше по сравнению с составом на немо-дифицированном кварцевом наполнителе (85 — 90 МПа). Снижение и повышение доли малеинового ангидрида вызывает спад прочности и поэтому нецелесообразны. Результаты эксперимента показали, что с увеличением его содержания модуль упругости возрастает. Прочность фурановых композитов с парафенилендиамином уменьшается с повышением количества добавки. Однако следует отметить, что модуль упругости композитов с парафенилендиамином максимален в интервале 0,5 — 1,0 % от массы наполнителя.

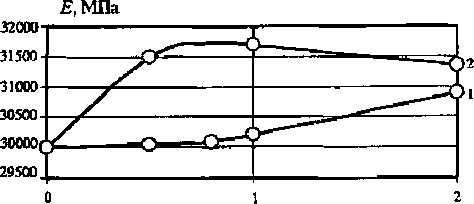

На практике большинство технологических и других агрессивных жидкостей в промышленности используются в виде разбавленных водных растворов. Вода для фурановых связующих является наиболее активным агрессором, вызывающим обратимые и необратимые изменения в структуре и составе связующих. Ввиду того что водостойкость — самая универсальная характеристика стойкости фурановых связующих и полимербетонов, была проведена оценка влияния сокатализаторов на изменение массосодержания и коэффициента стойкости полимерных композиций в воде. Изготавливалось по 20 образцов в каждой серии. По 5 образцов из серии испытывались на сжатие после термообработки, а оставшиеся помещались в воду на 6 мес. Через 30, 90 и 180 сут проводилось изъятие по 5 образцов для определения массосодержания и испытания на сжатие. Результаты наблюдений и испытаний приведены на рис. 2.

Падение прочности связующих после 180 сут экспозиции в воде для составов без добавок, наполненных молотым кварцевым песком (5уД = 1 500 — 1 800 см2/г), составило до 67% от начальной. Состав с наполнителем, модифицированным 2 % парафенилендиамином, имел наибольший коэффициент водостойкости —0,88, однако абсолютный показатель прочности (55 МПа) оказался меньше, чем у составов с добавками 1 % парафенилендиамина, 0,8, 1 и 2 % по массе малеинового ангидрида. Их коэффициенты водостойкости — соответственно 0,73; 0,68; 0,73; 0,72, прочность — 61, 69, 67,5 и 62 МПа. После

90 сут экспозиции в воде у составов, содержащих 0,8 и 1 % малеинового ангидрида, 0,5, 1 и 2 % парафенилелдиамина, наблюдалось сохранение массы на одном уровне. Однако даже через 6 мес. и в более поздние периоды нельзя считать насыщение материала полным, так как стабилизация в данном случае означает установившееся динамическое равновесие между процессами набухания и растворения. Приобретение водой соломенного цвета указывает на растворение компонентов связующих.

Рис. 2. Зависимость коэффициента водостойкости (а) и массосодержания (б) от вида наполнителя и длительности выдерживания: 1 — молотый кварцевый песок с 5уд = 1 500 — 1 800 см2/г; 2 — кварцевый песок молотый с 0,5 % малеинового ангидрида; 3 — то же с 0,8% малеинового ангидрида; 4 — то же с 1 % малеинового ангидрида; 5 — то же с 2 % малеинового ангидрида; 6 — то же с 0,5 % парафенилендиамина; 7 — то же с I % парафенилендиамина; 8 — то же с 2 % парафенилендиамина

Наиболее интенсивный спад прочности отмечается в первые два месяца водного хранения и совпадает по времени с интенсивным уменьшением массы образцов, за исключением состава с добавкой 2 % парафенилендиамина. Высушивание образцов до постоянной массы повысило прочность на 15 — 17 %. Следовательно, обратимая потеря прочности химического воздействия снижает прочность полимера ввиду уменьшения интенсивности межмолекулярного взаимодействия между частями макромолекул, пачками и другими элементами его структуры, а также полимером и наполнителем, смачивания его поверхности. Необратимое и основное по величине падение прочности вызвано взаимодействием воды с водорастворимыми бензосульфокислотой, малеиновым ангидридом и вымыванием этих веществ и несвязанных молекул мономера, что приводит к разуплотнению структуры.

Значительное повышение прочности связующего с содержанием 0,8 % малеинового ангидрида, по-видимому, способствует улучшенному структурированию поли-мерраствора. По кинетике изменения массосодержания также можно судить о более плотной пространственной сшивке структуры полимера. Изменение характеристик водостойкости составов с наполнителем, модифицированным парафенилендиамином, который может самостоятельно применяться в качестве аминного отвердителя, свидетельствует, что добавка связывает бензосульфокислоту. В процессе исследований была замечена зависимость жизнеспособности и подвижности композиции от содержания парафенилендиамина. С его увеличением жизнеспособность смеси росла, а подвижность падала. Это косвенно подтверждает химическое взаимодействие БСК с парафенилендиамином.

Из приведенных данных следует, что подъем водостойкости может быть достигнут путем связывания бензосульфо-кислоты в нерастворимые соединения, занимающие объем пор и блокирующие пути миграции воды, или за счет получения более плотных структур. Использование аминов (отверждающих систем радикального типа) совместно с катализаторами катионного типа позволяет повысить водостойкость, но продукты такого бинарного отвердителя имеют низкие прочностные показатели. При применении малеинового ангидрида в качестве сокатализатора отверждения с БСК можно получить большую частоту сшивки макромолекул и тем самым усилить прочность и химическую стойкость связующих и полимербетонов.

Прочность и другие свойства каркасного бетона как многокомпонентной системы зависят от многих структурообразующих факторов: количественного соотношения матрицы и заполнителей в объеме изделия, раздвижки зерен заполнителя, прочности связующего при растяжении, соотношения модулей упругости матрицы и клея каркаса, сцепления клея каркаса с заполнителем, степени наполнения матрицы и т. д. [6].

Нами были проведены исследования влияния гранулометрического состава заполнителя на основные физико-технические свойства каркаса и каркасного полимербетона на фурфуролацетоновом связующем марки ФАМ. Известно, что более значительная прочность каркаса на полимерных связующих достигается при повышении содержания отвердителей на 30 — 50 % по сравнению с подобными бетонами плотной структуры. В наших испытаниях максимальная прочность каркасов наблюдалась при содержании в клеевой композиции 35 % бензосульфокислоты (передозировка 40 %). Такое количество катализатора отверждения было принято в дальнейших исследованиях. Крупным заполнителем служил гранитный щебень.

Оценка влияния крупности зерен заполнителя на свойства композита осуществлялась методом симплекс-решетчатого планирования эксперимента [7]. В качестве варьируемых факторов рассматривались следующие фракции заполнителя: XI — фракция 5—10 мм, Х2 — 2,5 — 5 мм, ХЗ — 1,25 — 2,5 мм. Матрицей для пропитки каркасов была выбрана полими-неральная композиция из связующего — фурфуролацетонового мономера марки ФАМ, катализатора отверждения — БСК в количестве 25 % от смолы, наполнителя — маршалита. Степень наполнения по массе была принята 1,6, что соответствует оптимальной степени наполнения для маршалита с удельной поверхностью 2 300 —

2 600 см2/г. Пропитка образцов проводилась методом погружения каркаса в матрицу. Оптимизируемыми параметрами были: призменная прочность, прочность на изгиб, модуль упругости и истираемость. Характеристики определялись на образцах-призмах размером 4x4x16 см и кубах с размером ребра 7 см после термообработки. База испытаний на изгиб — 10 см для каркаса и 12 см для каркасного полимербетона [3; 8L После окончания эксперимента с проверкой каркасных композитов на истираемость образцы распиливали и определяли качество пропитки каркаса по соотношению ребра и высоты пропитки куба.

По окончании опытов, выполненных в соответствии с планом эксперимента, и обработки экспериментальных данных получены математические зависимости изменения физико-механических свойств каркасов — прочности на сжатие (Есж), прочности на изгиб (Яизг) и модуля упругости (£) — от фракционного состава:

^сж = 4,76 XI + 10,11 Х2 + 19,33 ХЗ -

- 7,1775 Х1Х2 - 1 139 475 Х1ХЗ +

+ 2,43 Х2ХЗ + 9,8775 Х1Х2(Х1 - Х2) +

+ 53,4375 Х1ХЗ(Х1 - ХЗ) -

-

- 5,985 Х2ХЗ(Х2 - ХЗ) -

- 12,015X1X2X3;

7?изг = 2,71 XI + 4,68X2 + 7,67 ХЗ -

-

- 2,62575 X1X2 + 0,27 X1X3 +

+ 0,6975 Х2ХЗ + 1,17225 Х1Х2(Х1 - Х2) +

+ 0,225 Х1ХЗ(Х1 - ХЗ) -

-

- 4,6125 Х2ХЗ(Х2 - ХЗ) -

- 26,3453 Х1Х2ХЗ;

Е - 4 700 XI + 6 760 Х2 + 7 150 ХЗ + + 22,5 Х1Х2 + 1 631,25 Х1ХЗ -

-911,25 Х2ХЗ - 4 477,5 Х1Х2(Х1 -Х2) +

+ 3 453,75 Х1ХЗ(Х1 - ХЗ) -

-

- 911,25 Х2ХЗ(Х2 - ХЗ) -

-

- 26 077,5 Х1Х2ХЗ.

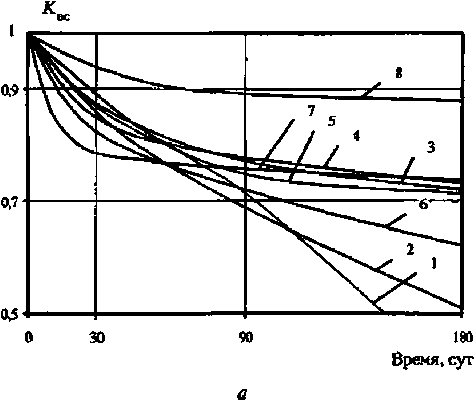

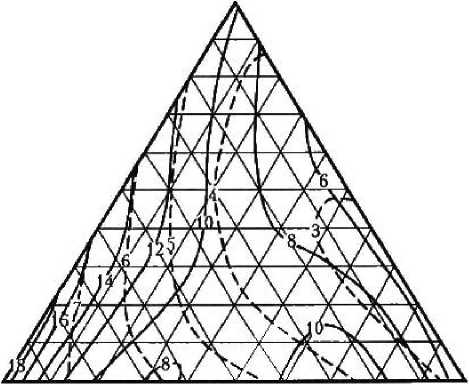

Графические зависимости изменения прочности на сжатие и прочности на изгиб от гранулометрического состава приведены на рис. 3.

Фракция 2,5 — 5 мм

Фракция 1,25 — 2,5 мм Фракция 5 — 10 мм

Рис. 3. Зависимость изменения прочности на сжатие (------), прочности на изгиб (- - -)

каркасов от фракционного состава щебня, МПа

Самые высокие показатели физикомеханических свойств достигаются в каркасах, полученных из гранул самой мелкой фракции — размером 1,25 — 2,5 мм. Это объясняется большей площадью контактирующей поверхности заполнителя. Анализ кривых равной прочности на сжатие обнаруживает увеличение прочности в результате уплотнения структуры каркаса и лучшего взаимного распределения зерен заполнителя фракции 1,25 — 2,5 мм в пределах 20 — 40 % и 5 — 10 мм в пределах 60 — 80 %. По нашему мнению, эффект упрочнения связан с выполнением минимального требования подбора состава по прерывистой гранулометрии: средний размер смежных фракций D/d = 4. Интересно отметить, что интенсивность изменения физико-механических свойств слабее в каркасах из смеси мелкой и средней фракций, так как выше однородность смеси.

Каркасы, подобно крупнопористым бетонам, находят широкое самостоятельное применение в несущих, ограждающих конструкциях, дренажных трубофиль-трах [5].

Ввиду значительного влияния качества пропитки каркаса на физико-механические свойства каркасного полимербетона нами была определена зависимость относительной глубины пропитки каркаса (d) от его гранулометрического состава:

d - 34 XI + 19,6 Х2 + 12,4X3 + + 0,9Х1Х2 - 21,6X1X3 - 2,7Х2ХЗ + + 51,3 Х1Х2(Х1 - Х2) + + 21,6Х1ХЗ(Х1 - ХЗ) -- 2,7 Х2ХЗ(Х2 - ХЗ) + 27X1X2X3.

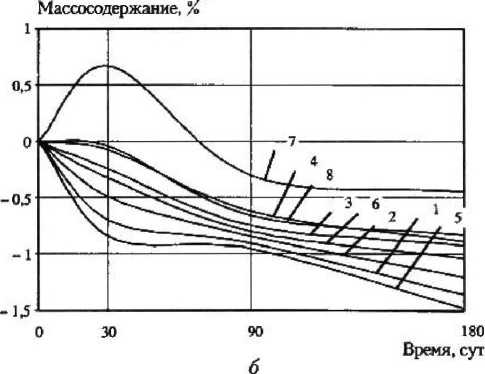

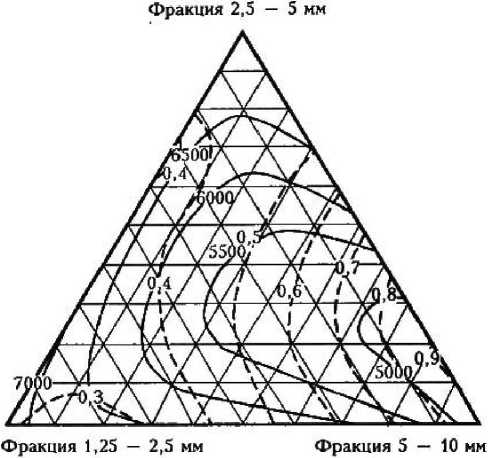

По уравнениям регрессии построена графическая зависимость модуля упругости и относительной глубины пропитки каркасов (рис. 4).

Рис. 4. Зависимость изменения модуля упругости, МПа (------), относительной глубины про питки (~ ~ -) от фракционного состава щебня

Каркас на смеси заполнителей фракций 2,5 — 5 мм в пределах 0 — 30 % и 5 — 10 мм в пределах 70 — 100 % можно считать полностью пропитанным. Наименьшая глубина пропитки наблюдается у смеси фракций 1,25 — 2,5 мм (11 %) и 5 — 10 мм (89 %). Вероятно, неоднородность смеси приводит к закупорке пор и капилляров. Получение каркасных полимербетонов на мелких заполнителях (менее 5 мм) возможно: при использовании полимерных композиций малой вязкости как для каркаса, так и для матрицы; сокращении размеров изделий; привлечении специальных методов пропитки.

Статистическая обработка результатов эксперимента позволила вывести математические зависимости прочности на сжатие (Ясж), прочности на изгиб Сйизг) и модуля упругости (£) каркасного композита от фракционного состава щебня:

Есж = 72,48 XI + 55,2 Х2 + 47,2 ХЗ + + 2,79 Х1Х2 - 46,62 XI ХЗ - 50,04 Х2ХЗ + + 41,31 Х1Х2(Х1 - Х2) + + 40,86 Х1ХЗ(Х1 - ХЗ) +

+ 24,66 Х2ХЗ(Х2 - ХЗ) + 84,69 Х1Х2ХЗ; Янзг - 21,7X1 + 19,9X2 + 22,5 ХЗ + + 8,1 Х1Х2- 11,025X1X3- 10,35 Х2ХЗ + + 2,7Х1Х2(Х1 - Х2) -

-

- 12,375 Х1ХЗ(Х1 - Х3)- +

+ 45 Х2ХЗ(Х2 - ХЗ) + 48,375 Х1Х2ХЗ;

Е = 21 396 XI + 23 838 Х2 + 24 660 ХЗ -

-

- 751,5 Х1Х2 - 18 913,5 Х1ХЗ -

- - 26 118 Х2ХЗ + 18 724,5 X 1Х2(Х1 - Х2) +

+ 4 981,5 Х1ХЗ(Х1 - ХЗ) +

+ 26 892 Х2ХЗ(Х2 - ХЗ) - 43 767 Х1Х2ХЗ.

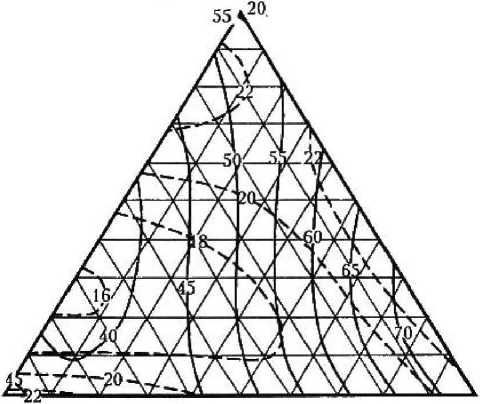

Графические зависимости изменения прочности на сжатие и прочности на изгиб каркасного композита от гранулометрического состава приведены на рис. 5.

Фракция 2,5 — 5 мм

Фракция 1,25 — 2,5 мм Фракция 5—10 мм

Рис. 5. Зависимость изменения прочности на сжатие (------) и прочности на изгиб (---)

каркасного композита от фракционного состава щебня, МПа

Оптимальная прочность полимербетона на сжатие зафиксирована при пропитке каркаса следующего фракционного состава: щебень 2,5 — 5 мм в пределах 10 — 20 % и 5 — 10 мм в пределах 80 — 90 %. В этом случае достигается непрерывность матрицы и каркаса в объеме изделия благодаря более качественной пропитке. Наибольший показатель модуля упругости композита наблюдается у состава из гранул 1,25 — 2,5 мм. Высокая прочность на изгиб отмечается у составов с каркасами из щебня 1,25 — 2,5 мм и смеси зерен крупностью 1,25 — 2,5 мм — 20 % и 2,5 — 5 мм — 80 %. Максимальная Прочность на изгиб (23,08 МПа) — у полимербетона на щебне из смеси фракций 2,5 — 5 мм — 30 % и 5 — 10 мм — 70 %. Эти образцы пропитаны полностью. Такое распределение значений объясняется, с одной стороны, прочностными характеристиками каркасов, а с другой — качеством пропитки.

Широкое применение каркасные композиты нашли при устройстве полов. В связи с этим нами была произведена оптимизация состава полимербетона по показателю стойкости к истиранию (:). После статистической обработки результатов эксперимента получено уравнение регрессии, характеризующее зависимость оптимизируемого параметра от варьируемых факторов:

г = 0,31 XI + 0,297 Х2 + 0,341 ХЗ -

-

- 0,04725X1X2 - 0,08325X1X3 -

-

- 0,099 Х2ХЗ + 0,14625 Х1Х2(Х1 - Х2) + + 0,12375 Х1ХЗ(Х1 - ХЗ) -

-

-0,117 Х2ХЗ(Х2 - ХЗ) - 0,8235 Х1Х2ХЗ.

-

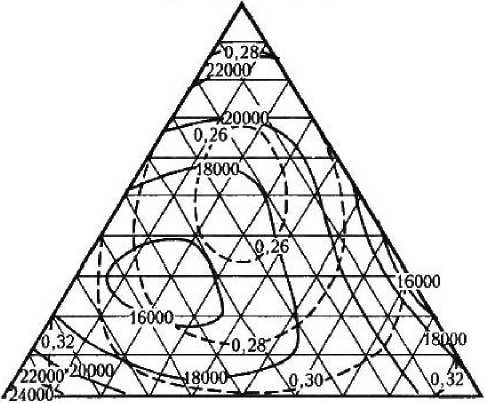

По уравнениям регрессии построены графические зависимости модуля упругости и истираемости от гранулометрического состава щебня (рис. 6).

Фракция 2,5 — 5 мм

Фракция 1,25 — 2,5 мм Фракция 5 — 10 мм

Р и с. 6. Зависимость изменения модуля упругости, МПа (------}, и стойкости к истиранию, г/см2 (- - -), каркасного композита от фракционного состава щебня

Образцы с однофракционными составами щебня отличались высокой истираемостью. Самая высокая стойкость к истирающим нагрузкам была при включении гранул размером 1,25 — 2,5 мм — 25 %, 2,5 — 5 мм — 50 % и 5 — 10 мм — 25%.

Из экспериментальных данных можно сделать следующий вывод: физико-технические свойства структуры каркасных композитов на фурановом связующем определяются — в разной степени — гранулометрическим составом.

В каждом случае выбор оптимально го гранулометрического состава зависит от вида строительного изделия, изготавливаемого по каркасной технологии. Для тонкостенных, теплоизоляционных трех-слойпых конструкций рекомендуется каркас из смеси мелких фракций щебня; для конструкционного каркасного полимербетона, полимерных каркасных покрытий полов, конструкций со значительными эксплуатационными нагрузками, интенсивным режимом работ и агрессивными средами — полная пропитка каркаса и, значит, каркас из крупных фракций заполнителя.

Список литературы Фурановые композиты каркасной структуры

- А. с. 694470. МКМ С04 В 25/02. Способ изготовления бетонных изделий/В. И. Соломатов, А. Е. Шейкин, В. Ю. Клюкин и др.//Открытия и изобретения. 1978. № 40. С. 83.

- Влияние химического состава фурфуролацетоновых смол на синтез и свойства полимера/К. В. Тармосин, В. Т. Ерофеев, Д. А. Твердохлебов и др.//Первые Соломатовские чтения: Проблемы строительного материаловедения. Саранск: Изд-во Мордов. ун-та, 2002. С. 330 -334.

- ГОСТ 13087-81. Бетоны. Методы определения истираемости. М.: Изд-во стандартов, 1981. 36 с.

- Исследования каркасных композитов на фурановых связующих/Д. А. Твердохлебов, Д. В. Аладышев, Д. А. Клечин, А. В. Портнов//XXXI Огаревские чтения. Ч. 3. Технические науки. Саранск, 2003. С. 15 -16.

- Ицкович С. М. Крупнопористый бетон: Технология и свойства. М.: Стройиздат, 1977. 120 с.

- Каркасные строительные композиты/В. Т. Ерофеев, Н. И. Мищенко, В. П. Селяев, В. И. Соломатов. Саранск: Изд-во Мордов. ун-та, 1995. 200 с.

- Новые идеи в планировании эксперимента/Под ред. В. В. Налимова. М.: Наука, 1969. 334 с.

- Руководство по методике испытаний полимербетонов/НИИЖБ. М.: Стройиздат, 1970. 22 с.

- Соломатов В. И. Армополимербетон в транспортном строительстве. М.: Транспорт, 1979. 233 с.

- Спецбетоны каркасной структуры/ь. И. Соломатов, В. П. Селяев, В. Т. Ерофеев, Л. А. Бакулина//Вопросы атомной науки и техники. 1987. № 2. С. 44-51.