Газотермические методы напыления для оборудования предприятий бытового обслуживания

Автор: Буткевич Михаил Николаевич, Пузряков Анатолий Филиппович, Белокуров Владислав Николаевич

Журнал: Сервис в России и за рубежом @service-rusjournal

Рубрика: Техническое обслуживание оборудования

Статья в выпуске: 4 (51), 2014 года.

Бесплатный доступ

Упрочнение поверхностного слоя конструкционного материала газотермическими методами напыления является разновидностью поверхностного упрочнения деталей и позволяет решать многие важнейшие технические задачи, хотя сама по себе разработка и реализация таких технологических методов упрочнения представляет собой исключительно сложную проблему науки и производства. Работающие на производстве отечественные и зарубежные установки имеют право на реализацию, однако целесообразность применения любого технологического процесса определяется не его оригинальностью, а прежде всего качеством получаемой продукции и экономическими показателями. При выборе технологического оборудования наиболее важную роль играют не только его производительность и стоимость, но и надежность напылительного оборудования, возможность его сервисного обслуживания, наличие и доступность на рынке используемых материалов покрытия: газов и порошков. В предлагаемой статье предложены методы поверхностного упрочнения, целевое назначение которых направлено на повышение технического ресурса деталей машин и механизмов оборудования предприятий бытового обслуживания.

Газопламенное напыление, высокоскоростное напыление, напыленные покрытия

Короткий адрес: https://sciup.org/14057813

IDR: 14057813 | УДК: 621.793 | DOI: 10.12737/4850

Текст научной статьи Газотермические методы напыления для оборудования предприятий бытового обслуживания

Для нанесения упрочняющих и восстанавливающих покрытий наиболее приемлемы стр. 33 из 233 газотермические методы напыления. Благодаря наиболее высоким характеристикам (прочность сцепления с подложкой до 250–280 МПа) газотермические методы напыления могут быть предпочтительными для упрочнения и восстановления наиболее ответственных и нагруженных деталей оборудования предприятий бытового обслуживания [1].

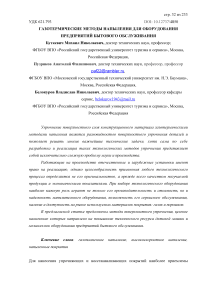

Существующие сегодня методы газотермического напыления можно классифицировать по следующим признакам:

-

• источнику образования тепла (электрическая дуга или

- процесс горения топливных газов);

-

• виду распыляемого материала: порошок, проволока (в

том числе стержни и шнуры);

-

• скорости распыляемых частиц;

-

• среде, в которой происходит процесс нанесения покрытий (воздух, контролируемая атмосфера или низкий вакуум).

Газотермическое напыление

На рисунке 1 приведена классификация всего разнообразия методов газотермического напыления, в таблице 1 – основные коммерчески значимые методы газотермического напыления и их характеристики.

Рис. 1. Классификация методов ГТП

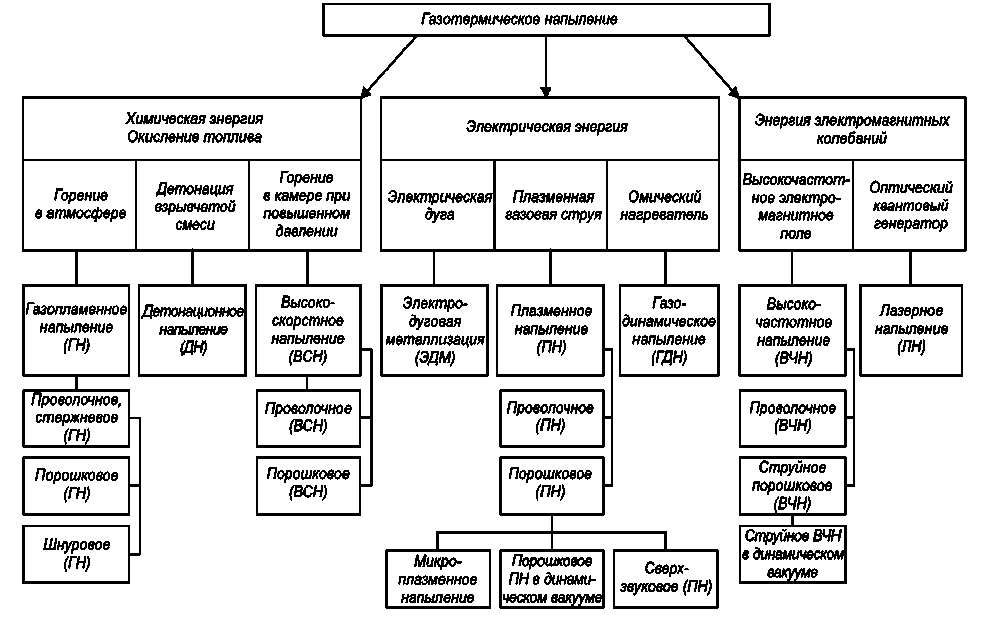

На рисунке 2 эти технологии отражены в поле взаимосвязи температура – скорость.

Скпрасть честиц, м/с

Рис. 2. Основные методы газотермического напыления в координатах температура – скорость

(характеристики для материалов, напыляемых из порошка, даны для частиц размером 20–45 мкм): 1 – электродуговая металлизация (в том числе combustion – arc); 2 – газопламенное напыление; 3 – плазменное напыление на воздухе; 4 – плазменное напыление в динамическом вакууме; 5 – высокоскоростные методы напыления HVOF (Jet Kote; DJ-1000; Top Gun Gas); 6 – высокоскоростное напыление под высоким давлением (HP HVOF); 7 – газодинамическое напыление

Анализ табличных данных и рис. 1 отражает фактический путь развития методов газотермического напыления от простых к более сложным – от электродуговой металлизации к высокоскоростному (HVOF) напылению.

Реализовать более высокий уровень адгезионных, когезионных характеристик и обеспечить низкую пористость покрытий можно за счет повышения температуры (для более полного проплавления) и скорости газовой струи, взаимодействующей с частицами материала покрытия. В плазменной технологии вместо инертных газов применялись и воздух, и углеводороды, и вода; в высокоскоростном напылении менялся горючий газ: применялись и ацетилен, и пропан, и керосин, и водород. Для формирования скоростного потока разрабатывались специальные конструкции сопл (например, сопло Лаваля), позволяющие получать по сечению среза ламинарный или близкий к нему газовый поток.

Основные коммерчески значимые методы газотермического напыления и их характеристики

|

Методы напыления |

Применяемые материалы |

Источник образования тепла (рабочие газы) |

Адгезия, МПа |

Пористость, % |

|

Электродуговая металлизация |

Проволоки сплошного сечения и композиты |

Электрическая дуга (воздух или другие газы) |

20...50 |

5...25 |

|

Газопламенное напыление |

Порошки и проволоки, шнуровые и сттержневые материалы |

Горение газообразных углеводородов в среде кислорода или воздуха (продукты сгорания) |

20...50 |

3...15 |

|

Плазменное напыление |

Порошки и проволоки |

Прямая или косвенная электрическая дуга (ионизированный газ) |

30...60 |

0,5...10 |

|

Высокоскоростные методы напыления |

Порошки |

Горение углеводородов (в том числе жидких) или водорода в среде кислорода или воздуха (продукты сгорания) |

45...80 и более |

0,1...2 |

Примечание. Значения даны для стандартных процессов, если при напылении не преследуется цель получения покрытия со специальными свойствами.

Существующее в настоящее время многообразие установок и технологий может поставить в тупик производственника, желающего приобрести оборудование для нанесения покрытий и внедрить у себя процесс напыления. Все разработанные отечественные и зарубежные установки и технологии имеют право на реализацию, однако целесообразность применения любого технологического процесса определяется не его оригинальностью, а прежде всего качеством получаемой продукции и экономическими показателями. Среди экономических показателей, определяющих выбор технологического оборудования, важную роль играют не только его производительность и стоимость. Это и надежность напылительного оборудования, возможность его сервисного обслуживания, наличие и доступность на рынке используемых газов и порошков. Указанные факторы часто имеют решающее значение при распространении той или иной технологии [1].

Газопламенное напыление

В качестве источника тепла используется кислородно-ацетиленовое пламя. Скорость продуктов сгорания ацетилена в кислороде составляет 10... 12 м/с, плотность напыленных стр. 36 из 233 покрытий – 85–90% плотности компактного материала. В последнее время все шире стали применять заменители ацетилена: пропан, этилен, метан, водород [3].

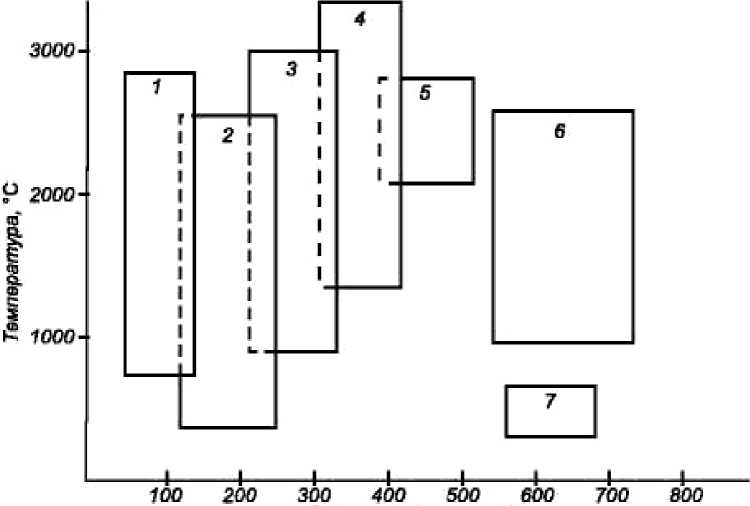

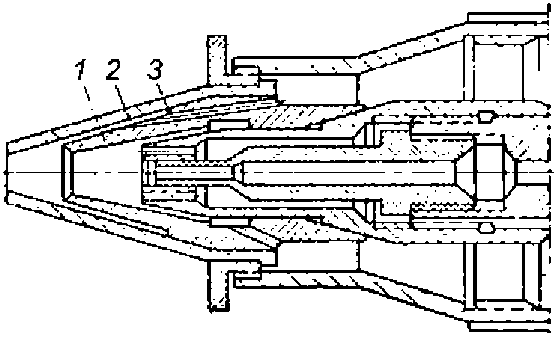

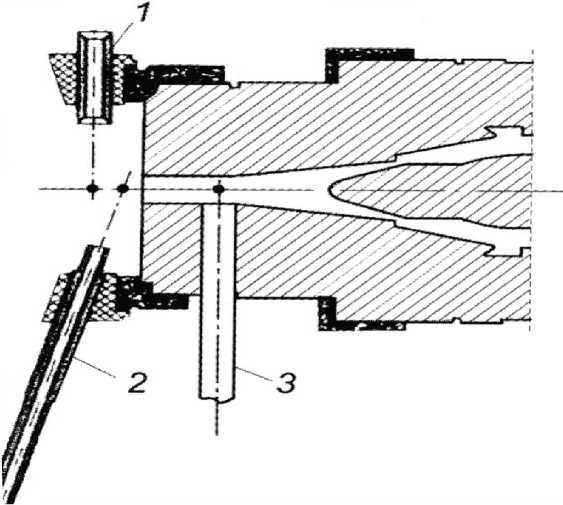

Проволочный распылитель (рис. 3) имеет распылительную головку, по оси которой подается проволока, пруток или шнур.

Рис. 3. Схема проволочного распылителя: 1 – воздушное сопло; 2 – газовое сопло; 3 – пруток; 4 – направляющая трубка

Горелка с дополнительным воздушным соплом (рис. 4), обеспечила интенсивный нагрев поверхности подаваемого материала за счет прижатия пламени к распыляемому материалу расширяющимся воздушным конусом. Воздух дополнительно ускорял и дробил частицы материала. Дистанция напыления составляла 50 мм. Плотность покрытий из стержней со связующим на жидком стекле достигала 95%.

Осевое расположение распылителя и малая дистанция напыления позволяли наносить покрытия на внутреннюю поверхность трубы диаметром 100 мм. В отличие от иностранных и отечественных распылителей пистолетного типа оператор работал сидя, в удобной позе, держа распылитель на коленях.

Подача сжатого воздуха

Подача Горючей смеси

Рис. 4. Распылитель с двойным воздушным соплом:

1 – дополнительное воздушное сопло; 2 – воздушное сопло; 3 – газовое сопло

Современный проволочный газопламенный распылитель типа MDP-115, с приводом от электродвигателя мощностью 150 Вт работает на проволоке диаметром З...3,17 мм из различных материалов (коррозионно-стойкие и углеродистые стали, латуни, бронзы, баббиты, AI, Си, Mo, Zn, Sn, Pb, сплавы на никелевой и кобальтовой основах). Производительность по цветным металлам – до 15 кг/ч, по стали и сплавам – до 9 кг/ч, расход кислорода – 50 л/мин, расход ацетилена или пропана – до 20 л/мин. Давление воздуха – 0,5 МПа. Масса распылителя – 4,1 кг. Он может комплектоваться автоматической установкой, оснащенной роботизированной системой, боксом и пультом дистанционного управления.

Газопламенное напыление порошков достаточно широко использовалось в прежние годы, хотя оно не всегда могло обеспечить приемлемое качество покрытия, определяемое производственными показателями установок [2].

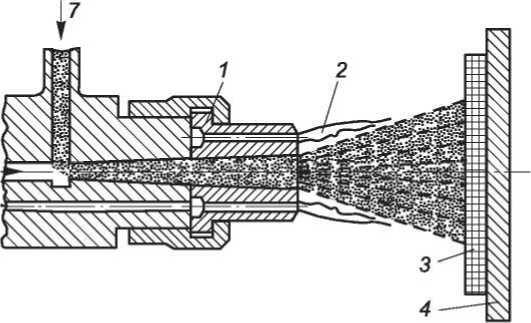

Типовой порошковый распылитель схематично представлен на рис. 5.

Рис. 5. Схема порошкового распылителя:

1 – газовое сопло; 2 – кольцевое пламя; 3 – покрытие; 4 – подложка; 5 – горючий газ; 6 – кислород; 7 – порошок

Порошковая струя окружена кольцом пламени. При перемешивании струй пламени и газопорошковой взвеси происходит теплообмен. Частицы нагреваются до температуры плавления и переносятся на подложку.

Порошковые установки предназначались для напыления легкоплавких материалов (УГПЛ) – цинка, термопластичных пластмасс (температура плавления до 800 °С), и для напыления тугоплавких материалов (УГПТ), имеющих температуру плавления до 2050 °С, но, в основном, для нанесения самофлюсующихся материалов.

Шнуровое газопламенное напыление явилось одной из попыток расширить возможности технологии газопламенного напыления, при котором в качестве материала для покрытия используются специально разработанные гибкие шнуровые материалы (ГШМ). ГШМ представляет собой спресованный на органической связке порошковый материал, заключенный в оболочку из органического материала. Преимущество этого метода перед подачей порошкового материала заключается в гарантированном плавлении порошка, а перед стержневой подачей материала – в непрерывности процесса напыления. Чистоту и защиту от окисления воздухом напыляемого материала обеспечивает возгоняющееся полимерное связующее. Такие технологии встречаются в производстве режущего инструмента машин легкой промышленности [4].

Для распыления ГШМ может быть использовано стандартное оборудование, предназначенное для проволочного распыления (Metco 12E, МГИ-4, МДР-115), а также горелки «Техникорд ТОП-ЖЕТ/2» (Россия), «ТЕНА-ГШ» (Беларусь), Master-Jet/2 (Франция). Установка «Техникорд ТОП-ЖЕТ/2» предназначена для распыления ГШМ диаметром от 3 до 5 мм.

Детонационное напыление (ДН)

Тенденция развития газотермических износостойких покрытий заключалась в увеличении прочности и плотности покрытий. С этой целью фирмой Union Carbide (UC), США, в 50-х гг. была разработана высокоскоростная детонационная установка. Скорость истечения газов на срезе ствола длиной 1,4 м составляла 1300 м/с. Плотность покрытий была доведена до 98%. Главным недостатком процесса напыления на детонационной установке была низкая производительность, связанная с дискретным режимом работы.

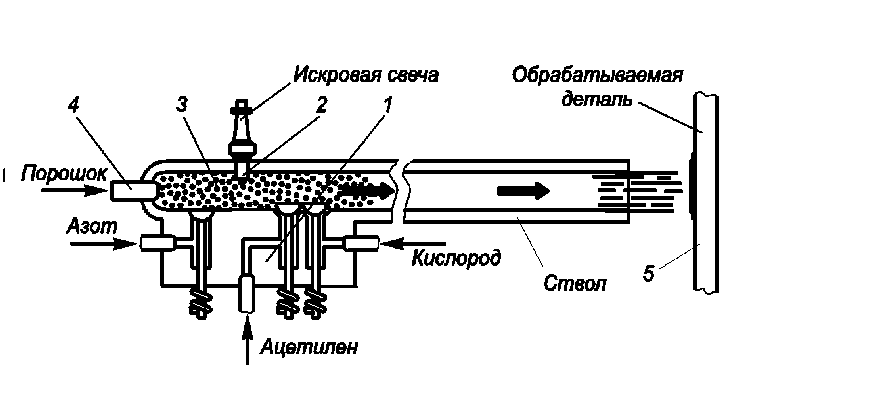

На рисунке 6 представлена схема детонационной пушки. Это оборудование может эффективно использовать на предприятиях легкой промышленности и бытового обслуживания [5].

Рис. 6. Схема детонационного напыления:

1 – газораспределительный механизм; 2 – запальная свеча;

3 – взрывчатая смесь; 4 – введение порошка; 5 – подложка

В канал ствола через механизм подачи газов 1 подается горючая смесь, а через трубку 4 – порошок, который распределяется в газовой смеси 3. С помощью искрового разрядника 2 смесь газов поджигается. Скорость горения (с увеличением давления) увеличивается в канале ствола до скорости детонации смеси. Детонационная волна ускоряет порошок до скорости 400...800 м/с. Подача материала осуществляется вдоль или поперек (радиально) оси ствола.

Выносимые продуктами детонации на поверхность подложки 5 частицы соударяются с ней. Происходит формирование покрытия толщиной 3...15 мкм. Ствол и камера смешения газов продуваются азотом для удаления продуктов детонации. Затем они наполняются новой порцией взрывчатой смеси, и цикл повторяется. В зависимости от конструкции установки частота циклов может достигать 8...10 Гц, но в большинстве случаев она равна 3...4 Гц. Кроме ацетилена, в качестве горючего газа могут использоваться другие газы, например, метан или пропан-бутан. При этом протяженность зоны перехода горения в детонацию увеличивается. Для снижения температуры нагрева частиц напыляемого материала взрывчатая смесь разбавляется азотом или воздухом.

Нагрев частиц до пластического состояния в сочетании с приобретаемой кинетической энергией позволяет получать покрытия с высокой прочностью сцепления (до 250 МПа) и низкой пористостью (менее 2%). Процесс ДН характеризуется значительным числом технологических параметров, основными из которых являются следующие:

-

• глубина загрузки порошка, то есть расстояние от места ввода порошка до среза

ствола;

-

• соотношение расходов газов: горючего, кислорода, азота или воздуха, то есть состав рабочей взрывчатой смеси;

-

• степень заполнения ствола – отношение суммарного расхода газа за один цикл к суммарному объему ствола и камеры смешения;

-

• расход азота для продувки ствола;

-

• толщина напыляемого слоя за один цикл;

-

• дистанция напыления;

-

• химический и гранулометрический состав и способ изготовления порошка.

От глубины загрузки зависит время пребывания частиц порошка внутри ствола, полнота физико-химического взаимодействия с продуктами детонации. Состав смеси существенно влияет на энергетические характеристики частиц порошка и определяет химическое взаимодействие напыляемого материала с продуктами детонации. В зависимости от состава рабочей смеси может происходить полное или неполное сгорание горючего газа. Оптимальной рабочей смесью может быть смесь, близкая к стехиометрической.

Степень заполнения ствола (коэффициент заполнения) оказывает существенное влияние на температуру частиц, потому что при малом коэффициенте заполнения в стволе появляется зона, свободная от горючего газа. Толщина единичного слоя зависит от дозы порошка, подаваемого в ствол, и определяется прочностью слоя и прочностью сцепления, которые в свою очередь зависят от качества подготовки поверхности, температуры частиц и подложки, скорости частиц, теплопроводности материалов частиц и подложки, формы подложки, размера частиц. Толщина единичного слоя составляет 5...20 мкм.

Дистанция напыления определяется из условия минимального воздействия на поток частиц отраженной от поверхности подложки волны. Практически для стволов различного диаметра эта величина составляет 150...200 мм. Отечественная установка «АДУ-Обь» характеризуется высокой надежностью при скорострельности частотой 5...6 Гц и толщиной единичного слоя от 5 (чугун) до 25 (ВК-25) мкм.

Высокоскоростное напыление (ВСН)

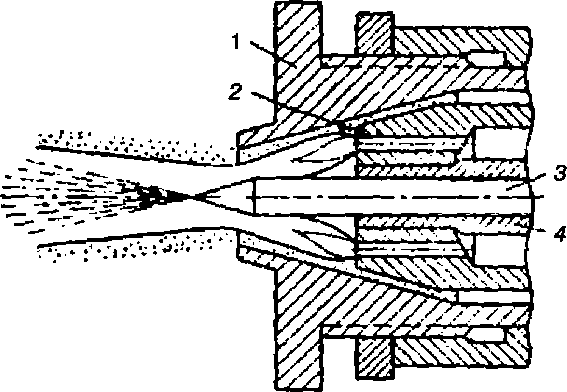

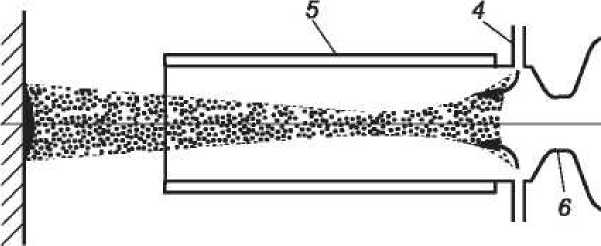

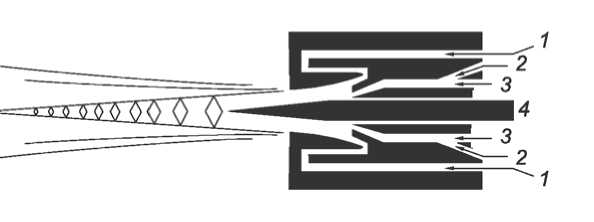

В начале 80-х годов появились установки высокоскоростного напыления, более простые по конструкции и основанные на классической схеме ЖРД, параметры которых сегодня следующие: скорость газового потока более 2000 м/с, плотность покрытий достигает 99,9%. В качестве наносимого материала используют порошки карбидов, металлокарбидов, сплавов на основе Ni, Си и др. На рисунке 7 представлена схема распылителя системы ВСН.

Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,0...1,5 МПа, а в конструкцию соплового аппарата вводят сопло Лаваля.

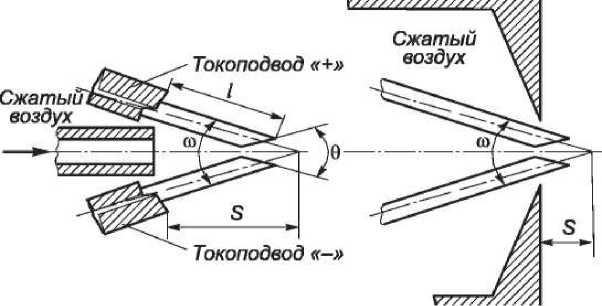

При газопламенном проволочном напылении в покрытии содержится меньше оксидов, чем при порошковом напылении. Это имеет особо важное значение для получения плотных коррозионно-стойких покрытий. Однако относительно малая скорость частиц при газопламенном напылении не обеспечивает плотного формирования покрытий. Поверхность частиц успевает окислиться. Особенность конструкции проволочного ВСН-распылителя заключается в том, что камера сгорания приближена к выходному отверстию сопла (рис. 8). Увеличение скорости частиц при меньшей их температуре позволило снизить уровень окисленности частиц и повысить плотность покрытия.

Рис. 7. Схема высокоскоростного порошкового распылителя:

1 – подача порошка (осевая); 2 – подача кислорода; 3 – подача топлива; 4 – подача порошка (радиальная); 5 – ствол

В порошковых распылителях ВСН первого и второго поколений использовалось цилиндрическое сопло.

Рис. 8. Схема высокоскоростного проволочного распылителя:

1 – сжатый воздух; 2 – топливо; 3 – кислород; 4 – проволока; 5 – ствол

Для систем первого поколения давление в камере сгорания составляло 0,3...0,5 МПа, скорость частиц – 450 м/с для WC-Co (83-17) грануляцией 10...45 мкм. К таким системам относились Jet Cote, CDS, Top Gan G, Diamond Jet и др. Для систем второго поколения давление в камере сгорания составляло 0,6...1,0 МПа, скорость частиц – 600...650 м/с для WC-Co (83-17) грануляцией 10...45 мкм. Расход порошка – 10 кг/ч. В системах третьего поколения применялись расширяющиеся профильные сопла Лаваля.

К таким системам относятся установки JP-5000, DJ 2600/2700, OSK Carbide Jet, Top Gun К и др. Расход порошка составляет до 18 кг/ч.

Электродуговая металлизация (ЭДМ)

Сущность способа заключается в нагреве в распылителе электрической дугой сходящихся проволок до их плавления. Капли расплавленного металла сдуваются затем газовым потоком в направлении подложки. Первые распылители работали на переменном токе от сварочного трансформатора. Дуга гасла в моменты перехода напряжения через нуль, что приводило к ее неустойчивому горению.

Исследования показали, что, несмотря на различную мощность, вкладываемую в анод и катод, происходит саморегулирование дуги: электроды плавятся с одинаковой скоростью. Это позволило разработать источник постоянного тока для установки КДМ-4. Распылитель имел постоянную скорость подачи проволоки одного диаметра для анода и катода.

К характерным особенностям ЭДМ следует отнести: холодную воздушную струю (для классической схемы); форму пылегазовой струи, представляющую собой совокупность двух осесимметричных струй, образующих на подложке эллиптическое пятно напыления.

Энергетический КПД распылителя имеет наиболее высокое значение (0,7...0,9) среди различных способов ГТН.

-

а) б)

-

Рис. 9. Сопловые устройства ЭДМ:

-

а) цилиндрическое сопло; б) сопло с острой кромкой

В применяемых на практике распылительных головках аппаратов ЭДМ используются два вида сопловых устройств (рис. 9). В первом случае (см. рис. 9а) это цилиндрическое сопло, а во втором (рис. 9 б) - сопло с острой кромкой.

Сопловая система, представленная на рис. 8а, конструктивно проще, удобнее в эксплуатации и позволяет использовать профилированные сопла. Вторая система (см. рис. 8 б) требует более точной наладки и позволяет получать более однородные и мелкие частицы. Сопло с острой кромкой изготавливается из керамики, так как находится в зоне нагрева материала.

В настоящее время все шире применяется метод совмещения в одном процессе ЭДМ и ГН. В данном случае распыляющим газом является не холодный газ, а обычно продукты сгорания пропана в кислороде или на воздухе. Этот процесс получил название «Combustion Arc» и позволяет получить более плотные и менее окисляемые покрытия.

Плазменное напыление (ПН)

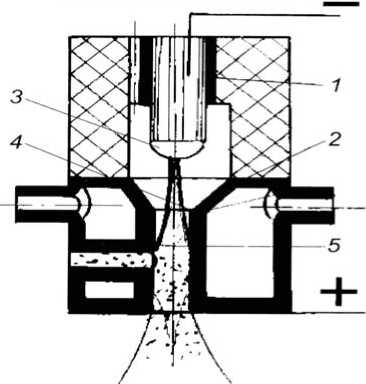

Плазменный распылитель (рис. 10) состоит из катодного 1 и анодного 2 узлов. Между катодом 3 и анодом 4 возбуждается электрическая дуга 5.

Дуга в сопле анода отжимается газовым потоком от стенок охлаждаемого сопла, что увеличивает плотность ее энергии и повышает температуру столба дуги.

Рис. 10. Схема плазменного распылителя: 1 – катодный узел; 2 – анодный узел; 3 – катод; 4 – анод; 5 – анодное пятно

Плазмотроны постоянного тока бывают с самоустанавливающейся (рис. 11а) и фиксированной длиной дуги, когда дуга удлиняется за счет последовательного переключения на аноды, разделенные между собой электрически нейтральными межэлектродными вставками (рис. 11б).

Рис. 11. Плазменные распылители: а) с самоустанавливающейся дугой; б) с фиксированной дугой

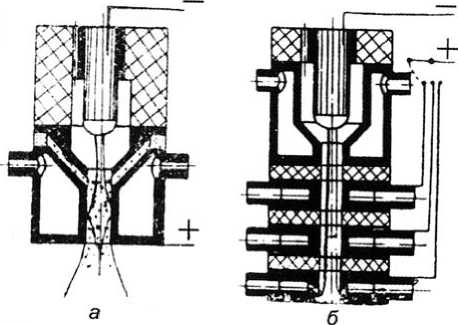

При использовании аргона в качестве плазмообразующего газа на плазмотроне с самоустанавливающейся дугой падение напряжения составляет 30 В, а с фиксированной дугой – 100 В и более. Порошковые распылители в зависимости от свойств и размеров частиц создавались с подачей в плазменную струю 1 , под углом навстречу потоку 2, в сопло в заанодную зону дуги 3 или в доанодную зону.

В настоящее время плазмотроны большой мощности спроектированы с подачей порошка в плазменную струю 1 (рис. 12). Такая схема не влияет на дугу. Плазмотроны имеют завышенную мощность, чтобы тепла плазменной струи хватило на нагрев порошка. Подача порошка в доанодную зону была выгоднейшей с точки зрения теплообмена, но сопряжена с перегревом частиц в сопле и забиванием сопла расплавленными частицами из-за высоких требований к равномерности подачи порошка. Рассредоточенность подачи порошка обеспечивала устойчивую работу плазмотрона.

Рис. 12. Схемы подачи порошка в плазмотрон: 1, 2 – в плазменную струю; 3 – в сопло

Тенденции развития плазменных распылителей – увеличение эффективности процесса. Разработаны установки мощностью до 160...200 кВт, работающие на воздухе, аммиаке, пропане, водороде, в динамическом вакууме, в воде. Применение специальных сопел позволило получить сверхзвуковое истечение струи двухфазного потока, которое, в свою очередь, обеспечило получение плотного покрытия.

С другой стороны, для нанесения покрытий на малые детали (поверхности), например, коронки в стоматологии, бандажные полки лопаток ГТД в авиастроении были разработаны микроплазменные горелки, работающие на токах 15...20А при мощности до 2 кВт.

Увеличение ресурса соплового аппарата (катод – анод) плазменного распылителя повышенной мощности (50...80 кВт) тормозилось из-за низкой эрозионной стойкости медного сопла в зоне анодного пятна. С целью увеличения стойкости сопла были разработаны вольфрамовые вставки, запрессованные в медное сопло таким образом, чтобы теплота эффективно отводилась медной оболочкой и удалялась охлаждающей водой. Наиболее удачной была конструкция плазмотрона типа F-4, разработанного фирмой Plasma-Technik AG, работающего длительное время на токе до 800А при мощности 55 кВт.

Современная автоматическая установка плазменного напыления MF-Р-1000 работает на смеси газов аргона, азота, водорода при расходе аргона до 100 л/мин, азота – до 50 л/мин, водорода – до 20 л/мин, транспортирующего газа – до 30 л/мин. Производительность по металлическим сплавам – до 5 кг/ч. Плотность покрытий составляет 92–

99%, прочность сцепления – 30...80 МПа. Установка комплектуется плазмотронами F-4 мощностью 55 кВт или F-1 для нанесения на внутренние поверхности диаметром от 90 мм при мощности 25 кВт, плазмотроном SG-100 мощностью 80 кВт и снабжена роботом KUKA KR-15/2 грузоподъемностью на руке 15 кг. Установка разработана и поставляется ООО «ТСЗП» (Россия).

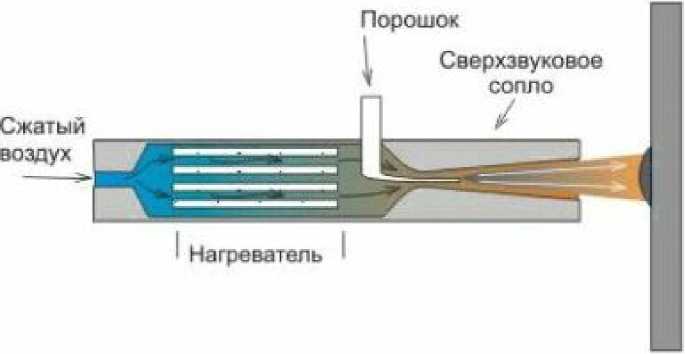

Газодинамическое напыление (ГДН)

В противоположность «горячим» способам в середине 80-х гг. в Институте теоретической и прикладной механики СО АН СССР было обнаружено явление формирования покрытий из «холодных» частиц пластичных металлов, скорость которых превышала некоторое пороговое значение.

На основании этого явления А.П. Акимовым, А.Н. Папыриным, В.Ф. Косаревым и другими был разработан «газодинамический» способ и распылители на его основе. Плотность покрытий из материалов на основе Al, Zn, Cu, Ti и других достигала 98% [5]. Установки ГДН снабжены нагревателем, в котором воздух нагревался до 350...600 °С в металлическом змеевике от сварочного трансформатора (рис. 13).

Рис. 13. Схема газокинетического метода напыления

Подобные установки нашли широкое применение за рубежом. Отличие напыленных покрытий из меди и алюминия, полученных способом ГДН, от традиционных, полученных способами ГН или ЭДМ, заключается в том, что в покрытиях ГДН нет оксидов при высокой плотности покрытий, нет растворенных газов, в первую очередь, водорода. Наличие водорода в алюминиевом покрытии снижает протекторную защиту стали от коррозии. Поэтому такой способ применили для защиты сварных швов при производстве кузовов дорогих автомобилей. Использование смеси порошка различного размера (алюминия и карборунда) позволило наносить покрытие на неподготовленную стр. 47 из 233 поверхность стальных листов. Отечественная установка «Димет» выпускается Обнинским центром порошкового напыления. Характеристики установки ручного типа: рабочий газ – воздух с давлением 0,6...1 МПа, расход – 0,3 м3/мин; мощность – 2 кВт при 220 В; производительность – 15 г/мин; прочность сцепления – 30...80 МПа; пористость покрытия – 1–7%.

Список литературы Газотермические методы напыления для оборудования предприятий бытового обслуживания

- Балдаев Л.Х., Буткевич М.Н., Панфилов Е.А., Пузряков А.Ф., Хамицев Б.Г. Перспективы применения газотермического напыления при ремонте и сервисе оборудования жилищно-коммунального хозяйства, текстильной и других отраслей промышленности//Технология машиностроения. 2006. № 6. С. 58-63.

- Иванов В.А., Шагунов Д.В., Байкин С.Д. Модернизация оборудования сервиса как способ расширения его технологических возможностей//Электротехнические и информационные комплексы и системы. Т. 8. 2012. № 2. С. 2-8.

- Иванов В.А., Рашкин В.В. Некоторые вопросы теории заточки ножей строгальных машин//Электротехнические и информационные комплексы и системы. 2010. № 1. С. 41-44.

- Иванов В.А., Рашкин В.В. Анализ параметров заточных систем строгальных машин для обработки кожевенных материалов//Электротехнические и информационные комплексы и системы. 2010. № 1. С. 45-50.

- Пузряков А.Ф. Теоретические основы технологии плазменного напыления. М.: Изд-во МГТУ им. Н.Э. Баумана, 2003.

- Пузряков А.Ф., Теоретические основы технологии плазменного напыления. М.: Изд-во МГТУ им. Н.Э. Баумана, 2003.