Геленнаполненные конструкции: влияние размера каркаса на огнестойкость

Автор: Гравит Марина Викторовна, Атрощенко Григорий Николаевич, Филоненко Иван Андреевич, Чугунов Владимир Александрович, Зиневич Павел Павлович, Котлярская (Васильева) Ирина Леонидовна, Антонов Максим Дмитриевич

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 3 (117), 2025 года.

Бесплатный доступ

Объектом исследования является влияние размера рамы на огнестойкость конструкций с гелем. Метод исследования заключался в определении времени достижения образцами стеклопакетов с гелем предельного состояния (ПНС) при стандартном испытании на огнестойкость в печи при стандартных температурных условиях. Результаты исследования. Масштабный фактор оказывает существенное влияние на огнестойкость конструкции. Квадратные формы стеклопакетов с гелем имеют лучшие показатели огнестойкости по сравнению с прямоугольными. Для испытанных прямоугольных стекол фактический предел огнестойкости составляет EI/EW30 и EI/EW45, тогда как для стекол малого размера и квадратных образцов – EI/EW60. Плохая адгезия геля к стеклу снижает его огнестойкость. Использование стекол ФТ-1 предотвращает появление трещин на необогреваемой поверхности, что особенно важно для крупногабаритных образцов. Увеличение толщины геля на 2–4 мм увеличивает предел огнестойкости до 15 минут. Соблюдение технологических норм хранения и монтажа критически важно для достижения заявленных показателей огнестойкости.

Светопрозрачные конструкции, Стеклянные конструкции, Геленаполненные стеклопакеты, Предел огнестойкости, Масштабный коэффициент

Короткий адрес: https://sciup.org/143184928

IDR: 143184928 | УДК: 69 | DOI: 10.4123/CUBS.117.4

Текст научной статьи Геленнаполненные конструкции: влияние размера каркаса на огнестойкость

В зданиях все чаще используюется стекло в качестве ключевого конструкционного материала. Применение стекла обусловлено рядом факторов, включая высокие показатели светопропускания, эстетическую привлекательность и возможность создания энергоэффективных зданий [1]. Для создания визуально легких и лаконичных зданий используются стеклянные панели разных размеров и форм [2], но в тоже время их применение осложняет соблюдение требований пожарной безопасности. Пожары, происходящие в остекленных сооружениях, развиваются по иной динамике, чем в зданиях, где большую площадь ограждающих конструкций занимают такие материалы, как кирпич, строительные блоки (пенобетон, газобетон и др.), монолит (бетон) или железобетонные панели. В работе [3] выделены характерные особенности пожаров в зданиях со светопрозрачными ограждающими конструкциями. Основными особенностями являются быстрое распространение пожара по элементам светопрозрачных фасадов зданий, обрушение элементов светопрозрачных фасадов зданий, способствующих распространению пожара на нижележащие этажи, и большой радиус разлёта элементов светопрозрачных фасадов. В отличие от кирпича, строительных блоков, монолита или железобетонных панелей, стекло имеет повышенную чувствительность к термическим и механическим нагрузкам. Под воздействием высоких температур или резкого охлаждения в стекле формируются термические напряжения, обусловленные перепадом температур. Экспериментальные данные свидетельствуют, что для обычного флоат-стекла критическим является перепад температур, достигающий 40°C [4]. При таких условиях растягивающие напряжения в стекле превышают предел прочности стекла, что провоцирует его разрушение [5], [6].

Для повышения огнестойкости светопрозрачных конструкций применяются три метода:

-

- защита светопрозрачной конструкции от пожара путем расположения по всей ее протяжённости противопожарных штор [7] или водяных завес [8];

-

- устройство козырьков и выступов из негорючих материалов для изменения направления пламени в целях ограничения воздействия теплового потока на светопрозрачную конструкцию [9];

-

- конструктивное улучшение огнестойкости светопрозрачной конструкции путем установки огнестойкого стекла, способного сохранить целостность и воспрепятствовать проникновению огня, тепла и дыма в помещения в случае пожара [10].

Огнестойкое стекло согласно [11] разделяют на две большие группы: монолитное огнестойкое стекло и композитное огнестойкое стекло с огнезащитным покрытием.

В качестве монолитных стекол используются боросиликатные стекла, различные виды стеклокерамики и т.д. После физической, химической обработки, а также серии производственных процессов из обычного флоат-стекла получается специальное силикатное безопасное стекло с высокой прочностью, высокой огнестойкостью и высокой устойчивостью к резким изменениям температуры и тепловым ударам различной интенсивности [12].

Примером композитного огнестойкого стекла является армированное стекло. В статье [12] уточняется, что применение проволочной сетки не только повышает общую ударопрочность противопожарного стекла, но и позволяет подключать его к системам электрообогрева и охранной сигнализации. Однако проволочная сетка снижает прозрачность противопожарного стекла, и его реже используют в ограждающих конструкциях.

Композитное огнестойкое стекло, состоящее из двух или более монолитных слоев (толщина 2-3 мм), соединенных вместе полимерными прослойками (толщина 1-2 мм), называется многослойным или ламинированным. В качестве прослоек используются гидрогели [13],[14]. Наиболее распространенными прослойками являются этиленвинилацетат (ЭВА) и поливинилбутираль (ПВБ). Полимерная прослойка позволяет элементу деформироваться и перераспределять нагрузку через стеклянные панели, что помогает избежать распространения трещин и внезапного разрушения многослойного стекла [15]. В работе [16] изучалась реакция многослойного стекла на огонь с учётом различной толщины стекла, тепловых потоков и типов промежуточных материалов. Промежуточные материалы (ПВБ, ЭВА) не оказали влияние на время воспламенения многослойного стекла, в двух случаях при тепловом потоке 50 кВт/м² время воспламенения составило 225 с. Пиковая скорость тепловыделения (pHRR) у многослойного стекла с ПВБ (313,5 кВт/м²) в три раза выше, чем у многослойного стекла с ЭВА (105 кВт/м²). Среднее общее тепловыделение ламинированного стекла с полимерной прослойкой ЭВА значительно ниже (10,26 МДж/м²) по сравнению со стеклами с ПВБ (42,28 МДж/м²).

Наиболее популярными производителями многослойного стекла являются компании Pilkington (Англия), AGС (Бельгия) и Glas Trösch (Швейцария). Многослойные стекла перечисленных производителей обеспечивают огнестойкость до EI/EW 60-120 в зависимости от конфигурации (где буквами E, I, W обозначаются пределы огнестойкости по целостности, изоляции и излучению [17]). Однако решения данного типа имеют ряд ограничений, например, зависимость от дополнительных УФ-фильтров для предотвращения деградации геля под солнечным излучением, низкая морозостойкость до -10 °C, что затрудняет применение в регионах с экстремальным климатом, и необходимость специального оборудования для полимеризации, такого как вакуумные камеры, автоклавы или термопечи [18]. Перечисленные факторы подчеркивают необходимость разработки более универсальных и экономически эффективных решений огнестойких материалов.

Композитным огнестойким стеклом также является гелезаливной стеклопакет. Гелезаливной стеклопакет состоит из двух закаленных стекол или флоат-стекол, образующих широкую внутреннюю полость, заполненную огнестойким гелем. Фотоотверждаемые гели, такие как ФОТОГЕЛЬ™ (Патент RU 2 844 C1 [19]), используются как основное решение в производстве Gravit, M.; Atroshchenko, G.; Filonenko, I.; Chugunov, V.; Zinevich, P.; Kotlyarskaya, I.; Antonov M.

Gel-filled structures: the influence of frame size on fire resistance

гелезаливных стекол и стеклопакетов. Для создания гелезалевных стеклопакетов также используются термочувствительные гели, изменяющие свою прозрачность в ответ на изменения температуры, тем самым регулируя пропускание солнечного света, что критически важно для энергосберегающих зданий [20], [21].

Несмотря на активное развитие противопожарного остекления, важной задачей остаётся учет масштабного фактора, а именно влияние размеров стеклянных элементов и условий их установки на результаты огневых испытаний.

Результаты исследования [22] подтверждают, что размер и форма стеклянной конструкции влияют на ее огнестойкие качества: при увеличении площади стеклянной панели ее огнестойкость уменьшалась. Прямоугольные панели имели худшие результаты по сравнению с квадратными или треугольными. В ходе FEM-моделирования и лабораторных экспериментов было установлено, что разрушение чаще всего начинается в углах из-за ограничений в деформации и скопления напряжений.

Результаты, полученные при помощи электронной микроскопии [23], выявили дефекты и микроизъяны, распределенные по поверхности стекла. Чем больше площадь стекла, тем выше вероятность, что дефект или микроизъян приведёт к разрушению конструкции. Теория слабейшего звена подтверждает, что масштабный фактор необходимо учитывать при проектировании [24].

На предел огнестойкости стекла может влиять не только его размер, но и материал рамы, в которую вставлен стеклопакет. В работе [17] экспериментальные исследования проводились на крупногабаритных и малогабаритных образцах закаленного огнестойкого стекла в составе стеклопакетов. Образцы вставлялись в стальные и алюминиевые рамы и подвергались воздействию стандартного режима пожара. Установлено, что стекло, вставленное в алюминиевую раму, имело более высокий предел огнестойкости (несмотря на то, что коэффициент температурных деформаций в алюминии в два раза выше, чем в стали), поскольку алюминиевые рамы являются полыми и тонкостенными. Результаты моделирования также подтвердили, что стальные рамы деформировались более чем в два раза относительно алюминиевой рамы при воздействии огня. Отмечается расхождение между результатами испытаний в печах малого масштаба и полноразмерных конструкциях. Разрушение стекла на крупных образцах происходит быстрее, разница в достижении предела огнестойкости достигает 29 %.

Результаты практических испытаний подтверждают, что центр стекла нагревается быстрее, чем стекло, находящееся ближе к раме. Разница в температуре вызывает напряжение, приводящее к трещинам, разрушение происходит именно по краям [25].

В исследовании [26] был проведен численный анализ для оценки тепловых характеристик фасадов из флоат-стекла различных типов и геометрических конфигураций под воздействием пожара с использованием программного обеспечения ABAQUS. В одинарных стеклянных панелях температура поверхности менялась в зависимости от толщины; она уменьшалась примерно на 13,5% при увеличении толщины на 2 мм. Температура возникновения трещин и время возникновения трещин зависели от формы стекла, и наихудшей формой для данного фиксированного граничного условия стала прямоугольная форма (cоотношения сторон для прямоугольной и треугольной форм использовались 1 и 2,25 соответственно).

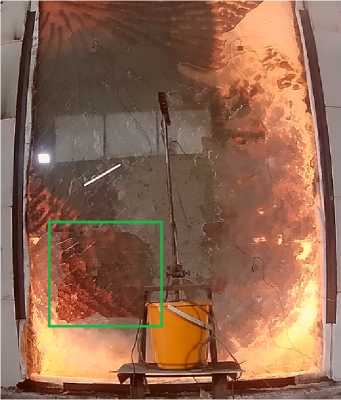

Испытания гелезаливных стеклопакетов выявили ряд технологических и эксплуатационных уязвимостей [27]. Нарушение температурного режима в локальных точках и, как следствие, прогар стеклопакета может быть вызвано скрытыми производственными дефектами, такими как отсутствие адгезии геля к стеклу, нарушение рецептуры или условий хранения. Перечисленные дефекты вполне могут быть визуально не различимы, за исключением нарушения условий хранения, так как гель может помутнеть. Соответственно, контроль качества партии изделий лучше всего производить с помощью огневых испытаний [27]. Пример плохой адгезии геля ФОТОГЕЛЬ™, выявленный в процессе испытаний, представлен на рисунке 1. Типичные примеры прогара, полученные в результате геля ФОТОГЕЛЬ™ представлены на рисунке 2.

Рис. 1 – Пример плохой адгезии геля: выделена область, в которой полностью отсутствует контакт геля со стеклом Изображение выполнено автором статьи Fig. 1 – An example of poor gel adhesion: an area is highlighted where there is no contact between the gel and the glass at all

Рис. 2 – Точки прогара стеклопакета, вызванные плохой адгезией геля к стеклу Изображение выполнено автором статьи Fig. 2 – Burnout points of the glass unit caused by poor adhesion of the gel to the glass

Image by the author of the article

Image by the author of the article

Использование в стеклопакете обычных сырых стекол М1 вместо специально закаленных также приводит к значительному уменьшению предела огнестойкости. Сырые стекла трескаются из-за температурного градиента в первые минуты испытания, либо начинают приподниматься, отрывая за собой гель, либо падают, отрезая области геля, что приводит к быстрому прогару стеклопакета [28].

Другим дефектом, выявленным при огневых испытаниях, является ошибка монтажа стеклопакета в конструкцию. Незначительные изменения в точках крепления стекла, зазоры, неравномерный прижим, прерывистость вспучивающейся ленты или смена её производителя без огневых испытаний может привести к неблагоприятным последствиям, а именно к прогоранию конструкции. Типичный пример неправильного монтажа конструкции, полученный в результате испытаний компании «Фототех» пок азан на рису нке 3.

Рис. 3 – Прогар элементов конструкции в результате неправильного монтажа

Изображение выполнено автором статьи

Fig. 3 – Burnout of structural elements due to improper installation

Image by the author of the article

В основном все недостатки могут быть выявлены только при огневых испытаниях.

Таким образом, несмотря на возрастающую актуальность применения светопрозрачных конструкций в строительстве, анализ научной литературы выявил дефицит исследований, посвященных огнестойкости светопрозрачных конструкций. Особую проблему представляет недостаток экспериментальных данных об огневых испытаниях гелезаливных стеклопакетов. Соответственно, целью работы является систематизация данных об огнестойкости гелезаливных стеклопакетов на основе экспериментальных исследований с учетом масштабного фактора, состава стеклопакета, геометрии изделия, а также толщины гелевой прослойки. Объектом исследования является изучение влияния размера каркаса на огнестойкость гелезаливных конструкций. Задачи исследования:

‒ Провести огневые испытания гелезаливных стеклопакетов прямоугольной, квадратной и треугольной формы;

‒ Провести огневые испытания гелезаливных стеклопакетов, в состав которых входят обычные стекла и стекла закаленные по технологии ФТ (технология, разработанная компанией ФОТОТЕХ);

‒ Провести огневые испытания гелезаливных стеклопакетов с различной толщиной прослойки из геля (6 мм, 8 мм, 12 мм и 16 мм).

-

2 Materials and Methods

Исследованию подлежали образцы гелезаливных стеклопакетов. Все образцы содержали гелевую прослойку стандартной толщины (16 мм), распределённую равномерно по межстекольному пространству. Образцы были разделены на три типа со стандартными формулами (6М1-16гель-6М1, 8М1-16гель-8М1 8ФТ-1-16гель-8ФТ-1) и на три типа со стандартными размерами 1000х1200 мм с разной толщиной геля. Характеристики образцов представлены в таблице 1.

Значения в формуле стеклопакетов указываются в миллиметрах и идут от внешнего стекла (со стороны улицы) к внутреннему. Под «М1» понимается стекло листовое бесцветное. Цифра перед «М1» указывает на толщину стекла. Толщина стекла всегда чередуется с толщиной межстекольного пространства.

Таблица 1. Характеристики образцов для испытаний Table 1. Characteristics of test samples

|

Образец |

Размеры, мм |

Форм-фактор |

Формула стеклопакета |

Расположение в печи |

|

1.1 |

2400х800 |

прямоугольник |

6М1-16гель-6М1 |

вертикально |

|

1.2 |

2400х800 |

прямоугольник |

6М1-16гель-6М1 |

повернуто на 90° |

|

1.3 |

2000х2000 |

треугольник |

6М1-16гель-6М1 |

вертикально |

|

1.4 |

3600х1800 |

прямоугольник |

8М1-16гель-8М1 |

повернуто на 90° |

|

1.5 |

2000х2000 |

квадрат |

6М1-16гель-6М1 |

вертикально |

|

1.6 |

1000х1200 |

прямоугольник |

6М1-16гель-6М1 |

вертикально |

|

2.1 |

4600х2100 |

прямоугольник |

8ФТ-1-16гель-8ФТ-1 |

вертикально |

|

3.1 |

1000х1200 |

прямоугольник |

6М1-12гель-6М1 |

вертикально |

|

3.2 |

1000х1200 |

прямоугольник |

6М1-8гель-6М1 |

вертикально |

|

3.3 |

1000х1200 |

прямоугольник |

6М1-6гель-6М1 |

вертикально |

Испытания проводились в соответствии с ГОСТ 33000–2014 «Стекло и изделия из него. Метод испытания на огнестойкость» [29], ГОСТ 30247.0-94 «Конструкции строительные. Метод испытаний на огнестойкость. Общие требования» (ИСО 834-75) [30] и ГОСТ 30247.4-2022 «Конструкции строительные. Светопрозрачные ограждающие конструкции и заполнения проемов. Метод испытания на огнестойкость» [31]. Сущность метода заключается в том, что образец подвергают тепловому воздействию, имитирующему условия пожара, и по времени достижения образцом предельного состояния определяют предел огнестойкости стекла. В печи был создан нормативный температурный режим, характеризующийся зависимостью (1):

T = 345 • lg(8 • t + 1) + T 0

где T - средняя температура в печи, °С;

-

Т0 - начальная температура в печи, °С;

-

t - время, прошедшее с начала испытания, мин.

Потеря целостности (E) проявляется в образовании сквозных отверстий или трещин в конструкции, через которые на обратную (необогреваемую) поверхность проникают продукты горения и/или открытое пламя. Потеря теплоизолирующей способности характеризуется повышением температуры на необогреваемой поверхности конструкции до предельных значений (I) или достижением предельной величины плотности теплового потока на нормируемом расстоянии от необогреваемой поверхности конструкции (W) [17]. Достижение предельного состояния стекла по критерию R считается, если оно разрушилось или выпало из испытательной рамы. Критерий по достижению предельного состояния R не рассматривают при условии, если образцы при испытании находятся в вертикальном состоянии согласно [22]. В Европейской классификации критерий (W) интегрирован в требования к теплоизоляции (I), тогда как в российских нормах для многослойных стеклянных панелей и противопожарных перегородок предусмотрен отдельный параметр EIW. Например, стеклопакеты класса EI/EW60 сохраняют функциональность в течение 60 минут, блокируя распространение огня и избыточного теплового излучения [32].

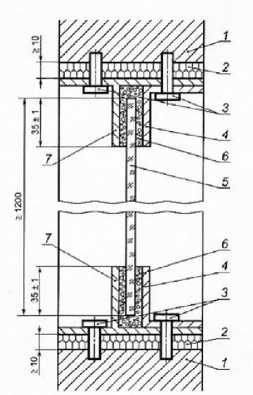

Испытания проводились по проверке критерия EIW60+. Образцы фиксировались в испытательные рамки с теплоизоляционными прокладками по периметру. Установку образцов производили в соответствии с рисунком 4. В огневой камере располагались термопары ТЭП в количестве 6 штук, размещенные на расстоянии 100 мм от поверхности образца. Для измерения температуры на необогреваемой поверхности стекла устанавливались ТЭП в количестве 5 штук. Одну термопару устанавливают в центре, а остальные – в середине прямых, соединяющих центр и углы проема печи.

Рис. 4 – Схема крепления образца: 1 – печь; 2 – плита из минерального волокна; 3 – крепления; 4, 7 – стальная испытательная рама; 5 – испытуемый образец; 6 – асбестовая прокладка

Изображение выполнено автором статьи

-

Fig. 4 – Sample mounting diagram: 1 – furnace; 2 – mineral fiber plate; 3 – fasteners; 4, 7 – steel

test frame; 5 – test sample; 6 – asbestos gasket

Image by the author of the article

Дополнительно использовался термограф, масштабный калориметр и камера сгорания с подачей топлива.

Испытания проводились до разрушения или выпадения образца из рамы, появления устойчивого пламени на не подвергаемой огневому воздействию поверхности, появления в образце сквозных отверстий, превышения предельных значений температуры, превышения предельного значения плотности потока теплового излучения.

-

3 Results and Discussion

В ходе испытаний образца № 1.1 было установлено, что предел огнестойкости, испытанный в стандартных условиях, был достигнут на 43 минуте из-за появления трещины и очагов прогара на не нагреваемой стороне стекла (рисунок 5).

Рис. 5 – Образец №1.1 на 7 минуте (слева) и 24 минуте (справа) испытания

Изображение выполнено автором статьи

Fig. 5 – Sample No. 1.1 at 7 minutes (on the left in the figure) and 24 minutes (on the right in the figure) of testing

Image by the author of the article

В ходе испытаний образца № 1.2 было установлено, что предел огнестойкости, испытанный в стандартных условиях, был достигнут на 47 минуте из-за появления трещины со сквозным отверстием на не нагреваемой стороне стекла (рисунок 6).

Рис. 6 – Образец №1.2 на 25 минуте испытаний

Изображение выполнено автором статьи

Fig. 6 – Sample No. 1.2 at 25 minutes of testing

Image by the author of the article

В ходе испытаний образца № 1.3 было установлено, что предел огнестойкости, испытанный в стандартных условиях, был достигнут на 30 минуте из-за появления очагов прогара на не нагреваемой стороне стекла (рисунок 7). Очаги прогара были вызваны плохой адгезией геля к стеклу.

Рис. 7 – Образец №1.3 во время (слева) и после (справа) испытаний Изображение выполнено автором статьи

Fig. 7 – Sample No. 1.3 during (left in the figure) and after (right in the figure) testing Image by the author of the article

Образец № 1.4 был изготовлен на стеклах 8М1 в связи с требованиями по напряжениям в стеклопакете. В ходе испытаний, было установлено, что предел огнестойкости образца № 1.4 был достигнут на 25 минуте из-за выпадения стеклопакета из испытательной рамы (рисунок 8), что не соответствует требуемому пределу огнестойкости. Данная ситуация возникла по причине неправильного изготовления проема печи и монтажа стеклопакета в раму.

Рис. 8 – Результаты испытаний образца №1.4

Изображение выполнено автором статьи

Fig. 8 – Test results of sample No. 1.4

Image by the author of the article

Как было описано в п.1, при обзоре существующих проблем, монтаж стеклопакета и рамы, в которую он крепится, оказывает огромное значение на реальную эксплуатацию огнестойких конструкций.

В ходе испытаний образца № 1.5 было установлено, что предел огнестойкости, испытанный в стандартных условиях, был достигнут на 61 минуте из-за того, что лопнуло внешнее стекло по всей площади образца. Фактический предел огнестойкости образца № 1.5 соответствует пределу огнестойкости EIW60 (рисунок 9).

Рис. 9 – Образец №1.5 на 15 минуте (слева) и 57 минуте (справа) испытаний Изображение выполнено автором статьи

Fig. 9 – Sample No. 1.5 at 15 minutes (on the left in the figure) and 57 minutes (on the right in the figure) of testing

Image by the author of the article

В ходе испытаний образца № 1.6 было установлено, что предел огнестойкости, испытанный в стандартных условиях, был достигнут на 67 минуте из-за того, что лопнуло внешнее стекло по всей площади образца. Этот результат доказывает факт, что уменьшение размеров ведет к увеличению огнестойкости, а прямоугольные формы имеют худшие результаты, по сравнению с квадратными. А также в ходе эксперимента сделан вывод - чем больше соотношение сторон в прямоугольной форме, тем хуже результат. Такой результат объясняется тем, что на поверхностях стеклопакета больших образцов наблюдалось резкое изменение температурного режима от центральной части не нагреваемого стекла к краю, что вызвало его разрушение, а разрушение наружного стекла приводило к очагам прогара и выходу пламени наружу, а значит к прекращению испытаний.

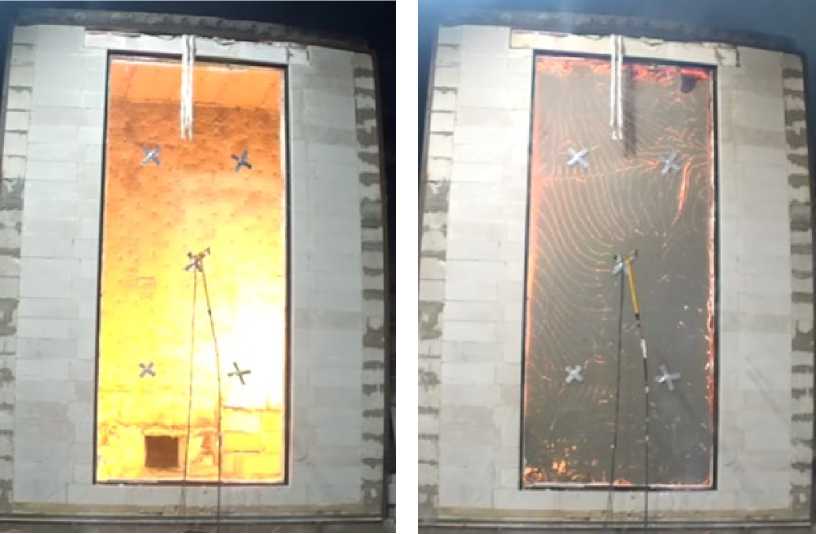

Образец № 2.1 был изготовлен на стеклах толщиной 8 мм, закаленных по режиму ФТ-1 (специальная закалка по технологии компании ФОТОТЕХ [33]). Толщина стекол отличается от толщин для остальных образцов по причине большого размера 4600х2100 мм, стекла толщиной 6 мм не выдержали бы из-за напряжений. Кроме того, известно [17], что стекла, закаленные по режиму ФТ-1 [33] в процессе огневых испытаний, не трескаются, а только изгибаются и плавятся. Данное свойство стекол, закалённых по режиму ФТ-1, позволяет проверить результат, полученный при испытаниях образцов №№ 1.1, 1.2, 1.5, в которых появление трещины на не обогреваемой стороне стекла приводило к появлению точек прогара. В ходе испытаний образца № 2.1 было установлено, что предел огнестойкости, испытанный в стандартных условиях, был достигнут на 62 минуте по причине повышения средней температуры, не подвергаемой огневому воздействию поверхности, стекла более чем на 140о С по сравнению с её начальной средней температурой (рисунок 10). Результат показывает, что использование стекол ФТ-1, хоть и существенно удорожает продукт, позволяет избежать образование трещин на не обогреваемой поверхности стекла, приводящие к прогару.

Рис. 10 – Образец №2.1 на 5 минуте (слева) и 15 минуте (справа) испытаний

Изображение выполнено автором статьи

Fig. 10 – Sample No. 2.1 at 5 minutes (on the left in the figure) and 15 minutes (on the right in the figure) of testing

Image by the author of the article

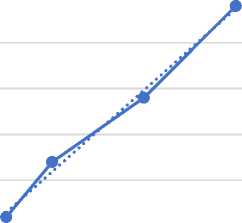

Так же были проведены испытания образцов №№ 3.1-3.3 и № 1.6 с разными толщинами геля. В ходе испытаний была установлена почти линейная зависимость (Таблица 2, Рисунок 11), показывающая, что при росте толщины геля увеличивается и предел огнестойкости.

Таблица 2. Результаты испытаний образцов №№3.1-3.3 и №1.6

Table 2. Test results for samples No. 3.1-3.3 and No. 1.6

|

Образец |

Размеры, мм |

Формула стеклопакета |

Предел огнестойкости по испытаниям, EIW |

Фактический предел огнестойкости, EIW |

|

1.6 |

1000х1200 |

6М1-16гель-6М1 |

67 |

60 |

|

3.1 |

1000х1200 |

6М1-12гель-6М1 |

48 |

45 |

|

3.2 |

1000х1200 |

6М1-8гель-6М1 |

33 |

30 |

|

3.3 |

1000х1200 |

6М1-6гель-6М1 |

22 |

15 |

с 60

E

E 50

T 40

of 30

CD

S’ 20

Предел огнестойкости EIW (EIW Fire Resistance Limit)

Линейная (Предел огнестойкости EIW (EIW Fire Resistance Limit))

15 20

Толщина геля, мм (Gel thickness, mm)

Рис. 11 – График зависимости предела огнестойкости стеклопакета от толщины геля Изображение выполнено автором статьи

Fig. 11 – Dependence of the fire resistance limit of a glass unit on the thickness of the gel

Image by the author of the article

Коэффициент корреляции, рассчитанный в программе Excel, составляет 0.9963. Коэффициент корреляции близок к 1, соответственно, между переменными (Предел огнестойости и Толщина геля) наблюдается положительная корреляция, то есть высокая степень связи. При возрастании значения толщины геля увеличивается и предел огнестойкости конструкции.

Таким образом, огнестойкость гелезаливных стеклопакетов представляет собой сложную задачу, требующую комплексного подхода с обязательным учетом масштабного фактора. Важно обеспечить контроль качества гелевого заполнения и герметизации стеклопакетов, поскольку даже небольшие дефекты могут существенно снизить огнестойкость. Необходимо разработать специализированные методы испытаний, учитывающие специфику гелезаливных изделий и влияние масштабного фактора.

-

4 Conclusions

Обеспечение огнестойкости гелезаливных стеклопакетов является многоаспектной задачей, требующая интегрированного решения. По результатам исследования образцов гелезаливных стеклопакетов с различной толщиной геля и форм фактором было выявлено:

-

1. Масштабный фактор оказывает значительное влияние на огнестойкость конструкции. Как правило, при увеличении размеров или увеличении соотношения сторон стекла снижается его устойчивость к температурному воздействию. Эта закономерность объясняется тем, что при большей площади конструкции более высокая вероятность наличия дефектов, способных инициировать разрушение. При этом квадратные и малогабаритные формы имеют более равномерное распределение температур и меньшее число дефектов, приводящих к прогару.

-

2. Предел огнестойкости по EIW крупногабаритных образцов ниже предела огнестойкости малогабаритного образца с одинаковой толщиной геля и на сырых стеклах на 931% в зависимости от соотношения сторон и форм-фактора. Прямоугольные формы дали худшие показатели огнестойкости по сравнению с квадратными. Также в ходе испытания выявлено, что чем больше соотношение сторон в прямоугольной форме, тем хуже результат. Данная закономерность объясняется тем, что на поверхностях стеклопакета больших образцов наблюдалось резкое изменение температурного режима от центральной части не нагреваемого стекла к краю, что вызвало его разрушение, а разрушение наружного стекла приводило к очагам прогара и выходу пламени наружу, а значит к прекращению испытаний. Кроме того, вытянутая прямоугольная форма приводила к тому, что гелевая прослойка грелась неравномерно. В случае вертикально и горизонтально расположенных образцов одинакового размера горизонтальный Gravit, M.; Atroshchenko, G.; Filonenko, I.; Chugunov, V.; Zinevich, P.; Kotlyarskaya, I.; Antonov M.

-

3. Испытания треугольного образца с плохой адгезией подтвердили её непосредственное влияние на огнестойкость. Плохая адгезия геля к стеклу приводит к отрыву геля от стекла и появлению в местах отрывов очагов прогара.

-

4. Использование стекол ФТ-1, хоть и значительно увеличивает стоимость изделия, позволяет избежать образования трещин на не обогреваемой поверхности стекла, которые могут привести к прогару. В случае пожара стеклопакет со стеклами ФТ-1 сможет сохранить свою целостность и предотвратить распространение огня и продуктов горения в течение всего заявленного времени, вне зависимости от различных факторов. Такое решение стоит применять только в случае изготовления стеклопакетов больших размеров. Потому что малогабаритные образцы обеспечивают такие же или более высокие показатели благодаря меньшей неравномерности нагрева и меньшему влиянию дефектов.

-

5. Толщина слоя геля прямо влияет на продолжительность огнестойкости. По результатам предварительных испытаний, увеличение толщины геля на 2-4 мм способно добавить до 15 минут по пределу огнестойкости.

-

6. Гелезаливные стеклопакеты обладают высокой потенциальной огнестойкостью, но требуют строгого соблюдения технологических норм. Качество хранения, монтажа и подготовки образцов непосредственно влияет на результат испытания.

Gel-filled structures: the influence of frame size on fire resistance

образец отстоял дольше на 10%, что тоже может быть вызвано неравномерным прогревом в печи. Для испытанных прямоугольных стекол фактический предел огнестойкости составляет EI/EW30 и EI/EW45, тогда как для малогабаритных стекол и квадратных образцов составляет EI/EW60.

-

5 Conflict of Interests

The authors declare no conflict of interest.